Твердотопливный заряд, скрепленный с корпусом импульсного двигателя

Иллюстрации

Показать всеТвердотопливный заряд ракетного двигателя скреплён с корпусом импульсного двигателя, содержит открытые передний и сопловой торцы и сквозной внутренний канал с прогрессивной цилиндрической и компенсационной поверхностями горения. На сопловом торце заряда размещена теплозащитная втулка с утопленным участком между корпусом и поверхностью топлива. Компенсационная коническая поверхность горения выполнена на переднем и сопловом торцах под минимально возможным углом к оси заряда, но не менее 9°. Утопленный участок теплозащитной втулки имеет длину 0,08-0,17 от длины корпуса по месту расположения топлива. Толщина стенки теплозащитной втулки составляет 0,06-0,25 от толщины свода заряда. Изобретение обеспечит максимально возможные характеристики импульсного двигателя. 6 ил.

Реферат

Изобретение относится к конструкциям быстросгорающих зарядов импульсных твердотопливных двигателей, отличающихся особо малыми габаритами и массой топлива несколько десятков граммов.

Задача, для решения которой используется импульсный твердотопливный двигатель, заключается в том, чтобы в течение весьма непродолжительного промежутка времени реализовать относительно высокий энергетический потенциал.

Известны конструкции импульсных двигателей, где в качестве быстросгорающего заряда применяются вкладные конструкции различных форм и размеров (патенты США №3278356, кл. 156-294, №2763127, кл. 60-356, №2995091, кл. 102-100, патент ФРГ №977185, кл. 78 d 1/01, патент Франции №2106892, кл. F 42 В, №2165094, кл. F 42 В).

Однако независимо от формы и размеров быстросгорающих элементов общим недостатком таких конструкций является низкая энергетическая эффективность двигателя. Исключить выброс несгоревшего топлива при срабатывании двигателя в этих конструкциях не представляется возможным. Следует принять во внимание также жесткий тепловой режим работы таких двигателей.

Наиболее эффективной в энергетическом отношении и близкой по технической сути и достигаемому техническому результату, и принятая авторами за прототип является конструкция скрепленного с корпусом твердотопливного заряда, содержащая открытые передний и сопловой торцы, внутренний сквозной канал с прогрессивной цилиндрической поверхностью горения и компенсационной конической поверхностью горения. При этом компенсационная поверхность выполнена со стороны соплового торца (Б.В.Орлов, Г.Ю.Мазинг. Термодинамические и баллистические основы проектирования ракетных двигателей на твердом топливе, с.200, рис.5.10, Машиностроение, 1979).

Однако и данная конструкция заряда не обеспечивает максимально возможных энергетических характеристик двигателя, что связано с неоптимальностью отдельных конструктивных размеров.

Общими признаками с предлагаемой конструкцией заряда являются открытые передний и сопловой торцы, внутренний сквозной канал с прогрессивной цилиндрической и компенсационной конической поверхностями горения.

В отличие от прототипа в предлагаемой конструкции заряда компенсационная коническая поверхность горения выполнена с двух торцов заряда с минимально возможным углом к оси заряда, а теплозащитная втулка, установленная на сопловом торце заряда имеет утопленный участок, определенным образом размещенный между корпусом и поверхностью топлива.

Именно это позволяет сделать вывод о наличии принципиального отличия заявляемого технического решения и достигаемом техническом результате.

Техническая задача предлагаемого изобретения состоит в достижении максимально возможных энергетических характеристик импульсного двигателя за счет выбора оптимальных размеров заряда.

Для этого необходимо:

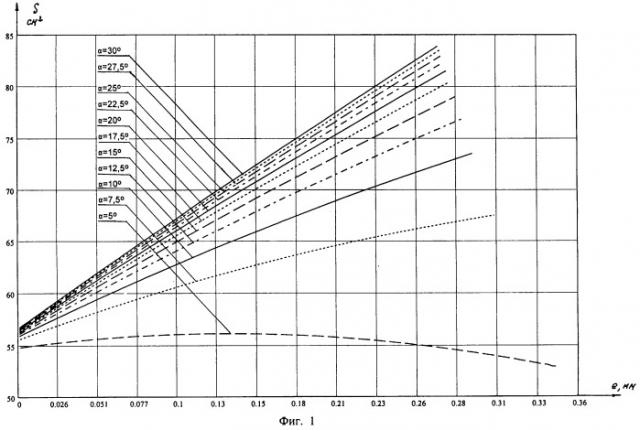

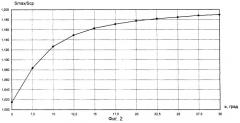

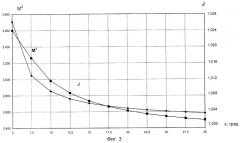

- добиться получения максимально наполненной диаграммы давления, т.е. текущее рабочее давление на максимальном режиме должно быть максимально приближено к уровню максимально допустимого давления в двигателе. Для этого отклонение максимальной поверхности горения от ее среднего уровня необходимо по возможности приблизить к единице. Единственным фактором, с помощью которого можно регулировать этот показатель в условиях данной конструкции, является угол наклона образующей конуса компенсационной поверхности горения к оси заряда. В качестве примера на фиг.1 показано, как меняется текущая поверхность горения S в зависимости от толщины выгоревшего свода е при переходе от одного угла наклона образующей конуса α к другому. На фиг.2 приведен график изменения величины отклонения максимальной поверхности горения Smax от ее среднего уровня Scp в зависимости от угла наклона образующей конуса α, а на фиг.3 график изменения удельной тяги двигателя J и параметра М2 в зависимости от того же угла α. Как следует из полученных результатов, по мере увеличения угла наклона образующей конусов удельная тяга, которую возможно реализовать в двигателе, уменьшается.

Уменьшение массы топлива, которое происходит при уменьшении угла, приходится компенсировать увеличением толщины свода топлива. Параметр М2, представляющий собой квадрат отношения внутреннего радиуса корпуса к радиусу канала, возрастает. Данную характеристику следует рассматривать как негативный противоборствующий фактор, под влиянием которого усиливается напряженно-деформированное состояние заряда. Согласно графику на фиг.3 минимальное значение угла, при котором удельную тягу двигателя можно сохранить на относительно высоком уровне и одновременно реализовать оптимальное значение М2, составляет около 9° (установлено методом касательных). По графику на фиг.2 углу 9° соответствует отклонение максимальной поверхности горения от среднего значения не более 12%.

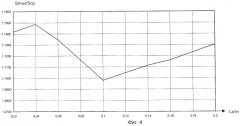

Необходимо оптимально подобрать относительные размеры утопленного участка теплозащитной втулки с целью уменьшения отношения максимальной поверхности горения к ее среднему значению, поскольку его расположение оказывает влияние на величину конечной (т.е. максимальной) поверхности горения. Это положение подтверждается расчетными данными, приведенными на фиг.4 и 5, на которых показано влияние относительной длины утопленного участка втулки Lотн (фиг.4) и его относительной толщины Нотн (фиг.5) на величину отклонения максимальной поверхности горения Sмакс от своего среднего значения Scp. Здесь в качестве независимых переменных выбраны относительные размеры втулки:

относительная длина утопленного участка Lотн=Lвт.ут/Lз;

относительная толщина втулки Нотн = Нвт/е,

где Lз, е, Нвт - соответственно длина заряда по топливу, толщина свода топлива, толщина стенки втулки, приведенные на эскизе заряда фиг.6.

При этом на фиг.6 введены следующие обозначения: 1 - топливо, 2 - корпус, 3 - теплозащитная втулка, Б - цилиндрическая, прогрессивная поверхность горения, В - компенсационная коническая поверхность горения с углом наклона образующей конуса α, 4 - передний торец, 5 - сопловой торец.

Если в качестве критерия принять отклонение максимальной поверхности горения от средней величины на уровне 12% как предельно допустимое, то наиболее благоприятное значение относительных размеров втулки будет находиться в пределах:

Lотн=0,08-0,17;

Нотн=0,06-0,25.

Сущность изобретения заключается в том, что для достижения максимально возможных энергетических характеристик двигателя, твердотопливный заряд, прочноскрепленный с корпусом, содержащий внутренний сквозной канал с прогрессивной цилиндрической поверхностью горения, компенсационной конической поверхностью горения, теплозащитную втулку на сопловом торце, имеющую утопленный участок, между корпусом и поверхностью топлива, в нем угол наклона компенсационной конической поверхности к оси заряда должен быть минимально возможным, но не менее 9°, а утопленный участок втулки между корпусом и поверхностью топлива должен иметь длину 0,08-0,17 длины корпуса в месте расположения топлива и толщину стенки 0,06-0,25 толщины свода заряда.

Новая совокупность геометрии топлива и относительных размеров утопленной части теплозащитной втулки позволяют за счет выполнения:

- компенсационной конической поверхности горения с обоих торцов заряда с минимально возможным углом наклона к его оси, но не менее 9° уменьшить конечную максимальную поверхность горения, уменьшить отношение максимальной поверхности горения к ее средней величине и, следовательно, увеличить удельную тягу двигателя;

- утопленного участка теплозащитной втулки длиной, равной 0,08-0,17 длины корпуса, в месте расположения топлива и толщины ее стенок, равной 0,06-0,25 толщины свода заряда, минимизировать отношение Smax /Scp и, следовательно, увеличить удельную тягу двигателя.

Изобретение использовано при проектировании и отработке твердотопливного заряда импульсного двигателя, предназначенного для двигательной установки поперечного управления. Заряд имел следующие параметры, касающиеся заявляемого технического решения:

- компенсационная коническая поверхность по обоим торцам выполнена под углом 11°;

- длина утопленного участка теплозащитной втулки составила 0,08 длины заряда по топливу, толщина ее стенки равна 0,2 толщины свода топлива.

Твердотопливный заряд, скрепленный с корпусом импульсного двигателя, содержащий открытые передний и сопловой торцы, внутренний сквозной канал с прогрессивной цилиндрической и компенсационной поверхностями горения, теплозащитную втулку на сопловом торце с утопленным участком между корпусом и поверхностью топлива, отличающийся тем, что в нем компенсационная коническая поверхность горения выполнена на переднем и сопловом торцах под минимально возможным углом к оси заряда, но не менее 9°, а утопленный участок теплозащитной втулки имеет длину 0,08-0,17 длины корпуса по месту расположения топлива, а толщина ее стенки составляет 0,06-0,25 толщины свода заряда.