Бустерная насосно-компрессорная установка

Иллюстрации

Показать всеБустерная насосно-компрессорная установка предназначена для использования в области добычи углеводородов для нагнетания технологических жидкостей, газов и многофазных сред при вторичных и третичных методах увеличения нефтеотдачи пластов, при освоении нефтегазовых скважин и пр. Установка включает насос объемного вытеснения, например, плунжерный, состоящий из одной или нескольких секций с компрессионными камерами, привод, коллектор, включающий питательный насос, сообщенный с баком для рабочей жидкости, трубопроводную линию подачи газа в бустерные камеры и выкидную трубопроводную обвязку, сообщенную с компрессионными камерами и с потребителем. Установка снабжена блоком отделения жидкости, установленным в выкидной трубопроводной обвязке между компрессионными камерами насоса и потребителем. Указанный блок состоит из последовательно установленных и связанных между собой высоконапорного сепаратора, дросселя и устройства для отвода жидкости. При этом последнее непосредственно сообщено с линией подачи газа в бустерные камеры и через отдельный регулируемый дроссель - с баком для рабочей жидкости. Высоконапорный сепаратор указанного блока выполнен трехступенчатым, а дроссель - многоступенчатым. Устройство для отвода жидкости выполнено в виде полого цилиндра со свободным поршнем и сбрасывающего золотника катушечного типа, фиксирующегося в открытом и закрытом положениях и взаимодействующего со свободным поршнем. 3 з.п.ф-лы, 4 ил.

Реферат

Настоящее предлагаемое изобретение относится к области насосно-компрессорных машин объемного вытеснения и, в частности, представляет собой бустерную насосно-компрессорную установку, предназначенную предпочтительно для использования в процессе добычи углеводородов для нагнетания технологических жидкостей, газов и многофазных сред при вторичных и третичных методах увеличения нефтеотдачи пластов, при освоении нефтегазовых скважин и в других случаях.

Современное состояние мировой добычи углеводородов характеризуется значительным количеством применяемых вторичных и третичных методов увеличения нефтеотдачи пластов (более 130) и появлением более десятка новых методов ежегодно. Среди указанных методов значительное место занимают технологии, связанные с нагнетанием в нефтеносный пласт различных технологических жидкостей, газов и газожидкостных смесей (см., н-р, книгу М.Л.Сургучева “Вторичные и третичные методы увеличения нефтеотдачи пластов”, М.: Недра, 1985 г., стр.116-119). Кроме того, оборудование для приготовления и нагнетания газов, технологических жидкостей и газожидкостных смесей нашло эффективное применение в нефтяной и газовой промышленности при освоении скважин, при перекачки многофазных сред по одному трубопроводу, при реализации технологий кустового газлифта с использованием газа низкого давления от соседних скважин или другого внешнего источника и пр.

Способы и оборудование для приготовления и нагнетания газовых и газожидкостных смесей используются в мировой нефтегазовой промышленности более 30 лет. При этом дожимающие насос-компрессоры используются как вторая ступень компримирования газов низкого давления от внешнего источника.

Аналогами заявляемого технического решения могут являться устройство для осуществления способа аэрации промывочной жидкости, выполненное по авт. свид. СССР №142150, кл. F 04 B 23/06, 1961 г., и устройство для нагнетания газожидкостной смеси, выполненное по авт. св. СССР №714044, кл. F 04 B 23/10, 1980 г.

За прототип заявляемого технического решения может быть принята установка для нагнетания газожидкостной смеси, выполненная по патенту РФ №2151911, кл. F 04 B 23/06, 1997 г.

Эта установка включает насос объемного вытеснения, например, плунжерный, который состоит из нескольких секций с компрессионными камерами, привод известного типа, питающий коллектор, сообщенный с баком для рабочей жидкости, трубопроводную линию подачи газа в бустерные камеры и выкидную трубопроводную обвязку, сообщенную с бустерными камерами и с потребителем. В процессе работы установки при выполнении насосом такта всасывания рабочая жидкость из питающего коллектора (в данном случае понятие “питающий коллектор” включает трубопровод, арматуру и питающий насос) поступает в рабочую камеру насоса и при выполнении такта нагнетания вытесняется в компрессионную камеру, где сжимает подаваемый в нее от внешнего источника газ и через выкидную трубопроводную обвязку подает газожидкостную смесь к потребителю (к устью скважины).

Одним из достоинств известной бустерной насосно-компрессорной установки является возможность нагнетания одной и той же установкой как технологических жидкостей (в этом случае она работает как обычная насосная установка), так и газов и газожидкостных смесей (в этом случае она является дожимающей - т.е. доводит давление подаваемого потребителю газа или газожидкостной смеси примерно до 40 МПа, обеспечивая высокую степень сжатия).

Но известная бустерная насосно-компрессорная установка обладает также и недостатком, связанным с причинами, излагаемыми ниже. На преодоление этого недостатка и направлено заявляемое техническое решение.

В последние годы в мире отмечается растущий интерес к применению технологии поочередной закачки в скважину жидкости (воды) и газа (ПЗВГ). Этот метод основан на технологическом процессе, при котором после закачки порции газа в ту же скважину закачивается порция воды. Метод с успехом использован на более чем десяти зарубежных нефтяных месторождениях, на которых отмечалась общая тенденция повышения нефтеотдачи пласта на 5-10% (см. A.Skauge and J.A.Stensen "Обзор промысловой практики применения технологии поочередной закачки воды и газа (ПЗВГ)”. Доклад дляпредоставления на 1-ой Международной конференции и выставке “Нефтедобыча - 2003”. “Современные изменения в нефтедобыче”, 19-23 мая, Москва, Россия, Университет им.Губкина).

Авторы доклада отмечают, что закачка по технологии ПЗВГ является технически более сложной по сравнению с закачкой только воды или только газа. Т.к. часто изменяется закачиваемый агент. Вследствие этого в процессе работы могут возникать эксплуатационные проблемы.

В том же докладе отмечается, что на месторождении Экофиск в процессе применения ПЗВГ возникла задержка из-за закупоривания питательной скважины. Как выяснилось, причиной закупоривания явилось образование гидратов при относительно низкой температуре в скважине.

Преимущество бустерной насосно-компрессорной установки, заключающееся в обеспечении высокой степени сжатия газожидкостной смеси в компрессионой камере, утрачивается, если по условиям закачки нужно свести к минимуму процент объемного содержания воды в подаваемой потребителю (в пласт) порции газа при технологии ПЗВГ (не более 1-2%) или в других случаях.

По условиям работы бустерной насосно-компрессорной установки при всасывании процент объемного содержания воды в газожидкостной смеси должен составить 5-10%.

Примем условно:

- рабочий объем насоса 10 л;

- процент объемного содержания воды в газожидкостной смеси при всасывании 10%;

- давление газа, поступающего в бустерную камеру, 10 МПа;

- давление газожидкостной смеси в такте нагнетания 40 МПа (степень сжатия равна 4).

При сжатии газожидкостной смеси в компрессионной камере до 40 МПа объем газа уменьшится в 4 раза, т.е. составит (10-1):4=2,25 л. Тогда по условиям нагнетания процент объемного содержания воды в газожидкостной смеси, подаваемой к потребителю, составит

(при требовании, как указывалось выше, по условиям закачки не более 1-2%).

В связи с изложенным основной технической задачей, на решение которой направлено заявляемое техническое решение, является создание такой конструкции бустерной насосно-компрессорной установки, которая при высокой степени сжатия газожидкостной смеси обеспечивала бы требование минимального по условиям нагнетания содержания жидкости (не более 1-2%) в подаваемой потребителю смеси.

Для решения поставленной технической задачи бустерная насосно-компрессорная установка включает насос объемного вытеснения, например, плунжерный, состоящий из одной или нескольких секций с компрессионными камерами, привод известного типа, питающий коллектор, сообщенный с баком для рабочей жидкости, трубопроводную линию подачи газа в компрессионные камеры, выкидную трубопроводную обвязку, сообщенную с бустерными камерами и с потребителем. Характерной особенностью установки является то, что она снабжена блоком отделения жидкости, установленным в выкидной трубопроводной обвязке между бустерными камерами насоса и потребителем и состоящим из последовательно установленных и связанных между собой высоконапорного сепаратора, дросселя и устройства для отвода жидкости, причем последнее сообщено с линией подачи газа в бустерные камеры и через отдельный регулируемый дроссель - с баком рабочей жидкости.

Высоконапорный сепаратор блока отделения жидкости выполнен трехступенчатым и включает полый цилиндрический корпус с горизонтальным отверстием для тангенциального ввода разделяемой газожидкостной смеси и верхней и нижней торцевыми заглушками со штуцерами для выхода газа и жидкости. Внутри корпуса аксиально закреплена газоотводящая труба с кольцевой заглушкой, расположенной выше тангенциального ввода, снабженная шнековой навивкой ниже тангенциального ввода с образованием зазора между внутренней поверхностью корпуса и наружной поверхностью шнековой навивки и со сквозными продольными прорезями под шнековой навивкой. Внутри газоотводящей трубы закреплен Т-образный патрубок, сообщаемый с кольцевой полостью корпуса выше указанной заглушки под установленным в верхней части последнего каплеотбойником коноидальной формы, выполненным в виде скрутки из металлической сетки. Кроме того, дроссель блока отделения жидкости выполнен многоступенчатым, состоящим из корпуса с размещенным внутри него набором перфорированных дисков, разделенных проставками, с чередованием количества отверстий в смежных дисках.

Устройство для отвода жидкости выполнено в виде полого цилиндра со свободным поршнем. Последний разделяет полость цилиндра на верхнюю часть, сообщенную с источником сжатого газа, подающим его в бустерные камеры, и нижнюю часть, сообщенную с выходом дросселя и с камерами кольцевых и торцевых полостей. Устройство имеет также сбрасывающий жидкость золотник катушечного типа, фиксирующийся в открытом и закрытом положениях. При этом свободный поршень в верхнем и нижнем положениях контактирует со штангой, связанной с золотником. Величина хода поршня до контакта со штангой при ходе вверх и вниз равна разнице величины конечного хода поршня и величины хода золотника между открытым и закрытым положениями. Возможность осуществления заявляемого технического решения доказывается отечественной практикой успешного использования бустерных насосно-компрессорных установок в нефтегазодобывающей промышленности. Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, т.к. обеспечивают решение поставленной технической задачи - создание такой бустерной насосно-компрессорной установки, которая при высокой степени сжатия газожидкостной смеси обеспечивала бы требование минимального по условиям нагнетания содержания жидкости (не более 1-2% по объему) в подаваемой потребителю смеси.

В дальнейшем заявляемое техническое решение поясняется примером его выполнения, схематически изображенном на прилагаемых чертежах, на которых:

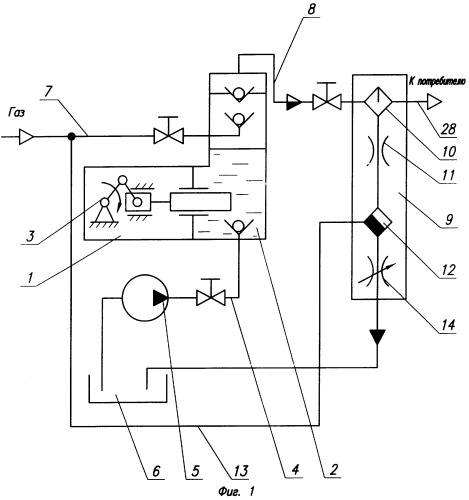

Фиг.1 - схематическое изображение бустерной насосно-компрессорной установки в соответствии с заявляемым техническим решением,

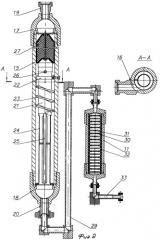

Фиг.2 - продольный разрез высоконапорного сепаратора и дросселя блока отделения жидкости установки, показанной на фиг.1;

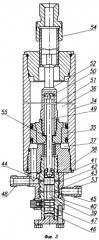

Фиг.3 - продольный разрез устройства для отвода жидкости блока отделения жидкости установки, показанной на фиг.1;

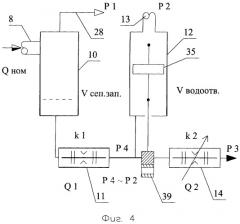

Фиг.4 - параметрическая расчетная схема.

Бустерная насосно-компрессорная установка (фиг.1) включает насос объемного вытеснения 1, например, плунжерный, состоящий, как правило, из нескольких секций (на фиг.1 показана одна секция) с компрессионными камерами 2, привод известного типа 3, питающий коллектор 4, который включает трубопровод, арматуру и питательный насос 5, сообщенный с баком для рабочей жидкости 6. Установка также включает трубопроводную линию подачи газа 7 в компрессионные камеры и выкидную трубопроводную обвязку 8, сообщенную с бустерными камерами и с потребителем, например со скважиной (не показана). Установка снабжена блоком отделения жидкости 9, установленным в выкидной трубопроводной обвязке 8 между компрессионными камерами и потребителем. Блок отделения жидкости состоит из последовательно установленных и связанных между собой высоконапорного сепаратора 10, многоступенчатого дросселя 11 и устройства для отвода жидкости 12. Последнее связано через трубопровод 13 с линией подачи газа 7 в компрессионные камеры и через отдельный регулируемый дроссель 14 - с баком для рабочей жидкости 6. Высоконапорный сепаратор 10 блока отделения жидкости 9 включает полый цилиндрический корпус 15 (фиг.2) с горизонтальным отверстием 16 для тангенциального ввода разделяемой газожидкостной смеси и с верхней 17 и нижней 18 заглушками со штуцерами 19 и 20 для выхода газа и жидкости. Внутри корпуса 15 аксиально закреплена газоотводящая труба 21 с кольцевой заглушкой 22, расположенной выше тангенциального ввода 16. Газоотводящая труба 21 снабжена шнековой навивкой 23, расположенной ниже тангенциального ввода 16 с образованием зазора “k” между внутренней поверхностью корпуса 15 и наружной поверхностью шнековой навивки 23. Газоотводящая труба 21 имеет сквозные продольные прорези 24 под шнековой навивкой 23. Внутри газоотводящей трубы закреплен Т-образный патрубок 25, который своим нижним концом достигает нижнего конца газоотводящей трубы, а своей поперечной частью 26 сообщен с кольцевой полостью корпуса 15 выше кольцевой заглушки 22. В верхней части корпуса 15 расположен каплеотбойник 27, имеющий коноидальную форму и изготовленный в виде скрутки из металлической сетки. Штуцер 19 сообщен с трубопроводом 28 (фиг.1), ведущим к потребителю, а штуцер 20 посредством трубопровода 29 (фиг.2) сообщен с дросселем 11. Последний выполнен многоступенчатым и состоит из корпуса с размещенным внутри него набором дисков 30 с отверстиями 31, разделенных проставками 32. При этом количество отверстий в смежных дисках чередуется (два-одно-два и т.д.). Дроссель 11 посредством трубы 33 сообщен с устройством для отвода жидкости 12.

Устройство для отвода жидкости 12 (фиг.3) выполнено в виде полого цилиндра 34 со свободным поршнем 35. Последний разделяет полость цилиндра на верхнюю (газовую) часть 36 и нижнюю (жидкостную) часть 37. С нижней частью корпуса цилиндра 34 соединен корпус 38 сбрасывающего жидкость золотника 39 катушечного типа (т.е. золотник имеет цилиндрическую форму с проточкой 40 в средней части). Корпус 38 вставлен в наружную обойму 41, имеющую две кольцевые проточки 42 и 43, сообщающиеся двумя группами радиальных отверстий 44 и 45. Полости корпуса 38 со стороны торцов золотника 39 сообщены с жидкостной частью 37 полости цилиндра 34 и между собой осевым каналом 46 в золотнике 39. Последний может фиксироваться в двух положениях (в верхнем - открытом и в нижнем - закрытом) шариковым фиксатором 47. Верхняя кольцевая проточка 42 обоймы 41 сообщается через канал штуцера 48 с выходом дросселя 11 (фиг.1) и с жидкостной частью 37 полости цилиндра 34. Золотник 39 соединен со штангой 49, имеющей в верхней части утолщение 50. Штанга размещена внутри патрубка 51 с заглушкой 52. Патрубок 51 герметично и соосно соединен с поршнем 35, имеющим буртик 55 для взаимодействия с утолщением 50 штанги 49. Кольцевая проточка 43 соединена с отверстием штуцера 53, который через регулирующий дроссель 14 (фиг.1, 3) сообщается с баком для рабочей жидкости 6. Штуцер 54 соединен с источником сжатого газа, в качестве которого может быть либо отвод от газовой линии 7 бустерного насоса 1 (фиг.1), либо газовый баллон с редуктором (на фиг. не показан).

Работа заявляемой бустерной насосно-компрессорной установки осуществляется следующим образом.

В режиме закачки технологической жидкости в скважину она работает как обычная насосная установка, подавая технологическую жидкость из бака 6 насосом 1 через трубопровод 28 к потребителю (не показан).

В режиме закачки газожидкостной смеси установка работает как обычная бустерная насосно-компрессорная установка, т.е. в компрессионные камеры 2 по трубопроводу 7 подается газ сравнительно низкого давления, одновременно в цилиндры насоса 1 (фиг.1) из коллектора 4 посредством питательного насоса 5 подается из бака 6 рабочая жидкость (при ходе всасывания насоса 1). Образующаяся в компрессионных камерах газожидкостная смесь под высоким давлением (до 40 МПа) нагнетается (при ходе нагнетания насоса 1) через выкидную трубопроводную обвязку 28 при отключенном блоке отделения жидкости к потребителю.

В режиме, при котором по условиям закачки нужно свести к минимуму процент объемного содержания жидкости (1...2%) в подаваемой потребителю порции газа, газожидкостная смесь направляется по выходе из компрессионной камеры 2 в блок отделения жидкости 9, в котором она вначале попадает в сепаратор 10. Ее подача в сепаратор осуществляется тангенциально через горизонтальное отверстие 16 в корпусе сепаратора 15 (фиг.2). При тангенциальном вводе через отверстие 16 и при прохождении по шнековой навивке 23 происходит центробежное отделение жидкости от газа. Жидкость стекает в нижнюю часть корпуса 15, а газ через проходные прорези 24 поступает в газоотводящую трубу 21, поднимается по ней, выходит через штуцер 19 и по трубопроводу 28 направляется потребителю. В нижней части корпуса 15 происходит вторая стадия газоотделения - гравитационное разделение отделенной от смеси жидкости от газа. Газ при этом поднимается по газоотводящей трубе 21 в верхнюю часть корпуса и далее как уже было указано. При этом, поднимаясь по газоотводящей трубе 21, газ проходит через коноидальный, выполненный в виде скрутки из металлической сетки каплеотбойник 27, где от него отделяются остатки жидкости (в виде капель), сохранившиеся после центробежного и гравитационного разделения. Отделенная каплеотбойником 27 жидкость по Т-образному патрубку 25, поперечная часть 26 которого выведена в кольцевой зазор корпуса 15 над заглушкой 22, спускается в нижнюю часть корпуса 15.

Из нижней части корпуса 15 отделенная описанным способом жидкость под давлением, создаваемым бустерным насосом, поступает по трубопроводу 29 в дроссель 11, где по прохождении ее через отверстия 31 в дисках 30 ее давление снижается примерно до 10 МПа, после чего жидкость поступает в устройство для отвода жидкости. Работа устройства для отвода жидкости (фиг.3) осуществляется следующим образом. В исходном положении (т.е. до начала работы бустерного насоса) поршень 35 под давлением газа в полости 36 находится в крайнем нижнем положении. При этом заглушка 52 контактирует со штангой 49 и золотник 39 зафиксирован в нижнем положении. При этом радиальные отверстия 44 перекрыты верхним утолщением золотника, а радиальные отверстия 45 сообщаются через штуцер 53 и регулируемый дроссель 14 (фиг.1) с баком 6. При поступлении жидкости из дросселя 11 (фиг.1) через штуцер 48 в полость 37 поршень 35 поднимается, сжимая газ в полости 36. При этом полость 37 заполняется жидкостью. В конце хода поршень 35 своим внутренним буртиком 55 приподнимает штангу 49 за утолщение 50 и вместе со штангой золотник 39. К моменту упора поршня 35 в верхнюю крышку цилиндра 34 золотник 39 стопорится фиксатором 47 в верхнем (открытом) положении. При этом отверстия 44 сообщаются с отверстиями 45, т.е. с атмосферой, давление в полости 37 падает, а жидкость, заполнившая цилиндр 34, а также жидкость, продолжающая поступать через штуцер 48, вытесняется через штуцер 53 и регулирующий дроссель 14 (фиг.1) в бак под давлением газа в полости 36. При этом поршень 35 опускается, а скорость опускания регулируется дросселем 14. При переходе поршня 35 к крайнему нижнему положению заглушка 52 нажимает на штангу 49 и золотник 39 опускается в нижнее (закрытое) положение и фиксируется в нем. При этом отверстие 44 перекрывается и сброс жидкости в бак 6 прекращается. Далее цикл работы устройства повторяется.

Для анализа параметров сепаратора и устройства для отвода жидкости бустерной насосно-компрессорной установки рассмотрим параметрическую расчетную схему на фиг.4.

В расчетном режиме жидкость равномерно с номинальным расходом течет через дроссель высокого давления 11. При закрытом золотнике 39 (фиг.3) жидкость накапливается в основном объеме устройства для отвода жидкости и переводит поршень 35 в верхнее положение. Дополнительное давление, требуемое для открытия золотника 39, в типовой конструкции может составить всего 2,92·105 Па. При открытом золотнике 39 расход жидкости через дроссель 11 остается близким к номинальному, а через дроссель 14 - чуть больше, поскольку появляется дополнительный расход жидкости, связанный с опорожнением устройства для отвода жидкости. Запишем в виде системы уравнений:

Где:

P1 - давление в магистрали нагнетания;

P2 - давление наддува устройства 12;

P3 - давление в сливной магистрали воды;

P4 - внутреннее давление системы отделения жидкости;

QНОМ - номинальный расход жидкости от насос-компрессора;

Q1 - расход жидкости через дроссель 11;

Q2 - расход жидкости через дроссель 14;

k1 - коэффициент сопротивления дросселя 11;

k2 - коэффициент сопротивления дросселя 14;

Vсеп.зап. - запас жидкости в сепараторе,

Vводоотв. - максимальный объем жидкости в устройстве для отделения воды.

Из соотношений стационарного режима определяем соотношения на часть параметров устройства для отвода жидкости 12:

1. Давление наддува устройства для отвода жидкости 12Р2>>100 кПа. (1)

2. Коэффициент сопротивления дросселя 11

3. Коэффициент сопротивления дросселя 14

Дополнительные соотношения для определения параметров конструкции.

Устойчивость и регулирование.

В процессе работы водоотделительного блока в составе насосно-компрессорной установки возможны следующие отклонения от номинального режима:

1. Возрастание давления нагнетания:

2. Падение давления нагнетания:

3. Увеличение расхода жидкости:

4. Уменьшение расхода жидкости:

Рассмотрим возможные последствия для работы установки.

В первом случае возрастает перепад давления на дросселе высокого давления k1. Это приводит к кратковременному увеличению расхода через дроссель k1.

Во избежание прорыва газа в емкости сепаратора должен быть предусмотрен запасной объем жидкости, который позволит заполнить основную емкость устройства для отвода жидкости и открыть золотник и по абсолютной величине равный значительной части заполняемого объема, т.е.

а сопротивление дросселя 14 k2 должно быть увеличено.

Во втором случае снижается перепад давления на дросселе 11 k1. Если сопротивление k1 нерегулируемое, это приводит к длительному снижению расхода воды через отводящую систему. Для сохранения функциональности необходимо снизить давление Р2 и снизить величину сопротивления k2.

В третьем случае для сохранения процесса отвода жидкости необходимо снизить давление Р2 и снизить величину сопротивления k2.

В четвертом случае достаточно увеличить сопротивление k2.

Из рассмотрения вариантов можно сделать вывод о том, что для сохранения работоспособности блока отделения жидкости в широком диапазоне режимов необходимо и достаточно автоматического или ручного регулирования двух параметров - сопротивления дросселя 14 k2 и давления наддува устройства для отделения жидкости Р2 (5).

Таким образом, заявляемое техническое решение позволяет выполнить поставленную техническую задачу - создать такую конструкцию бустерной насосно-компрессорной установки, которая при высокой степени сжатия газожидкостной смеси обеспечивала бы требование минимального (по условиям нагнетания) содержания жидкости в подаваемой потребителю смеси (не более 1-2% по объему), т.е. оно позволяет расширить технологические возможности установки (например, применить ее при описанной выше технологии ПЗВГ и в некоторых других случаях).

1. Бустерная насосно-компрессорная установка, включающая насос объемного вытеснения, например плунжерный, состоящий из одной или нескольких секций с компрессионными камерами, привод, коллектор, включающий питательный насос, сообщенный с баком для рабочей жидкости, трубопроводную линию подачи газа в компрессионные камеры, выкидную трубопроводную обвязку, сообщенную с компрессионными камерами и потребителем, отличающаяся тем, что установка снабжена блоком отделения жидкости, установленным в выкидной трубопроводной обвязке между компрессионными камерами насоса и потребителем и состоящим из последовательно установленных и сообщенных между собой высоконапорного сепаратора, дросселя и устройства для отвода жидкости, причем последнее сообщено с линией подачи газа в компрессионные камеры и через отдельный регулируемый дроссель с баком для рабочей жидкости.

2. Бустерная насосно-компрессорная установка по п.1, отличающаяся тем, что высоконапорный сепаратор блока отделения жидкости выполнен трехступенчатым и включает полый цилиндрический корпус с горизонтальным отверстием для тангенциального ввода разделяемой газожидкостной смеси и с верхней и нижней торцевыми заглушками со штуцерами для выхода газа и жидкости, аксиально закрепленную внутри него газоотводящую трубу с кольцевой заглушкой, расположенной выше тангенциального ввода, снабженную шнековой навивкой ниже тангенциального ввода с образованием зазора между внутренней поверхностью корпуса и наружной поверхностью шнековой навивки, со сквозными продольными прорезами под шнековой навивкой, Т-образный патрубок закреплен внутри газоотводящей трубы и сообщен с кольцевой полостью корпуса выше указанной кольцевой заглушки под установленным в верхней части корпуса каплеотбойником коноидальной формы, выполненным в виде скрутки из металлической сетки.

3. Бустерная насосно-компрессорная установка по п.1 или 2, отличающаяся тем, что дроссель блока отделения жидкости выполнен многоступенчатым, состоящим из корпуса с размещенным внутри него набором перфорированных дисков, разделенных проставками, с чередованием количества отверстий в смежных дисках.

4. Бустерная насосно-компрессорная установка по любому из пп.1-3, отличающаяся тем, что устройство для отвода жидкости блока отделения жидкости выполнено в виде полого цилиндра со свободным поршнем, разделяющим полость цилиндра на верхнюю часть, сообщенную с источником сжатого газа, подающим его в компрессионные камеры, и нижнюю часть, сообщенную с выходом дросселя и с камерами кольцевой и торцевых полостей золотника катушечного типа, фиксирующегося в открытом и закрытом положениях, причем свободный поршень в верхнем и нижнем положениях контактирует со штангой, связанной с золотником, а величина хода поршня до контакта со штангой при ходе вверх и вниз равна разнице величины полного хода поршня и величины хода золотника между открытым и закрытым положениями.