Способ акустического контроля насосных штанг

Иллюстрации

Показать всеВ соответствии с предлагаемым способом штанга помещается на три опоры, на одну из которых помещается центр симметрии штанги, а две другие находятся на равном расстоянии от первой. В первую опору вмонтирован приемник акустических сигналов, а в двух других - ударники. Возбужденный каждым ударником акустический сигнал анализируется приемником, причем анализ разделен на временные отрезки, которые позволяют проанализировать состояние каждой части штанги, в том числе ее головок. В результате увеличивается достоверность дефектоскопии и скорость обследования насосной штанги. 7 ил.

Реферат

Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано для диагностики качества насосных штанг по параметрам их колебаний.

Известен способ магнитно-индукционной дефектоскопии тела насосных штанг [1] и современное устройство для его осуществления [2]. Устройство, в частности, содержит дефектоскоп и механизм его перемещения вдоль штанги.

Штанга намагничивается и дефектоскоп считывает магнитную индукцию тела штанги при перемещении вдоль нее. При наличии дефекта в штанге величина магнитной индукции изменяется. Этот способ широко применяется в настоящее время.

Недостатками известного способа являются:

1. Невозможность определения дефектов в головках штанги.

2. Недостаточная точность определения дефектов в теле штанги ([1], стр.15).

Известен способ обнаружения трещин в изделиях, имеющих плоскость симметрии [3]. Возбуждают свободные колебания изделия, закрепленного в точке симметрии, и измеряют декременты затухания колебаний в двух симметричных точках. Если дефекты отсутствуют, то декременты затухания будут одинаковы. При наличии дефекта декремент затухания в дефектной части будет больше.

Этот способ, по-видимому, применим и для насосных штанг. Однако из-за большой длины штанги (8 м) и сильного ее прогиба (до 1 м), трудно выполним.

Известен способ неразрушающего контроля качества изделия [4], включающий установку контролируемого изделия на опорах, возбуждение в нем колебаний, определение частоты и декремента этих колебаний, сравнение полученных значений со значениями тех же параметров, полученных на эталонном изделии.

Этот способ по технической сущности наиболее близок к предлагаемому и поэтому выбран нами за прототип.

Недостаток способа, изложенного в прототипе, заключается в том, что он только определяет есть ли дефект в изделии, но не позволяет судить, хотя бы приблизительно, о местоположении дефекта.

Для преодоления отмеченного недостатка нами предлагается способ акустического контроля насосных штанг, включающий установку контролируемой штанги на опорах, возбуждение собственных упругих колебаний и сравнение результатов анализа с эталонными данными, отличающийся тем, что возбуждение акустических колебаний проводят последовательно в двух точках, расположенных на равных расстояниях от центра симметрии штанги, съем колебаний проводят в плоскости, проходящей через центр симметрии штанги, а акустические сигналы делят на несколько временных интервалов, (содержащих информацию о состоянии разных участков штанги), на каждом из которых выполняется спектральный анализ, что позволяет судить о состоянии как разных частей тела штанги, так и ее головок.

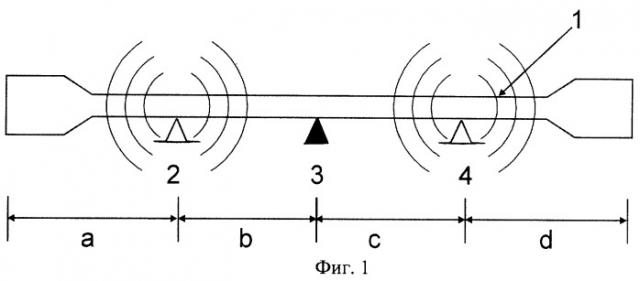

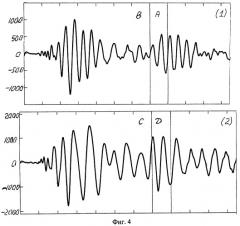

На фиг.1 показана схема проведения измерений, на фиг.2 и 3 - спектры частот собственных колебаний от участков А и D насосных штанг ШН-25 без дефектов и с дефектом, на фиг.4, 5 - вид исходных акустических сигналов от штанг ШН-19, на фиг.6, 7 - спектр частот колебаний от участков А и D штанг ШН-19 без дефектов и с дефектом.

Предлагаемый способ осуществляют следующим образом.

Штангу 1 устанавливают на три опоры 2, 3, 4. В центральную опору 3 вмонтирован приемник акустических колебаний, а в опоры 2 и 4 - пьезоэлектрические ударники. Опоры 2 и 4 расположены на равных расстояниях от опоры 3. Центр симметрии штанги должен располагаться над опорой 3.

Включают один из ударников, например 2, и наносят первый удар. Колебания от места удара распространяются в обе стороны. При этом к приемнику колебаний приходят последовательно колебания от разных участков штанги, содержащие спектральную информацию об их состоянии. Первым к приемнику колебаний 3 приходит сигнал, распространявшийся вправо от ударника и прошедший участок В. Вторым к приемнику приходит сигнал, распространявшийся влево от ударника 2, прошедший участок А и отразившийся от левого торца штанги. Последним приходит сигнал, распространявшийся вправо и отразившийся от правого торца штанги. Их расположение на кривой записи колебаний штанги легко отметить, зная длину участков А, В, С, D, определив скорость распространения сигнала V=lв/tв, где lв - длина участка В, tв - время пробега участка В сигналом, пришедшим к приемнику 3 первым (время задержки начала записи колебаний приемником 3 после срабатывания ударника 2).

Включают второй ударник 4 и наносят второй удар, по записи колебаний после которого аналогично получают спектральную информацию о состоянии частей штанги C, D и А+В, которые подтверждают и дополняют результаты, полученные при спектральном анализе колебаний после первого удара.

Для получения информации о состоянии головок длину участков А и В необходимо брать достаточно близкую к длине головок.

Предлагаемое изобретение позволяет определить состояние как тела штанги, так и ее головок, увеличивает достоверность дефектоскопии и скорость обследования насосной штанги.

Пример 1.

Предлагаемый способ акустического контроля был опробован на двух штангах ШН-25 Очерского машиностроительного завода длиной 8 м из стали 15Х2ГМФ, изготовленных по ГОСТ 13877-96. Одна штанга была бездефектной, а у второй вблизи одной из головок имелась трещина.

Штанги помещали на три опоры в соответствии со схемой на фиг.1. Длина участков A,D и В,С составляла 0,3 м и 3,7 м соответственно. Длина головок у обследованных штанг составляет 0,12 м. Запись колебаний после ударов осуществляли с помощью сертифицированного в системе сертификации в электроэнергетике (рег. номер СП 0034300704) прибора акустического контроля “Метакон-экспресс”, внесенного в Реестр средств измерений, допущенных к применению на ж.д. транспорте в разделе “Средства измерения, применяемые в хозяйстве электрификации и электроснабжения” под № МТ-024.2001. Механические колебания в нем преобразуются в электрические с частотой дискретизации 100 кГц (временной интервал между соседними точками составляет 0,01 мсек).

На фиг.2 и 3 приведены акустические спектры, полученные Фурье-анализом с тех временных отрезков записанных сигналов, которые относятся к участкам штанг А (при действии ударника 2) и D (при действии ударника 4). По оси абсцисс отложены частоты в кГц, по оси ординат - относительные амплитуды составляющих спектра. У бездефектной штанги (фиг.2) вид спектров от этих участков одинаков, в то время как у штанги с дефектом (фиг.3) спектры колебаний от участков А и D не совпадают. В спектре колебаний с участка D появляются дополнительные высокие частоты, в то время как спектр колебаний от участка А этой штанги аналогичен спектрам бездефектной штанги. Изменение вида спектра по сравнению с бездефектным образцом позволяет регистрировать участок, на котором расположен дефект. В нашем случае этот участок D, т.е. трещина расположена в головке или в непосредственной близости от нее.

Пример 2.

Были испытаны две штанги ШН-19 Очерского машиностроительного завода диаметром 19 мм и длиной 8 м из стали марки "Н". Одна из них не содержала дефектов, а во второй имелась трещина около головки. Условия испытаний были такие же, как и в примере 1. На фиг.4 и 5 показан вид исходных акустических сигналов, полученных от бездефектной штанги (фиг.4) и содержащей дефект (фиг.5). Цифрой (1) обозначен сигнал, полученный при возбуждении колебаний ударником 2, цифрой (2) - при возбуждении колебаний ударником 4. По оси абсцисс отложено время в мсек, по оси ординат - амплитуда сигнала в мв. На этих сигналах выделены временные интервалы, соответствующие участкам В, А (на фиг.4) и C, D (на фиг.5). Вид спектров сигналов от участков А и D показан на фиг.6. Видно, что спектры аналогичны. На фиг.7 показан вид спектров сигналов от участков А и D, полученных на штанге с дефектом. В спектре колебаний с участка D имеется дополнительная более высокая частота, что позволяет регистрировать участок, на котором расположен дефект (участок D).

Таким образом, приведенные примеры показывают возможность отбраковки дефектных штанг по их акустическим характеристикам с регистрацией участка, на котором расположен дефект.

ЛИТЕРАТУРА

1. Окрушко Е.Н., Ураксеев М.А. Дефектоскопия глубинно-насосных штанг. М., Недра, 1983 г.

2. Установка для неразрушающего контроля глубинно-насосных штанг. Патент России №2106624, опубл. 06.06.96 г.

3. В.И.Кирса, А.С.Киреев, В.П.Лысенко. Способ обнаружения трещин в изделии. А.С. №1228008, опубл. 30.04.86 г.

4. Слюсарев Г.В. Способ неразрушающего контроля качества готового железобетонного изделия. Патент России №2160893, опубл. 29.03.99 г.

Способ акустического контроля насосных штанг, включающий установку штанг на трех опорах с встроенными в них приемником колебаний и двумя ударниками, возбуждение собственных упругих колебаний, анализ колебаний и сравнение результатов анализа с паспортными данными, отличающийся тем, что съем акустических колебаний производят в центре симметрии штанги, последовательное возбуждение колебаний производят в двух точках, расположенных на равных расстояниях от центра симметрии штанги, а полученные при этом акустические сигналы делят на несколько временных интервалов, каждый из которых анализируют отдельно, что позволяет определить состояние разных частей штанги, в том числе ее головок.