Способ юстировки катодно-сеточного узла

Иллюстрации

Показать всеИзобретение относится к точному приборостроению и, в частности, к изготовлению электронных приборов. Техническим результатом является повышение точности юстировки. На первом этапе юстировки устраняют эксцентриситет и непараллельность осей двух деталей путем попеременного перемещения одной детали относительно второй последовательно в двух взаимно перпендикулярных направлениях поперечной плоскости до достижения при каждом перемещении минимального значения межэлектродной электрической емкости. На втором этапе юстировки осуществляют азимутальное совмещение поверхностей деталей, обеспечивая минимальный по всей поверхности разброс межэлектродного зазора между поверхностями деталей, изготовленными с отклонениями от номинальных размеров и формы в пределах допусков, оговоренных в технической документации. На третьем этапе юстировки осуществляют азимутальное совмещение профилей поверхностей деталей. 6 ил.

Реферат

Изобретение относится к точному приборостроению и, в частности, к изготовлению электронных приборов, оптимизируя способ сборки катодного и сеточного узлов, например, в импульсных модуляторных лампах (ИМЛ).

При сборке современных ИМЛ, в которых применяют многолучевые электронно-оптические системы, необходимо точно юстировать электроды катодно-сеточного узла. Если возможно, собирается узел заготовок сетки и маски катода и одним инструментом изготавливают в них пазы, что обеспечивает высокую точность совмещения профилей этих деталей. При последующем выполнении технологических операций отдельно на изготовленных маске и сетке взаимное положение этих деталей разъемного узла предварительно фиксируется вспомогательным стержнем, который обеспечивает восстановление первоначального их взаимного расположения на этапе окончательной сборки узла [1].

При невозможности изготовления одним инструментом пазов в сетке и требуемого профиля катода - этот случай относится к изготовлению электронно-оптической системы расслоения [2], т.к. размер эллипсного профиля периода катода больше ширины пазов ускоряющего электрода (сетки) - применяется визуальное совмещение электродов под микроскопом (прототип) [3]. Визуальный способ юстировки катодно-сеточного узла ИМЛ, где применяется электронно-оптическая система расслоения, имеет ряд существенных недостатков:

1. Юстировка и контроль ее точности проводятся по наблюдению взаимного положения деталей только в плоскости одного из торцов катода, а не по всей площади совмещаемых поверхностей. Локальные дефекты профилей искажают точность юстировки и адекватность ее оценки.

2. Контроль результатов юстировки визуальным способом является трудоемкой операцией, не позволяющей оперативно и объективно оценивать точность ее проведения, что в условиях серийного производства может приводить к субъективным ошибкам.

Предлагаемый способ отличается от прототипа отсутствием указанных ограничений, обеспечивая полное устранение эксцентриситета и непараллельности осей симметрии юстируемых противостоящих поверхностей деталей, обеспечивая точное выполнение геометрии межэлектродного пространства для всех участков поверхностей деталей дополнительно с возможностью минимизации влияния возможных локальных нарушений геометрии поверхностей деталей (сколы, заусенцы и т.п.), в том числе и с периодическим азимутальным профилем поверхностей.

Технический результат заявленного способа состоит в повышении точности юстировки катодно-сеточного узла, деталей и узлов приборов, что ведет к увеличению точности сборки, качества и выхода годных изделий, дает возможность автоматизации процесса юстировки деталей и достигается за счет минимизации и усреднения отклонений в геометрии, повышения точности совмещения (юстировки) двух аксиально-симметричных поверхностей деталей, приводящей к уменьшению эксцентриситета и непараллельности их осей симметрии, а также к обеспечению наиболее точного совмещения азимутальных периодических профилей поверхности юстируемых деталей.

Предлагаемый способ основывается на известном физическом законе уменьшения межэлектродной емкости двух аксиально-симметричных неконцентрических деталей при уменьшении эксцентриситета [4]. Наличие периодического профиля в геометрии обращенных друг к другу поверхностей деталей приводит к периодическому закону изменения величины межэлектродной емкости с характером зависимости, на которой в пределах одного периода наблюдаются максимум и минимум, положение которых на зависимости определяется взаимным положением профилей совмещаемых поверхностей. Требуемое совмещение профилей поверхностей может совпадать с максимумом или минимумом этой зависимости (в рассматриваемом примере это максимум) или с каким-то промежуточным значением межэлектродной емкости. При разном размере периодов профилей юстируемых деталей может образовываться большее количество экстремальных точек при вращении детали на величину наибольшего периода.

Предлагаемый способ обеспечивает получение технического результата при юстировке двух аксиально-симметричных цилиндрических деталей из материалов с электропроводящими противостоящими поверхностями, когда одна деталь устанавливается полностью или частично внутрь другой так, чтобы их оси совпадали. В частном случае, когда боковые поверхности деталей имеет периодический профиль, необходимо выполнить и заданное их совмещение по азимуту.

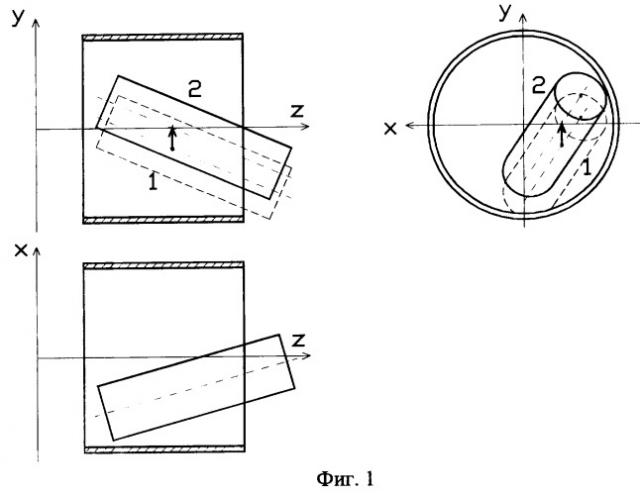

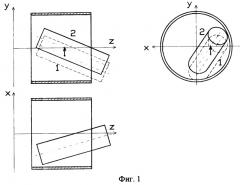

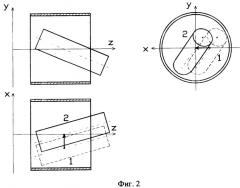

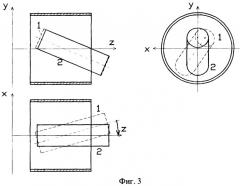

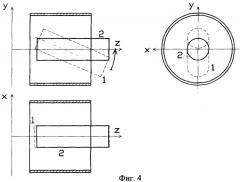

На первом этапе юстировки устраняют эксцентриситет и непараллельность осей двух деталей путем установки такого их взаимного положения, при котором емкость между ними достигает минимальной величины. Для этого осуществляют перемещение одной детали относительно второй последовательно в двух взаимно перпендикулярных направлениях поперечной плоскости до достижения при каждом перемещении минимального значения межэлектродной электрической емкости (фиг.1, 2). Затем меньшую деталь вращают относительно геометрического центра части этой детали, которая ограничена областью, охватываемой другой деталью, последовательно в двух взаимно перпендикулярных меридиональных плоскостях до достижения при каждом повороте минимального значения межэлектродной электрической емкости (фиг.3, 4).

На втором этапе юстировки осуществляют азимутальное совмещение поверхностей деталей, при котором обеспечивают минимальный разброс в геометрии межэлектродного промежутка между поверхностями деталей, изготовленными с установленными в технической документации допусками на отклонение от номинальных размеров и формы. Для этого одну деталь вращают вокруг ее оси на угол не менее 360° и находят положение, при котором межэлектродная электрическая емкость достигает минимального значения, что обеспечивает минимизацию отклонений.

На третьем этапе юстировки осуществляют азимутальное совмещение профилей поверхностей деталей. Для этого одну деталь поворачивают в пределах углового размера наибольшего периода профиля поверхности деталей до положения, при котором межэлектродная электрическая емкость достигает определенного задаваемого значения, соответствующего требуемому взаимному положению совмещаемых азимутальных профилей поверхности деталей. При юстировке катодно-сеточного узла импульсных модуляторных ламп, в которых используется электронно-оптическая система расслоения электронного потока [3], межэлектродная электрическая емкость должна достигать максимального значения.

На фиг.1 показано перемещение одной цилиндрической детали в одной из поперечных плоскостей (yz) из начального положения 1 до положения 2, при котором часть меньшей детали, ограниченная областью, охватываемой другой деталью, будет рассекаться плоскостью xz на две равные части (для упрощения рисунка изображены непрофилированные поверхности деталей); на фиг.2 показано перемещение одной цилиндрической детали в плоскости, перпендикулярной первой (xz) из начального положения 1 до положения 2, при котором часть меньшей детали, ограниченная областью охватываемой другой деталью, будет рассекаться плоскостью yz на две равные части, в результате чего середина оси части меньшей детали будет находится на оси второй детали; на фиг.3 и 4 показаны повороты меньшей детали относительно геометрического центра ее части, ограниченной областью охватываемой другой деталью, последовательно в двух взаимно перпендикулярных меридиональных плоскостях до достижения полного совпадения осей обеих деталей; на фиг.5 приведено поперечное сечение электродной системы катод-сетка ИМЛ при точном совмещении осей периодически профилированного катода и стержневой сетки и точном азимутальном совмещении остриев каждого периода катода с центром соответствующего стержня сетки; на фиг.6 представлен эскиз катодного и сеточного узлов ИМЛ и справочной системы, позволяющей юстировать катодный и сеточный узлы.

Способ изготовления катодно-сеточного узла был опробован на цилиндрическом варианте триодной ИМЛ с периодически профилированным катодом, профиль периода которого представляет половину эллипса. Высота катода равна 12 мм, период профиля поверхности катода равен 1 мм, а число периодов - 24. ИМЛ состоит из катодного и сеточно-анодного узлов. Катодный узел ИМЛ содержит (см. фиг.6). катод 1, закрепленный на цилиндрическом держателе 2, катодную ножку 3. Сеточный узел содержит сетку 4, припаянную к выводу сетки 5, к которому через керамический изолятор 6 припаян вывод катода 7.

Сеточный узел 4, 7 устанавливают в обойму 13, торцы которой могут независимо перемещаться в двух взаимно перпендикулярных направлениях с помощью четырех пар юстировочных винтов 14, а катодный узел 1, 2, 3 устанавливают в сеточный узел так, чтобы нижний (по изображению на фиг.6) торец цилиндрического катододержателя 2 центрировался стержнем 8. Стержень 8 обеспечивает не только соосность катодного узла относительно оси справочной системы, но и является электрическим выводом катода, который подключается к измерителю емкости. В катодную ножку 3 вставляют втулку 12, которая центрирует верхний торец катодного узла относительно стакана 11 с помощью верхнего фланца 15. Фланцы 15 и 10 жестко скрепляют друг с другом крепежной скобой, которая не показана на фиг.6. Втулка 12 неподвижно закреплена относительно фланца 16 (на чертеже устройство крепления не показано), а стакан 11 вместе с сеточным узлом может вращаться вокруг оси относительно неподвижных фланцев 10, 15 и катодного узла. Справочную систему с установленными сеточным и катодным узлами закрепляют на предметном столике лазерной сварочной установки "Квант-10", а стержень 8 подключают к измерителю емкости.

Попеременным и последовательным вращением верхних и нижних пар юстировочных винтов 14 сеточный узел устанавливают в такое положение относительно катодного, при котором емкость минимальна. Затем вращают стакан 11 в секторе ±7,5°, находят положение, при котором показания измерительного прибора максимальны. После этого через отверстия 16 фланца 15 катодную ножку 3 приваривают к выводу катода 7.

Применение данного способа изготовления катодно-сеточного узла увеличило коэффициент токопрохождения электронного потока с 90% до 97%, выход годных приборов на 70% и позволяет автоматизировать процесс юстировки катодно-сеточного узла.

Литература

1. А.С. 1075325, СССР, МКИ H 01 J 9/02. Способ изготовления катодно-сеточного узла электронной лампы / М.М.Зильберман и В.В.Роднов - №3341580/18-21; Заявл. 06.10.81; Опубл. 23.02.84.

2. Горбатов Д.Н. Электронно-оптическая система расслоения электронного потока // Электронная техника. Сер. Электроника СВЧ. 1986. Вып.9. С.41-46.

3. А.С. 915122, СССР, МКИ H 01 J 9/18. Устройство для сборки анодной диафрагмы с узлом электронного прожектора в электронно-лучевых приборах / А.С.Маркизов - №2752785/18-25; Заявл. 13.04.79; Опубл. 23.03.82.

4. Миролюбов Н.Н., Костенко М.В., Левинштейн М.Л., Тиходеев Н.Н. Методы расчета электростатических полей. - М.: Высш. шк., 1963. С.92-95.

Способ юстировки катодно-сеточного узла, содержащего две аксиально-симметричные цилиндрические детали с периодически профилированными по азимуту противостоящими поверхностями из электропроводящих материалов и размещенными полностью или частично одна внутри другой, заключающийся в совмещении профилированных противостоящих поверхностей деталей, отличающийся тем, что вначале одну деталь перемещают относительно другой последовательно в двух взаимно перпендикулярных направлениях в поперечной плоскости до достижения при каждом перемещении минимального значения межэлектродной электрической емкости, затем меньшую деталь вращают относительно геометрического центра ее части, ограниченной областью, охватываемой другой деталью, последовательно в двух взаимно перпендикулярных меридиональных плоскостях до достижения при каждом повороте минимального значения межэлектродной электрической емкости, после чего одну деталь вращают вокруг ее оси на угол не менее 360° и находят положение, при котором межэлектродная электрическая емкость достигает минимального значения, а на конечном этапе юстировки деталь поворачивают в пределах углового размера наибольшего периода профиля поверхности деталей, до положения, при котором межэлектродная электрическая емкость достигает определенного задаваемого значения, соответствующего требуемому совмещению азимутальных профилей поверхности деталей.