Узел фильтра для пылеулавливающего устройства циклонного типа пылесоса

Иллюстрации

Показать всеУзел фильтра может быть использован в имеющем контейнер для сбора пыли пылеулавливающем устройстве циклонного типа пылесоса для отфильтровывания пыли, содержащейся в выпускаемом из выпускного канала пылеулавливающего устройства воздушном потоке, и обеспечивает простое удаление собранной на нем пыли, снижение стоимости изготовления за счет упрощения компоновки, сборки и разборки и использования для изготовления простой литейной формы. Узел фильтра содержит установленный напротив выпускного канала вращательным образом вращающийся фильтр, снабженный выполненной на внешней периферической поверхности впускной решеткой и выпускным отверстием, сообщающимся с выпускным каналом, и расположенный в осевом направлении внутри контейнера для сбора пыли и приводимый в действие стержень, один конец которого соединен с вращающимся фильтром, а другой конец проходит через контейнер для сбора пыли, выходит наружу и соединен с кнопкой управления для обеспечения вращения стержня как одно целое с вращающимся фильтром, соединение конца приводимого в действие стержня с вращающимся фильтром выполнено посредством множества пассивных соединительных выступов, выходящих в радиальном направлении на нижней поверхности вращающегося фильтра, и множеством активных соединительных выступов, приспособленных для сцепления с пассивными соединительными выступами на конце приводимого в действие стержня. 6 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение касается пылеулавливающего устройства циклонного типа, и в частности, узла фильтра, установленного внутри пылеулавливающего устройства циклонного типа для отфильтровывания пыли, прошедшей отделение методом центрифугирования, и затем освобождения от нее.

Фильтр, установленный внутри пылеулавливающего устройства циклонного типа пылесоса, обеспечивает отфильтровывание мельчайшей пыли в воздухе, который вводится в основной корпус пылесоса. Обычно отфильтрованная пыль постепенно собирается на этих фильтрах, и, таким образом, периодическая их очистка доставляет неудобство. Поэтому в последнее время было предложено приспособление для очистки фильтра, которое работает в связи с открыванием и закрыванием контейнера для сбора пыли пылеулавливающего устройства циклонного типа с целью удаления пыли с внешней поверхности фильтра.

Известно пылеулавливающее устройство циклонного типа, снабженное обычным приспособлением для очистки фильтра, которое из заявки на патент Японии №2002-315701. Пылеулавливающее устройство циклонного типа снабжено корпусом циклона, имеющим впускной канал и выпускной канал, контейнером для сбора пыли, съемным образом подсоединенным к корпусу, и фильтром, установленным в выпускном канале корпуса циклона и расположенным внутри контейнера для сбора пыли.

Корпус снабжен контейнерным соединением, которое образует камеру для отделения пыли, и промежуточной трубкой, проходящей из камеры для отделения пыли в виде колена. Камера для отделения пыли имеет впускной канал, открытый наружу в наклонном направлении, и выпускной канал, открытый вверх. Впускной канал сообщен по текучей среде с внутренней частью промежуточной трубки, а на конце с промежуточной трубкой подсоединена впускная трубка, которая имеет непоказанное впускное отверстие для пыли пылесоса. К выпускной трубке подсоединена гибкая трубка, которая соединена с основным корпусом пылесоса.

Контейнерное соединение корпуса открыто вниз и принимает имеющий форму цилиндра контейнер для сбора пыли, имеющий направленное вверх отверстие. Для поддержания герметичности по внешним поверхностям отверстий между контейнерным соединением камеры для сбора пыли и контейнером для сбора пыли вставлена прокладка. Контейнер для сбора пыли снабжен крючком, выступающим от его нижней внешней поверхности к промежуточной трубке корпуса циклона. На внешней поверхности промежуточной трубки, которая соответствует крючку, образовано углубление для крючка, и, таким образом, крючок может закрепляться зажимаемым образом в углублении для крючка в вертикальном направлении.

По существу, внутри контейнера для сбора пыли, соединенного с основанием камеры для сбора пыли, помещен фильтр, соединенный с выпускным каналом камеры для сбора пыли. Фильтр имеет цилиндрическую форму и открыт вверх, а на его внешней периферии образовано множество вентиляционных стволов. На внешней поверхности вентиляционных стволов установлена сетка, имеющая многочисленные микровентиляционные поры. Эта сетка обеспечивает фильтрацию мельчайшей пыли, содержащейся в выпускаемом воздухе.

Обычное приспособление для очистки фильтра, установленное на пылеулавливающем устройстве циклонного типа, снабжено кольцом для удаления пыли, которое окружает внешнюю поверхность фильтра, упругой пружиной, упруго смещающей кольцо для удаления пыли вниз, ползунком и стопорным рычагом, который закрепляет кольцо для удаления пыли на верхней части фильтра. Между промежуточной трубкой корпуса и контейнером для сбора пыли образовано направляющее углубление для вертикального скольжения ползунка.

Ползунок загнут вниз от внешней поверхности кольца для удаления пыли и может скользящим образом входить в направляющее углубление в вертикальном направлении. Этот ползунок обеспечен соединительным выступом, который соединен с углублением для выступа контейнера для сбора пыли, и с помощью действия соединительного выступа и углубления для выступа контейнер для сбора пыли способен скользить как целый блок с ползунком. А именно, при перемещении в соединении со скользящим ползунком контейнер для сбора пыли съемным образом подсоединяют к камере для сбора пыли. Также на ползунке, на одной его стороне в продольном направлении, выгравирована с равным промежутком пара стопорных углублений.

Стопорный рычаг обеспечен стопором, который действует со стопорными углублениями ползунка и действующей секцией, которая приводится в действие потребителем. Этот стопорный рычаг поворачивается относительно оси вращения, установленной в направляющем углублении, и связывает стопор со стопорными углублениями ползунка. Для этого на внешней стороне стопорного рычага установлена пружина стопора, которая упруго смещает стопор к стопорным углублениям.

С помощью приведенной выше конфигурации в пылеулавливающем устройстве циклонного типа, обеспеченном обычным приспособлением для очистки фильтра, контейнер для сбора пыли можно отделять с помощью нажатия на действующую секцию. Затем приспособление для очистки фильтра работает в соединении с контейнером для сбора отделенной пыли. А именно, когда стопорный рычаг поворачивают относительно оси вращения, нажимая на действующую секцию стопорного рычага, стопор снаружи отделяется от стопорных углублений ползунка. Сжатая упругая пружина, обладающая упругой силой, растягивается и отделяет контейнер для сбора пыли, и в то же время кольцо для удаления пыли и ползунок скользят вниз.

Перемещающееся вниз кольцо для удаления пыли скользит, в то же время счищая собранную пыль с внешней поверхности фильтра, и, таким образом, счищенная пыль падает в контейнер для сбора пыли и собирается вновь. Затем пользователь освобождает связанные друг с другом углубление для выступа контейнера для сбора пыли и соединительный выступ ползунка и затем может удалить мусор и пыль, собранные внутри контейнера для сбора пыли. Контейнер для сбора пыли, когда мусор и пыль удалены, можно подсоединить к контейнерному соединению корпуса циклона посредством смещения вверх в обратном порядке приведенного выше описания.

Однако в приспособлении для очистки фильтра обычного пылеулавливающего устройства циклонного типа в случае, если количество отфильтрованной пыли на внешней стороне фильтра чрезвычайно велико, возникает проблема перемещения кольца для удаления пыли, которое прерывается, и таким образом его функционирование будет снижено. В этом случае возникает неудобство для пользователя, у которого возникает необходимость удалять отфильтрованную пыль с внешней стороны фильтра вручную и затем очищать фильтр для плавного движения кольца для удаления пыли.

Кроме того, в приспособлении для очистки фильтра обычного пылеулавливающего устройства циклонного типа имеется сложная компоновка для поднятия кольца для удаления пыли к внешней поверхности фильтра, а именно обязательно должны быть обеспечены ползунок, стопорный рычаг и пружина стопора, и, таким образом, существует проблема увеличения производственных затрат и трудностей, связанных со сборкой и разборкой. В приспособлении для очистки фильтра обычного пылеулавливающего устройства циклонного типа направляющее углубление для вертикального скольжения ползунка должно быть образовано между промежуточной трубкой корпуса и контейнером для сбора пыли, и, таким образом, увеличивает стоимость из-за необходимости производить дорогостоящую литейную форму со сложными конфигурациями.

Из патента Японии известен узел фильтра для имеющего контейнер для сбора пыли пылеулавливающего устройства циклонного типа пылесоса, отфильтровывающий пыль, содержащуюся в выпускаемом из выпускного канала пылеулавливающего устройства воздушном потоке, содержащий установленный напротив выпускного канала фильтр, имеющий на внешней периферической поверхности впускную решетку и выпускное отверстие, сообщенное с выпускным каналом, и средство для его очистки.

Техническим результатом настоящего изобретения является создание узла фильтра для пылеулавливающего устройства циклонного типа для пылесоса, обеспечивающего вращение фильтра для простого удаления пыли, собранной на нем, уменьшающего стоимость изготовления благодаря обеспечению простой компоновки, легко собираемого и разбираемого, и обеспечивающего возможность изготовления пылеулавливающего устройства циклонного типа пылесоса с помощью простой литейной формы.

Этот результат достигается тем, что согласно настоящему изобретению узел фильтра для имеющего контейнер для сбора пыли пылеулавливающего устройства циклонного типа пылесоса, отфильтровывающий пыль, содержащуюся в выпускаемом из выпускного канала пылеулавливающего устройства воздушном потоке, содержащий установленный напротив выпускного канала вращательным образом вращающийся фильтр, снабженный выполненной на внешней периферической поверхности выпускной решеткой и выпускным отверстием, сообщающимся с выпускным каналом, и расположенный в осевом направлении внутри контейнера для сбора пыли и приводимый в действие стержень, один конец которого соединен с вращающимся фильтром, а другой конец проходит через контейнер для сбора пыли, выходит наружу и соединен с кнопкой управления для обеспечения вращения стержня как одно целое с вращающимся фильтром.

Соединение конца приводимого в действие стержня с вращающимся фильтром может быть выполнено посредством множества пассивных соединительных выступов, выходящих в радиальном направлении на нижней поверхности вращающегося фильтра, и множеством активных соединительных выступов, приспособленных для сцепления с пассивными соединительными выступами на конце приводимого в действие стержня.

Множество пассивных соединительных выступов может быть выполнено так, что соответствующая высота их выступания постепенно увеличивается вдоль внешнего направления.

Соединение другого конца действующего стержня и кнопки управления может быть выполнено посредством вращательного зацепляющего участком вращения, проходящего вниз от внешней периферической поверхности приводимого в действие стержня для окружения периферии другого конца приводимого в действие стержня и вращательным образом упирающегося в нижнюю поверхность контейнера для сбора пыли, принимающего буртика, выступающего вверх из нижней поверхности кнопки управления для приема другого конца приводимого в действие стержня, и элемента узла, проходящего через нижнюю поверхность кнопки управления и прикрепленного к другому концу приводимого в действие стержня.

Узел может дополнительно содержать вращательный опорный корпус, подсоединенный к выпускному каналу и вращательным образом поддерживающий вращающийся фильтр.

Вращательный опорный корпус может содержать приемную раму для размещения вращающегося фильтра, снабженную разъемным соединением для выпускного канала на верхнем конце и множеством впускных окон, образованных во внешней периферической поверхности, и опорное основание, соединенное с нижней частью опорной рамы и вращательным образом поддерживающее вращающийся фильтр.

Узел может дополнительно содержать щетки, прикрепленные к внешней поверхности вращающегося фильтра для удаления отфильтрованной пыли с вращающегося фильтра при его вращении.

Далее настоящее изобретение будет более подробно описано в связи с его предпочтительными вариантами осуществления и со ссылкой на прилагаемые чертежи, на которых изображено следующее:

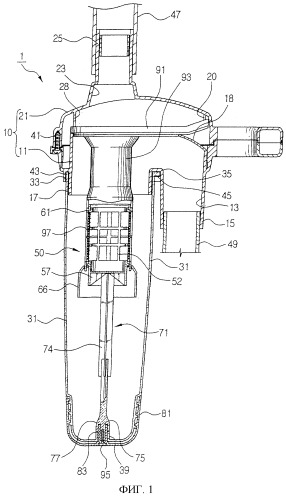

фиг.1 представляет продольный вид в поперечном разрезе узла фильтра для пылеулавливающего устройства циклонного типа пылесоса согласно настоящему изобретению;

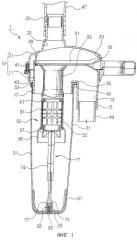

фиг.2 представляет изображение в разобранном виде главных компонентов узла, показанного на фиг.1;

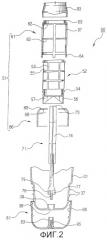

фиг.3 представляет частичное увеличенное изображение фиг.2, на котором показана конструкция вращающегося фильтра и его вращательный опорный корпус;

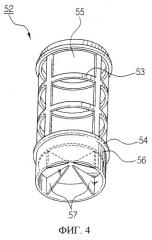

фиг.4 представляет изображение в перспективе нижней части вращающегося фильтра;

фиг.5 представляет изображение в перспективе приводимого в действие стержня узла.

Показанное на фиг.1 пылеулавливающее устройство 1 циклонного типа снабжено корпусом 10 циклона с впускным каналом 13 и выпускным каналом 23, контейнером 31 для сбора пыли, съемным образом соединенным с корпусом 10 циклона, и узлом 50 фильтра, установленным в выпускном канале 23 корпуса 10 циклона и расположенным внутри контейнера 31 для сбора пыли.

Корпус 10 циклона образован из верхнего корпуса 21, имеющего выпускной канал 23, и нижнего корпуса 11, имеющего впускной канал 13, при этом верхний и нижний корпуса 21, 11 соединены множеством винтов. В выпускном канале 23, открытом вверх из верхнего корпуса 21, проходит вверх выпускная боковая соединительная трубка 25. Эта выпускная боковая соединительная трубка 25 соединена с гибкой промежуточной трубкой 47, которая подсоединена к основному корпусу пылесоса (не показана).

Нижний корпус 11 обеспечен открывающимся книзу впускным каналом 13 и контейнерным соединением 17, открытым книзу параллельно с впускным каналом 13. Во впускном канале 13 проходит в направлении книзу впускная боковая соединительная трубка 15. Эта впускная боковая соединительная трубка 15 соединена с впускной трубкой 49, имеющей участок для введения пыли пылесоса (не показан). Кроме того, на внешней поверхности контейнерного соединения 17 образован соединительный буртик 43 для размещения соединительного удлинения контейнера 31 для сбора пыли. На соединительном буртике 43 выполнена соединительная щель 45, прорезанная в горизонтальном направлении.

Между верхним корпусом 21 и нижним корпусом 11 корпуса 10 циклона вставлена пластина 91 для предотвращения обратного течения мусора. Пластина 91 для предотвращения обратного течения мусора имеет коническую форму и разделяет внутреннее пространство, образованное верхним корпусом 21 и нижним корпусом 11. На верхнем и нижнем корпусах 21, 11 корпуса 10 циклона выступают соответственно крепежные ребра 18, 28 для предотвращения обратного течения мусора. На пластине 91 для предотвращения обратного течения мусора образована выпускная прорезь (не показана), обеспечивающая прохождение воздушного потока из нижнего корпуса 11 в верхний корпус 21. Также в отверстии выпускной прорези имеется расширенный соединительный фланец 93, имеющий форму контейнера, который выступает вниз. К соединительному фланцу 93, как будет описано подробно ниже, съемным образом присоединен узел 50 фильтра.

В отличие от известного контейнера для сбора пыли контейнер 31 для сбора пыли имеет форму цилиндра с открытым верхом, который имеет простую конструкцию без направляющего углубления ползунка известного узла фильтра и углубления для выступа. Открывающееся удлинение контейнера 31 для сбора пыли образует соединительное удлинение 33, которое входит в соединительный буртик 43, и на этом соединительном удлинении 33 выступает запирающий выступ 35, который зацепляется с соединительной щелью 45. С контейнером 31 для сбора пыли соединительное удлинение 33 входит в соединительный буртик 43 контейнерного соединения 17, когда поворачивается в одном направлении, запирающий выступ 35 входит в соединительную щель 45. Посредством этого контейнер 31 для сбора пыли съемным образом подсоединяется к корпусу 10 циклона.

Кроме того, на контейнере 31 для сбора пыли на нижней поверхности образована прорезь 38 для прохождения стержня (фиг.2) с целью прохождения через нее нижнего конца действующего стержня 71. На нижней поверхности контейнера 31 для сбора пыли образован вращательный опорный буртик 39, выступающий вверх от закраины отверстия прорези 38 для прохождения стержня. Этот буртик 39 работает для поддержания вращательным образом приводимого в действие стержня 71. Также на внешней нижней поверхности контейнера 31 для сбора пыли образовано три выступающих наружу направляющих выступа 37 по направлению вдоль окружности. Эти направляющие выступы 37 направляют плавное вращение кнопки 81 управления.

На фиг.2 представлено изображение в разобранном виде главных частей фиг.1, на котором состав настоящего узла фильтра показан более подробно. Узел 50 фильтра содержит вращающийся фильтр 52, который установлен вращательным образом напротив выпускного канала 23, образованного в верхнем корпусе 21 корпуса 10 циклона, кнопку 81 управления, установленную на нижней части контейнера 31 для сбора пыли, и приводимый в действие стержень 71, вставленный между кнопкой управления 81 и вращающимся фильтром 53. В данном варианте выполнения вращающийся фильтр 53 предпочтительно опирается вращательным образом внутри вращательного опорного корпуса 51. Также на внешней поверхности вращающегося фильтра 53 дополнительно могут быть установлены щетки 97 для удаления отфильтрованной пыли.

Вращательный опорный корпус 51, как показано более подробно на фиг.3, состоит из опорной рамы 61 для размещения вращающегося фильтра 52 и опорного основания 66, которое вращательным образом поддерживает вращающийся фильтр 52, подсоединенного к основанию опорной рамы 61, и вставляется в него. Опорная рама 61 обеспечена множеством впускных окон 62 на внешней поверхности, а на верхнем участке обеспечено соединение. На нижнем участке опорной рамы 61 образовано множество крючков 64, которые выступают книзу на равном расстоянии по направлению вдоль окружности.

Опорное основание 66 имеет цилиндрическую форму, открытую вниз, а на его верхней поверхности образовано приемное отверстие 68, которое частично принимает фланец 56 вращающегося фильтра 52. Также на удлинении приемного отверстия 68 образовано множество прорезей 69 для крючков с целью подсоединения крючков 64 опорной рамы 61. На верхней поверхности 67 опорного основания 66, где образованы прорези 69 для крючков, размещен и поддерживается вращательным образом вращающийся фильтр 52.

На вращательном опорном корпусе 51 опорная рама 61 вращательным образом соединена с соединительным фланцем 93 пластины 91 для предотвращения обратного течения мусора. Очевидно, что вращательный опорный корпус 51 может иметь модифицированную конструкцию, которая подсоединена к выпускным прорезям пластины для предотвращения обратного течения мусора без соединительного фланца 93, а также конструкцию, непосредственно подсоединенную к выпускному каналу 23 верхнего корпуса 21.

Вращающийся фильтр 52 имеет открытую вверх цилиндрическую форму, а на периферической поверхности выполнена впускная решетка 53. Впускная решетка 53 может быть образована из множества вращающихся фильтров, которые способны отфильтровать мельчайшую пыль непосредственно в воздухе. Однако для более эффективного фильтрования предпочтительно, чтобы впускная решетка 53 была просто образована множеством впускных отверстий и установлена на внешней поверхности фильтрующего элемента 55 в форме сетки. Направленное вверх отверстие вращающегося фильтра 52 образует выпускное отверстие, сообщенное с выпускным каналом 23, и, таким образом, выпускающее отфильтрованный воздух через впускную решетку 53.

На нижнем участке вращающегося фильтра 52 образован удлиненный книзу фланец 56. Этот фланец 56 имеет диаметр меньше, чем диаметр вращающегося фильтра 52, и входит в приемное отверстие 68, образованное в опорном основании 66 вращательного опорного корпуса 51, и соединяется с ним. Здесь нижний участок вращающегося фильтра 52 вращающимся образом опирается на верхнюю поверхность 67, в которой образовано приемное отверстие 68 опорного основания 66. Для ровного вращательного соединения вращающегося фильтра 52 на его внешней поверхности образованы выступающие наружу выступы 54 вращения.

Кроме того, внутри фланца 56 вращающегося фильтра 52, как изображено более подробно на фиг.4, образовано множество пассивных соединительных выступов 57, выступающих книзу в радиальном направлении. Эти пассивные соединительные выступы 57 образованы так, что соответствующая высота выступания постепенно увеличивается вдоль внешнего направления. Эта конструкция направляет восходящее движение по направлению соединения другого конца приводимого в действие стержня 71 к центру и, таким образом, позволяет точно замкнуть активные соединительные выступы 74 приводимого в действие стержня 71 и пассивные соединительные выступы 57, как подробно описано ниже.

Этот вращающийся фильтр 52 вращательным образом входит внутрь вращательного опорного корпуса 51, соединенного с соединительным фланцем 93 пластины 91 для предотвращения обратного течения мусора. Вращающийся фильтр 52 может иметь конструкцию, в которой он будет непосредственно вращательным образом подсоединен к пластине 91 для предотвращения обратного течения мусора без вращательного опорного корпуса 51. Также очевидно, что вращающийся фильтр 52 может иметь конструкцию, в которой его вращательным образом подсоединяют к выпускному каналу 23 верхнего корпуса 21 не только без вращательного опорного корпуса 51, но также и без пластины 91 для предотвращения обратного течения мусора.

На самом вращающемся фильтре 52 предпочтительно установить щетки 97, которые удаляют пыль, собираемую в течение фильтрования фильтрующим элементом 55. Щетки 97 предпочтительно устанавливают между впускными окнами 63 внутри опорной рамы 61 вращательного опорного корпуса 51, и они могут быть выполнены, например, как одна пара или две пары, обращенные друг к другу, параллельные и проходящие в вертикальном направлении. Эти щетки 67 способны чисто удалять отфильтрованную пыль внутри вращательного опорного корпуса 61 во время вращения вращающегося фильтра 52.

Приводимый в действие стержень 71, как изображено более подробно на фиг.5, имеет множество активных соединительных выступов 74, которые замыкаются с пассивными соединительными выступами 57, образованными на фланце 56 вращающегося фильтра 52. Кроме того, на нижнем участке образован вращательный зацепляющий участок 77, который выступает наружу и затем вниз, чтобы окружить периферию у нижнего конца 75. Этот зацепляющий участок 77 зацепляется с вращательным опорным буртиком 39, образованным на нижней поверхности контейнера 31 для сбора пыли, и нижний конец вращательного зацепляющего участка 77 и верхнего конца вращательного опорного буртика 39 упираются в каждую поверхность вращательным способом. На нижнем конце 75 стержня 71 на его оси образована монтажная прорезь 76.

Кнопка 81 управления имеет полусферическую форму и соединена с основанием контейнера 31 для сбора пыли. На нижней поверхности кнопки 81 управления вверх выступает принимающий буртик 83, образованный для приема другого конца 75 приводимого в действие стержня 71. В центре этого принимающего буртика 83 образована сквозная прорезь, и от нижней стенки винт 95 проходит насквозь и монтируется с монтажной прорезью 76 стержня 71, входящего в принимающий буртик 83. Посредством этого кнопка 81 управления и приводимый в действие стержень 71 могут вращаться, как одно целое. На внутренней периферической области кнопки 81 управления образовано три запирающих выступа 85, которые сцепляются с направляющими выступами 37, образованными на внешней поверхности контейнера 31 для сбора пыли.

В пылеулавливающем устройстве 1 циклонного типа, снабженном вышеописанным узлом 50 фильтра, воздух, содержащий мусор и пыль, входящий во впускную трубку 49, втягивается через впускной канал 13 в наклонном направлении. Втягиваемый воздух по существу образует циркулирующий поток, вращаясь вокруг вращающегося фильтра 52, и здесь мусор и большие частицы пыли, вращающиеся с воздухом, отделяются под действием центробежной силы. Однако в воздухе с удаленными мусором и большими частицами пыли все еще присутствует мельчайшая пыль. Эта мельчайшая пыль отфильтровывается при прохождении через вращающийся фильтр 52, и только затем чистый воздух выпускается через выпускной канал 23.

По прошествии времени на внешней поверхности вращающегося фильтра 52, а именно на фильтрующем элементе 55, постепенно собирается отфильтрованная пыль. Собранная пыль снижает скорость воздуха, проходящего через вращающийся фильтр 52 и подлежащего выпусканию, и, таким образом, она должна периодически удаляться. Поэтому, когда количество собранной пыли становится чрезмерно большим, пользователь поворачивает кнопку 81 управления, которая подсоединена к нижнему участку контейнера 31 для сбора пыли, в одном направлении. Затем поворачивается приводимый в действие стержень 71, соединенный с кнопкой 81 управления, и поворачивает вращающийся фильтр 52. Пыль, собранная на внешней поверхности вращающегося фильтра 52, отделяется и падает в контейнер 31 для сбора пыли. Это отделение пыли эффективно выполняют щетки 97, установленные на опорном корпусе 52 вращения. Предпочтительно, чтобы удаление с помощью вращения кнопки 81 управления пыли, собранной на вращающемся фильтре 52, периодически выполнялось при проведении работы по дому.

Когда количество мусора и пыли, отделенных методом центрифугирования и собранных в контейнере 31 для сбора пыли, становится чрезмерным, пользователь может отделить контейнер 31 для сбора пыли от корпуса 10 циклона и просто их удалить. Контейнер 31 для сбора пыли, как описано выше, поворачивают в одном направлении, и запирающий выступ 35, соединенный со стопорной щелью 45, расцепляется, и затем его можно отделить с помощью нажатия вниз.

Затем пыль, собранную в контейнере 31 для сбора пыли, выбрасывают, и в случае, когда контейнер 31 для сбора пыли присоединяют обратно к корпусу 10 циклона, верхний конец 73 приводимого в действие стержня 71 направляют с помощью пассивных соединительных выступов 57, образованных на фланце 56 вращающегося фильтра 52, и перемещают к центральной области. Пассивные соединительные выступы 57 вращающегося фильтра 52 и активные соединительные выступы 73 приводимого в действие стержня 71 располагают так, чтобы они точно замкнулись. Затем контейнер 31 для сбора пыли поворачивают, и настоящую сборку фильтра 50 можно просто соединить, заводя запирающий выступ 35 в соединительную щель 45 корпуса 10 циклона.

Как описано выше, согласно настоящему изобретению создан узел фильтра для пылеулавливающего устройства циклонного типа пылесоса, в котором собранную пыль на ее внешней поверхности можно просто удалить с помощью манипулирования кнопкой управления, расположенной на нижнем участке контейнера для сбора пыли и вращающегося фильтра.

Настоящий узел фильтра для пылеулавливающего устройства циклонного типа пылесоса не только снижает стоимость изготовления благодаря простой компоновке, но также и облегчена его сборка и разборка, и, кроме того, его можно легко изготавливать, так как не требуется направляющего углубления между контейнером для сбора пыли и промежуточной трубкой корпуса циклона.

1. Узел фильтра для имеющего контейнер для сбора пыли пылеулавливающего устройства циклонного типа пылесоса, отфильтровывающий пыль, содержащуюся в выпускаемом из выпускного канала пылеулавливающего устройства воздушном потоке, и содержащий установленный напротив выпускного канала вращательным образом вращающийся фильтр, снабженный выполненной на внешней периферической поверхности впускной решеткой и выпускным отверстием, сообщающимся с выпускным каналом, и расположенный в осевом направлении внутри контейнера для сбора пыли и приводимый в действие стержень, один конец которого соединен с вращающимся фильтром, а другой конец проходит через контейнер для сбора пыли, выходит наружу и соединен с кнопкой управления для обеспечения вращения стержня как одно целое с вращающимся фильтром.

2. Узел фильтра по п.1, в котором соединение конца приводимого в действие стержня с вращающимся фильтром выполнено посредством множества пассивных соединительных выступов, выходящих в радиальном направлении на нижней поверхности вращающегося фильтра, и множеством активных соединительных выступов, приспособленных для сцепления с пассивными соединительными выступами на конце приводимого в действие стержня.

3. Узел фильтра по п.2, в котором множество пассивных соединительных выступов выполнено так, что соответствующая высота их выступания постепенно увеличивается вдоль внешнего направления.

4. Узел фильтра по п.1, в котором соединение другого конца приводимого в действие стержня с кнопкой управления выполнено посредством вращательного зацепляющегося участка, проходящего вниз от внешней периферической поверхности приводимого в действие стержня для окружения периферии другого конца приводимого в действие стержня и вращательным образом упирающегося в нижнюю поверхность контейнера для сбора пыли, принимающего буртика, выступающего вверх из нижней поверхности кнопки управления для приема другого конца приводимого в действие стержня, и элемента узла, проходящего через нижнюю поверхность кнопки управления и прикрепленного к другому концу приводимого в действие стержня.

5. Узел фильтра по п.1, который дополнительно содержит вращательный опорный корпус, подсоединенный к выпускному каналу и вращательным образом поддерживающий вращающийся фильтр.

6. Узел фильтра по п.5, в котором вращательный опорный корпус содержит приемную раму для размещения вращающегося фильтра, снабженную разъемным соединением для выпускного канала на верхнем конце и множеством впускных окон, образованных во внешней периферической поверхности, и опорное основание, соединенное с нижней частью опорной рамы и вращательным образом поддерживающее вращающийся фильтр.

7. Узел фильтра по п.1 или 6, который дополнительно содержит щетки, прикрепленные к внешней поверхности вращающегося фильтра для удаления отфильтрованной пыли с вращающегося фильтра при его вращении.