Конверсия окислов азота в присутствии катализатора, нанесенного на структуру в виде сетки

Иллюстрации

Показать всеСпособ конверсии и аппарат для конверсии, по меньшей мере, одного окисла азота, такого как NO, NO2 N2O, которые превращают окисел в присутствии катализатора, нанесенного на металлическую структуру в виде сетки. Структура в виде сетки предпочтительно является волокнистой, образованной металлическими или керамическими волокнами и имеет пористость более чем примерно 85%. Сетка сформирована так, что образует каналы, предпочтительно гофры, включает генераторы турбулентности, чтобы создать разность давления поперек сетки, для стимуляции течения среды через поры сетки, которое не наблюдается при отсутствии такой разности давления. Описаны предпочтительные варианты осуществления структурированной насадки и монолитных структур, каждая из которых содержит катализатор для конверсии окисла азота, предпочтительно в порах сетки и/или нанесенный на волокна. В одном осуществлении гофрированные листы в виде сетки расположены последовательно с керамической твердой монолитной структурой, причем среда, содержащая, по меньшей мере, один окисел азота, который должен быть конвертирован, поступает вначале на гофрированные листы, а затем поступает в монолитную структуру для завершения конверсии. В других вариантах осуществления структура в виде сетки может иметь различные конфигурации, включающие сотовую, и может включать металл, металл и керамику или керамику и может быть волокнистой. Изобретение позволяет повысить степень конверсии окислов азота. 2 н. и 13 з.п. ф-лы, 19 ил., 3 табл.

Реферат

Данное изобретение относится к конверсии окислов азота, таких как NO и NО2, и более конкретно, к конверсии окислов азота в присутствии катализатора, нанесенного на структуру в виде сетки.

Перекрестные ссылки на родственные заявки

Представляют интерес одновременно находящиеся на рассмотрении заявки США общего владения: заявка 09/181186 под заглавием "Method and Apparatus for Making a Catalyst Carrier Device Element", поданная 28 октября 1998 на имя Vogt et al. (в наст. время выдан Патент США № 6276045) и соответствующая заявке PCT/US99/24907 от 21 октября 1999; заявка 09/265164 под заглавием "Exhaust Gas Catalytic Converter", поданная 9 марта 1999 на имя J.Lloyd et al. и соответствующая PCT/US00/06137 от 8 марта 2000; заявка 09/156023 под заглавием "Coated Products", поданная 17 сентября 1998 на имя L.Schuh et al. и соответствующая PCT/US98/198111 от 23 сентября 1998; заявка 09/589817 под заглавием "Heat Exchanger/Reactor Apparatus", поданная 7 июня 2000 на имя Timothy Griffin et al.; заявка 09/322534 под заглавием "Structured Packing and Element Therefor", поданная 28 мая 1999 на имя Rudolf A.Overbeek et al. (в наст. время заявитель от заявки отказался) и соответствующая PCT/US99/10784 от 14 мая 1999; заявка 09/002539 под заглавием "Structured Packing and Element Therefor", поданная 2 января 1998 на имя Bettina Paikert et al. (в наст. время выдан Патент США №627734) и соответствующая PCT/US98/27699 от 29 декабря 1998, все указанные выше заявки и патенты упомянуты здесь для сведения во всей их полноте.

Окислы азота, такие как NO и NO2, являются нежелательными побочными продуктами, находящимися в отходящих газах различных установок, таких как энергетические установки, включая энергетические установки сжигания природного газа, установки по получению энергии из отходов и установки сжигания топлива. Окислы азота можно обнаружить также в продуктах сгорания дизельных двигателей.

Патент США 4280926 описывает способ получения каталитического материала для восстановления окислов азота с использованием аммиака в качестве восстановителя. Материал носителя имеет форму волокнистого листа, состоящего из неметаллических неорганических волокон, смешанных с каталитически активным порошком. Продукт может быть дополнительно обработан путем пропитки каталитически активными агентами. Листы могут быть сформированы в сотовую структуру и скреплены раствором силикатного клея.

Патент США 4416800 описывает способ получения каталитического материала. Материал носителя имеет форму волокнистого листа, состоящего из неметаллических неорганических волокон, смешанных с каталитическим порошковым носителем. Продукт может быть дополнительно обработан путем пропитки суспензией или раствором, содержащим вещества носителя и каталитически активные агенты. Каталитический материал может быть использован для:

a) восстановления окислов азота в присутствии аммиака (катализатор: Сu, Fe, V, W и Мо на Аl2O3 или TiO2);

b) окисления окиси углерода и углеводородов (катализатор Pt на Al2O3 или TiO2).

В соответствии с целью настоящего изобретения в нем предложен способ удаления, по меньшей мере, одного окисла азота из текучей среды, в частности из газа. Способ включает конвертирование, по меньшей мере, одного окисла азота в присутствии катализатора, нанесенного на структуру в виде сетки. Структура в виде сетки предпочтительно имеет пористость более 85%. Предпочтительно структура в виде сетки является волокнистой и изготовленной из металла, металла и керамики или керамики.

Более конкретно, предлагаемый способ удаления, по меньшей мере, одного окисла азота из текучей среды включает:

формирование структуры в виде сетки из пористого материала, имеющего внутренние поры и противоположные стороны, причем средний размер пор материала является достаточно малым для того, чтобы обычно не наблюдался поток текучей среды через пористый материал при наличии пренебрежимо малой разности давления на противоположных сторонах, указанная структура в виде сетки имеет пористость более чем примерно 85%, противоположные стороны образуют каналы, каждый канал имеет отверстие для входа текучей среды и отверстие для выхода текучей среды, предназначенные для протекания поступающей текучей среды через каналы вдоль поверхностей материала от соответствующих входных отверстий к и через указанные выходные отверстия, поры сообщаются текучей средой друг с другом и с каналами снаружи материала с каждой из указанных сторон и при этом указанный материал включает цельные с ним устройства - генераторы турбулентности для создания разности давления в указанных текущих средах по разные стороны названных противоположных сторон, где указанная разность давления заставляет текущие среды протекать через поры сквозь материал в поперечном направлении с одной стороны на другую сторону материала для улучшения контакта между средами, текущими с противоположных сторон материала, и для улучшения контакта с материалом в порах практически по всей поверхности материала;

нанесение катализатора конверсии окисла азота на материал - на его противоположные поверхности и в его указанные поры для проведения реакции с указанными текучими средами по мере того, как поступающие среды протекают через каналы и через поры от одной стороны к противоположной стороне материала практически по всей поверхности материала.

По следующему аспекту структура в виде сетки имеет пористость более 90%.

По еще одному аспекту, по меньшей мере, один окисел азота выбирают из группы, состоящей из NO, NO2 и N2O.

По следующему аспекту, по меньшей мере, один окисел азота выбирают из группы, состоящей из NO и NO2 и их смесей. По другому аспекту, по меньшей мере, одним окислом азота является NO. По другому аспекту, по меньшей мере, одним окислом азота является NO2. В другом осуществлении, по меньшей мере, одним окислом азота является N2O. По еще одному аспекту, по меньшей мере, один окисел азота включает NO и NO2. По еще одному аспекту, по меньшей мере, один окисел азота включает NO, NO2 и N2O.

По дополнительному аспекту катализатор наносят в виде покрытия на структуру в виде сетки и предпочтительно толщина покрытия составляет менее 30 микрон.

По еще одному аспекту способ удаления, по меньшей мере, одного окисла азота (в частности, NO) из газа включает окисление содержащегося окисла азота до NO2 и контактирование NO2 с карбонатом, бикарбонатом или гидроксидом металла, нанесенным на структуру в виде сетки, причем структура в виде сетки включает волокнистый материал, представляющий собой, по меньшей мере, один из металла, металла и керамики или керамики, и имеет пористость, по меньшей мере, 87%.

На рисунках:

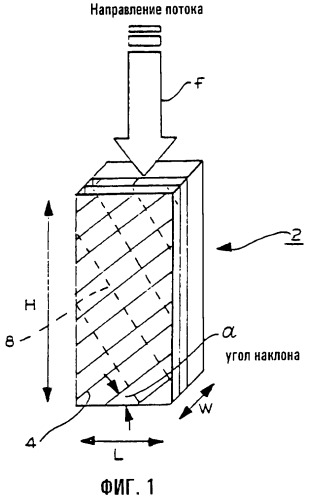

Фигура 1 представляет изометрическое схематичное изображение структуры насадки, используемое для объяснения принципов настоящего изобретения.

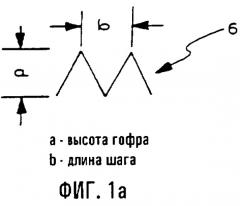

Фигура 1а представляет схему, используемую для объяснения параметров гофрированного материала насадки.

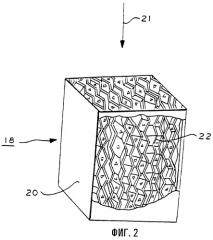

Фигура 2 представляет изометрическое изображение местного вида в разрезе для варианта реализации структуры насадки, используемой согласно настоящему изобретению.

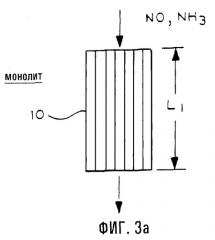

Фигуры 3а, 3b и 3с представляют схематичное изображение различных сочетаний элементов насадки, показывающее соотношение размеров для таких различных сочетаний, при которых получают заданный результат катализа.

Фигура 4 представляет вид в перспективе на множество гофрированных элементов насадки, показанных на фиг.2, уложенных бок о бок, чтобы показать относительную ориентацию их гофрирования в варианте реализации по фиг.2.

Фигура 5 представляет более подробное изображение в перспективе части одного из гофрированных элементов, используемого в варианте осуществления по фиг.2 и 4.

Фигура 6 представляет более подробное изображение части элемента фигуры 5, данное для области 6.

Фигура 7 представляет более подробное изображение одного из турбулизаторов фигуры 6, данное для области 7.

Фигура 8 представляет вид с торца части элемента насадки фиг.5.

Фигура 9 представляет изометрическое изображение второго варианта осуществления структуры насадки для использования по настоящему изобретению.

Фигура 10а представляет вид сверху одного из элементов насадки фиг.9.

Фигура 10 представляет вид спереди на элемент насадки фиг.10а, полученный относительно линии 10-10.

Фигура 11 представляет вид сверху структуры фиг.9.

Фигура 12 представляет более подробное изображение части структуры фиг.11.

Фигура 13 представляет вид спереди заготовки для формирования элемента насадки из состава структуры по фиг.9.

Фигура 14 представляет изометрическое изображение модуля насадки в соответствии со следующим вариантом осуществления.

Фигура 15 представляет дополнительное изометрическое изображение модуля насадки по фиг.14.

Фигура 16 представляет вид сверху в разрезе варианта осуществления по фиг.14, показывающий модуль насадки в трубе.

Фигура 17 представляет горизонтальную проекцию набора заготовок, используемых для изготовления модулей по фиг.14 и 15.

Фигура 18 представляет более подробное изображение части одной из заготовок фиг.17, показывающее формирование лопатки, и

Фигура 19 представляет схему, используемую для объяснения некоторых принципов настоящего изобретения.

Термин "удаление, по меньшей мере, одного окисла азота", как он здесь используется, означает, что, по меньшей мере, один окисел азота реагирует с молекулой (молекулами), образуя двухатомный азот. Такие реакции включают, но не ограничиваются этим, окислительно-восстановительные реакции. В другом аспекте, по меньшей мере, один окисел азота вначале дополнительно окисляется и затем реагирует с карбонатом, бикарбонатом или гидроксидом металла с образованием нитрита металла и нитрата металла, причем нитрит и нитрат восстанавливают с получением двухатомного азота и регенерацией карбоната, бикарбоната или гидроксида металла.

Материал в виде сетки состоит из волокон или проволок, таких как проволочная или волоконная сетка, сетка керамических волокон, сочетание металлических и керамических волокон, металлический войлок или металлическая (проволочная) ткань, металлический волокнистый фильтр или тому подобное. Структура в виде сетки может состоять из одного слоя или может включать больше одного слоя, она может быть изготовлена из проволок, например, представлять собой вязанную проволочную структуру или тканную проволочную структуру и предпочтительно состоит из множества слоев проволок или волокон, образуя трехмерную сеть материалов. В предпочтительном осуществлении структура носителя состоит из множества слоев волокон, которые случайным образом ориентированы в слоях. Для изготовления металлической сетки можно использовать один металл или несколько металлов. Альтернативно, металлические волокна могут включать керамические волокна вместо металлических волокон или в сочетании с ними. Сетки из керамических волокон выпускаются Crane & Co. of Massachusetts, USA.

В предпочтительном осуществлении, где структура в виде сетки состоит из множества слоев волокон, образуя трехмерную сеть материалов, толщина такой подложки составляет, по меньшей мере, пять микрон и обычно не превышает десять миллиметров. В соответствии с предпочтительным осуществлением толщина сетки составляет, по меньшей мере, 50 микрон и более предпочтительно, по меньшей мере, 100 микрон и обычно не превышает 2 миллиметра.

В общем случае, толщина или диаметр волокон, которые образуют множество слоев волокон, составляет менее примерно 500 микрон, предпочтительно менее примерно 150 микрон и более предпочтительно, менее примерно 30 микрон. В предпочтительном осуществлении толщина или диаметр волокон составляет от примерно 8 до примерно 25 микрон.

Трехмерная структура в виде сетки может быть получена так, как описано в патентах США 5304330, 5080962, 5102745 или 5096663, упомянутых для сведения во всей их полноте. Следует, однако, понимать, что такая структура в виде сетки может быть сформирована методами, отличными от описанных в вышеупомянутых патентах.

Структура в виде сетки, которая применена в настоящем изобретении (без нанесенного на сетку катализатора), имеет средний размер пор не более чем примерно 500 микрон и пористость или свободный объем более 85%, предпочтительно более 87% и более предпочтительно более 90%. Величину "свободного объема", как этот термин используется здесь, определяют, деля объем пустот структуры на общий объем структуры (отверстия и материал сетки) и умножая на 100.

В одном осуществлении катализатор наносят на материал в виде сетки без использования носителя, состоящего из частиц.

В другом осуществлении катализатор конверсии окисла (окислов) азота наносят на носитель, состоящий из частиц, который наносят на материал в виде сетки. Термин "частица", как он использован здесь, включает и охватывает сферические частицы, удлиненные частицы, волокна, и т.д. В общем случае, средний размер частиц, на которые может быть нанесен катализатор, не превышает 200 микрон и обычно не превышает 50 микрон, причем в большинстве случаев средний размер частиц не превышает 20 микрон. Обычно средний размер частиц таких материалов составляет, по меньшей мере, 0,002 микрон и более предпочтительно, по меньшей мере, 0,5 микрон. Если на сетку нанесен в качестве покрытия катализатор, нанесенный на состоящий из частиц носитель, средний размер частиц носителя катализатора обычно не превышает 10 микрон и, когда он захвачен сеткой, обычно не превышает 150 микрон.

При осуществлении изобретения структура в виде сетки, которая служит носителем для катализатора, имеет вид формованной структурированной насадки. Такая насадка может быть сконфигурирована, как описано ниже в приведенных в примерах вариантах осуществления, для обеспечения турбулентности газового потока, проходящего через катализатор в реакторе. Так, структура в виде сетки, несущая катализатор, может быть, как описано более подробно далее, снабжена подходящим гофрированием для обеспечения повышенной турбулентности, где сформированные в структуре гофры образуют каналы, причем указанные каналы при формировании структуры в виде сетки ориентируют друг относительно друга так, чтобы сформировать генераторы турбулентности. Альтернативно, структура в виде сетки может включать выступы или турбулизаторы для обеспечения турбулентности, что также показано ниже. Наличие генераторов турбулентности улучшает смешение в радиальном (и продольном) направлении, а также улучшает доступ к катализатору, либо нанесенному на сетку, либо захваченному ею, создавая местные разности давлений по разные стороны сетки и создавая таким образом движущую силу для среды. Структурированная насадка может иметь форму модуля, такого как рулон из одного или нескольких листов, который помещают в трубки реактора так, чтобы каналы в модуле следовали в продольном направлении трубки. Рулон может включать листы, которые являются плоскими, гофрированными или волнистыми или их сочетанием, и листы могут иметь ребра или отверстия для того, чтобы улучшить смешение. Листы могут быть также сформованы в гофрированные полосы, отделенные друг от друга плоским листом, которые точно садятся в трубку и удерживаются вместе сваркой, проволоками, цилиндрическим плоским листом или их сочетанием. Альтернативно, сетка из металлических, металлических и керамических или керамических волокон может быть сформована в сотовую структуру с параллельными каналами. Каналы сот могут включать отверстия и/или генераторы турбулентности для обеспечения улучшенного массопереноса реагентов к катализатору.

Следует понимать, что сетчатая подложка, которая поддерживает катализатор, может быть применена в форме, отличной от структурированного листа. Например, сетчатая подложка может быть сформована в виде колец, зерен, лент и т.п. и применена в реакторе в виде слоя насадки.

Считается, что для дополнительного повышения конверсии можно использовать сочетание гофрированного пористого сетчатого материала и обычного сотового монолита. Способ согласно настоящему изобретению может включать стадии формирования структуры в виде сетки в гофрированную структуру, формирования гофрированной структуры в устройства - генераторы турбулентности и затем пропускания среды через последовательно расположенные гофрированную структуру и монолитную сотовую структуру. При этом сотовая монолитная структура может быть изготовлена из твердого керамического материала, а также металлических волокон, керамических волокон или металлических и керамических волокон.

Катализатор, который нанесен на структуру в виде сетки, может присутствовать на сетчатой подложке в виде покрытия на проволоках или волокнах, образующих структуру в виде сетки, и/или может присутствовать и удерживаться в щелях структуры в виде сетки.

Катализатор может быть нанесен на структуру в виде сетки разными способами, например окунанием или напылением. Катализаторные частицы могут быть нанесены на структуру в виде сетки путем контактирования структуры в виде сетки с жидким покрывающим составом (предпочтительно в виде ванны для нанесения покрытия), который включает диспергированные в жидкости частицы, при таких условиях, что покрывающий состав входит или впитывается в структуру в виде сетки и образует пористое покрытие и на внутренней, и на внешней частях структуры в виде сетки.

В предпочтительном осуществлении жидкий покрывающий состав имеет кинематическую вязкость не более 175 сантистокс и поверхностное натяжение не более 300 дин/см.

В одном осуществлении катализатор наносят на сетку посредством покрытия окунанием. В предпочтительном осуществлении трехмерный металлический материал в виде сетки окисляют перед нанесением покрытия, например, нагревом на воздухе при температуре от 300 до 700°С. В некоторых случаях, если материал в виде сетки загрязнен органическим материалом, материал в виде сетки очищают перед окислением путем, например, промывки органическим растворителем, таким как ацетон.

Ванна для покрытия предпочтительно представляет собой систему смешанных растворителей из органических растворителей и воды, в которой диспергированы частицы. Полярность системы растворителей предпочтительно ниже, чем полярность воды для того, чтобы предотвратить высокую растворимость катализатора и получить хорошее качество суспензии для нанесения покрытия. Система растворителей может быть смесью воды, амидов, сложных эфиров и спиртов. Кинематическая вязкость ванны для покрытия предпочтительно ниже чем 175 сантистокс, а ее поверхностное натяжение предпочтительно ниже 300 дин/см.

В предпочтительном осуществлении изобретения структура в виде сетки, на которую наносят покрытие, включает металлические проволоки или волокна, или керамические волокна, или металлические и керамические волокна, и металлические проволоки или волокна, на которые наносят покрытие, выбирают и обрабатывают таким образом, что их поверхностное натяжение было выше 50 дин/см при определении методом, описанным в "Advances in Chemistry, 43, Contact Angle, Wettability and Adhesion, American Chemical Society, 1964".

При покрытии структуры в виде сетки, которая включает металлические волокна, жидкий покрывающий состав предпочтительно имеет поверхностное натяжение от примерно 50 до 300 дин/см и более предпочтительно от примерно 50 до 150 дин/см при определении капиллярным методом, описанным в Т.С.Patton, "Paint Flow and Pigment Dispersion", 2nd Ed., Wiley-Interscience, 1979, p.223. В то же время жидкий покрывающий состав имеет кинематическую вязкость не более 175 сантистокс по измерениям в капиллярном вискозиметре, как описано в Р.С.Hiemenz, "Principles of colloid and Surface Chemistry", 2nd Ed., Marcel Dekker Inc., 1986, p.182.

В таком варианте осуществления вязкость и поверхностное натяжение жидкого покрывающего состава скоординированы с поверхностным натяжением покрываемого металла так, что жидкий покрывающий состав всасывается внутрь структуры, образуя при сушке состоящее из частиц покрытие на структуре в виде сетки. Покрываемый металл предпочтительно имеет поверхностное натяжение, которое больше 50 дин/см и предпочтительно выше, чем поверхностное натяжение жидкого покрывающего состава, чтобы обеспечить самопроизвольное смачивание и проникание жидкости внутрь сетки.

В случае, когда металл покрываемой структуры не имеет требуемого поверхностного натяжения, структура может быть подвергнута тепловой обработке для получения требуемого поверхностного натяжения.

Жидкий покрывающий состав может быть приготовлен без каких-либо связующих или клеев, вызывающих прилипание состоящего из частиц покрытия к структуре.

Поверхность покрываемой структуры может быть модифицирована химически или физически для повышения притяжения между поверхностью и образующими покрытие частицами, например тепловой обработкой или химической модификацией поверхности.

Содержание твердых веществ в ванне для покрытия обычно составляет от примерно 2% до примерно 50%, предпочтительно от примерно 5% до примерно 30%.

Ванна может содержать также присадки, такие как ПАВ, диспергаторы, водорастворимые полимеры и т.п. Обычно отношение массы присадок к массе частиц в ванне для покрытия составляет от 0,0001 до 0,4 и более предпочтительно от 0,001 до 0,1.

Материал в виде сетки предпочтительно покрывают, окуная материал в виде сетки один или несколько раз в ванну для покрытия при сушке или прокаливании между окунаниями. Температура ванны предпочтительно является комнатной температурой, но должна быть значительно ниже температуры кипения жидкости в ванне.

После покрытия материал в виде сетки, который включает пористое покрытие, состоящее из множества частиц, сушат, причем материал предпочтительно находится в вертикальном положении. Сушку предпочтительно осуществляют путем контакта с проточным газом (таким, как воздух) при температуре от 20 до 150°С, более предпочтительно от 100 до 150°С. После сушки покрытый материал в виде сетки предпочтительно прокаливают, например, при температуре от 250 до 800°С, предпочтительно от 300 до 500°С, наиболее предпочтительно при примерно 400°С. В предпочтительном осуществлении температуру и поток воздуха координируют для того, чтобы получить скорость сушки, которая не оказывает вредного влияния на каталитическое покрытие, например, в виде крекинга, закупорки пор и т.п. Во многих случаях предпочтительна более низкая скорость сушки. Такую замедленную сушку можно осуществить при использовании увлажненного осушающего газа. Может оказаться также выгодным менять влажность осушающего газа в зависимости от времени.

Толщина образованного покрытия может варьироваться. В общем случае толщина составляет, по меньшей мере, 1 микрон и, в общем случае, не превышает 100 микрон. Обычно толщина покрытия меньше 50 микрон и более предпочтительно не превышает 30 микрон. Заявитель обнаружил, что толщина покрытия ниже 30 микрон повышает эффективность катализатора и тем самым увеличивает объемную активность.

Внутренняя часть материала сетки с нанесенным покрытием имеет пористость, которая достаточна для того, чтобы дать возможность составляющим покрытие частицам проникать или мигрировать в трехмерную сеть. Таким образом, размер пор трехмерного материала и размер частиц, составляющих покрытие, фактически определяют количество и однородность покрытия, которое может быть отложено внутри сетки материала, и/или толщину покрытия внутри сетки. Чем больше размер пор, тем больше толщина покрытия, которое может быть однородно нанесено в соответствии с изобретением.

В случае, когда частицы находятся в форме предшественника катализатора, продукт после осаждения частиц обрабатывают для превращения предшественника катализатора в активный катализатор. В случае, когда частицы, которые отложены в трехмерной сети материала, являются носителем катализатора, активный катализатор или предшественник катализатора может быть затем нанесен на такой носитель путем, например, распыления, окунания или пропитки.

При использовании покрывающей ванны покрывающая суспензия во многих случаях может содержать присадки. Такие присадки изменяют физические характеристики покрывающей суспензии, в особенности, вязкость и поверхностное натяжение, так что во время окунания суспензия проникает в сетку и может быть получено покрытие с однородным распределением внутри и снаружи сетки. Золи не только меняют физические свойства покрывающей суспензии, но действуют также как связующие. После осаждения изделие сушат и прокаливают.

В качестве характерных стабилизирующих агентов здесь могут быть упомянуты: полимероподобная полиакриловая кислота, акриламины, органические соединения четвертичного аммония или другие специальные смеси, которые выбирают исходя из частиц. Альтернативно, для той же самой цели может быть использован органический растворитель. Примерами таких растворителей являются спирты или жидкие парафины. Регулирование рН суспензии, например, добавлением НNО3 является другим способом изменения вязкости и поверхностного натяжения покрывающей суспензии.

Катализатор может быть нанесен на носитель в виде сетки катализатора способом электрофоретического покрытия, описанным в заявке США 09/156023 от 17 сентября 1998 (в наст. время выдан Патент США № 6217732). По такой методике в качестве одного из электродов используют проволочную структуру в виде сетки, а катализатор с требуемым размером частиц суспендируют в покрывающей суспензии. К электродам, одним из которых является структура в виде сетки, образованная множеством слоев волокон, прилагают потенциал и структуру в виде сетки электрофоретически покрывают катализатором.

Как указано выше, нанесенный катализатор селективного окисления может быть нанесен на материал сетки путем захвата или удерживания частиц в промежутках сетки. Например, при приготовлении структуры в виде сетки, включающей множество слоев случайным образом ориентированных волокон, катализатор или носитель катализатора может быть включен в смесь, которую используют для приготовления структуры в виде сетки, благодаря чему получают структуру в виде сетки с катализатором или носителем катализатора, удерживаемым в промежутках сетки. Например, такие структуры в виде сетки могут быть получены, как описано в вышеупомянутых патентах, с подходящим катализатором или носителем катализатора, введенным в сетку, которая содержит волокна и связующее, такое как целлюлоза. Полученная сетчатая структура включает катализатор, удерживаемый в сетчатой структуре.

Эти и другие осуществления должны быть понятны специалистам из приведенного здесь описания.

Хотя в предпочтительном осуществлении материал практически на всю толщину покрыт катализатором, покрытие менее чем на всю толщину такими частицами находится в рамках сути и объема изобретения. В рамках сути и объема изобретения возможно также иметь разную толщину покрытия внутри трехмерной структуры во внутренних промежутках сетчатого материала.

Катализатор для конверсии окислов азота известен в технике. Характерными образцами такового являются, но не ограничиваются ими, окислы ванадия, алюминия, титана, вольфрама и молибдена. Могут использоваться также цеолиты. Примеры последних включают ZSM-5, модифицированный протонами или катионами меди, кобальта, серебра, цинка или платины или их сочетанием. Другими примерами катализаторов, используемых для конверсии окислов азота, являются драгоценные металлы, такие как платина, родий и палладий. Следует, однако, понимать, что объем настоящего изобретения не ограничен вышеописанными конкретными катализаторами.

Катализатор наносят на структуру в виде сетки в количестве, эффективном для конверсии окисла (окислов) азота. Обычно катализатор присутствует в количестве, по меньшей мере, 5% и предпочтительно, по меньшей мере, 10%, причем количество катализатора обычно не превышает 60% и более предпочтительно не превышает 40%, все по массе в расчете на массу сетки и катализатора. В одном варианте реализации, где пористость или свободный объем структуры в виде сетки до добавления катализатора на носителе имеет значение выше 87%, массовый процент катализатора составляет от примерно 5% до примерно 40%, а когда пористость или свободный объем превышает 90%, массовый процент катализатора на носителе составляет от примерно 5% до примерно 80%.

По одному осуществлению катализатор, нанесенный на структуру в виде сетки, используют для восстановления окислов азота восстановителем, например мочевиной, аммиаком, углеводородами и т.п. в присутствии кислорода с получением азота и воды. Восстановители, такие как аммиак и мочевина, широко используются для снижения выбросов NOx от стационарных источников, но не от мобильных источников, таких как транспортные средства, использующие в качестве топлива бензин, дизельное топливо или природный газ, из-за неудобства хранения и подачи аммиака, проблем безопасности и проскока аммиака (непрореагировавший аммиак в выхлопе). Если в качестве восстановителя использовать углеводороды, будут образовываться также окислы углерода. Углеводороды более подходят для использования в качестве восстановителя для мобильных источников. Однако описанное здесь изобретение включает любой восстановитель, используемый в любом источнике, будь он мобильным или стационарным.

По другому осуществлению катализатор, нанесенный на структуру в виде сетки, используют для разложения окислов азота на двухатомный кислород и двухатомный азот. Типичными катализаторами, используемыми для этой цели, являются катионы переходных металлов и благородных металлов, введенные обменом в цеолиты или нанесенные на окислы металлов.

По другому осуществлению катализатор, нанесенный на структуру в виде сетки, используют для окисления аммиака с образованием азота и воды (селективное каталитическое окисление). Данную реакцию можно использовать для удаления всего непрореагировавшего аммиака после селективного каталитического восстановления.

По другому осуществлению, где концентрация NOx в сырье низка, предпочтительно повысить концентрацию NOx для того, чтобы увеличить скорость реакции. По этому осуществлению проводят вначале обогащение NOx путем адсорбции на катализаторе, а затем реакцию или же адсорбцию на катализаторе или адсорбенте и затем десорбцию и реакцию на том же самом или ином катализаторе. Часто температуры, требуемые для адсорбции и реакции, отличаются, причем более низкие температуры предпочтительны для адсорбции, а более высокие температуры предпочтительны для реакции. При наличии быстрых изменений температуры, типичных для мобильных источников, таких как автомобильные двигатели, для достижения оптимальной эффективности системы требуется быстрый переход от абсорбции к реакции. Применение описанной здесь структуры в виде сетки является идеальным для таких приложений благодаря ее превосходной теплопередаче, низкой термической массе и ее способности к электроразогреву. В дополнение, применение структуры в виде сетки повышает эффективность катализатора и потому увеличивает объемную активность.

Например, аммиак или мочевина могут взаимодействовать с NO и NO2, находящимися в выхлопных газах сжигающих горючие ископаемые энергетических установок или в продуктах сгорания двигателей внутреннего сгорания, с образованием азота и воды в присутствии катализатора, нанесенного на структуру в виде сетки, как описано выше. Такими реакциями являются следующие:

4NO+4NН3+O2 → 4N2+6H2О

NO+NO2+2NН3 → 2N2+3Н2O

В тех случаях, когда менее удобно использовать аммиак или мочевину, как, например, в мобильных двигателях, таких как типичный автомобильный дизельный двигатель, для восстановления окисла азота можно также использовать часть горючего для двигателя

СхНу+2NO+(х+у/4-1)O2 → N2+у/2 Н2O+хCO2

Восстановление окисла азота и катализатор для этого описаны, например, в USP 5750460, USP 5707509, USP 5580534 и USP 5905056. Согласно настоящему изобретению такой катализатор наносят на материал в виде сетки, как описано выше.

При использовании дизельного топлива материал в виде сетки, включающий катализатор конверсии окисла (окислов) азота, может быть сформован в сотовую структуру. В общем случае такие реакции протекают при температуре от примерно 100°С до примерно 500°С, предпочтительно от примерно 200°С до примерно 400°С.

По другому осуществлению возможно каталитическое разложение N2O по следующей реакции:

N2O→N2+1/2O2

По другому осуществлению на описанную выше структуру в виде сетки может быть нанесен катализатор окисления, такой как платина, палладий, родий, кобальт, никель, железо, медь, молибден и т.д. и адсорбент карбонат калия. Такое сочетание катализатора и карбоната калия, нанесенное на структуру в виде сетки, может быть применено для одновременного окисления СО в СО2 и NO в NO2 по следующим реакциям:

СО+1/2O2 → СO2

NO+1/2O2 → NO2

СО и NO можно обнаружить в отходящих газах энергетических установок, сжигающих природный газ. NO2 абсорбируется с карбонатом или бикарбонатом, или гидроксидом, таким как карбонат, бикарбонат или гидроксид щелочного или щелочноземельного металла, в частности карбонат калия, или реагирует с ним, с образованием двуокиси углерода и нитрита калия и нитрата калия по следующей реакции:

2NO2+К2СО3 → СO2+KNO2+КNО3

Нитрит калия и нитрат калия, которые остаются на катализаторе, реагируют затем с восстановителем, таким как газообразный водород, в отсутствие кислорода по следующей реакции:

KNO2+КNО3+4Н2+СO2 → К2СО3+4Н2O(г)+N2

Вместо NO или NO2 выбрасываются вода в виде пара и элементарный азот, а карбонат калия вновь присутствует в качестве абсорбента на структуре в виде сетки, тем самым давая возможность начала нового цикла окисления и абсорбции. Такой процесс описан в USP 5665321, USP 5762885 и USP 5650127.

Далее будут описаны различные осуществления структурированных насадок. На фиг. 1 показана насадка 2, имеющая высоту Н, длину L и ширину W. Насадка 2 схематично представлена на фиг. 1 множеством параллельно гофрированных листов из пористого сетчатого материала (обозначенного далее как МЕС материал), в котором гофры 4 представлены диагональными линиями, которые находятся под углом α к вертикальному направлению потока F. Фиг.1а представляет поперечное сечение гофрирования 6. Смежные гофрированные листы 8 повернуты на 90° друг относительно друга. Материал МЕС предпочтительно представляет металлические волокна, но может быть керамическим или их сочетанием.

Вертикальная ориентация насадки относительно направления потока F является желательной для того, чтобы оптимизировать перепад давления в зависимости от степени удаления NO и минимизировать проскок NН3 (количество непрореагировавшего NН3). Это лучше всего выражается эффективностью удаления, характеризуемой величиной k/Δp, где k представляет константу скорости реакции первого порядка, а Δр представляет перепад давления. Таблица 1 показывает связь между углом наклона α и эффективностью удаления для разных углов наклона, а также сопоставление с обычной твердой керамической монолитной сотовой структурой, используемой для этой цели. Угол α может находиться в диапазоне от около 45° до около 70°. Однако сетчатые соты могут быть использованы как альтернатива. Обычные твердые керамические соты, таблица 1, дают при линейной скорости 5 м/с и 350°С перепад давления около 750 Па/м. Важной является степень смешения, достигаемая в структуре с более низким перепадом давления (более высокий угол наклона), которая связана с тенденцией снижать проскок аммиака при сохранении конверсии NO. Такой более низкий перепад давления важен для системы генерирования энергии, поскольку любая дополнительная потеря давления снижает эффективность турбины генерирования энергии.

| Таблица 1 | ||||||

| Температура реакции 300°С | Гофрированная пористая структура | |||||

| Соты | Угол 45 град | Угол 60 град | ||||

| GHSV | Конв. | k/Δр | Конв. | k/Δр | Конв. | k/Δр |

| 10000 | 95,9 | 2366 | 91,8 | 3637 | 89,4 | 7377 |

| 20000 | 89,4 | 1371 | 83,9 | 1980 | 84,2 | 4680 |

| Темпер |