Способ инициирования цепных реакций диссоциации и поликонденсации углеводородов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к химической, газовой, нефтяной, нефтехимической промышленности и другим отраслям, связанным с переработкой углеводородсодержащего сырья, в частности с получением конденсата, состоящего из легких углеводородных газов, с переработкой высоковязкой нефти и нефтяных остатков. Сущность изобретения: способ включает термическую обработку сырья и обработку поверхности слоя или потока исходного сырья в газовой среде, содержащей водород и/или газообразные алканы, при повышенной температуре и атмосферном давлении ионизирующим излучением релятивистскими электронами с энергией в диапазоне от около 0,5 до около 10,0 МэВ, предпочтительно от около 0,5 до около 2,5 МэВ, при толщине слоя или потока исходного сырья, равной глубине поглощения электронного излучения, определяемой из соотношения λ×ρ=0,5 Е-0,1, где λ - глубина поглощения электронного излучения, см; ρ - плотность сырья, г/см3; Е - энергия электронов, МэВ. Облучение осуществляют с одной стороны слоя или с двух противоположных сторон слоя в режиме непрерывного облучения или в импульсно-периодическом режиме. Предложены устройства для осуществления способа. Изобретение позволяет увеличить выход низкомолекулярных углеводородов и обеспечить желаемую производительность процесса. 4 н. и 16 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Изобретение относится к химической, газовой, нефтяной, нефтехимической промышленности и другим отраслям, связанным с переработкой углеводородного сырья, в частности с получением конденсата, состоящего из легких углеводородных газов, с переработкой высоковязкой нефти, нефтепродуктов и нефтяных остатков.

Проблема переработки углеводородов с получением наибольшего выхода желаемых низкомолекулярных соединений весьма актуальна. Процессы деструкции высокомолекулярных углеводородов давно находятся под пристальным вниманием и предлагаемые меры стимулирования и инициирования этих процессов различны.

Известен способ деструктивной переработки нефтепродуктов при температурах 470-500°, давлении 20-30 атм, позволяющий получить выход до 20-40% легких фракций с температурой кипения ниже 350°С при однократной прогонке (Хайрудинов И.Р., Ишкильдин А.Ф., Максименко М.М. “Термический крекинг и новые резервы углубления переработки нефти”. Учебное пособие. Уфа. Издательство УГНТУ, 1995, 53 с.). Недостатками известного способа являются повышенная энергоемкость и низкое качество получаемых продуктов.

Известен способ переработки тяжелых углеводородов в атмосфере водорода при высоких давлениях и температурах в присутствии катализатора (Е.В.Смидович “Технология переработки нефти и газа” М.: Химия, ч.11, 1980, с.137), в котором удается получать высокие выходы легких фракций, в том числе до 60%, с улучшенными антидетонационными свойствами. Однако применение дорогостоящих катализаторов, необходимость их частой замены, необходимость создания высокотемпературных режимов и высоких давлений приводят к значительным финансовым затратам как на начальном этапе строительства установок, так и в ходе их эксплуатации.

Известен способ переработки конденсированных углеводородов путем насыщения их газообразными алканами и/или водородом до газонаполнения выше 0,1 и воздействием ускоренными электронами при мощности дозы выше 340 Гр/с при поддержании указанного уровня газонаполнения барботажем газа (RU 2099387, С1).

Однако данный известный способ представляет собой слишком длительный процесс и применение его в технологических процессах нефтеперерабатывающих заводов сложно.

Известно, что при радиационном воздействии как γ-излучения, так и электронного, могут протекать процессы деструкции и поликонденсации углеводородных молекул. В этом случае течение процессов зависит от температуры и поглощенной дозы излучения, соотношение термических и радиационно-термических процессов в превращении исходных фракций зависит от комбинации мощности дозы излучения и температуры. (Мустафаев И.И. Радиационно-термические превращения тяжелой нефти и органической части нефтебитуминозной породы. " Химия высоких энергий", т.24, №1, 1990, с.22-26).

Известен способ переработки нефти и нефтяных остатков, представляющий собой процесс радиационно-термического крекинга (далее - РТК) нефтяных фракций, имеющих температуру кипения более 450°С, при температурах в диапазоне от 400°С до 410°С при воздействии пучка ускоренных электронов с энергией 1-4 МэВ и атмосферном давлении при поглощенных дозах от 1 до около 20 кГр и мощности дозы от около 1 кГр/с до около 94 кГр/с, и устройство для его осуществления, содержащее металлический реактор цилиндрической формы, снабженный стандартным холодильником и источником излучения (KZ, 4676, В). В патенте в качестве примера был описан процесс РТК, в котором в качестве объекта обработки использовали мазут, полученный прямой перегонкой нефти, с содержанием воды около 2% и серы около 1,4%.

При этом РТК нефтяных фракций, имеющих температуру кипения более 450°С, показал, что при заданной мощности поглощенной дозы около 1 кГр/с выход целевого продукта быстро растет в интервале поглощенной дозы от около 1 кГр до около 10 кГр и мало изменяется при дальнейшем ее увеличении. При одинаковой поглощенной дозе наблюдали линейную зависимость выхода топливных фракций от мощности поглощенной дозы.

Однако в описанном способе и устройстве РТК не решен чрезвычайно важный вопрос размещения разогретого мазута в реакторе в зоне электронного излучения для обеспечения необходимого времени его облучения и желаемой производительности установки. Тонкие фольги, используемые в качестве разделительных барьеров между нагретым сырьем и вакуумом ускорителя, работают в условиях высоких температурных нагрузок из-за нагрева фольги электронным излучением и нагрева от соприкосновения с жидким сырьем, имеющим температуру в интервале от 400 до 410°С, что является для них критичным.

Целью создания настоящего изобретения является разработка способа обработки углеводородов, позволяющего увеличить выход низкомолекулярных углеводородов, в частности в процессах промышленной переработки нефти и нефтепродуктов, и обеспечить желаемую производительность способа.

При создании изобретения была поставлена задача разработки способа инициирования процессов расщепления высокомолекулярных углеводородов и образования низкомолекулярных углеводородов путем облучения сырья ионизирующим облучением в оптимальных условиях наиболее полного использования энергии заряженных частиц для инициирования реакций диссоциации в массе сырья и последующим использованием образовавшихся продуктов диссоциации для цепных реакций деструкции и поликонденсации углеводородов.

Поставленная задача была решена созданием способа инициирования цепных реакций диссоциации и поликонденсации углеводородов, включающего обработку исходного сырья, содержащего углеводороды, ионизирующим излучением электронами при повышенной температуре и атмосферном давлении, отличающегося тем, что осуществляют обработку поверхности слоя исходного сырья в присутствии газовой среды, содержащей водород и/или газообразные алканы, релявитивисткими электронами с энергией в диапазоне от около 0,5 до около 10,0 МэВ при толщине обрабатываемого слоя исходного сырья, равной глубине поглощения электронного излучения, определяемой из соотношения

λ×ρ=0,5Е-0,1,

где λ - глубина поглощения электронного излучения, см,

ρ - плотность сырья, г/см3,

Е - энергия электронов, МэВ.

При этом, согласно изобретению, предпочтительна обработка ионизирующим излучением релятивистскими электронами с энергией в диапазоне от около 0,5 до около 2,5 МэВ, что позволяет использовать существующие промышленно применимые источники электронного излучения - ускорители.

При этом, согласно изобретению, обработку ионизирующим излучением можно осуществлять в режиме непрерывного облучения.

Кроме того, согласно изобретению, обработку ионизирующим излучением можно осуществлять в импульсно-периодическом режиме.

При этом, согласно изобретению, целесообразно обработку слоя исходного сырья или потока сырья осуществлять с двух противоположных сторон, и толщина слоя или потока должна быть равна сумме глубин поглощения электронного излучения каждой стороной слоя.

При этом, согласно изобретению, слой исходного сырья формируют в потоке исходного сырья окружении газовой среды, содержащей водород и/или газообразные алканы.

Поставленная задача была также решена созданием устройства для инициирования цепных реакций диссоциации и поликонденсации углеводородов, содержащего реакторную камеру, имеющую внутреннюю полость, источник ионизирующего излучения, имеющий, по меньшей мере, одно выходное окно, выполненное из материала, проницаемого для электронов выбранной энергии и внешней стороной сообщенное с внутренней полостью реакторной камеры, устройство подачи сырья в реакторную камеру, снабженное устройством нагрева сырья, и устройство отвода продуктов переработки из реакторной камеры, отличающегося тем, что дополнительно содержит устройство подачи газовой среды во внутреннюю полость реакторной камеры, устройство подачи сырья выполнено с возможностью формирования в реакторной камере слоя или потока сырья требуемой толщины, а в качестве источника ионизирующего излучения содержит источник, обеспечивающий создание, по меньшей мере, одного пучка релятивистских электронов с энергией в диапазоне от около 0,5 до около 10,0 МэВ перпендикулярно, по меньшей мере, одной поверхности слоя или потока сырья.

При этом в устройстве, согласно изобретению, целесообразно, чтобы устройство подачи сырья было выполнено с возможностью регулирования геометрических параметров поперечного сечения потока сырья.

При этом в устройстве, согласно изобретению, целесообразно, чтобы устройство подачи газовой среды было приспособлено для подачи газовой смеси в периферийную область внутренней полости реакторной камеры и устройство подачи сырья формирует в реакторной камере слой или поток сырья, окруженного газовой средой.

При этом, согласно изобретению, устройство может дополнительно содержать второй источник ионизирующего излучения, обеспечивающий пучок релятивистских электронов с энергией в диапазоне от около 0,5 до около 10,0 МэВ и имеющий, по меньшей мере, одно выходное окно, выполненное из материала, проницаемого для электронов выбранной энергии и внешней стороной сообщенное с внутренней полостью реакторной камеры, и выходные окна первого и второго источника размещены на противолежащих стенках реакторной камеры напротив друг друга, и реакторная камера приспособлена для размещения слоя или потока сырья в окружении газовой среды между выходным окном первого и выходным окном второго источника ионизирующего излучения.

При этом, согласно изобретению, предпочтительно, чтобы источник электронного излучения обеспечивал создание, по меньшей мере, одного пучка релятивистских электронов с энергией в диапазоне от около 0,5 до около 2,5 МэВ, что позволяет использовать существующие промышленно применимые источники электронного излучения - ускорители.

При этом, согласно изобретению, устройство в качестве источника ионизирующего излучения может содержать источник, приспособленный для создания пучка релятивистских электронов в непрерывном режиме.

Кроме того, согласно изобретению, устройство в качестве источника ионизирующего излучения может содержать источник, приспособленный для создания пучка релятивистских электронов в импульсно-периодическом режиме.

Поставленная задача была также решена разработкой способа электронно-стимулированного крекинга углеводородсодержащего сырья, предпочтительно нефти, нефтепродуктов и нефтяных остатков, включающего термическую обработку сырья и обработку исходного сырья ионизирующим излучением электронами при повышенной температуре и атмосферном давлении, отличающегося тем, что обработку поверхности слоя или потока сырья ионизирующим излучением осуществляют в газовой среде, содержащей водород и/или газообразные алканы, релятивистскими электронами с энергией в диапазоне от около 0,5 до около 10,0 МэВ при толщине слоя или потока сырья, равной глубине поглощения электронного излучения, определяемой из соотношения

λ×ρ=0,5 Е-0,1

где λ - глубина поглощения электронного излучения, см,

ρ - плотность сырья, г/см3,

Е - энергия электронов, МэВ.

При этом, согласно изобретению, предпочтительна обработка ионизирующим излучением релятивистскими электронами с энергией в диапазоне от около 0,5 до около 2,5 МэВ, что позволяет использовать существующие промышленно применимые источники электронного излучения - ускорители.

При этом, согласно изобретению, обработку ионизирующим излучением можно осуществлять в режиме непрерывного облучения.

Кроме того, согласно изобретению, обработку ионизирующим излучением можно осуществлять в импульсно-периодическом режиме.

При этом, согласно изобретению, целесообразно обработку слоя или потока сырья осуществлять с двух противоположных сторон, и толщина слоя или потока должна быть равна сумме глубин поглощения электронного излучения каждой из сторон слоя или потока сырья.

При этом, согласно изобретению, слой исходного сырья или поток сырья формируют в потоке исходного сырья в окружении газовой среды, содержащей водород и/или газообразные алканы.

При этом преимуществом облучения с двух сторон является существенное снижение требований к биологической защите, так как энергия излучения при облучении с двух сторон в два раза меньше при той же глубине проникновения, в то время так толщина защиты нелинейным образом зависит от величины энергии электронного излучения.

Поставленная задача была также решена разработкой установки электронно-стимулированного крекинга углеводородов, предпочтительно нефти, нефтепродуктов и нефтяных остатков, содержащая ректификационную колонну, систему подачи сырья, снабженную устройством нагрева, устройства отвода продуктов возгонки и устройство отвода тяжелых остатков, отличающееся тем, что содержит устройство для инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению, содержащее реакторную камеру, имеющую внутреннюю полость, источник ионизирующего излучения, имеющий, по меньшей мере, одно выходное окно, выполненное из материала, проницаемого для электронов выбранной энергии и внешней стороной сообщенное с внутренней полостью реакторной камеры, устройство подачи сырья в реакторную камеру, снабженное устройством нагрева сырья, устройство отвода продуктов переработки из реакторной камеры и устройство подачи газовой среды во внутреннюю полость реакторной камеры, а устройство подачи сырья выполнено с возможностью формирования в реакторной камере слоя или потока сырья требуемой толщины, а в качестве источника ионизирующего излучения содержит источник, обеспечивающий создание, по меньшей мере, одного пучка релятивистских электронов с энергией в диапазоне от около 0,5 до около 10,0 МэВ перпендикулярно, по меньшей мере, одной поверхности слоя или потока сырья, и при этом устройство подачи сырья в реакторную камеру сообщено с системой подачи сырья и с устройством отвода тяжелых остатков, а устройство отвода продуктов переработки из реакторной камеры сообщено с устройствами отвода продуктов возгонки и с входом ректификационной колонны.

При этом в установке, согласно изобретению, целесообразно, чтобы устройство подачи сырья было выполнено с возможностью регулирования геометрических параметров поперечного сечения потока сырья.

При этом, согласно изобретению, устройство может дополнительно содержать второй источник ионизирующего излучения, обеспечивающий пучок релятивистских электронов с энергией в диапазоне от около 0,5 до около 10,0 МэВ и имеющий, по меньшей мере, одно выходное окно, выполненное из материала, проницаемого для электронов выбранной энергии и внешней стороной сообщенное с внутренней полостью реакторной камеры, и выходные окна первого и второго источников размещены на противолежащих стенках реакторной камеры напротив друг друга, и реакторная камера приспособлена для размещения слоя или потока сырья в окружении газовой среды между выходным окном первого и выходным окном второго источника электронного излучения.

При этом, согласно изобретению, предпочтительно, чтобы источник электронного излучения обеспечивал создание, по меньшей мере, одного пучка релятивистских электронов с энергией в диапазоне от около 0,5 до около 2,5 МэВ, что позволяет использовать существующие промышленно применимые источники электронного излучения - ускорители.

При этом, согласно изобретению, устройство инициирования цепных реакций диссоциации и поликонденсации в качестве источника ионизирующего излучения может содержать источник, приспособленный для создания пучка релятивистских электронов в непрерывном режиме.

Кроме того, согласно изобретению, устройство для инициирования цепных реакций диссоциации и поликонденсации в качестве источника ионизирующего излучения может содержать источник, приспособленный для создания пучка релятивистских электронов в импульсно-периодическом режиме.

Такое выполнение установки электронно-стимулированного крекинга делает возможным многократную обработку продуктов возгонки и тяжелых остатков, а также при этом позволяет использовать тепло продуктов возгонки и тяжелых остатков для нагрева сырья, поступающего на обработку в устройство для иницирования цепных реакций диссоциации и поликонденсации.

При этом производительность устройства для инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению может быть согласована с производительностью установки электронно-стимулированного крекинга. В дальнейшем изобретение поясняется описанием примеров осуществления изобретения и прилагаемыми чертежами, на которых:

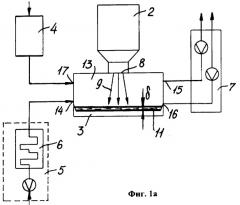

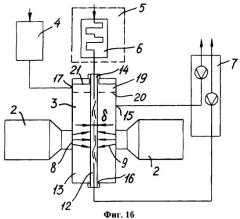

Фиг.1а, 1б - устройство для инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению, 1а - вариант для обработки слоя сырья, 1б - вариант для обработки потока сырья.

Фиг.1с - вид по стрелке А на фиг.1а, 1б.

Фиг.2 - график величины поглощенной энергии по глубине поглощения при облучении слоя сырья с одной стороны, согласно изобретению.

Фиг.3 - график величины поглощенной энергии по глубине поглощения при облучении слоя сырья с двух противоположных сторон, согласно изобретению.

Фиг.4 - график зависимости выхода топливных фракций от температуры сырья при облучении слоя сырья с одной стороны.

Фиг.5 - установка электронно-стимулированного крекинга углеводородов согласно изобретению, вариант выполнения.

Способ инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению был осуществлен в устройстве для инициирования цепных реакций диссоциации и поликонденсации согласно изобретению

На Фиг.1 показано схематично конструктивное выполнение устройства 1 для инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению, на Фиг.1а - приспособленного для обработки дискретных порций исходного углеводородсодержащего сырья с одной стороны, на Фиг.1б - приспособленного для обработки потока исходного сырья с двух сторон.

Устройства 1 (Фиг.1a, 1б) содержат источник 2 ионизирующего излучения, реакторную камеру 3, устройство 4 подачи газовой среды в реакторную камеру 3, устройство 5 подачи сырья в реакторную камеру 3, снабженное устройством 6 нагрева сырья, устройство 7 отвода газообразных и жидких продуктов переработки.

Источником 2 электронного излучения могут быть ускорители, обеспечивающие, согласно изобретению, пучок релятивистских электронов с энергией в диапазоне от около 0,5 до около 10,0 МэВ, преимущественно наиболее широко применяемые ускорители с энергией электронного излучения в диапазоне от 1,5 до 2,5 МэВ, например, мощностью до 100 кВт. Или ускорители, обеспечивающие пучок электронов в непрерывном режиме или в импульсно-периодическом режиме.

Источник 2 электронного излучения имеет выходное окно 8 для выхода пучка 9 электронов, плоскость которого выполнена из материала, проницаемого для электронов с выбранным уровнем энергии, например, из титановой фольги.

Реакторная камера 3 (Фиг.1a, 1б) выполнена, например, металлической и имеет внутреннюю полость 10, приспособленную для размещения слоя 11 (Фиг.1а) или потока 12 (Фиг.1б) исходного сырья в окружении газовой среды 13 при атмосферном давлении. Реакторная камера 3 снабжена отверстием 14 для подачи сырья во внутреннюю полость 10, соединенным с устройством 5 подачи сырья, и отверстиями 15, 16, соединенными с устройством 7 отвода газообразных и жидких продуктов переработки из внутренней полости 10.

Реакторная камера 3 снабжена также отверстием 17 для ввода газовой среды, соединенное с устройством 4 подачи газовой среды.

На боковой поверхности реакторной камеры 3 (Фиг.1a, 1б) выполнен вырез 18 (Фиг.1с), по форме и размерам соответствующий выходному окну 8 источника 2 ионизирующего излучения, а источник 2 размещен таким образом, чтобы выходное окно 8 было совмещено с вырезом 18 реакторной камеры 3 и пучок 9 релятивистских электронов был перпендикулярен поверхности слоя 11 (Фиг.1a) или поверхности потока 12 (Фиг.1б) исходного сырья.

Выходное окно 8 может быть выполнено, например, в виде прямоугольника, длина которого соответствует ширине потока 12 или слоя 11 обрабатываемого сырья.

Устройство 4 подачи газовой среды 13 может содержать, например, коллектор 19 (Фиг.1б), выполненный в верхней части реакторной камеры 3 и сообщенный с внутренней полостью 10 отверстиями 20, расположенными по периферии торца 21 реакторной камеры 3. Таким образом обеспечивают подачу газовой среды 13 вдоль стенок реакторной камеры 3 для охлаждения ее стенок и фольги выходного окна 8 источника 2 ионизирующего излучения.

Устройство 5 подачи исходного сырья может обеспечивать подачу сырья в реакторную камеру 3, например, струей, с созданием в реакторной камере 3 слоя 11 сырья (Фиг.1а) заданной толщины, например, в приспособленной для его размещения емкости, согласно изобретению, заполняя ее до заданной глубины δ, согласно изобретению, равной расчетной величине λ глубины поглощения. При этом емкость может быть выполнена, например, в виде лотка. Или устройство 5 подачи сырья может быть приспособлено для формирования в реакторной камере 3 потока 12 исходного сырья (Фиг.1б) заданной толщины δ, согласно изобретению, равной расчетной глубине λ поглощения электронного излучения, определенной из соотношения

λ×ρ=0,5 Е-0,1,

где Е - энергия электронов, ρ - плотность сырья,

и ширины, соответствующей длине выходного окна 8, например, в виде плоской струи, обращенной одной из плоскостей в сторону выреза 18 с выходным окном 8.

Устройство 5 подачи исходного сырья снабжено устройством 6 нагрева сырья, выполненным, например, в виде термостата или теплообменника. При этом в качестве рабочего тела теплообменника могут быть использованы, например, тяжелые фракции, полученные после возгонки обработанного сырья, имеющие температуру выше 410°С.

Устройство 7 отвода газообразных и жидких продуктов переработки содержит, например, магистральные насосы и трубопроводы для перекачки продуктов переработки. При применении устройства 1 в составе промышленных установок электронно-стимулированного крекинга отделение жидких и газообразных продуктов может происходить также в ректификационной колонне.

Способ иницирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению может быть осуществлен при обработке слоя углеводородсодержащего сырья, например мазута, нагретого до температуры не ниже 410°С, толщиной δ=λ или δ=∑λi соответственно облучением с одной стороны или с двух противоположных сторон (i=1; 2), пучком релятивистских электронов с энергией в диапазоне от около 0,5 до около 10,0 МэВ.

Эффективность инициирования цепных реакций диссоциации и поликонденсации в основном обусловлена эффективностью использования энергии релятивистских электронов, характеризующейся поглощенной энергией электронного излучения и глубиной поглощения электронного излучения.

На Фиг.2 представлен график, иллюстрирующий величину поглощенной энергии как функцию производной для слоя толщиной δ=4,2 см обрабатываемого углеводородсодержащего сырья - мазута, имеющего плотность ρ=0,993 г/см3, для расчетной глубины поглощения λ=4,93 см при облучении слоя с одной стороны электронным излучением с энергией электронов 10,0 МэВ.

Из графика видно, что при обработке слоя мазута толщиной δ=4,2 см электронами с энергией 10,0 МэВ величина поглощенной энергии до толщины слоя δ=3,0 см слабо растет, при толщине 3,0 см составляет 2,35 МэВ на электрон, а затем резко уменьшается, что свидетельствует о существовании предела эффективного использования мощности излучения. Аналогичная картина наблюдается при обработке релятивистскими электронами, имеющими величину энергии в диапазоне от около 0,2 МэВ до около 10,0 МэВ. Поэтому, согласно изобретению, целесообразно выбирать толщину δ обрабатываемого слоя сырья, равную глубине λ поглощения излучения при обработке слоя с одной стороны или сумме глубин λi поглощения излучения при обработке слоя со стороны i.

Глубина λi поглощения электронного излучения одной стороной слоя при работе в диапазоне энергии электронов, согласно изобретению, от около 0,5 до около 10,0 МэВ, рассчитанная по известному специалистам соотношению

λ×ρ=0,5 Е-0,1,

где Е - энергия электрона, МэВ,

ρ - плотность исходного сырья, г/см3,

составляет от около λ=0,15/ρ до около λ=4,9/ρ. Например, для мазута, имеющего плотность 0,93 г/см3, при обработке его с одной стороны релятивистскими электронами с энергией 0,5 МэВ глубина λ поглощения составляет 0,16 см, а при обработке электронами с энергией 10,0 МэВ глубина λ поглощения составит 5,3 см, поэтому в случае обработки слоя сырья электронами энергии 0,5 или 10,0 МэВ с одной стороны предпочтительная толщина δ слоя сырья будет соответственно 0,16 см и 5,3 см.

Избежать неэффективного использования мощности электронного излучения, согласно изобретению, позволяет также облучение слоя или потока с двух противоположных сторон.

На Фиг.3 представлен график, иллюстрирующий величину поглощенной энергии как функцию производной для слоя толщиной δ=8,0 см, равной сумме расчетных величин глубины поглощения энергии электронов каждой стороной слоя или потока, для случая облучения мазута, имеющего плотность 0,92 г/см3, подвергаемого облучению с двух сторон электронами с энергией 10,0 МэВ. Из графика видно, что процесс поглощения энергии электронов стабилен в интервале от 0 до 8,0 см, величина поглощенной энергии почти не меняется на различной глубине поглощения, что свидетельствует о наиболее полном использовании энергии электронных пучков источников излучения.

Для обеспечения наиболее эффективного осуществления способа инициирования цепных реакций диссоциации и поликонденсации исходное сырье, согласно изобретению, нагревают до температуры не ниже температуры начала термического разрушения углеводородных молекул сырья, то есть до температуры около 410°С.

На Фиг.4 показана зависимость выхода Q топливных фракций от температуры мазута при применении способа инициирования реакций диссоциации и поликонденсации, кривая "с" - выхода бензиновой фракции, кривая "d" - выхода дизельного топлива, при облучении мазута, имеющего аналогичные выше указанным физико-химические характеристики, релятивистскими электронами с энергией 10,0 МэВ. Из графика видно, что оптимальная температура мазута для электронно-стимулированного крекинга составляет от около 410 до около 420°С. Выход газообразных продуктов резко растет после достижения температуры мазута 400°С и начинает слабо меняться после нагрева до температуры 430÷440°С. Поэтому нагрев сырья выше 430°С потребует значительных энергозатрат, однако не принесет увеличения эффективности ионизирующего облучения.

Устройство 1 для инициирования цепных реакций диссоциации и поликонденсации согласно изобретению работает следующим образом.

Исходное сырье нагревают в устройстве 5 подачи исходного сырья до температуры не менее 410°С и подают в реакторную камеру 3, заполненную газовой средой, содержащей водород и/или алканы, где подвергают облучению релятивистскими электронами энергией в диапазоне от около 0,5 до около 10,0 МэВ, предпочтительно в диапазоне от около 1,5 до около 2,5 МэВ, в режиме непрерывного или импульсно-периодического облучения. При этом газовая среда омывает выходные окна 8 источника излучения 2 и охлаждает фольгу.

Время экспозиции выбирается из соображения достижения в обрабатываемом слое поглощенной дозы 10 кГр.

Исходное сырье может быть использовано как в жидком, так и в газообразном состоянии, может иметь различную плотность, различный химический состав.

В зависимости от количественного соотношения предельных и непредельных углеводородов в обрабатываемом сырье различно и содержание атомов водорода: чем больше предельных углеводородов, тем больше в нем атомов водорода.

Под действием электронного излучения в массе сырья сначала в поверхностных, а затем и в глубинных слоях сначала преобладают процессы, связанные с ионизационными потерями энергии электронов: образуется атомарный водород и ионы водорода, которые инициируют цепные реакции диссоциации углеводородных молекул, образуются свободные радикалы, ионы, которые затем стимулируют термическое разложение длинных молекул, разрывая связи в молекулах предельных и непредельных углеводородов с образованием новых более легких молекул.

При этом газообразные водород и алканы газовой среды, активированные в газовой среде ионизирующим излучением, также вступают в реакции диссоциации длинных углеводородных молекул или нейтрализации химических радикалов и увеличивают выход конечных продуктов.

Затем в массе сырья во внутренних слоях начинают преобладать процессы, связанные с радиационными потерями энергии электронов: в длинных тяжелых молекулах углеводородов происходит разрыв связей, в том числе с высвобождением примесных ионов, например, серы, которые с водородом образуют летучие соединения, например, H2S, которые выводятся из массы сырья с газообразными продуктами переработки.

Жидкие продукты переработки выводят из реакторной камеры через отверстие 16, газообразные - через отверстие 15.

На Фиг.5 показана схема выполнения установки электронно-стимулированного крекинга, в которой устройство 1 для инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению включено в производственный цикл промышленно используемой установки для возгонки углеводородного сырья, преимущественно нефти и нефтепродуктов, содержащей ректификационную колонну 22 для разделения фракций исходного сырья, например, нефти или нефтепродуктов, систему 23 подачи сырья в ректификационную колонну, снабженную теплообменником 24 для нагрева сырья, например, с использованием тепла жидких продуктов переработки нефти, подаваемых в темплообменник из ректификационной колонны 22. Устройство 1 содержит источник 2 ионизирующего излучения, реакторную камеру 3, устройство 4 подачи газовой среды, устройство 5 подачи сырья, снабженное устройством 6 нагрева сырья до необходимой температуры. В качестве сырья для устройства 1 может быть использовано как исходное сырье, так и продукты переработки нефти, подаваемые в устройство 1, например, из ректификационной колонны 22, для первичной или вторичной обработки их ионизирующим излучением с целью обеспечения требуемого углеводородного состава продуктов переработки.

Установка электронно-стимулированного крекинга работает следующим образом: сырье, предназначенное для обработки ионизирующим облучением, предварительно нагревают в теплообменнике 24 или в печи, например, устройства 6 до температуры 410-420°С, подают в реакторную камеру 3, где в атмосфере газообразного водорода или алканов, подаваемых устройством 4, формируют поток сырья заданной толщины. Сформированный таким образом поток облучают пучком релятивистских электронов источника 2 ионизирующего излучения с одной стороны, как показано на Фиг.5, или с двух сторон, и затем жидкие продукты направляют в ретификационную колонну 22 для последующего отделения легких фракций, а газообразные продукты отводят для последующей очистки от вредных примесей. Тяжелые фракции из колонны 22 с помощью устройства 25 отвода тяжелых остатков и устройства 26 их возврата в систему 23 подачи сырья могут быть подвергнуты несколько раз термическому разложению, обработке ионизирующим облучением или после использования их в качестве рабочего тела в теплообменнике направлены в камеры сжигания тепловых электростанций.

Производительность G процесса обработки сырья ионизирующим излучением в устройстве 1 электронно-стимулированного крекинга, с одной стороны, определена соотношением

G=ν·l·ρ·δ,

где ν - скорость потока сырья,

l - ширина потока электронов в направлении, перпендикулярном направлению перемещения потока сырья,

ρ - плотность сырья,

δ - толщина слоя или потока, которая для случая обработки потока или слоя с одной стороны, согласно изобретению, равна глубине поглощения излучения этой стороной слоя, а для случая облучения слоя или потока с двух сторон, согласно изобретению, равна сумме глубин поглощения излучения каждой стороной слоя, и поэтому производительность G устройства 1 инициирования согласно изобретению может регулироваться изменением геометрических и динамических параметров потока.

С другой стороны, производительность G устройства обусловлена также параметрами процесса облучения:

G=P/D,

где Р - мощность пучка релятивистских электронов: Р=Е×I,

где Е - энергия релятивистских электронов, а I - ток пучка релятивистских электронов,

D - средняя доза, поглощенная в слое сырья,

и производительность G устройства 1 электронно-стимулированного крекинга может регулироваться током I ускорителя.

Таким образом, при использовании установки электронно-стимулированного крекинга может быть достигнута задаваемая пользователем производительность устройства 1 в составе установки, а также производительность может регулироваться в течение процесса в зависимости от скорости подачи исходного сырья, плотности продуктов переработки, подвергающихся ионизирующему излучению, с помощью регулирования геометрических параметров потока сырья, например, в устройстве 5 подачи сырья в реакторную камеру с помощью регулирования ширины потока и тока источника ионизирующего излучения. При этом время обработки сырья электронами, то есть время экспозиции будет зависеть от геометрических параметров выходного окна источника излучения, например его высоты.

Примеры 1-6.

Далее описаны примеры применения способа инициирования цепных реакций диссоциации и поликонденсации углеводородов согласно изобретению в устройстве 1 для инициирования цепных реакций диссоциации и поликонденсации согласно изобретению при обработке проб мазута при исходной температуре около 420°С объемом 600 мл, имеющего плотность около 0,992 г/см3, в среде водорода облучением пучком релятивистских электронов энергией 10,0 МэВ, 2,5 МэВ, 1,5 МэВ в течение 20 с с одной стороны и аналогичных проб мазута в среде водорода электронами тех же энергий с двух противоположных сторон. Пробы были помещены в емкость в реакторную камеру слоем соответственно толщиной 4,9 см, 1,2 см и 0,6 см при облучении слоя с одной стороны и слоем толщиной 9,0 см, 2,5 см и 1,5 см при облучении слоя с двух сторон. Усредненная мощность поглощенной дозы на пробу 1,1 кГр/с, мощность дозы в центре пучка электронов составляла до 40 кГр/с, поглощенная доза на всю пробу - более 20 кГр.

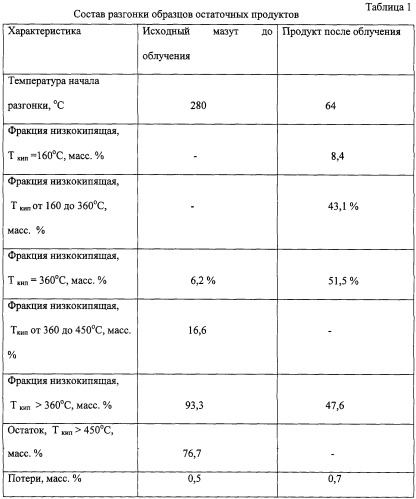

В результате цепной реакции из мазута под действием электронного ионизирующего излучения образовались легкие топливные фракции, которые потом были проанализированы методом разгонки. Сравнительные результаты разгонки исходного сырья, не подвергавшегося облучению электронами, и продуктов переработки, полученных с использованием электронно-стимулированного крекинга согласно изобретению, приведены в Табл.1.

Из таблицы 1 можно сделать вывод, что после обработки мазута релятивистскими электронами в нем значительно возросло содержание легких топливных фракций, имеющих температуру кипения Ткип=360°С (с 6,2% до 51,5%) и Ткип от 160 до 360°С (до 43,1%) за счет уменьшения содержания фракций, имеющих температуру кипения Ткип>360°С (с 93,3% до 47,6%), при этом фракции, имеющие Ткип>450°С, в продуктах переработки отсутствуют.

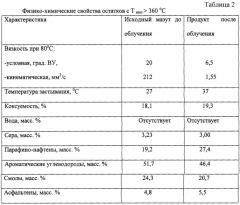

Также были изучены физико-химические свойства остатков, имеющих Ткип>360°С после разгонки исходного мазута, не подвергавшегося облучению, и после разгонки продуктов, полученных после облучения. Результаты представлены в Табл.2.

Из результатов, приведенных в Табл.2, видно, что после обработ