Способ литья под давлением и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано при получении металлических отливок преимущественно на горизонтальных машинах литья под давлением. В цилиндр прессования машины заливают порцию расплавленного металла. Заполняют металлом полости формы и камеры опрессовки. Сжимают металл прессующим плунжером и фиксируют его в неподвижном состоянии. Осуществляют технологическую выдержку для образования корки закристаллизовавшегося металла по поверхности отливки. Затем на отливку накладывают давление путем внедрения прессующего плунжера под закристаллизовавшуюся корку внутрь металла в камере опрессовки. Давление в гидроцилиндр подают короткими импульсами. Регулирование частоты импульсной модуляции осуществляют по программе изменением длительности включенного и выключенного состояний электромагнитных клапанов. Колебательные движения плунжера генерируют в металле упругие и неупругие волны, уплотняющие металл и разрушающие транскристаллитную структуру. Качество отливок повышается за счет повышения эффективности наложения давления на металл в процессе кристаллизации. Обеспечивается расширение номенклатуры отливок, повышение стойкости оснастки. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к литейному производству и может быть использовано при получении металлических отливок преимущественно на горизонтальных машинах литья под давлением.

Известен способ и устройство для управления запрессовыванием металла в полость литейной формы на горизонтальной машине литья под давлением, включающий заливку расплавленного металла в цилиндр прессования, перемещение прессующего плунжера последовательно с первой, второй и третьей скоростями при заполнении полости формы (Патент США №4660620, МКИ 4 В 22 D 17/32, заявлен 08.08.85, опубликован 28.04.87. Offizial Gazette m.1077, №4).

Недостатком способа и устройства для его осуществления при производстве отливок с массивными и переменными по толщине стенками, особенно из сплавов с низкими литейными свойствами являются низкая прочность и пластичность, грубокристаллическая структура, наличие усадочных раковин, а также быстрое разрушение камеры прессования, плунжера и самой пресс-формы.

Наиболее близким к заявленному техническому решению по технической сущности и достигаемому результату является способ литья под давлением, осуществляемый на горизонтальных машинах литья под давлением.

Способ осуществляется следующим образом.

С помощью контрпоршня цилиндр прессования перекрывают со стороны пресс-формы. Заливают порцию металла в цилиндр прессования. Прессующим плунжером порцию металла сжимают между контрпоршнем и прессующим плунжером, после чего металл запрессовывают в форму. Фиксирование положения прессующего плунжера во время выдержки порции металла в цилиндре прессования приводит к образованию воздушного зазора между металлом и цилиндром прессования, а также между металлом и контрпоршнем и прессующим плунжером вследствие усадки металла. Это позволяет снизить рабочую температуру и повысить стойкость цилиндра прессования, контрпоршня и прессующего плунжера (Авторское свидетельство СССР, №1496917 МПК В 22 D 17/00, заявлено 06.04.87. Опубликовано БИ 28.1989 г.).

Данное техническое решение принято за прототип.

Наиболее близким аналогом к заявленному устройству является устройство для литья под давлением, содержащее разъемную форму, механизм прессования с прессующим плунжером и цилиндром прессования, размещенными в неподвижной плите литейной машины и в неподвижной части формы, вторая часть которой размещена на подвижной плите литейной машины. Машина оснащена гидравлическим приводом и системой управления, причем цилиндр прессования со стороны, обращенной к отливке, оснащен камерой опрессовки (GB 2056338 A, B 22 D 17/00, 18.03.1981).

Недостатками аналогов являются: недостаточная пропрессовка металла вследствие высокого сопротивления движению прессующего плунжера, оказываемого корочкой металла, закристаллизовавшегося в цилиндре прессования во время выдержки при фиксированном положении прессующего плунжера, что приводит к браку при формировании отливок.

Задачей, решаемой изобретением, является повышение качества отливок, расширение номенклатуры сплавов и отливок, изготавливаемых из них, а также повышение стойкости деталей технологической оснастки, контактирующих с расплавленным металлом за счет повышения эффективности наложения давления на металл в процессе кристаллизации отливки.

Решение поставленной задачи достигается тем, что в способе литья под давлением, включающем заливку дозированного объема расплавленного металла в цилиндр прессования, заполнение полости формы расплавом, сжатие металла прессующим плунжером, фиксирование положения прессующего плунжера во время технологической выдержки металла в форме и в цилиндре прессования, последующее наложение давления и выдержку, расплав во время заполнения полости формы заливают в камеру опрессовки, связанную с полостями формы для отливок массивными питателями, наложение давления после технологической выдержки осуществляют путем внедрения прессующего плунжера внутрь камеры опрессовки в режиме импульсной модуляции давления рабочей жидкости в гидроцилиндре, связанном с прессующим плунжером, с переменной частотой до момента окончания кристаллизации, регулирование частоты импульсной модуляции осуществляется по программе, изменением длительности включенного и выключенного состояний электромагнитных клапанов, через которые рабочая жидкость под давлением подается в гидроцилиндр, связанный с прессующим плунжером.

Кроме того, решение задачи обусловлено тем, что в устройстве для литья под давлением, содержащем установленный на литейной машине, оснащенной гидравлическим приводом и системой управления, механизм прессования с прессующим плунжером и цилиндром прессования, размещенными в корпусе, связанную с ними разъемную пресс-форму с литейной полостью, механизм прессования оснащен дополнительно камерой опрессовки, размещенной в цилиндре прессования в виде усеченного конуса с углом конусности, обеспечивающим извлечение его при разъеме формы, с диаметром меньшего основания на две толщины закристаллизовавшейся во время технологической выдержки корки больше диаметра плунжера объемом 0,15 от объема заливаемого металла, а прессующий плунжер оснащен пресс-шайбой, запрессовываемой внутрь камеры опрессовки, объемом не менее 0,1 от объема заливаемого металла.

Заливка расплава в камеру опрессовки позволяет накопить до начала кристаллизации объем металла, достаточный для компенсации усадки металла отливки в жидком, твердожидком и твердом состояниях. Использование пресс-шайбы позволяет защитить прессующий плунжер от попадания расплава в зазор между этим плунжером и цилиндром прессования, что исключает образование задиров на трущихся поверхностях.

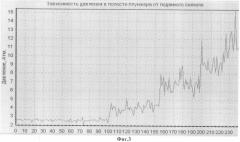

Наложение давления после технологической выдержки в режиме импульсной модуляции давления рабочей жидкости в гидроцилиндре, связанном с прессующим плунжером, с переменой частотой по программе изменением длительности включенного и выключенного состояний электромагнитных клапанов, через которые рабочая жидкость подается в гидроцилиндр, связанный с прессующим плунжером, до момента окончания кристаллизации позволяет с меньшим усилием раздробить образовавшуюся на торце пресс-шайбы корочку закристаллизовавшегося металла, а в последующем на основе того же принципа “отбойного молотка” (во время отключения давления пресс-шайба действием упругих сил отбрасывается назад) происходит разрушение кончиков кристаллов, которые охватывают пресс-шайбу по наружной поверхности во время ее движения внутрь камеры опрессовки; изменением частоты модуляции подбирается оптимальный режим наложения давления, исключается наложение высокого давления на незакристаллизовавшийся металл, обеспечивается непрерывная опрессовка металла внутри камеры прессования и передавливание металла на компенсацию усадки в самые отдаленные зоны отливки; распространение механических волн вдоль фронта кристаллизации обеспечивает пропитку кристаллов, разрушает транскристаллитное строение, способствует формированию плотной однородной структуры.

Изменение частоты импульсной модуляции осуществляют с учетом массы, толщины стенки, литейно-технологических свойств сплава и конфигурации отливки на основе накопленного эмпирического опыта. Установлено, что с увеличением массы отливки в начале наложения давления частоту необходимо уменьшать, а длительность выключенного состояния по сравнению с включенным состоянием увеличивать. По мере увеличения толщины корки, напротив, частоту надо увеличивать, одновременно уменьшая время выключенного состояния. На основе экспериментальных и расчетных данных определяют продолжительность кристаллизации.

Вначале устанавливают частоту 1 Гц, пауза 0,5 с. Затем постепенно частоту повышают до 15 Гц.

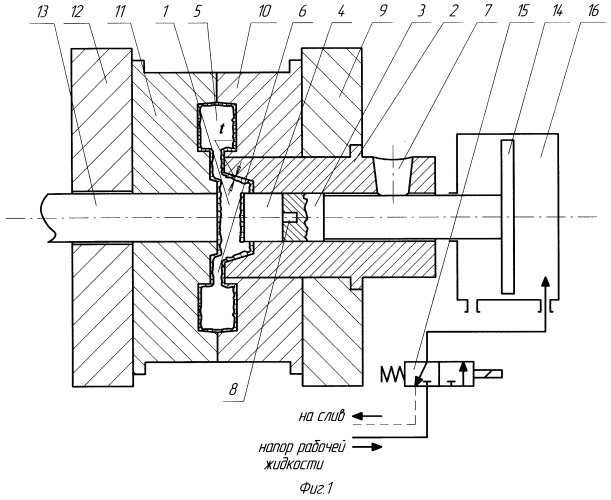

На фиг.1 представлено устройство для литья под давлением, общий вид, разрез.

Устройство для осуществления литья под давлением содержит камеру опрессовки 1, расположенную в виде углубления в цилиндре прессования 2, имеющую форму усеченного конуса с углом конусности, обеспечивающим выход пресс-остатка при раскрытии формы, с диаметром меньшего основания, превышающим диаметр прессующего плунжера 3 на две толщины t закристаллизовавшейся во время технологической выдержки корки металла объемом 0,15 от объема заливаемого металла, а прессующий плунжер 3 снабжен пресс-шайбой 4, объем которой не меньше 0,10 объема заливаемого металла. Камера опрессовки 1 с полостями для отливок 5 сообщается через питатели 6, сечение которых подбирается из условия, чтобы в них металл закристаллизовался не раньше, чем закончится кристаллизация отливок. Пресс-шайба 4 представляет собой инструмент одноразового использования, который через отверстие цилиндра прессования 7 выступающим элементом 8 вставляется в прессующий плунжер 3. После опрессовки и окончания кристаллизации пресс-шайба 4 остается внутри пресс-остатка, что дает возможность беспрепятственно отводить прессующий плунжер 3 в исходное положение перед следующей заливкой.

Объем камеры опрессовки выбран на основании расчетов. При линейной усадке сплава, например 2%, объемная составляет 6%. При наложении давления изнутри отливка плотно прижимается к стенке формы, зазор между отливкой и формой исчезает, на это необходимо запрессовать внутрь отливки около 4% от общего объема. К моменту окончания кристаллизации отливок часть объема металла внутри камеры опрессовки закристаллизуется. На это предусматривается около 5% от общего объема. Из тех же соображений выбирается длина пресс-шайбы. Для того чтобы из полости камеры опрессовки выдавить на компенсацию усадки отливок около 10% общего объема металла и при этом не погружать прессующий плунжер внутрь металла, объем пресс-шайбы должен быть не менее 10% объема металла, заливаемого в цилиндр прессования.

Цилиндр прессования 2 установлен на неподвижной плите 9 машины для литья под давлением и сообщен с неподвижной частью 10 разъемной пресс-формы. Подвижная часть 11 пресс-формы установлена на подвижной плите 12 машины. В отверстии подвижной части пресс-формы предусмотрен выталкиватель 13.

Уклоны на отливке и в камере опрессовки выбраны такими, чтобы после раскрытия формы литой блок оставался в подвижной части формы и удалялся выталкивателем 13. Можно использовать также плиту толкателей для отрыва отливок и питателей.

Прессующий плунжер 3 связан с поршнем 14 гидравлического привода. Рабочая жидкость в полость гидроцилиндра попадает через электромагнитный клапан 15, который по программе системы управления может работать в режиме непрерывной подачи рабочей жидкости или в режиме импульсной модуляции давления.

После заливки дозированной порции металл сжимают прессующим плунжером, точнее пресс-шайбой. В это время клапан 15 работает в режиме непрерывной подачи рабочей жидкости в гидроцилиндр 16. При достижении давления, необходимого для четкого оформления конфигурации отливки, клапан 15 перекрывают, подачу рабочей жидкости в гидроцилиндр прекращают, фиксируя таким образом прессующий плунжер в неподвижном состоянии. После технологической выдержки давление рабочей жидкости в гидроцилиндр 16 через клапан 15 подают короткими импульсами, частоту которых постепенно наращивают от 1 Гц в начале процесса. В первом приближении продолжительность паузы принимают равной половине периода, т.е. время включенного состояния составляет 0,5 с, выключенного - 0,5 с. С увеличением частоты и общего числа включений усилие на пресс-шайбу возрастает, соответственно увеличиваются и достигают требуемого для преодоления сопротивления твердой корки касательные напряжения. Пресс-шайба 4, устанавливаемая в прессующий плунжер 3 выступающим элементом 8, перерезает, как показано на фиг.1, корку кристаллов и ее движение по каналам обратной связи воспринимается системой управления. На этапе компенсации усадки частота импульсов выступает в качестве контролируемого, регулируемого и управляемого параметра. Скорость компенсации усадки должна быть приведена в соответствие с темпом кристаллизации, говоря другими словами на протяжении времени кристаллизации отливки внутрь отливки за отрезок времени запрессовывается столько металла, сколько необходимо для компенсации усадки того объема металла, который закристаллизовался за этот отрезок времени.

Осцилляция инструмента, используемого для наложения давления, позволяет в процессе возвратно-поступательного движения разрушать кончики кристаллов, которые в отсутствие колебаний “схватывают” прессующий плунжер, создавая трудно преодолимое сопротивление движению. Это с одной стороны. С другой стороны, “активация” пресс-шайбы выступает как внешнее энергетическое воздействие, которое приводит жидкость с растворенными в ней газами и межкластерными пространствами в состояние вынужденных упругих и неупругих колебаний, которые, в свою очередь, помимо чисто механического уплотнения межкристаллических пространств и разрушения транскристаллитной структуры определяют характер межатомных взаимодействий и формирование структур с более высоким уровнем самоорганизации. По мере роста кристаллов и понижения температуры незакристаллизовавшегося металла частота импульсов увеличивается до 15 Гц, после кристаллизации 60...70% всего объема металла электромагнитный клапан переводится в режим непрерывной подачи рабочей жидкости в гидроцилиндр, при котором давление на металл повышается до 400...5 00 МПа, что обеспечивает опрессовку кристаллизующегося металла, формирование плотной однородной структуры.

На фиг.2 приведен принцип импульсной модуляции, а на фиг.3 показано, как импульсная модуляция обеспечивает постепенное по требуемому закону нарастание давления.

Устройство работает следующим образом.

Расплавленный металл, температура которого контролируется термопарой погружения и поддерживается постоянной, мерной порцией заливают через заливочное отверстие 7 в цилиндр прессования 2. При включении гидроцилиндра осуществляется заполнение расплавленным металлом полости формы для отливок и питателей, а также камеры опрессовки 1. В это время клапан 15 работает в режиме непрерывной подачи рабочей жидкости, что в условиях контроля дает возможность опрессовать металл давлением, необходимым для четкого оформления конфигурации отливки. После достижения опрессовки жидкого металла клапан 15 перекрывает подачу рабочей жидкости в гидроцилиндр, после чего прессующий плунжер 3 с пресс-шайбой 4 в течение технологической выдержки удерживается в фиксированном положении. По поверхности контакта с формой, камерой опрессовки, пресс-шайбой и выталкивателем 13 образуется и растет корка кристаллов. В результате усадки между формой и отливкой образуется зазор. Образовавшиеся кристаллы формируются при высоких скоростях охлаждения и эффективной подпитке жидким металлом, поэтому их структура, плотность и механические свойства отвечают высоким требованиям. В то же время благодаря технологической выдержке время контакта расплавленного металла с формой и другими деталями технологической оснастки сведено к минимуму. После технологической выдержки, длительность которой зависит от конкретных условий и может составлять от нескольких секунд до десяти и более секунд, клапан 15 переводят в режим импульсной модуляции, постепенно повышая частоту от 1 Гц, усилие, накладываемое на корку по торцу пресс-шайбы 4, увеличивают до момента преодоления сопротивления - полного перерезания стенки кристаллов. Подача давления короткими импульсами способствует ослаблению сил связи растущих кристаллов с поверхностью пресс-шайбы. Это позволяет без помех контролировать давление, накладываемое на жидкий металл внутри камеры опрессовки. Колебательные движения пресс-шайбы генерируют в металле упругие и неупругие волны, которые уплотняют металл, разрушают транскристаллитное строение, способствуют формированию плотного с благоприятной структурой металла. По мере роста кристаллов в сечении стенки отливки и снижения температуры металла в камере опрессовки частоту колебаний повышают до 15 Гц, оставляя длительность пауз равной, например, половине периода, а после того как закристаллизуется 60...70% общего объема металла клапан 15 переводят в режим непрерывной подачи рабочей жидкости в гидроцилиндр 16, давление на металл в камере опрессовки повышают до 400...500 МПа, обеспечивая до конца кристаллизации компенсацию усадки и формирование плотной без дефектов отливки.

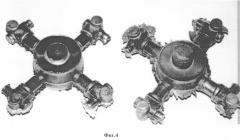

Пример. Изготавливали заготовку из латуни ЛС59-1 (фиг.4). Применяемая 4-местная форма приведена на фиг.5.

Сплав, выплавленный в индукционной тигельной печи, при температуре 1120...1150°С массой 4,5 кг заливали через отверстие 7 в цилиндр прессования 2. В качестве смазки использовали графитную эмульсию. По программе электромагнитный клапан включали в режим непрерывной подачи рабочей жидкости в полость гидроцилиндра 16, поршень которого приводит в движение прессующий плунжер 3 диаметром 50 мм с пресс-шайбой 4, обеспечивая заполнение полостей формы, а также камеры опрессовки 1 конической формы с углом конусосности 5°, достаточного для легкого извлечения пресс-остатка, с диаметром меньшего основания 50+2t=60, t - толщина корки, образующейся во время технологической выдержки, t<5 мм. При достижении давления на металл 20...30 МПа положение прессующего плунжера 3 и пресс-шайбы 4 фиксируют, дают технологическую выдержку 3...4 с. Рассчитывают время кристаллизации отливки с учетом экспериментально установленного распределения температур в стенке формы. Время кристаллизации отливки составляет 50 с. В течение 30 с частоту импульсной модуляции давления рабочей

жидкости, подаваемой в гидроцилиндр 16, постепенно увеличивают от 1 Гц до 15 Гц, оставляя время паузы равным половине периода колебаний. При частоте 5 Гц прессующий плунжер 3 с пресс-шайбой 4 преодолевают сопротивление твердой корки, пресс-шайба 4 входит под корку, сжимая в импульсном режиме жидкий металл и разрушая кончики кристаллов, которые прорастают до касания с наружной поверхностью пресс-шайбы 4. К моменту времени 30 с кристаллизуется около 70% общего объема металла. В этот момент давление на металл возрастает до 150..200 МПа. После чего клапан 15 включается в режим непрерывной подачи рабочей жидкости в гидроцилиндр 16, в течение последующих 20 секунд давление на металл повышается до 400...500 МПа перед окончанием процесса дается выдержка 3...5 мин для охлаждения отливки. Пресс-шайба, объем которой соответствует массе латуни ЛС59-1 450 г, полностью запрессовывается внутрь камеры опрессовки, при движении прессующего плунжера в обратном направлении пресс-шайба остается внутри пресс-остатка. Перед следующей заливкой новая пресс-шайба устанавливается в прессующий плунжер через отверстие 7 в цилиндре прессования. Во время раскрытия формы отливка остается в подвижной части 11, откуда на склиз выталкивается с помощью выталкивателя 13. От полученного блока отливки отрезаются и передаются на дальнейшую обработку. Пресс-шайба вырезается из пресс-остатка и в случае удовлетворительного состояния используется повторно.

Исследования микроструктуры, плотности, механических свойств и герметичности под давлением до 10 МПа показали, что полученные отливки имеют более высокое качество по сравнению с аналогичными отливками, получаемыми с применение известных способов и устройств для литья под давлением.

Разработанный способ распространен на сплавы с низкими литейно-технологическими свойствами, что позволяет расширить номенклатуру отливок на массивные заготовки, в том числе и с переменной толщиной стенки.

1. Способ литья под давлением, включающий заливку дозированного объема расплавленного металла через отверстие в цилиндр прессования, заполнение полости формы расплавленным металлом, сжатие металла, фиксирование прессующего плунжера во время технологической выдержки для образования корки закристаллизовавшегося металла по поверхности отливки и выдержку отливки под давлением, отличающийся тем, что давление на отливку после технологической выдержки накладывают путем внедрения прессующего плунжера под закристаллизовавшуюся корку внутрь металла в камере опрессовки в режиме импульсной модуляции давления рабочей жидкости в гидроцилиндре, связанном с прессующим плунжером, с переменной частотой до момента окончания кристаллизации, при этом регулирование частоты импульсной модуляции осуществляют по программе изменением длительности включенного и выключенного состояний электромагнитных клапанов.

2. Устройство для литья под давлением, содержащее разъемную форму, механизм прессования с прессующим плунжером и цилиндром прессования, размещенными в неподвижной плите литейной машины и в неподвижной части формы, вторая часть которой размещена на подвижной плите литейной машины, оснащенной гидравлическим приводом и системой управления, причем цилиндр прессования со стороны, обращенной к отливке, оснащен камерой опрессовки, отличающийся тем, что камера опрессовки выполнена в форме усеченного конуса с углом конусности, обеспечивающим удаление пресс-остатка из камеры опрессовки, с диаметром меньшего основания, большим диаметра прессующего плунжера на две толщины затвердевшей во время технологической выдержки корки металла, объемом, составляющим 0,15 от общего объема металла.