Способ наплавки меди или медных сплавов на подложку из высоколегированных никелевых сплавов

Иллюстрации

Показать всеИзобретение относится к области энергетического машиностроения и может быть использовано при изготовлении деталей, эксплуатация поверхностных слоев которых включает эррозионно-коррозионные воздействия, высокие механические нагрузки, действие криогенных температур, в частности в энергетических установках или в установках химического производства. Способ наплавки меди или медных сплавов на подложку из высоколегированных никелевых сплавов включает укладку медной пластины присадки-накладки на подложку и ее расплавление дуговой сваркой неплавящимся электродом. Перед укладкой пластин на соприкасающиеся поверхности наносят слои флюса, а торцевые кромки медной пластины и расположенные у ее кромок участки подложки по всему периметру изолируют от контакта с плазмой дуги. Наплавку осуществляют при температуре плавления накладки без оплавления основного металла подложки. Техническим результатом изобретения является повышение качества наплавки. 5 з.п. ф-лы, 3 ил.

Реферат

Область техники

Данное изобретение относится к области энергетического машиностроения и, в частности, к способу наплавки оболочек из меди или медных сплавов на поверхность деталей, выполненных, например, из высоколегированных никелевых дисперсионно-твердеющих сплавов.

Предшествующий уровень техники

В настоящее время в конструкциях ряда энергетических установок применяют паяные соединения колец из меди 5-6 мм с деталями из никелевого дисперсионно-твердеющего сплава (см. патент РФ № 2169647, МКИ В 23 К 1/19, от 1999 г.).

Этот способ включает предварительную термообработку деталей из сплава на никелевой основе - закалку и старение, сборку деталей с размещением припоя на паяемых поверхностях, пайку в защитной атмосфере и последующее охлаждение. Технология пайки этих колец требует применения весьма сложного и энергоемкого оборудования.

Это техническое решение является аналогом заявляемого изобретения.

Известен способ наплавки на поверхность детали, выполненной из высоколегированного дисперсионно-твердеющего сплава на никелевой основе (см. патент РФ № 2063313, МКИ В 23 К 9/04, 1996 г.). Способ включает в себя многослойную наплавку проволоки из сплава на основе никеля в среде защитного газа дугой неплавящимся электродом. При этом сначала наплавляют слой толщиной 0,3-0,4 общей толщины слоя, а затем остальную часть 0,6-0,7 требуемого слоя.

Наплавка слоя на основе никель-хромового сплава, не содержащего легирующих компонентов-упрочнителей, толщиной выше 0,4 от общей толщины наплавки может вызвать появление трещин в околошовной зоне дисперсионно-твердеющего сплава.

Поэтому нанесение второго слоя (0,6-0,7) только усугубит процесс образования трещин в околошовной зоне указанного сплава (аналог предлагаемого изобретения).

Известен другой способ наплавки двух слоев - никелевого сплава и меди на поверхность детали, выполненной из дисперсионно-твердеющего сплава (см. патент РФ №2164196, МКИ В 23 К 9/04, 2001 г.). Способ предусматривает наплавку на поверхность детали первого слоя толщиной 10 мм из никелевого сплава, не содержащего элементы-упрочнители. Наплавку осуществляют с помощью сварочной головки неплавящимся электродом в защитной среде с боковой подачей проволоки. Далее производят механическую обработку наплавленного слоя до получения слоя толщиной ≈1,5 мм. На полученный слой наплавляют проволоку из "чистой" меди, т.е. медного сплава с содержанием меди 93-98%.

Наплавку медного слоя также осуществляют аргонно-дуговой горелкой неплавящимся электродом в среде защитного газа. После чего его подвергают механической обработке до получения слоя толщиной ≈0,1 мм.

Способ по патенту № 2164196 не исключает значительного перемешивания наплавляемого металла толщиной 0,1 мм с металлом первого слоя. Таким образом это техническое решение не решает основной задачи получения требуемого состава наплавляемого материала.

Как указано в описании изобретения по патенту №2164196, указанный способ устраняет дефекты в наплавленных слоях, однако трещины возникают в околошовной зоне дисперсионно-твердеющего сплава.

Данное техническое решение также принимаем за аналог предлагаемого изобретения.

Известен также способ наплавки, предусматривающий введение присадки из наплавочного сплава в виде вставки, предварительно изготовленной по соответствующей форме и уложенной на поверхность детали, подлежащей наплавке, с последующим расплавлением ее дугой неплавящимся электродом в защитном газе (аргоне) на всю ее толщину и обеспечивая при этом оплавление подложки под вставкой (см. Г.Л.Петров. "Сварочные материалы". - Л.: Машиностроение, 1972 г., с.137).

Этим способом можно получить валик наплавки, состав которого зависит от составов присадки и основного металла и их долевого участия в получаемом валике.

Это техническое решение является прототипом предлагаемого изобретения.

Недостатком этого способа наплавки является значительное перемешивание наплавочного металла с основным, поскольку для обеспечения надежной связи наплавки с основным металлом производится его оплавление.

Задача настоящего изобретения состоит в создании способа наплавки, обеспечивающего получение наплавленного слоя, полностью соответствующего составу наплавляемого металла в первом же слое наплавки.

Технический результат от использования изобретения состоит в повышении качества наплавленных соединений в процессе их эксплуатации.

Эта задача решена за счет того, что в способе наплавки меди или медных сплавов на подложку из высоколегированных никелевых сплавов, включающем укладку медной присадки-накладки на подложку, подлежащую наплавке, расплавление медной присадки-наплавки дуговой сваркой в инертном газе неплавящимся электродом, причем перед укладкой присадки-накладки на соприкасающиеся поверхности подложки и присадки-накладки наносят слой флюса, участки подложки, расположенные в зоне возможного возникновения прямого контакта плазмы дуги с подложкой, изолируют от этого экранированием, а наплавку осуществляют при температуре, не превышающей температуры плавления металла подложки без ее оплавления.

Кроме того, другими отличиями является то, что:

- в качестве флюса используют флюс, состоящий из 68-72% борной кислоты, буры 19-21% и фтористого кальция 8-10%;

- в качестве флюса используют флюс, состоящий из 100% борного ангидрида;

- изолирование участков подложки от прямого контакта с плазмой дуги осуществляют графитовыми пластинами;

- изолирование подложки от прямого контакта с плазмой дуги осуществляют присадкой-накладкой в виде медной пластины, ширина и длина которой превышает ширину и длину наплавки не менее чем на 10 мм с каждого края пластины;

- изолирование подложки от прямого контакта с плазмой дуги осуществляют той же медной присадкой-накладкой, имеющей корытообразное сечение.

Краткое описание чертежей

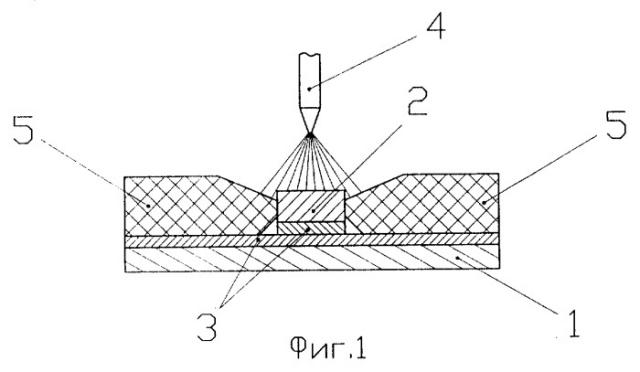

На фиг.1 схематически показан собранный под наплавку образец с графитовыми пластинами.

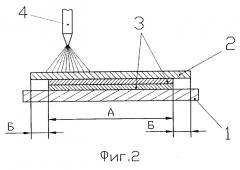

На фиг.2 схематически показан собранный под наплавку образец с медной присадкой-накладкой с увеличенной поверхностью.

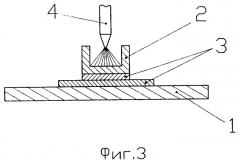

На фиг.3 схематически показан собранный под наплавку образец с медной присадкой-накладкой корытообразного сечения.

Пример реализации изобретения

Наплавку меди на никелевый сплав марки ЭК-61 осуществляли следующим образом. Предварительно из сплава ЭК-61 изготавливали прямоугольную пластину - подложку 1 толщиной 10 мм, а из медной пластины толщиной 2 мм изготавливали присадку-накладку 2 корытообразного сечения. На соприкасаемые поверхности подложки 1 и присадки-накладки 2 кистью наносили водный раствор флюса 3, состоящего из 70% борной кислоты, 20% буры и 10% хлористого кальция. После просушки флюса медная пластина 2 (присадка-накладка) была уложена стороной, покрытой флюсом, на поверхность подложки 1 из ЭК-61, покрытую флюсом. После этого производили расплавление медной присадки-накладки 2 с помощью электрической дуги, горящей между вольфрамовым электродом 4 и дном корытообразной присадки-накладки 2 в среде инертного газа - гелия (фиг.3). Параметры электрической дуги подбирали такими, чтобы температура плавления присадки-накладки 2 была не выше температуры плавления подложки 1 из ЭК-61.

Процесс наплавки проводили таким образом, чтобы он был близок к процессу "напайки" или облуживания медью сплава ЭК-61, при этом сила сварочного тока составляла 160 А, скорость перемещения дуги ≈10 м/час. Расплавленный металл присадки-накладки 2 растекается по нерасплавленной поверхности подложки 1 и как бы спаивается с ним по ширине ≈12 мм при максимальной высоте наплавки ≈3 мм.

Устранение прямого контакта сварочной дуги с материалом подложки 1 достигается установкой экранов, например, графитовой пластины 5 по всему периметру присадки-накладки 2 (фиг.1), выполнением присадки-накладки шириной большей ширины, чем ширина А-наплавки на величину В (фиг.2), или выполнением медной присадки-накладки 2 корытообразной формы (фиг.3).

Покрытие соприкасаемых поверхностей медной пластины (присадки-накладки) и подложки из ЭК-61 флюсом предотвращает окисление контактирующих поверхностей накладки и подложки, улучшает смачивание металла подложки расплавом металла накладки, что создает надежную, прочную связь наплавки с подложкой.

Промышленная применимость

Предложенный способ наплавки меди или медных сплавов на подложку из высоколегированных никелевых сплавов может найти применение при изготовлении деталей, в которых условия эксплуатации поверхностных слоев значительно отличаются от условий эксплуатации всего остального материала изделия, например, повышенной или криогенной температурами, эрозионно-коррозионным воздействием высокоагрессивной окружающей среды в сочетании с высокими механическими нагрузками, высокими требованиями к качеству наплавки в агрегатах энергетических установок, в установках химического производства и др.

1. Способ наплавки меди или медных сплавов на подложку из высоколегированных никелевых сплавов, включающий укладку медной пластины присадки-накладки на подложку и расплавление медной пластины дуговой сваркой неплавящимся электродом, отличающийся тем, что перед укладкой пластин на их соприкасающиеся поверхности наносят слои флюса, а торцевые кромки медной пластины и расположенные у ее кромок участки подложки по всему периметру изолируют от контакта с плазмой дуги, при этом наплавку осуществляют при температуре плавления накладки без оплавления основного металла подложки.

2. Способ по п.1, отличающийся тем, что в качестве флюса используют флюс, состоящий из 68-72% борной кислоты, буры 19-21% и фтористого кальция 8-10%.

3. Способ по п.1, отличающийся тем, что в качестве флюса используют флюс, состоящий из 100% борного ангидрида.

4. Способ по п.1, отличающийся тем, что изолирование торцевых кромок медной пластины и расположенных у ее кромок участков подложки осуществляют графитовыми пластинами.

5. Способ по п.1, отличающийся тем, что изолирование торцевых кромок медной пластины и расположенных у ее кромок участков подложки осуществляют той же медной пластиной присадкой-накладкой, имеющей ширину и длину, превышающие ширину и длину наплавки на величину более 10 мм.

6. Способ по п.1, отличающийся тем, что изолирование боковых торцевых кромок медной пластины и расположенных у границы медной пластины присадки-накладки участков подложки осуществляют той же медной пластиной присадкой-накладкой, имеющей корытообразный профиль.