Система для ультразвуковой обработки поверхностей деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для финишной обработки деталей с использованием энергии ультразвуковых колебаний. Система для ультразвуковой обработки содержит акустическую головку с приливами на ее корпусе и каретку для крепления головки к станку с возможностью смещения вдоль ее продольной оси и для поворота ее вокруг своей вертикальной оси. Каретка акустической головки состоит из двух частей, одна из которых представляет неподвижное основание, закрепленное на подвижной каретке станка, а другая выполнена в виде подвижного основания с контактной площадкой. Последняя соединена с приливами акустической головки посредством стопорных элементов, размещенных в фасонных пазах. В подвижном основании предусмотрены механизм поджатия и рычаг со стопорным элементом. Такая конструкция повышает производительность и качество обработки и сокращает время, затрачиваемое на технологический процесс. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для финишной обработки поверхностей деталей с использованием энергии ультразвуковых колебаний.

Известна "Ультразвуковая головка" (см. описание изобретения к а.с. №1749009, кл. В 24 В 39/04, опубл. в 1992 г.), содержащая акустическую систему, включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен рабочий инструмент, а также устройство вертикального перемещения преобразователя и устройство поворота преобразователя вокруг оси, перпендикулярной основанию.

Недостатком известной ультразвуковой головки является сложная конструкция, ограничивающая ее использование на одном станке с резцом для чистового точения.

Известно также "Устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей" (см. описание изобретения к патенту РФ №2124430, кл. В 24 В 39/00, опубл. в 1999 г.), которое выбрано в качестве прототипа к заявляемому изобретению.

Известное устройство для ультразвуковой упрочняюще-чистовой обработки поверхностей содержит акустическую систему (акустическую головку), включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука с контактными элементами, и шпильку, торец которой выполнен в виде рабочего наконечника, а также приливы для крепления устройства к станку.

Однако размещение известной акустической системы непосредственно в резцедержателе станка не позволяет совмещать операцию чистового точения с финишной обработкой, что в свою очередь ограничивает его технологические возможности и снижает производительность.

В предлагаемом изобретении решается задача повышения производительности и качества обрабатываемых поверхностей деталей, а также сокращения времени, затрачиваемого на технологический процесс обработки.

Для достижения технического результата система для ультразвуковой обработки поверхностей деталей, включающей акустическую головку, содержащую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука с рабочим наконечником, а также приливы, размещенные на наружной поверхности корпуса, согласно изобретению, она снабжена кареткой акустической головки, предназначенной для крепления последней к станку с возможностью смещения вдоль ее продольной оси в зависимости от диаметра обрабатываемой детали, технологического усилия и для поворота ее вокруг своей вертикальной оси в зависимости от износа контактного пятна рабочего наконечника и замены акустической головки, при этом каретка акустической головки состоит из двух частей, одна из которых представляет неподвижное основание, закрепленное на подвижной каретке станка, а другая часть каретки акустической головки выполнена в виде подвижного основания относительно неподвижного, имеющего контактную площадку, выполненную заодно целое с подвижным основанием и соединенную с приливами акустической головки посредством стопорных элементов, размещенных в фасонных пазах, выполненных в приливах и предназначенных для юстировки акустической головки относительно обрабатываемой поверхности детали, причем подвижное основание каретки акустической головки снабжено механизмом поджатия, обеспечивающим акустической головке необходимый диапазон технологических усилий к обрабатываемой поверхности детали, и рычагом со стопорным элементом, предназначенным для горизонтального перемещения акустической головки в зависимости от диаметра обрабатываемой детали и поворота акустической головки относительно обрабатываемой поверхности в зависимости от износа контактного пятна рабочего наконечника и замены акустической головки, при этом в качестве рабочего наконечника использован торец излучателя ультразвука, работающего в режиме продольных колебаний, или торец излучателя ультразвука, работающего в режиме изгибных колебаний, а при необходимости каретка акустической головки снабжена дополнительными стопорными элементами, скрепляющими подвижное и неподвижное основания.

Новым в предлагаемом изобретении является наличие каретки акустической головки, ее конструкция и связь с другими элементами системы для ультразвуковой обработки поверхностей деталей.

Для повышения производительности и качества обрабатываемой поверхности детали требуется комплексная обработка, включающая предварительное чистовое точение с целью повышения класса шероховатости и финишную обработку. Совмещение таких операций на одном станке и на одном установе детали, то есть без съема ее с центров, стало возможным благодаря предлагаемой конструкции каретки акустической головки.

Каретка акустической головки закрепляется на подвижной каретке станка с противоположной стороны относительно резцедержателя с закрепленным в нем резцом для чистового точения и обрабатываемой детали. При этом между воздействиями резца и рабочего наконечника излучателя ультразвука предусмотрен сдвиг во времени. Такая комплексная обработка поверхностей деталей позволяет не только повысить производительность и качество обрабатываемых поверхностей, но и сократить время, затрачиваемое на технологический процесс обработки.

Причем наличие в каретке акустической головки механизма прижатия позволяет обеспечить необходимый диапазон технологических усилий к обрабатываемым поверхностям деталей рабочего наконечника излучателя ультразвука. Регулировка технологических усилий к обрабатываемым поверхностям позволяет повысить качество финишной обработки, а соответственно и качество обрабатываемой поверхности в целом.

Кроме того, наличие рычага со стопорным элементом позволяет производить "грубое" перемещение акустической головки вдоль ее продольной оси в зависимости от диаметра обрабатываемой детали и поворота акустической головки относительно обрабатываемой поверхности детали в зависимости от износа контактного пятна рабочего наконечника.

Помимо этого в предлагаемой системе для ультразвуковой обработки поверхностей деталей предусмотрена и юстировка акустической головки относительно обрабатываемой поверхности, осуществляемая с помощью фасонных пазов, выполненных в приливах.

Эти обстоятельства позволяют расширить технологические возможности системы за счет обработки деталей различных диаметров с одновременным чистовым точением.

В результате этого можно сделать вывод о том, что предлагаемое изобретение обеспечивает технический результат, выражающийся в повышении производительности и качества обрабатываемых поверхностей и сокращении времени, затрачиваемого на технологический процесс обработки.

Изобретение является новым, так как из уровня техники по доступным источникам информации не выявлено аналогичных технических решений с подобной совокупностью отличительных признаков.

Изобретение является промышленно применимым, так как может быть использовано для финишной обработки поверхностей деталей с использованием энергии ультразвуковых колебаний.

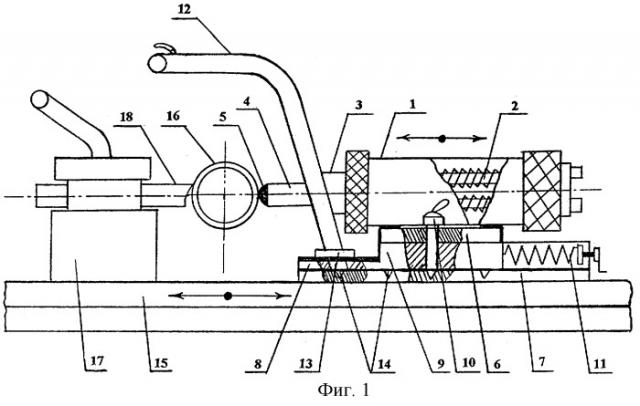

Предлагаемое изобретение поясняется чертежами, где

на фиг.1 представлена заявляемая система для ультразвуковой обработки поверхностей деталей (продольный разрез);

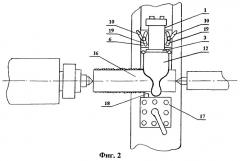

на фиг.2 - заявляемая система (вид сверху), в которой в качестве рабочего наконечник использован торец излучателя ультразвука, работающего в режиме продольных колебаний;

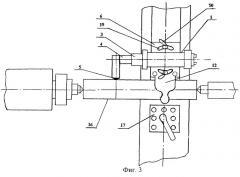

на фиг.3 - заявляемая система (вид сверху), работающая в режиме трансформации продольных колебаний в изгибные.

Заявляемая система (фиг.1) содержит акустическую головку, включающую установленный в корпусе 1 магнитострикционный преобразователь 2, соединенный с концентратором 3, на торцевой части которого закреплен излучатель ультразвука 4 с рабочим наконечником 5, приливы 6, размещенные на поверхности корпуса 1. Система содержит также каретку акустической головки, состоящей из неподвижного основания 7 и подвижного основания 8 с контактной площадкой 9, выполненной заодно целое с подвижным основанием 8. Контактная площадка 9 соединена с приливами 6 акустической головки посредством стопорных элементов 10. Каретка акустической головки содержит также механизм поджатая 11, рычаг 12 со стопорным элементом 13. В зависимости от вида используемого стопорного элемента 13 рычага 12 в неподвижном основании 7 могут быть выполнены стопорные выемки 14 для стопорного элемента 13.

Неподвижное основание 7 закреплено на подвижной каретке 15 станка с противоположной стороны обрабатываемой детали 16 относительно резцедержателя 17 с резцом 18 для чистового точения.

Стопорные элементы 10 (фиг.2) размещены в фасонных пазах 19, выполненных в приливах 6.

В качестве рабочего наконечника 5 (фиг.1) использован торец излучателя ультразвука 4, работающего в режиме продольных колебаний (фиг.2), или торец излучателя ультразвука 4, работающего в режиме изгибных колебаний (фиг.3).

Система для ультразвуковой обработки поверхностей деталей работает следующим образом.

Для начала работы системы резец 18 для чистового точения подводят к обрабатываемой поверхности детали 16. Рабочий наконечник 5 излучателя ультразвука 4 с помощью рычага 12 подводят к обрабатываемой поверхности детали 16 с противоположной от нее стороны относительно резцедержателя 17. С помощью механизма поджатая 11 рабочий наконечник поджимают к обрабатываемой поверхности детали 16.

Подаваемое на обмотку магнитострикционного преобразователя 2 напряжение вызывает в нем колебания ультразвуковой частоты, передаваемые через концентратор 3, излучатель ультразвука 4 и рабочий наконечник 5 на обрабатываемую поверхность детали 16. Рабочий наконечник 5, соприкасаясь с обрабатываемой поверхностью, начинает воздействовать на нее ультразвуковыми колебаниями. Причем воздействия резца 18 и рабочего наконечника 5 сдвинуты во времени.

Технологические параметры (скорость обработки, число оборотов вращения обрабатываемой поверхности деталей, размер чистового точения) режима обработки выбираются в зависимости от физико-механических и технологических требований к обрабатываемым поверхностям деталей.

Вид колебаний, воздействующих на обрабатываемую поверхность, выбирается в зависимости от формы детали.

Предлагаемая система предусматривает использование двух видов колебаний излучателя ультразвука, продольных и изгибных (фиг.2 и 3 соответственно). Для использования продольных колебаний каретка акустической головки поворачивается таким образом, чтобы излучатель ультразвука был направлен преимущественно нормально относительно обрабатываемой поверхности детали.

Для использования акустической головки, трансформирующей продольные колебания в изгибные, каретка должна быть развернута таким образом, чтобы излучатель ультразвука обеспечивал передачу колебаний преимущественно тангенциальных относительно обрабатываемой поверхности детали. При этом разворот акустической головки осуществляется с помощью рычага 12.

Таким образом, предлагаемое изобретение позволяет повысить производительность и качество обрабатываемых поверхностей деталей, а также сократить время, затрачиваемое на технологический процесс обработки.

1. Система для ультразвуковой обработки поверхностей деталей, включающая акустическую головку, содержащую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцовой части которого закреплен излучатель ультразвука с рабочим наконечником, а также приливы, размещенные на наружной поверхности корпуса, отличающаяся тем, что она снабжена кареткой акустической головки, предназначенной для крепления последней к станку с возможностью смещения вдоль ее продольной оси в зависимости от диаметра обрабатываемой детали, технологического усилия и для поворота ее вокруг своей вертикальной оси в зависимости от износа контактного пятна рабочего наконечника и замены акустической головки, при этом каретка акустической головки состоит из двух частей, одна из которых представляет неподвижное основание, закрепленное на подвижной каретке станка, а другая часть каретки акустической головки выполнена в виде подвижного основания относительно неподвижного, имеющего контактную площадку, выполненную за одно целое с подвижным основанием и соединенную с приливами акустической головки посредством стопорных элементов, размещенных в фасонных пазах, выполненных в приливах и предназначенных для юстировки акустической головки относительно обрабатываемой поверхности детали, причем подвижное основание каретки акустической головки снабжено механизмом поджатия, обеспечивающим акустической головке необходимый диапазон технологических усилий к обрабатываемой поверхности детали, и рычагом со стопорным элементом, предназначенным для горизонтального перемещения акустической головки в зависимости от диаметра обрабатываемой детали и поворота акустической головки относительно обрабатываемой поверхности в зависимости от износа контактного пятна рабочего наконечника и замены акустической головки.

2. Система по п.1, отличающаяся тем, что в качестве рабочего наконечника использован торец излучателя ультразвука, работающего в режиме продольных колебаний, или торец излучателя ультразвука, работающего в режиме изгибных колебаний.

3. Система по п.1, отличающаяся тем, что каретка акустической головки, при необходимости, снабжена дополнительными стопорными элементами, скрепляющими подвижное и неподвижное основания.