Способ выделения тонкодисперсных твердых, смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида

Иллюстрации

Показать всеСущность: газы подвергают быстрому охлаждению в закалочной колонне с последующим разделением продуктов пиролиза. Закалку и разделение ведут барботированием через слой жидких сконцентрированных побочных продуктов этих газов в кубе закалочной колонны. Затем парогазовую смесь контактируют с возвращаемым конденсатом в слое регулярной насадки ректификационной зоны с очисткой парогазовой смеси по высоте зоны ректификации. Жидкие сконцентрированные побочные продукты подвергают дополнительной ректификации, которую осуществляют под вакуумом, с выделением и выводом из процесса продуктов, кипящих выше дихлорэтана, и возвратом дистиллята этой ректификации в процесс. Технический результат - получение винилхлорида высокого качества, создание условий для получения перхлорэтилена, трихлорэтилена, снижение затрат труда на очистку колонн ректификации и теплообменного оборудования, экономия энергетических ресурсов. 2 табл., 4 ил.

Реферат

Изобретение относится к технологии основного органического синтеза и может быть использовано при выделении тонкодисперсных твердых, смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида, используемого для получения полимерных материалов, в частности полихлорвинила.

Известен способ выделения тонкодисперсных смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида, имеющих температуру 440-520°С и давление 10-28 атм, путем их быстрого охлаждения в закалочной колонне с последующим разделением продуктов пиролиза дихлорэтана (патент DЕ 3147310, С 07 С 21/06, 18.01.90).

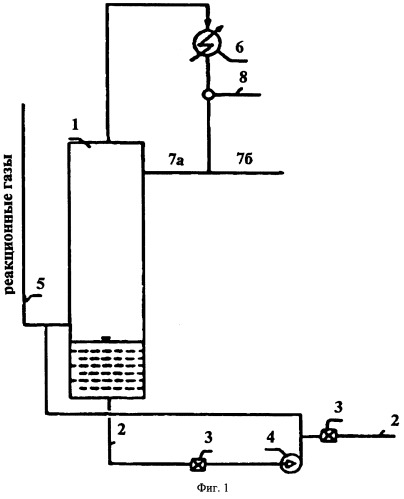

Закалка реакционных газов по этому способу (фиг.1) проводится при температуре 105-200°С в колонне 1, действующей по принципу конденсатора смешения путем разбрызгивания охлажденной циркулирующей с помощью насоса 4 закалочной жидкости 2, образующейся при конденсации реакционных газов. Далее часть 7а сконденсированных в конденсаторе 6 продуктов реакции возвращают в колонну 1, а оставшуюся часть 7б вместе с газообразными продуктами 8 и закалочную жидкость подвергают ректификации в системе ректификационных колонн, предусматривающей выделение в виде дистиллятов первоначально хлористого водорода, затем винилхлорида, далее "легкокипящих" побочных продуктов пиролиза и, наконец, непрореагировавшего дихлорэтана, возвращаемого на пиролиз, который выделяется вместе с "высококипящими побочными продуктами". Отделение возвращаемого на пиролиз дихлорэтана от "высококипящих" побочных продуктов осуществляется совместно с выделением "высококипящих" побочных продуктов из "прямого" дихлорэтана, синтезируемого из этилена и хлора, путем первоначальной отгонки чистого дихлорэтана и затем остаточных количеств дихлорэтана из кубовых продуктов.

Такая классическая схема закалки охлаждением и разделением продуктов реакции путем последовательного выделения легких компонентов имеет ряд серьезных недостатков:

- тяжелые условия работы системы ректификации, включая колонну закалки реакционных газов, из-за наличия в кубовой закалочной жидкости высоковязких продуктов и твердых смолистых частиц. Это вынуждает устанавливать на линиях кубовых жидкостей специальные фильтры 3 для отделения этих примесей. Одновременно наличие таких примесей в кубовых жидкостях ректификационных колонн способствует снижению длительности пробега кипятильников между чистками;

- наличие в технологической схеме колонны закалки циркуляционного насоса и необходимости циркуляции большого потока сильно осмоленной жидкости;

- кубовые остатки ректификации дихлорэтана после выделения возвращаемого на пиролиз дихлорэтана не могут быть использованы для переработки в другие целевые продукты и подлежат уничтожению. В результате безвозвратно теряются ценные продукты, такие как высшие хлорэтаны.

Наиболее близким аналогом данного изобретения (прототипом) является способ выделения тонкодисперсных твердых, смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида, который заключается в следующем (патент RU 2153486 С 07 С 7/09, 7/11, 17/25, 21/06).

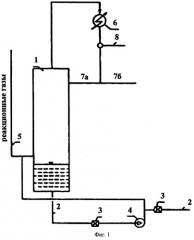

Реакционные газы (температура 440-520°С) из змеевика печи пиролиза дихлорэтана (фиг.2) подают в куб закалочной колонны 1 через барботер в слой жидких сконцентрированных побочных продуктов, находящихся при температуре их кипения 120-200°С. Получаемая парогазовая смесь проходит через каплеотбойные 19 и массообменные 20 тарелки ректификационной зоны закалочной колонны 1 и поступает в виде освобожденной от высококипящих компонентов парогазовой смеси 3 в холодильник 4. Часть конденсата этой парогазовой смеси возвращают в закалочную колонну 1 в виде флегмы 5а, а часть в виде дистиллята 5б совместно с неконденсированным потоком 6 подают на дальнейшее разделение.

Отбираемую из барботажного слоя жидкость 2 подают в испарительный контур, который включает емкость 7, устройство для принудительной циркуляции 8 и испаритель 9. Парогазовую смесь из испарительного контура подают в ректификационную колонну 11 с кипятильником 12, конденсатором 13 и флегмовой емкостью 14 для выделения из нее целевого дихлорэтана в виде дистиллята, часть которого возвращается в ректификационную колонну 11 в виде флегмы с помощью насоса 15, а часть направляется в закалочную колонну 1 с помощью насоса 16. Кубовый продукт 18 из колонны 11 совместно с концентрированными продуктами осмола 17 выводят из системы.

Однако способ имеет ряд существенных недостатков:

- ректификационная колонна 11 работает под атмосферным давлением, что обуславливает высокую температуру кипения в испарителе и, как следствие, осмоление продуктов и образование твердых отложений на поверхности нагрева;

- высокая (около 20 мас.%) концентрация дихлорэтана в отходах, направляемых на утилизацию;

- наличие испарительного контура, включающего емкость 7, устройство для принудительной циркуляции 8 и испаритель 9 делает узел дополнительного разделения жидких побочных продуктов громоздким и металлоемким.

Сущность изобретения заключается в том, что в способе выделения тонкодисперсных твердых, смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида путем их быстрого охлаждения в закалочной колонне и последующего разделения продуктов пиролиза путем барботирования их через слой жидких сконцентрированных побочных продуктов этих газов в кубе закалочной колонны с последующим контактом парогазовой смеси с возвращаемым конденсатом этих газов в ректификационной зоне, обеспечивающим очистку парогазовой смеси от высококипящих продуктов, выводом побочных продуктов и их дополнительной ректификацией с выделением и выводом из процесса тонкодисперсных твердых, смолистых частиц и продуктов, кипящих выше дихлорэтана, и возвратом дистиллята в процесс, дополнительную ректификацию осуществляют под вакуумом в ректификационной колонне, снабженной регулярной насадкой и скоростным испарителем с выводом тонко дисперсных твердых, смолистых частиц и высококипящих побочных продуктов с кубовым остатком колонны.

При осуществлении изобретения достигается следующий технический результат:

- уменьшаются до ~5 мас.% потери дихлорэтана за счет снижения его содержания в отходах, направляемых на утилизацию за счет снижения температуры кипения и устранения процессов полимеризации в испарителе колонны дополнительной ректификации;

- обеспечивается получение винилхлорида высокого качества;

- создаются условия для возможного квалифицированного использования полихлоридов фракции С2, образующихся при синтезе дихлорэтана, например, для получения перхлорэтилена, трихлорэтилена и др;

- обеспечивается концентрирование кокса, смолистых и высококипящих побочных продуктов реакции пиролиза дихлорэтана и вывода их из системы разделения парогазовой смеси с кубовым остатком колонны дополнительной ректификации;

- уменьшаются габариты и металлоемкость установки за счет исключения испарительного контура и подачи жидкости непосредственно в ректификационную колонну.

Наличие одного нового отличительного признака по сравнению с прототипом обуславливает соответствие заявленного технического решения критерию “новизна”.

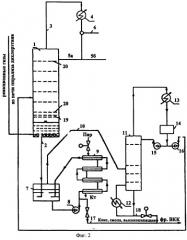

Соответствие заявленного технического решения критерию “изобретательский уровень” обусловлено появлением у совокупности существенных признаков нового технического результата, заключающегося в снижении потерь дихлорэтана в отходах, направляемых на утилизацию, за счет понижения температуры кипения и устранении процессов полимеризации в испарителе колонны дополнительной ректификации. На фиг.3 показана зависимость температуры кипения отходов, направляемых на утилизацию, от давления при разной концентрации дихлорэтана. Видно, что при давлении Р=1 aт температуры кипения смеси с концентрацией дихлорэтана Х=20 мас.% (пунктирная линия, отвечающая работе колонны по прототипу) составляет ~120°С. Если понизить давление до P=0,1 aт, то смесь с меньшей концентрацией дихлорэтана Х=5 мас.% будет иметь температуру кипения t=105°С (кривая 1). Отсюда следует вывод, что не превышая допустимых температур, можно сократить потери дихлорэтана с отходами более чем в три раза.

Проведение процесса ректификации в колонне под вакуумом позволяет снизить температуру кипения смеси в испарителе и отводить на утилизацию смесь с более высоким содержанием высококипящих примесей. Это, в свою очередь, ведет к сокращению потерь дихлорэтана с отходами. На фиг.3 (кривая 4) приведена зависимость температуры кипения жидкости от содержания высококипящих примесей при давлении в кубе колонны Р=0,5 атм. Видно, что температура кипения 113°С соответствует концентрации высококипящих примесей 90 мас.% и, соответственно, концентрации дихлорэтана менее 3 мас.%.

Перечень фигур на чертежах:

Фиг.1 - схема способа выделения тонкодисперсных смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида по аналогу, патенту DE 3147310.

Фиг.2 - схема способа выделения тонкодисперсных смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида по прототипу.

Фиг.3 - зависимость температуры кипения отходов, направляемых на утилизацию, от давления при разной концентрации дихлорэтана.

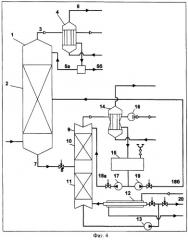

Фиг.4 - схема предлагаемого способа выделения тонкодисперсных смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида.

Способ осуществляется следующим образом. Реакционные газы (температура 440-520°С) из змеевика печи пиролиза дихлорэтана подают в куб закалочной колонны 1 через барботер в слой жидких сконцентрированных побочных продуктов, находящихся при температуре их кипения 120-200°С. Получаемая парогазовая смесь проходит через слой регулярной насадки 2 ректификационной зоны закалочной колонны 1 и поступает в виде освобожденной от высококипящих компонентов парогазовой смеси 3 в холодильник 4.

Часть конденсата этой парогазовой смеси возвращается в колонну 1 в виде флегмы 5а, а часть в виде дистиллята 5б совместно с несконденсированным потоком 6 подают на дальнейшее разделение.

Тонкодисперсные твердые, смолистые продукты из реакционных газов пиролиза задерживаются в барботажном слое закалочной колонны. Отбираемую из барботажного слоя жидкость 7 совместно с тонкодисперсньми смолистыми продуктами подают через редуцирующий вентиль 8 в среднюю часть ректификационной колонны 9, снабженной регулярной насадкой 10 и 11, скоростным испарителем 12, работающим в комплекте с циркуляционньм насосом 13, конденсатором 14 и флегмовой емкостью 15. Вакуум в колонне 9 создается за счет конденсации паров и поддерживается вакуум-насосом 16. Часть конденсата из емкости 15 возвращается насосом 17 в колонну 9 в виде флегмы 18а, а часть 186 насосом 19 направляется в закалочную колонну 1.

Кубовый продукт из колонны 9 совместно с тонкодисперсными смолистыми продуктами 20 выводят из системы на утилизацию.

Использование регулярной насадки и скоростного испарителя, работающего в комплексе с циркуляционным насосом, делает ректификационную колонну 9 нечувствительной к наличию в жидкости твердых тонкодисперсных веществ, которые выводятся совместно с концентрированными высококипящими компонентами. Составы материальных потоков представлены в табл.1.

| Таблица 1 | |||||

| Примерный состав потоков в схеме (фиг.4) | |||||

| Концентрация компонентов, % масс. | |||||

| № п/п | Компоненты смеси | Пирогаз | Поток 3 (пары из закалочной колонны) | Поток 7 (жидкость из закалочной колонны) | Поток 20 (отходы из вакуумной ректификационной колонны) |

| 1 | Хлористый водород | 18,14 | 18.28 | - | - |

| 2 | Ацетон | 0,04 | 0,04 | - | - |

| 3 | Винилхлорид | 30,95 | 31,0 | - | - |

| 4 | 1,1-Дихлорэтан | 0,15 | 0,15 | - | - |

| 5 | Четыреххлористый углерод | 0,05 | 0,05 | - | - |

| 6 | Бензол | 0,72 | 0,70 | - | - |

| 7 | 1,2-Дихлорэтан | 49,58 | 49,76 | 89,0 | 5,0 |

| 8 | Трихлорэтилен | 0,15 | 0,02 | 4,3 | 38,9 |

| 9 | 1,1,2-Трихлорэтан | 0,01 | 0,02 | 0,3 | 2,7 |

| 10 | М-Дихлорбензол | 0,06 | 0,02 | 1,7 | 15,4 |

| 11 | Тетрахлорэтилен | 0,15 | 0,02 | 4,2 | 38,0 |

| 12 | Тонкодисперсные твердые продукты | + | - | + | + |

Пример 1 осуществления способа.

Из барботажного слоя жидкость в количестве 1600 кг/час подается в среднюю часть вакуумной ректификационной колонны 9, снабженной регулярной насадкой и орошаемой сверху флегмой в количестве 1450 кг/час. Для предотвращения полимеризации продуктов разделения в скоростном испарителе необходимо поддерживать температуру около 120°С.

При проведении процесса при атмосферном давлении температуру кипения 120°С имеет смесь с содержанием дихлорэтана 20 мас.% (фиг.3, точка А). Понижение давления в колонне до 0,4 ата обеспечивает при допустимой температуре 120°С кипение смеси с содержанием дихлорэтана 5 мас.% (фиг.3, точка В). Это приводит к уменьшению потерь дихлорэтана с высококипящими отходами на 44 кг/час и к уменьшению отходов, направляемых на утилизацию на 16% (см. таблица).

| Таблица 2 | |||

| № п/п | Наименование показателя и его размерность | Значение показателей | |

| по прототипу | по предлагаемому способу | ||

| 1 | Количество жидкости, отбираемой из колонны 1, кг/час | 1600 | 1600 |

| 2 | Концентрация дихлорэтана в жидкости, отбираемой из колонны 1,% масс. | 86 | 86 |

| 3 | Температура кипения смеси в испарителях, °С | 120 | 120 |

| 4 | Концентрация дихлорэтана в отходах, направляемых на утилизацию, % масс. | 20 | 5 |

| 5 | Количество отходов, направляемых на утилизацию, кг/час | 280 | 236 |

| 6 | Количество дихлорэтана в отходах, направляемых на утилизацию, кг/час | 56 | 12 |

| 7 | Сокращение потерь дихлорэтана по сравнению с прототипом, кг/час | - | 44 |

Пример 2 осуществления способа.

В отличие от условий примера 1 давление в вакуумной колонне 9 уменьшено до 0,1 ат. Это приводит к снижению температуры кипения смеси с содержанием дихлорэтана 5 мас.% до 105°С. Снижение температуры кипения со 120°С до 105°С (фиг.3, точки С) замедлит процессы полимеризации продуктов разделения в контуре испарителей и, следовательно, уменьшит загрязнение поверхности нагрева в процессе эксплуатации.

При этом показатели работы установки останутся такими же, как и в примере 1.

Способ выделения тонкодисперсных твердых, смолистых и высококипящих побочных продуктов из реакционных газов пиролиза дихлорэтана в производстве винилхлорида путем их быстрого охлаждения в закалочной колонне и последующего разделения продуктов пиролиза путем барботирования их через слой жидких сконцентрированных побочных продуктов этих газов в кубе закалочной колонны с последующим контактом парогазовой смеси с возвращаемым конденсатом этих газов в ректификационной зоне, обеспечивающим очистку парогазовой смеси от высококипящих продуктов, выводом побочных продуктов и их дополнительной ректификацией с выделением и выводом из процесса тонкодисперсных твердых, смолистых частиц и продуктов, кипящих выше дихлорэтана, и возвратом дистиллята в процесс, отличающийся тем, что дополнительную ректификацию осуществляют под вакуумом в ректификационной колонне, снабженной регулярной насадкой и скоростным испарителем с выводом тонкодисперсных твердых, смолистых частиц высококипящих побочных продуктов с кубовым остатком колонны.