Эпоксидная композиция

Иллюстрации

Показать всеИзобретение относится к области технологии эпоксидных композиций, в частности к получению быстроотверждающихся эпоксидных композиций горячего формования, используемых в качестве связующего для производства композиционных материалов и изделий из них, например армированных пластиков, в том числе пултрузионным методом. Изобретение может быть использовано в автомобильной, авиационной, аэрокосмической, электротехнической и других отраслях промышленности. Эпоксидная композиция включает, по крайней мере, одну эпоксидиановую смолу или ее смесь со смолами, содержащими две или более эпоксигрупп, ангидридный отвердитель, представляющий собой ангидрид или полиангидрид, или их смесь, и катализатор отверждения. В качестве катализатора отверждения композиция содержит четвертичную аммониевую соль или смесь четвертичных аммониевых солей общей формулы:

где R1, R2, R3 - алифатические углеводородные радикалы, по крайней мере, один из которых имеет 8-20 углеродных атомов, а остальные - не более двух углеродных атомов, R4-Н,СН3, С2Н5, бензил, A--Cl-,Br-.Полученная эпоксидная композиция имеет улучшенные технологические и эксплутационные характеристики при снижении расхода катализатора, повышении его поверхностно-активных свойств и расширении круга наполнителей. 6 табл.

Реферат

Изобретение относится к области технологии получения быстроотверждающихся эпоксидных композиций горячего формования, используемых в качестве связующего в производстве армированных пластиков преимущественно пултрузионным методом. Эпоксидная композиция может быть использована в электротехнической, авиационной, автомобильной, аэрокосмической, железнодорожной и других отраслях промышленности.

Актуальность создания новых быстроотверждающихся композиций горячего отверждения состоит не только в оптимизации процесса их отверждения, но и в многофункциональном назначении составляющих их компонентов, что упрощает состав композиции. Так, например, катализатор ангидридного отверждения может одновременно выполнять функцию модификатора связующего, поверхностно-активного вещества для дисперсных минеральных и органических наполнителей, выводителя воздушных включений из композиции (пеногасителя) и т.д.

Известны композиции быстроотверждающихся связующих, включающие эпоксидные смолы, ангидридный отвердитель и аминный (основный) катализатор, которые при нагревании способны к быстрому отверждению (Пат. США, №5439977, 1995; Пат. США, №5340890, 1994; Авторское свидетельство СССР, №603651, 1978 г., Устинова А.М., Олейникова Е.В., Липская В.А., Белобров Н.С., Воробьев А.Н. // Быстроотверждающееся эпоксидное связующее. Пластические массы. 1983.№3.С.34).

Недостатком известных композиций является их сложный состав, малая жизнеспособность и невысокие характеристики отвержденных связующих.

Для осуществления других вышеперечисленных функций в композиции дополнительно вводят пеногасители, модификаторы, стабилизаторы минеральных наполнителей и т.д. Таким образом, состав известных композиций усложняется, что отрицательно сказывается на их жизнеспособности и физико-механических характеристиках отвержденного связующего.

Наиболее близкой по технической сущности к заявляемому изобретению является быстроотверждающаяся эпоксидная композиция, включающая эпоксидиановую смолу ЭД-20 или ее смеси с эпоксидиановыми смолами, содержащими две или более эпоксигрупп (100 мас.ч.), ангидридный отвердитель (75-100 мас.ч.) и третичный амин в качестве основного катализатора отверждения (0,5-5 мас.ч.), имеющий алифатические углеводородные заместители, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома. (Пат. РФ №2189997, 2002). Указанную композицию можно рассматривать в качестве прототипа.

Недостатками композиции по прототипу являются относительно высокое содержание катализатора (в типовом рецепте 1,8 мас. ч.), связанное с относительно невысокой каталитической активностью третичных аминов, наличие запаха в технической смеси аминов, обусловленное присутствием небольших, относительно летучих фракций (с суммарным содержание атомов углерода 14 и ниже), относительно невысокие поверхностно-активные свойства катализатора, связанные с невозможностью его диссоциации на ионы и образования двойного электрического слоя на границе раздела фаз, ограниченными возможностями регулировки лиофильно-лиофобного баланса катализатора (только изменением длины углеводородного радикала в амине) и невысокие эксплуатационные характеристики, свойственные аминам вообще (токсичность, запах, нестойкость на воздухе за счет связывания углекислоты, окисляемость в коронном разряде и т.д.).

Технической задачей предлагаемого изобретения является улучшение состава композиции за счет снижения расхода катализатора, повышения его поверхностно-активных свойств и расширения круга наполнителей, улучшения технологических и эксплуатационных характеристик композиции, в том числе в пултрузионном процессе формования.

Данная техническая задача решается получением эпоксидной композиции горячего отверждения для формования композиционных изделий пултрузионным методом, которая включает 100 мас. ч., по крайней мере, одной эпоксидиановой смолы или ее смеси со смолами, содержащими две и более эпоксигрупп, 75-100 мас. ч. ангидридного отвердителя и 0,02-2 мас. ч. (преимущественно 0,1-0,5 мас. ч.) быстроотверждающего катализатора, представляющего собой четвертичную аммониевую соль или смесь четвертичных аммониевых солей общей формулы:

где R1 R2 R3 - алифатические углеводородные радикалы, по крайней мере, один из которых содержит 8-20 углеродных атомов, а остальные имеют не более двух углеродных атомов, R4-Н, СН3, C2H5, бензил, А--Сl-, Вr.

Сопоставительный анализ уровня техники позволяет констатировать следующие сходства и различия заявляемой композиции и вышеприведенных аналогов:

1. Сходство состоит в применении в качестве основы быстроотверждающих катализаторов различных третичных аминов, у которых, по крайней мере, один линейный углеводородный радикал имеет 8-20 углеродных атомов.

2. Различие связано с резко сниженной основностью тех же аминов за счет их нейтрализации сильными галоидсодержащими кислотами или галоидсодержащими углеводородами (хлоралканы, хлористый бензил) и получения четвертованных (солевых) форм аммония, используемых в качестве быстроотверждающих катализаторов, имеющих общую формулу:

где R1 R2 R3 - алифатические углеводородные радикалы, по крайней мере, один из которых содержит 8-20 углеродных атомов, а остальные имеют не более двух углеродных атомов, R4-Н, СН3, С2Н5, бензил, А--Сl-, Вr.

Указанное различие в катализаторах позволяет реализовать следующие преимущества и новые возможности заявляемой эпоксидной композиции по сравнению с прототипом:

1. Снижение основности третичных аминов за счет превращения их в четвертичные аммониевые соли значительно увеличивает каталитическую активность в горячем отверждении эпоксидной композиции, что позволяет в несколько раз снизить массовое содержание катализатора в аналогичных условиях отверждения. Содержание его в типовом рецепте 0,3-0,5 мас.ч. на 100 мас.ч. эпоксидной композиции (по прототипу 1,8 мас.ч.). Одновременно возрастает жизнеспособность получаемой композиции.

2. Нейтрализация третичных аминов полностью ликвидирует их летучесть и запах, что особенно важно при применении низкомолекулярных аминов (с общим числом атомов углерода 14 и ниже), т.к. позволяет расширить круг применяемых катализаторов, причем частичная нейтрализация смеси аминов, содержащих низкомолекулярную (летучую и пахучую) фракцию, идет таким образом, что в первую очередь в солеобразование вовлекается именно эта фракция.

3. Немаловажным преимуществом аммониевых солей перед одноименными аминами является полная ликвидация токсичности аминов, о чем свидетельствует широкое применение аммониевых солей с алифатическими радикалами в шампунях, стиральных порошках, лосьонах и даже зубных пастах в качестве поверхностно-активных веществ.

4. Увеличение поверхностно-активных свойств солевых форм аминов по сравнению с основными существенно увеличивает стабильность эпоксидных композиций, содержащих дисперсные минеральные и особенно органические наполнители, пластификаторы, модификаторы, увеличивающие стойкость отвержденных смол к ударным нагрузкам. Увеличивается смачиваемость стеклянного волокна эпоксидными связующими, уменьшается его способность к удерживанию пузырьков воздуха. Регулировка лиофильно-лиофобного баланса поверхностно-активных катализаторов в соответствии с предлагаемым изобретением возможна в значительно более широких пределах, чем в случае одноименных аминов. Она осуществляется не только выбором длины замещающего радикала (С8-С20), но также изменением их числа.

5. Нейтрализация третичных аминов галоидсодержащими кислотами и галоидсодержащими углеводородами увеличивает степень окисления азота с +3 до +5, т.е. до предельного состояния окисления, в результате чего амины в солевой форме теряют способность к дальнейшему окислению (например, кислородом воздуха под действием высоковольтного коронного разряда). Указанная возможность чрезвычайно важна в стеклопластиках, предназначенных для использования в высоковольтных изоляторах. Амины, содержащиеся в отвержденных эпоксидных связующих (например, по прототипу), способны окисляться озоном, образующимся в коронном разряде, до азотной кислоты, которая, в свою очередь, способна вызывать коррозию (декорирование) стеклянного волокна. Композиция, отвержденная солевыми формами амина, лишена этого недостатка, чему способствует и сниженная в несколько раз массовая доля азотсодержащего катализатора.

6. Солевые формы аминов являются отличными комплексонами для солей различных металлов вследствие образования с ними молекулярных комплексов и поэтому способны служить инъекторами этих солей в эпоксидную композицию. Указанная возможность существенно расширяет круг возможных применений солесодержащих композиций (например, для получения кластерных металлов путем восстановления соли), тем более что вводимые соли металлов, как правило, не снижают каталитическую активность солевых форм аминов в отверждении эпоксидных связующих.

7. Сравнение эксплуатационных свойств катализаторов на примере диметилдодециламина (прототип) и его солевых форм также показывает существенные преимущества последних. Они состоят:

- в возможности хранения на воздухе без существенного нарушения их свойств (в то же время амин по прототипу на воздухе соединяется с углекислотой, давая осадок углекислой соли),

- в неограниченной растворимости в воде, в результате чего появляется возможность использования в виде концентрированных водных растворов (70-90% по основному веществу) и гомогенного введения небольших (сокаталитических) количеств воды в эпоксидное связующее,

- в высокой стабильности при нагреве, полной нелетучести до 200°С и выше, сниженной горючести, нетоксичности и т.д.

Катализаторы по предлагаемому изобретению, аммониевые соли получают взаимодействием соответствующих третичных аминов с сильными галоидсодержащими кислотами или галоидсодержащими углеводородами (галоидалканами, хлористым бензилом).

Например, катализатор с одним длинным углеводородным радикалом (С12) и двумя метильными заместителями у азота, алкилдиметиламмонийхлорид (АДМАХ) получают обработкой одноименного амина (аминный эквивалент 4,7·10-3 экв/г амина) 30%-ным водным раствором соляной кислоты при комнатной температуре и постоянном перемешивании до полной нейтрализации амина (рН 7). Полученный водный раствор упаривают до постоянного веса и используют в виде смолы с вязкостью, близкой к вязкости ЭД-20 (около 10 Па·с). Соединение стабильно на воздухе, не окисляется, не темнеет при нагреве и слабо гигроскопично.

Аналично получают октилдиметиламмонийхлорид (ОДМАХ) и эйкозилдиметиламмонийхлорид (ЭДМАХ). Для их приготовления берут узкую фракцию соответствующего амина.

Аммониевое соединение, содержащее 2 длинных углеводородных радикала и 2 метальных заместителя у азота, диалкилдиметиламмонийхлорид (ДАДМАХ) готовят взаимодействием алкилдиметиламинов (алкил содержит 14-16 углеродных атомов, аминный эквивалент 3,9 мэкв/г амина) с алкилхлоридом (12-14 углеродных атома, хлор у первичного углерода). Полученное соединение (с консистенцией парафина) используют самостоятельно или в виде раствора в ЭД-20 (растворимость ДАДМАХ в ЭД-20 до 10%-ной концентрации практически гомогенная). Катализатор характеризуется повышенной (по сравнению с другими образцами, имеющими в своем составе меньшее суммарное число атомов углерода) эмульгирующей способностью по отношению к различным углеводородным наполнителям, модификаторам, маслам, пластификаторам и т.д.

Катализатор с одним длинным алкильным радикалом, двумя метильными и одним бензильным заместителем у азота, алкилбензилдиметиламмонийхлорид (АБДМАХ) готовят нейтрализацией смеси четвертованием алкилдиметиламина (алкил C12-C14, аминный эквивалент 4,44 мэкв/г амина) бензилхлоридом. Полученное парафинообразное соединение с температурой плавления 30-40°С используют самостоятельно или в виде концентрированного (80-90%) водного раствора (растворимость в воде - неограниченная, вязкость концентрированного водного раствора не превышает нескольких десятых Па·с).

Катализатор отверждения с одним длинным углеводородным радикалом (с набором числа атомов углерода от 16 до 20), двумя метильными и одним этильным заместителем, алкилэтилдиметиламмонийбромид (АЭДМАБ) получают взаимодействием смеси алкилдиметиламина (алкил - с тем же набором и числом атомов углерода) с этилбромидом. Реакция нейтрализации проходит с полной конверсией по брому в безводных условиях. Полученное соединение в смолообразном состоянии используют самостоятельно или в виде предварительных (мицеллообразующих) растворов в ЭД-20.

В заявляемой эпоксидной композиции, как и в прототипе, кроме эпоксидиановой смолы ЭД-20 могут использоваться другие эпоксидиановые смолы или смеси ЭД-20 с другими эпоксидиановыми смолами (например, с ЭД-24 или ЭД-16) или с галогенсодержащими эпоксидиановыми смолами (например, УП-631), а также с эпоксидными смолами другой химической природы, в том числе с имеющими более двух эпоксидных групп в одной молекуле. К таким эпоксидным смолам относятся, например, лапроксиды (би- и трифункциональные); трифункциональные эпоксисмолы - триглицидиловый эфир циануровой кислоты (смола ЭЦ), триглицидиловые эфиры алкилсиланов, продукты конденсации эпихлоргидрина с трифенолом (смола ЭТФ) или с п-аминофенолом (смола УП-610); циклоалифатические смолы, например УП-650Т; полифункциональные смолы - эпоксидированные фенолоальдегидные (ЭФА, с 2-5 эпоксигруппами в одной молекуле), эпоксиноволачные смолы (например, ЭН-6, УП-642, УП-643). Использование смесей эпоксидных смол позволяет регулировать как начальную вязкость композиции, так и свойства (такие, как тепло-, термо-, атмосферостойкость) конечных продуктов.

В заявляемой эпоксидной композиции кроме изо-метилтетрагидрофталевого ангидрида (изо-МТГФА) также могут быть использованы и другие ангидриды и полиангидриды, например, фталевый (ФА), гексагидрофталевый (ГГФА), метилгексагидрофталевый (МГГФА), малеиновый (МА), полималеиновый (ПМА) ангидрид с n=3-10, а также их смеси. Использование разных ангидридов или их смесей позволяет варьировать свойства конечных изделий.

Заявляемая эпоксидная композиция (связующее) может быть использована для изготовления композиционных изделий не только методом пултрузии, но и любым известным методом формования: литьем, заливкой, пропиткой под давлением, намоткой. Из перечисленных методов пултрузионный является наиболее производительным, поскольку формование и отверждение в нем объединены фактически в одну стадию; для его реализации требуется быстроотверждающееся связующее, обеспечивающее получение изделий с высокими эксплуатационными свойствами.

Композиционными материалами, получаемыми с применением заявляемого эпоксидного связующего, могут быть как армированные пластики (стекло-, угле-, боропластики), так и дисперсно-наполненные пластики или их комбинация. В первом случае в качестве наполнителей используют непрерывные нити (стеклоровинг, стекложгуты, стеклоленты, углеродные, борные волокна). Во втором случае - порошки или короткие волокна различной химической природы. Среди порошкообразных наполнителей особое место занимают порошкообразные антипирены, например гидроксид алюминия, придающие изделиям стойкость к воздействию пламени.

Таким образом, анализ уровня техники позволяет сделать вывод о том, что предлагаемая композиция соответствует критерию “новизна” и обладает существенными признаками, позволяющими признать заявляемое решение соответствующим критерию “изобретательский уровень”.

Сущность изобретения может быть проиллюстрирована конкретными примерами выполнения.

Свойства полученных композиций до и после термообработки характеризовали с помощью стандартных или общепринятых методик. Конверсию эпоксидных групп определяли методом ближней ИК-спектроскопии (БИКС) по полосе поглощения при 4520 см-1. Вязкость и жизнеспособность определяли как время истечения в стандартном приборе ВЗ-1 свежеприготовленной композиции и после ее хранения в течение 6 час при 25°С (ГОСТ 8420-57). Допустимая жизнеспособность составляет 160 с. Время гелеобразования определяли на полимеризационной плитке при 140°С (ГОСТ 901-71). Стандарт AITM 3-0008 использован для определения температуры и времени появления экзотермического пика (по кривой гель-тестирования навески образца). Разрушающее напряжение (σ), деформацию при разрушении (ε) и модуль (Е) при одноосном растяжении, изгибе и сжатии определяли соответственно по ГОСТ 11262-76, 4648-71 и 4651-68 с помощью универсальной испытательной машины фирмы Инстрон (модель 6022). Ударную вязкость оценивали по ГОСТ 19109-73 (консольно закрепленный образец). Теплостойкость характеризовали температурой стеклования (Тс) в соответствии с AITM 1-0003. Пористость оценивали по фуксиновой пробе. Водопоглощение измеряли по увеличению массы образца в воде за 24 часа при 25°С (ГОСТ 4650-65). Электрические характеристики определяли по ГОСТ 6433.2-71.

Примеры 1-9 иллюстрируют возможность получения эпоксидной композиции с предлагаемыми четвертичными аммониевыми солями в качестве катализаторов отверждения.

Эпоксидную композицию приготавливают последовательным добавлением к предварительно нагретой до 40-50°С ЭД-20 (эпоксидный эквивалент 4,88 мэкв./г смолы) при интенсивном перемешивании отвердителя - изо-МТГФА (ангидридный эквивалент 5,95 мэкв./г ангидрида) - и аммониевой соли в качестве катализатора отверждения.

Состав компонентов и их соотношение приведены в табл.1.

| Таблица 1.Состав эпоксидных композиций в примерах 1-9. | |||||||

| Номера примеров | Компонентный состав, мас. ч. | ||||||

| ЭД-20 | изо-МТГФА | АДМАX | ДАДМАX | АБДМАX | АЭДМАБ | АДМАХ + АБДМА X (1:1) | |

| Пример 1 | 100 | 85 | 0,3 | - | - | - | - |

| Пример 2 | 100 | 75 | 0,02 | - | - | - | - |

| Пример 3 | 100 | 85 | 0,1 | - | - | - | - |

| Пример 4 | 100 | 85 | 0,5 | - | - | - | - |

| Пример 5 | 100 | 100 | 2,0 | - | - | - | - |

| Пример 6 | 100 | 85 | - | 0,35 | - | - | - |

| Пример 7 | 100 | 85 | - | - | 0,3 | - | - |

| Пример 8 | 100 | 85 | - | - | - | 0,8 | - |

| Пример 9 | 100 | 85 | - | - | - | - | 0,3 |

Неотвержденные композиции длительное время сохраняют свойства, позволяющие использовать их в качестве связующих для получения армированных пластиков: время гелеобазования при комнатной температуре составляет от 2,5 суток (при 2,0 мас. ч. катализатора) до 5 и более суток (при 0,02 мас. ч. катализатора).

Полученные в примерах 1-9 композиции отверждают в течение 4 минут при 140°С (условия, моделирующие отверждение в фильере пултрузионной установки) и затем 90 минут при 170°С (условия термообработки вне фильеры). Конверсия эпоксидных групп отвержденных композиций составляет 98-100%.

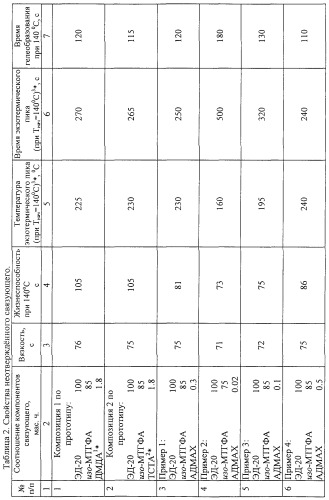

Свойства неотвержденных и отвержденных композиций приведены в табл. 2 и 3 соответственно (в конце описания).

Примеры 10-12 демонстрируют возможность использования различных эпоксидных смол и их смесей в сочетании с другими отвердителями. Композиции получают по аналогии с примерами 1-9. Состав компонентов и их соотношение приведены в табл.4.

| Таблица 4.Состав эпоксидных композиций в примерах 10-12. | |||||||

| Номера примеров | Компонентный состав, мас. ч. | ||||||

| ЭД-24+ ЭД-16 (1:1) | ЭД-20+ УП-650Т (1:1) | ЭЦ+ УП-631(4:1) | ГГФА | МГГФ А+ГГФА (4:1) | ПМА (n=5) +ФА (4:1) | АБДМАХ | |

| Пример 10 | 100 | - | - | 85 | - | - | 0,2 |

| Пример 11 | - | 100 | - | - | 90 | - | 0,3 |

| Пример 12 | - | - | 100 | - | - | 80 | 0,4 |

Неотвержденные композиции так же, как и в примерах 1-9, сохраняют текучесть в течение длительного времени: гель-точка составляет около 3 суток. Отверждение композиций осуществляют по аналогии с примерами 1-9. Конверсия эпоксидных групп отвержденных композиций составляет 97-100%.

Свойства неотвержденных и отвержденных композиций приведены в табл. 2 и 3 соответственно.

Примеры 13 и 14 показывают невозможность получения эпоксидных композиций при использовании предлагаемого катализатора при его содержании в композиции, находящемся за пределами заявляемого интервала. Композиции получают по аналогии с примерами 1-9. Состав компонентов и их соотношение приведены в табл.5.

| Таблица 5.Состав эпоксидных композиций в примерах 13 и 14. | ||||

| Номера примеров | Компонентный состав, мас.ч. | |||

| ЭД-20 | изо-МТГФА | ГГФА | АБДМАХ | |

| Пример 13 | 100 | 85 | 0,01 | |

| Пример 14 | 100 | - | 85 | 3,0 |

Отверждение композиций осуществляют по аналогии с примерами 1-9.

Композиция по примеру 13 не отверждается на первой стадии процесса (см. табл. 2). Композиция по примеру 14 не обладает необходимой живучестью, связанной с ее высокой активностью (см. табл. 2).

Пример 15 иллюстрирует повышенные поверхностно-активные свойства АДМАХ по сравнению с ДМДА (одноименным амином по прототипу) в эпоксидной композиции, содержащей жидкий полибутадиеновый каучук в качестве модификатора. Углеводородный 1,4-полибутадиен с молекулярной массой 1500 полностью не совместим с эпоксидиановой смолой ЭД-20 и не образует с ней устойчивой эмульсии при перемешивании. Добавление к смеси, содержащей около 10% каучука, 0,5-0,7 мас.% АДМАХ, приводит к образованию устойчивой и тонкой эмульсии, которая не всплывает в процессе отверждения композиции в отличие от такой же добавки ДМДА.

Получают композицию смешением 100 мас.ч. ЭД-20, 80 мас.ч. изо-МТГФА и 18 мас.ч. жидкого полибутадиенового каучука. Композицию делят пополам и в первую добавляют 1 мас.ч. АДМАХ, во вторую 1,8 мас.ч. ДМДА. Смеси тщательно перемешивают и отверждают полученные эмульсии в одинаковых условиях (140°С, 1 час). Гелеобразование в первом случае происходит за 2 мин, во втором - за 3,5 мин и сопровождается частичным расслоением системы. Четвертованная форма амина удерживает каучук в эмульсии так, что градиентное распределение его по высоте отвержденной отливки практически не наблюдается (определяется гептановой экстракцией измельченной пробы).

Таким образом, данный сравнительный пример показывает не только более высокую активность четвертованных аминов в отверждении эпоксидной композиции, но и повышенные эмульгирующие свойства в отношении нефункционального органического наполнителя, используемого для повышения стойкости отвержденного материала к ударным нагрузкам.

Пример 16 иллюстрирует возможность получения растворимого в эпоксидной композиции комплекса однохлористой меди с АДМАХ и активность его в горячем отверждении.

В водном растворе АДМАХ (50% воды) растворяют однохлористую медь так, что мольное соотношение солей близко к единице. Из полученного ярко окрашенного раствора удаляют воду. Паста двойной соли CuCl·АДМАХ хорошо растворима в ЭД-20 или изо-МТГФА.

Солесодержащую эпоксидную композицию готовят растворением 2 мас.ч. полученной двойной соли в смеси 100 мас.ч. ЭД-20 и 80 мас.ч. изо-МТГФА. Отверждение под действием комплекса осуществляют при 140°С в течение 1 часа. Гель-точка наблюдается через 2,5 мин, во время желирования изменяется цвет отливки: ярко-зеленый переходит в желто-коричневый. Состояние комплекса в отвержденной композиции - гомогенное. Конверсия эпоксидных групп составила 95,7%. Содержащаяся в композиции одновалентная медная соль оказывает заметный огнезащитный эффект, усиливающийся после восстановления одновалентной меди до нуль-валентного (кластерного) состояния.

Для сопоставления свойств известной эпоксидной композиции и по предлагаемому изобретению в табл.2 и 3 приведены характеристики состава связующего по прототипу (п.п.1 и 2). Сопоставление свойств предлагаемой композиции (примеры 1 и др.) с известной показывает, что первая обладает преимуществами, проявляющимися при использовании ее в качестве связующего при пултрузионном формовании изделий. Из представленных примеров следует, что предлагаемые в составе эпоксидной композиции горячего ангидридного отверждения катализаторы, представляющие собой четвертичные аммониевые соли (солевые формы третичных аминов), в которых один или более радикалов-заместителей имеет от 8 до 20 углеродных атомов, значительно превосходят по своей каталитической активности соответствующие третичные амины. Это позволяет в аналогичных условиях отверждения существенно снижать массовую долю катализатора по сравнению с прототипом или увеличивать производительность установки пултрузионного формования стеклопластиков. Кроме того, вследствие улучшения поверхностно-активных свойств катализаторов, возрастания их комплексообразующей способности по отношению к солям различных металлов появляется ряд новых возможностей по модифицированию изделий на основе предлагаемого эпоксидного связующего (придание им негорючести, увеличение стойкости к ударным нагрузкам, снижение растрескиваемости и т.д.).

Обе композиции (по прототипу и предлагаемая) были использованы для получения образцов стеклопластиков методом пултрузии. Свойства полученных материалов приведены в табл.6. Для получения армированных стеклопластиков использовали непрерывные стекловолокна (стеклоровинг).

Из полученных результатов следует, что по основным показателям материал со связующим по предлагаемому изобретению имеет преимущества по сравнению с известным связующим.

Связующее по предлагаемому изобретению, как и связующее по прототипу, совместимо и с другими обычно используемыми армирующими и дисперсными наполнителями, пластификаторами, антипиренами и технологическими добавками.

Таким образом, использование заявляемого изобретения позволит:

- удешевить продукцию за счет снижения массовой доли катализатора и уменьшения брака за счет увеличения жизнеспособности композиции,

- повысить качество изделий за счет повышения механической прочности (и в первую очередь, ударостойкости) и снижения водопоглощения,

- повысить производительность процесса за счет повышения скорости формования изделий.

Эпоксидная композиция горячего отверждения для формования стеклопластиков пултрузионным методом, включающая, по крайней мере, одну эпоксидиановую смолу или ее смеси с эпоксидными смолами, содержащими две или более эпоксигрупп, ангидридный отвердитель и быстроотверждающий катализатор, отличающаяся тем, что в качестве быстроотверждающего катализатора композиция содержит четвертичную аммониевую соль или смесь четвертичных аммониевых солей общей формулы:

где R1, R2, R3 - алифатические углеводородные радикалы, по крайней мере, один из которых имеет 8-20 углеродных атомов, а остальные - не более двух углеродных атомов; R4 - Н, СН3, С2Н5, бензил; А-- Cl-, Вr-,

при следующем соотношении компонентов композиции, мас. ч.: эпоксидиановая смола или ее смесь 100

ангидридный отвердитель 75-100

катализатор 0,02-2,0