Термореактивный материал низкой плотности и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к материалу низкой плотности с термореактивными свойствами, который в виде формованного изделия применяется в качестве уплотнительного или изоляционного материала и способу его получения. Способ включает смешение алюмосиликата в виде полых шариков с порошком эпоксидной и/или полиэфирной смолы при соотношении от 2/3 объемных частей алюмосиликата и 1/3 объемных частей смолы до 1/3 объемных частей алюмосиликата и 2/3 объемных частей смолы. После чего смесь формуют и подвергают термообработке при 200°С в течение от 0,5 –1,5 часов. Причем порошок эпоксидной и/или полиэфирной смолы представляет собой отход порошкового покрытия или лакирования горячей сушкой, на основе этих смол с размерами частиц до 30 мкм, а алюмосиликат в виде полых шариков имеет размеры от 10 мкм до 100 мкм. Полученные изделия обладают низкой объемной массой от 0,4 до 0,5 кг/дм3 и хорошей прочностью при сжатии от 10 до 20 Н/см2. 2 с и 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу изготовления материала низкой плотности с термореактивными свойствами, который можно применять в виде формованных изделий для уплотнения и изоляции. Кроме того, изобретение относится к материалу низкой плотности, состоящему из основного материала и связующего вещества, которые вместе пригодны для использования в качестве уплотнительного или изоляционного материала.

Такой материал низкой плотности состоит либо из легко воспламеняемой пластмассы, например стиропора, либо его можно изготовлять только с соответствующими затратами, обусловленными значительными инвестиционными затратами и высокими текущими расходами. При этом такой материал низкой плотности состоит, как правило, из материала, который имеет относительно много полых пространств, так что статические параметры, как правило, являются неудовлетворительными, в частности, неудовлетворительной является прочность при сжатии изготовленных из него формованных изделий. Недостатком других материалов является то, что они впитывают и удерживают воду, за счет чего увеличивается вес, а также резко снижается эффективность изоляции.

Публикация DATABASE WPI Section Ch, Week 199204 Derwent Publications Ltd., London содержит техническое решение, заключающееся в том, что силикат в виде полых шариков в минимальном количестве, а именно от 0,5 до 3% может быть смешан со смолой, красителями, трансформером и большим количеством кварцевого песка для изготовления из этой смеси подобия строительного блока. Доля смолы около 30% является очень высокой, а доля кварцевого песка составляет свыше 50%, так что уже поэтому материал низкой плотности не может быть получен в смысле этого слова. Кроме того, в качестве смолы применяют сырье, которое как таковое при покупке и в применении создает проблемы.

В публикации Patent Abstracts of Japan vol.005, no.114 (C-064), 23.07.81 & JP 56053147 A (Onomichi Kumika Kogyo KK), 12.05.81 раскрыт способ, при котором перерабатывают подобие керамзита, причем возникающую при переработке пену получают из 15-25 мас.%., coating powder", т.е. подобия покрывающего порошка. Существует масса, которую необходимо кальцинировать при высоких температурах от 800 до 1200°С. Эти температуры сушки очень высоки. Полученный таким образом материал смешивают затем с эпоксидной смолой или аналогичным материалом для получения из этой смеси гранулята. Наконец следует констатировать, что используются не отходы, а, напротив, новый материал, который требует не только соответственно высокой стоимости, но и делает необходимыми другие способы применения.

В публикации Patent Abstracts of Japan vol.008, no.138 (C-231), 27.06.84 & JP 59047219 A (Toshiba Chemical KK), 16.05.84 раскрыто применение нового материала в виде соответственно нормированной смолы и полых шариков, причем соотношение смеси не указано. Говорится лишь о том, что применяется очень мелкозернистый материал от 5 до 300 мкм. В этой публикации, однако, отсутствует какое-либо указание на то, что можно применять материал из порошкового покрытия/лакирования горячей сушкой, который образуется в больших количествах и утилизируется до сих пор только путем насыпания отвалов.

В основе изобретения лежит поэтому задача создания материала низкой плотности, который можно применять для формованных изделий и использовать для изоляционных целей, а также способа изготовления, который гарантирует при применении отходов получение материала, который прост в изготовлении, легко поддается обработке и является прежде всего влагостойким.

Эта задача решается посредством признаков соответственно пунктов 1 и 9 формулы изобретения.

При таком способе после термообработки при температуре 200°С образуется формованное изделие, отличающееся прежде всего лишь незначительной или вообще отсутствующей усадкой. Образующаяся из остатков эпоксидная и/или полиэфирная смола становится при температуре от 60 до 80°С мягкой, а затем жидкой, причем, несмотря на небольшую долю смолы от 20 до 30% порошка остатков, она неожиданно надежно обволакивает маленькие полые шарики из алюмосиликата и спекает их. Образуется довольно устойчивый каркас, причем за счет относительно небольшого количества порошка смолы может быть обеспечен небольшой вес. Соответствующий материал, т.е. материал низкой плотности, можно использовать для самых разных целей, причем его перед термообработкой помещают в соответствующую форму, а затем соответственно спекают или обжигают. Соответствующий материал низкой плотности отличается исключительно малым удельным весом и предпочтительно легко обрабатывается, например пилится, обтесывается и т.п. Предпочтительно далее, что применяемое связующее в виде образующегося из остатков порошкового покрытия/лакирования горячей сушкой порошка эпоксидной или полиэфирной смолы при предварительно проведенном достаточном смешивании обеспечивает “захват” всех компонентов алюмосиликата в виде полых шариков и их фиксацию с равномерным распределением в формованном изделии. Весь материал является гидрофобным, так что он отталкивает воду, и она не воздействует на формованное изделие. Кроме того, как силикаты, так и компоненты смолы в значительной степени стойки к старению, так что материал соответственно отличается и в этом смысле.

Применяемый алюмосиликат в виде полых шариков может происходить из различных источников (электростанций). Для обеспечения необходимого связывания силиката предпочтительно алюмосиликаты в виде полых шариков с размером зерен от >10 мкм до <100 мкм смешивать с пылеобразной эпоксидной и/или полиэфирной остаточной смолой, а затем подвергать дальнейшей переработке. При таких размерах зерен происходит предпочтительно равномерное распределение и образуются равномерные слои, так что этот материал может быть надежно связан пылеобразной эпоксидной и/или полиэфирной смолой. Эти заданные пределы не обязательно точно соблюдать, поскольку исходный материал как таковой уже имеет высокую мелкозернистость. Важно, правда, чтобы не использовалось зерно размером ниже нижнего предела, т.е. менее 10 мкм, однако при этом речь идет о целесообразном усовершенствовании. То же относится к названным температурам и продолжительности воздействия в процессе термообработки.

Выше уже указывалось на то, что эпоксидная и/или полиэфирная смола при температуре около 60-80°С начинает переходить в жидкую фазу. Для обеспечения надежного связывания всего силиката изобретение предусматривает, что в "процессе обжига" температуру обжига около 200°С поддерживают в течение 0,5-1,5 часа. Тем самым всегда обеспечивается равномерное выполнение изготовляемого формованного изделия. В частности обеспечивается то, что соответственно обработанная смола действительно наносится на полые шарики и связывает их.

Способы покрытия порошком и лакирования горячей сушкой используют для самых различных целей. При этом образуется больше или меньше остаточного материала, который иногда со значительными затратами поддается вторичной переработке. Этот материал, т.е. порошок из смолы, можно с преимуществом использовать в рамках способа согласно изобретению для изготовления из него и алюмосиликата в виде полых шариков соответствующих формованных изделий или использовать этот материал для изоляционных целей. В зависимости от твердости изготовляемого формованного изделия, его стойкости к разрушению или в зависимости от области применения может быть целесообразным, чтобы смесь состояла из 2/3 объемных частей силиката и 1/3 объемных частей порошка из смолы до 1/3 силиката и 2/3 смолы. Универсально применяемый способ позволяет приспосабливаться к условиям применения и изготовлять конечные изделия, которые оптимально соответствуют заданным условиям применения. Достаточно лишь изменять соотношения смеси, причем установлено, что вся смесь состоит только из двух составляющих, а именно из смолы и силиката.

Для изготовления формованных изделий изобретение предусматривает, что смесью наполняют формы и затем подвергают "процессу обжига". Соответствующие формы могут быть в свою очередь выполнены так, что получают формованные изделия, которые затем можно обрабатывать дальше; с другой стороны, имеется, естественно, возможность сразу выполнять формы так, чтобы получать окончательное формованное изделие, не требующее дальнейшей обработки. Для предотвращения пригорания смеси, т.е., в частности, имеющейся там порошковой смолы, формы могут быть подготовлены так, чтобы обожженный материал легко от них отделялся.

Другая предпочтительная модификация изобретения состоит в том, что смесью заполняют соответствующие полые тела и затем подвергают "процессу обжига". Возможно это дополнить, наконец, тем, что процесс обжига совмещают с лакированием горячей сушкой или же с другими процессами, если желательна или необходима обработка наружной поверхности полого тела. Процесс обжига при 200°С не влияет на наружные поверхности, соответственно, существует возможность заполнения пор в поверхностном слое тогда, когда процесс обжига уже заканчивается, т.е. при остывающем наружном слое, соответственно, стенок полого тела.

От таких форм, которые необходимо заполнять, можно предпочтительно отказаться, если в смесь подмешать воду и/или масло в качестве временного связующего вещества, отформовать ее и подвергнуть "процессу обжига". Эти временные связующие вещества либо улетучиваются при продолжительном хранении, или же самое позднее во время процесса обжига без оказания влияния на остальной процесс. Временное связывание водой или маслом заканчивается при температуре около 80°С, и затем связывание осуществляется становящейся жидкой смолой, так что при таком выполнении способа можно работать без какой-либо формы. Отдельные формованные изделия выполняют в "мокром состоянии" и затем в этом виде подвергают процессу обжига, где достигается соответствующее упрочнение, соответственно, окончательное связывание.

Если необходимо достичь дальнейшего снижения веса таких формованных изделий и при этом допускается меньшая прочность, то в смесь предпочтительно добавлять, с частичной заменой доли силиката, пластмассу в виде шариков или волокон, которые переходят в газообразное состояние при температуре около 100°С. Понятно, что при использовании таких пластмасс получают формованное изделие с полыми пространствами, которое имеет более низкий вес в первую очередь за счет полых пространств, образующихся при переходе пластмассы в газообразное состояние.

Возможно также добавлять в смесь из силиката и смолы в качестве наполнительного материала песок или другой материал с частичным замещением силиката. Соответствующий наполнитель, так же как полые шарики алюмосиликата, заключаются в смолу и связываются, при этом, естественно, придется примириться с возможно более высоким весом.

Процесс обжига можно предпочтительно оптимизировать и повысить теплостойкость за счет добавления в смесь неорганических связующих веществ в виде фосфатов, силикатов, борной кислоты и т.д., предпочтительно в качестве частичной замены доли смолы. За счет этого обеспечивается высокая температурная стойкость соответствующего полученного материала или соответствующего изготовленного формованного изделия.

Кроме того, способ согласно изобретению предоставляет возможность включения стабилизирующих частей, например, для изготовления свободно несущих деталей, которые, однако, должны иметь малый вес. В соответствии с этим изобретение предусматривает включение в формованное изделие перед "процессом обжига" арматуры, предпочтительно стальной арматуры. Эта стальная арматура также связывается, поскольку порошковая смола осаждается на ней и обеспечивает прочное соединение формованного изделия и арматуры.

Выше уже указывалось на то, что при заполнении смесью полого тела можно соответственно обрабатывать это полое тело. Согласно изобретению предусмотрено, что заполненные смесью полые тела/профили затем покрывают порошком из эпоксидной и/или полиэфирной смолы, при этом смесь одновременно подвергают тепловой обработке. Эта тепловая обработка осуществляется с помощью порошкового покрытия или особых агрегатов, причем благодаря малой усадке обеспечивается почти 100% заполнение наполненного ею полого пространства. Кроме того, материал является гидрофобным, так что исключается проникновение влаги в соответствующим образом защищенное полое тело.

Пригодный для различного применения материал низкой плотности отличается тем, что основным материалом является алюмосиликат в виде полых шариков и связующим веществом является порошок из эпоксидной и/или полиэфирной смолы, которые соединяются вместе за счет подвода тепла с образованием легкого, плавучего, прочного формованного изделия, поддающегося обработке с помощью обычных инструментов. При этом алюмосиликат в виде полых шариков и порошок из полиэфирной смолы, соответственно, эпоксидной смолы обеспечивают получение в целом выполненного с равномерной нагружаемостью формованного изделия, которое пригодно для самых различных случаев применения и хорошо поддается обработке и, среди прочего, отличается гидрофобной поверхностью.

Согласно модификации изобретения полиэфирную смолу можно частично заменить фосфатами, силикатами или борной кислотой, чтобы таким образом получить "нейтральный материал", который на основе добавленных веществ становится еще менее возгораемым и тем самым защищенным. Он является устойчивым до температуры 400°С и выше.

В зависимости от требований к качеству, соответственно, к прочности, формованное изделие должно предпочтительно состоять из 2/3 объемных частей алюмосиликата в виде полых шариков и 1/3 объемных частей порошка из эпоксидной и/или полиэфирной смолы до 1/3 объемных частей алюмосиликата в виде полых шариков и 2/3 объемных частей порошка из эпоксидной и/или полиэфирной смолы. Между ними находятся любые значения, которые обеспечивают выполнение легкого формованного изделия, целесообразно изготовленного для предусмотренного случая применения.

Для изменения величины прочности возможно заменять основной материал алюмосиликат в виде полых шариков частично песком или аналогичным наполнителем.

Материал низкой плотности можно дополнительно облегчить, если основной материал алюмосиликат в виде полых шариков частично заменить пластмассами, плавящимися или испаряющимися при температурах ниже 200°С, предпочтительно шариками из стиропора или т.п. Эти пластмассы улетучиваются при, соответственно, ниже 200°С, однако обеспечивают образование полых пространств в полом теле и тем самым значительное снижение общего веса.

Материал низкой плотности отличается, в частности, тем, что полученное формованное изделие имеет объемную массу от 0,4 до 0,5 г/дм3 и прочность при сжатии 10-20 Н/см2. Как указывалось выше, объемную массу и прочность при сжатии можно изменять, соответственно, согласовывать с заданными требованиями за счет введения в процесс изготовления соответствующих дополнительных составляющих.

Особенно низкая цена таких материалов низкой плотности достигается, в частности, при использовании остающегося после порошкового покрытия/лакирования горячей сушкой старого и остаточного порошка (27) с размером частиц до около 30 мкм. Такое связующее вещество из эпоксидной и/или полиэфирной смолы из-за малого размера зерен оптимально пригодно для смешивания и дальнейшей обработки с шариками из алюмосиликата. Частицы порошка имеют примерно величину зерен, равную или меньшую величине используемых полых шариков из алюмосиликата.

Изобретение отличается, в частности, тем, что созданы способ и формованное изделие, соответственно, материал низкой плотности, которые оптимально пригодны для самых различных целей применения. Так например, из соответствующего материала низкой плотности можно легко изготовить любой сосуд для растений с большими размерами, вплоть до простого цветочного горшка, причем этот материал имеет то преимущество, что он на основании своей гидрофобности надежно удерживает влагу в зоне растений, а с другой стороны, обеспечивает оптимальные температурные соотношения. Таким образом, изготовленные из него сосуды для растений обеспечивают благоприятные условия для растений. Кроме того, имеется возможность использовать материал низкой плотности для звукоизоляции и противопожарных мер, в частности, если он за счет соответствующего дополнительного связующего вещества, как например, фосфаты, имеет высокую термостойкость. Для теплоизоляции можно применять материал низкой плотности в виде пластин или формованных изделий, причем можно изготавливать также оболочки для труб, если изготовлять отдельные формованные изделия соответствующей формы. Кроме того, преимуществом является то, что такие материалы можно использовать также для заполнения полых пространств, причем за счет соответствующей тепловой обработки обеспечивается прочное соединение наполнительного материала с внутренними стенками профилей. Поскольку практически отсутствует усадка, получают очень устойчивую деталь. Однако можно также стабилизировать сами формованные изделия, если их снабдить арматурой, которую затем можно также прочно связать.

Другие подробности и преимущества предмета изобретения следуют из последующего описания соответствующего чертежа, на котором показан предпочтительный пример выполнения с необходимыми подробностями и отдельными частями. На чертежах изображено:

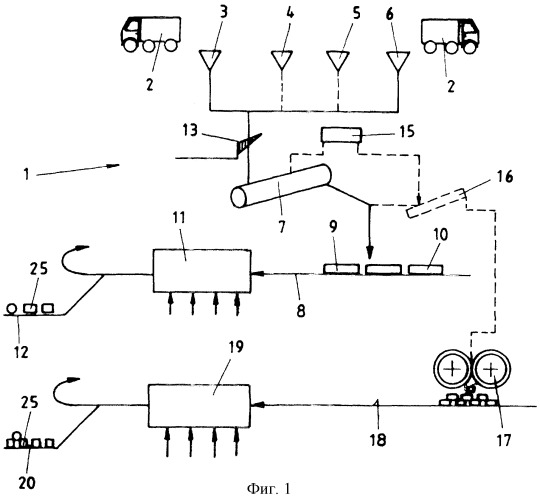

фиг.1 - схема способа изготовления,

фиг.2 - формованное изделие в перспективной проекции,

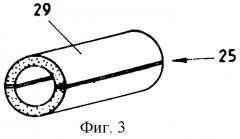

фиг.3 - опалубка для труб,

фиг.4 - огнеупорная дверь,

фиг.5 - цветочный горшок и

фиг.6 - армированная опорная арка.

На фиг.1 показана схематически установка 1 для изготовления материалов низкой плотности. Исходные материалы поставляются грузовыми автомобилями 2 или другим способом, причем предусмотрены бункер 3 для алюмосиликата в виде полых шариков, бункер 4 для песка, бункер 5 для дополнительного связующего вещества и бункер 6 для эпоксидной и/или полиэфирной смолы.

Исходный материал совместно или по отдельности пропускают через двойное сито 13, при этом отделяется материал с размером ниже 10 мкм и свыше 100 мкм. Возможно также вместо двойного сита 13 использовать два сита. Эта зона сита изображена упрощенно.

После прохождения сита 13 смесь совместно или по отдельности попадает в смеситель 7, в данном случае смесительный шнек, в котором отдельные компоненты интенсивно перемешивают друг с другом. Затем смесь подают на транспортерную ленту 8, соответственно, в находящиеся на ней формы 9, 10, так что затем ее можно в формах 9, 10 подводить к печи 11 обжига и через эту печь. Подробно не изображено, что после выхода из печи 11 обжига отдельные формованные изделия 25 отделяют от форм 9, 10, которые по транспортерной ленте 8 возвращаются обратно, в то время как отдельные формованные изделия поступают на склад 12 и могут из него распределяться далее.

Если формы 9, 10 не используются, то существует также возможность подавать смесь после прохождения смесителя 7 в дорабатывающий смеситель 16, к которому из бака 15 подводят воду или масло и смешивают со смесью. Затем эту влажную смесь подводят к соответствующему формовочному валику 17 или аналогичному формовочному инструменту для получения соответствующих формованных деталей или формованных изделий 25, которые на транспортерной ленте 18 подают в печь 19 обжига для завершения процесса формообразования. Вода или масло улетучиваются, так что после выхода из печи 19 обжига на склад 20 попадают точно выполненные формованные изделия 25.

На фиг.2 показано такое формованное изделие 25, которое прошло через печь 11 или печь 19 и имеет очень устойчивую форму. Здесь не показаны отдельные компоненты, из которых состоит формованное изделие 25. Показаны только алюмосиликаты в виде полых шариков 26 и схематично также порошок 27 из смолы. Вместо формованного изделия 25, которое можно обрабатывать пилой или подобным инструментом, можно изготовлять состоящую из двух частей опалубку 29 для трубы, в которой алюмосиликаты в виде полых шариков 26 и порошок 27 из смолы соединены так, что образуется устойчивая половина опалубки, которую можно укладывать вокруг трубопровода (не показан).

На фиг.4 показана дверь 30, полое пространство которой снабжено наполнителем 31. Наполнитель двери представляет собой также смесь из алюмосиликатов в виде полых шариков 26 и порошка 27 из смолы, которые соединены соответствующим образом с помощью процесса отвердевания, соответственно, печи для обжига. Показанную на фиг.4 дверь можно использовать в качестве противопожарной двери, поскольку на нее могут в течение длительного времени воздействовать высокие температуры без ее разрушения.

На фиг.5 показан схематически цветочный горшок 32, также состоящий из смеси алюмосиликатов в виде полых шариков 26 и порошка 27 из смолы. Соответствующие компоненты смешаны вместе и затем цветочный горшок 32 соответствующим образом обожжен в печи 19 или 11 обжига. Такой цветочный горшок отличается прежде всего хорошей устойчивостью и очень низким весом.

На фиг.6 иллюстрируется универсальность применения такого материала низкой плотности. Схематически показана опорная арка 33 с размещенными в ней армирующими стержнями 34 для увеличения несущей способности опорной арки 33. Такую опорную арку 33 можно использовать для самых различных целей, поскольку армирующие стержни 34 плотно заключены в смесь из алюмосиликата в виде полых шариков 26 и смолы 27, как показано на фиг.6.

Все указанные признаки, включая показанные только на чертежах, по отдельности и в комбинации следует рассматривать как существенные для изобретения.

1. Способ получения материала низкой плотности с термореактивными свойствами, который в виде формованных изделий может применяться для уплотнения и изоляции, путем смешения алюмосиликата в виде полых шариков с размером более 10 мкм до менее 100 мкм с порошком эпоксидной и/или полиэфирной смолы с размерами частиц до 30 мкм, являющийся отходом порошкового покрытия или лакирования горячей сушкой, на основе этих смол, при соотношении от 2/3 объемных частей алюмосиликата и 1/3 объемных частей смолы до 1/3 объемных частей алюмосиликата и 2/3 объемных частей смолы, с последующим формованием смеси и термообработкой формованного изделия при 200°С в течение 0,5 –1,5 ч.

2. Способ по п. 1, отличающийся тем, что к смеси добавляют воду и/или масло в качестве временного связующего, затем формуют и подвергают термообработке.

3. Способ по одному из пп. 1 и 2, отличающийся тем, что к смеси в качестве частичной замены алюмосиликата добавляют пластмассы в виде шариков или волокон, которые при температуре около 100°С переходят в газообразное состояние.

4. Способ по одному из пп. 1-3, отличающийся тем, что в смесь добавляют неорганические связующие вещества в виде фосфатов, силикатов, борной кислоты и т.д. в качестве частичной замены смолы.

5. Способ по одному из пп. 1-4, отличающийся тем, что перед термообработкой в формованное изделие помещают арматуру, предпочтительно стальную.

6. Способ по одному из пп. 1-5, отличающийся тем, что при формовании наполняют смесью полые тела/профили, затем покрывают порошком, причем одновременно проводят тепловую обработку смеси.

7. Материал низкой плотности с термореактивными свойствами, который в виде формованного изделия применяется в качестве уплотнительного или изоляционного материала, полученный способом по пп.1-6, и имеющий объемную массу 0,4-0,5 кг/дм3 и предел прочности при сжатии 10 -20 Н/см2.