Способ переработки плавленых сульфидных медно-никелевых материалов, содержащих кобальт, железо и металлы платиновой группы

Иллюстрации

Показать всеИзобретение относится к области автоклавной гидрометаллургии плавленых сульфидных медно-никелевых материалов и может быть использовано для переработки медно-никелевых штейнов и файнштейнов, а также продуктов их механического разделения. Способ включает окислительное атмосферное выщелачивание измельченного материала оборотным медьсодержащим раствором от операции автоклавного рафинирования медного продукта при повышенной температуре и аэрации пульпы кислородсодержащим газом с частичным переводом никеля в раствор и одновременным осаждением меди. Никелевый раствор очищают от железа и кобальта, после чего электроэкстракцией из него выделяют никель с получением никелевых катодов и оборотного никелевого анолита. Твердый остаток от операции атмосферного выщелачивания подвергают окислительному автоклавному выщелачиванию при избыточном давлении газа-окислителя с использованием сульфатного раствора, содержащего медь и серную кислоту. Образующийся медный продукт рафинируют в автоклаве от никеля, кобальта и железа раствором сульфата меди при повышенной температуре и избыточном давлении паров воды с получением пульпы, из которой известными методами выделяют сульфидный медный концентрат, коллектирующий металлы платиновой группы, и оборотный медьсодержащий раствор, используемый в операции атмосферного выщелачивания исходного материала. При этом окислительное атмосферное выщелачивание материала ведут при значениях окислительно-восстановительного потенциала пульпы по платиновому электроду относительно хлор-серебряного электрода сравнения в интервале (+95)-(+245) мВ, а окислительное автоклавное выщелачивание твердого остатка от операции атмосферного выщелачивания осуществляют при температуре 90-118°С, парциальном давлении кислорода 0,08-0,25 МПа в присутствии сульфата натрия и водорастворимых ионов железа, поддерживая массовое соотношение железа и сульфата натрия в исходном растворе обрабатываемой пульпы равным (0,002-0,035):1, а начальное массовое соотношение ионов меди в растворе обрабатываемой пульпы и никеля в твердом остатке атмосферного выщелачивания равным (0,02-0,15):1. В качестве сульфатного раствора, содержащего медь и серную кислоту, применяемого в операции окислительного автоклавного выщелачивания, используют оборотный никелевый анолит, в который предварительно добавляют расчетное количество ионов меди. Сульфат натрия в операцию окислительного автоклавного выщелачивания вводят в составе оборотного никелевого анолита. Сульфатный раствор, содержащий медь и серную кислоту, получают путем растворения в оборотном анолите металлической меди или твердых медьсодержащих материалов с использованием окислителя. Сульфатный раствор, содержащий медь и серную кислоту, получают путем добавления в оборотный никелевый анолит расчетного количества медьсодержащего раствора, обеспечивается уменьшение доли никеля и железа в получаемом сульфидном медном концентрате, упрощение и удешевление аппаратурного оформления передела автоклавного выщелачивания, снижение перехода серы в раствор. 4 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области автоклавно-гидрометаллургической переработки плавленых сульфидных медно-никелевых материалов и может быть использовано для совместной или раздельной переработки медно-никелевых штейнов и/или файнштейнов, а также продуктов их механического разделения.

Известен способ гидрометаллургического извлечения никеля из двух никель-медных штейнов, различающихся по содержанию железа. Известный способ включает атмосферное выщелачивание штейна с меньшим содержанием железа, проводимое в две стадии в режиме противотока оборотным сульфатным медьсодержащим раствором в присутствии окислителя (кислорода) с частичным переводом никеля в раствор при одновременном осаждении меди и железа, очистку раствора от кобальта с последующей электроэкстракцией никеля из сульфатного раствора с получением металлического никеля и оборотного никелевого анолита, автоклавное выщелачивание остатка от атмосферного выщелачивания в слабоокислительной или нейтральной атмосфере с получением медного концентрата, коллектирующего благородные металлы, и сульфатного никель-железосодержащего раствора. Этот раствор направляют на выщелачивание штейна с более высоким содержанием железа, проводимое с использованием оборотного сернокислого раствора и добавлением сульфата натрия в присутствии зародышей осаждения. Выщелоченное железо обоих штейнов осаждают в виде ярозитного осадка, а раствор от операции осаждения направляют на вторую стадию атмосферного выщелачивания. Согласно известному способу водорастворимый сульфат меди, используемый для выщелачивания сульфидов никеля, нарабатывают путем полного автоклавного окислительного выщелачивания либо части твердого остатка, полученного после операции атмосферного выщелачивания штейна, либо части конечного медного концентрата (Патент №953832, Финляндия, С 22 В 23/00 от 10.04.1997 г.) - аналог.

Основными недостатками аналога являются:

1. При полном автоклавном окислительном выщелачивании части сульфидного продукта, проводимом с целью наработки раствора сульфата меди в жестких окислительных условиях, имеет место высокий переход серы в раствор, так как вся сульфидная сера продукта окисляется до сульфатной формы согласно уравнению реакции:

где Ме - Ni, Cu, Co, Fe.

В частности, для получения необходимого количества сульфата меди при переработке файнштейнов с соотношением Сu:Ni=1:1 степень окисления серы в известном способе составляет более 50%. Это потребует значительных расходов соды для поддержания баланса сульфат-ионов в оборотных растворах и затрат на утилизацию большого объема сточных вод, содержащих сульфат натрия.

2. Высокая температура автоклавного выщелачивания в окислительных условиях приводит к значительному переходу в раствор металлов платиновой группы (МПГ), что увеличивает их потери с отвальными продуктами никельрафинировочного производства и снижает комплексность переработки медно-никелевых файнштейнов.

3. Получаемый сульфидный медный концентрат содержит более 2% никеля. При его последующей пирометаллургической переработке это вызывает образование свернутых никелевых шлаков, что, соответственно, увеличивает выход оборотных продуктов и связанные с этим дополнительные затраты на их переработку.

4. Недопустимо высокие (близкие к 100%) потери МПГ с отвальным железистым продуктом при выщелачивании высокожелезистого штейна. Поэтому аналог неэффективен для переработки материалов с повышенным содержанием МПГ (например, штейнов предприятий ЮАР, Зимбабве, США и России). Применение данного способа ограничено штейнами, полученными из окисленных никелевых руд с незначительным содержанием драгоценных металлов или из сульфидных руд с низким содержанием МПГ.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ кислотного выщелачивания магнитных и немагнитных медно-никелевых штейнов. Известный способ включает атмосферное окислительное выщелачивание медно-никелевого штейна оборотным сульфатным медьсодержащим раствором в присутствии кислорода при температуре 60-90°С, рН пульпы 5,0-6,5 ед. с частичным переводом никеля в раствор и одновременным осаждением меди и железа, очистку никелевого раствора от кобальта с последующим получением металлического никеля электроэкстракцией, автоклавное окислительное выщелачивание медно-никелевого остатка от операции атмосферного выщелачивания, проводимое при температуре 120-140°С, парциальном давлении кислорода 0,07 МПа, рН 1,8-5,0 с использованием оборотного сульфатного раствора, содержащего водорастворимые ионы меди, автоклавное высокотемпературное выщелачивание пульпы от операции окислительного автоклавного выщелачивания в неокислительных условиях, проводимое при температуре 135-140°С, с получением медного продукта, коллектирующего благородные металлы, который направляют на гидрометаллургическую переработку, и оборотного сульфатного медно-никелевого раствора, поступающего на стадию атмосферного окислительного выщелачивания (Патент 1173655. Канада. С 22 В 15/08, опубл. 04.03.84 г.) - прототип.

Основным недостатком прототипа является низкое извлечение никеля в целевой продукт выщелачивания - никель-кобальтовый раствор, составляющее 80-90%. Это существенно снижает селективность разделения меди и никеля в технологической схеме. Содержание никеля в медном концентрате при указанном извлечении составляет 3-10%, что оказывает отрицательное влияние на показатели его дальнейшей переработки. В варианте пирометаллургической переработки медного концентрата высокое содержание никеля вызовет образование свернутых никелевых шлаков и неизбежно приведет к увеличению выхода оборотных продуктов, усложняющих технологическую схему и вызывающих дополнительные потери меди. При гидрометаллургической переработке медного концентрата (автоклавное выщелачивание с переводом меди в раствор и ее последующее выделение электролизом) никель перейдет в раствор совместно с медью, что приведет к снижению технологических показателей процесса электролиза меди, необходимости очистки оборотных растворов от никеля и усложнению технологической схемы в целом.

Другим серьезным недостатком способа-прототипа является высокое извлечение серы в жидкую фазу выщелачивания, так как первая (окислительная) стадия автоклавного выщелачивания проводится при довольно высоких температурах (120-140°С). При этих температурах в окислительных условиях достаточную скорость приобретает реакция окисления моносульфидов металлов до сульфатов с переводом всей сульфидной серы в раствор (реакция 1). При этом происходит также окисление части вторичного сульфида никеля миллерита (NiS), выделившегося в результате окисления хизлевудита (Ni3S2), до полидимита (Ni3S4) по реакции:

Последний является наиболее упорной формой сульфида никеля, что и предопределяет высокий уровень остаточного содержания никеля в сульфидном медном концентрате.

Еще одним недостатком способа-прототипа является то, что проведение первой (окислительной) стадии автоклавного выщелачивания в довольно жестких температурных условиях приводит к переходу МПГ в раствор и этот фактор увеличивает их потери с отвальными продуктами никельрафинировочного производства.

В способе-прототипе на стадии автоклавного окислительного выщелачивания наряду с наработкой сульфата меди получает развитие процесс извлечения никеля в раствор. Уровень извлечения никеля составляет 70%, что одновременно влечет за собой повышенный переход серы в раствор. Таким образом, задачи ограничения перехода в раствор платиновых металлов и окисления серы в прототипе не решаются и в этом он принципиально отличается от предлагаемого способа.

Кроме того, проведение совместной меде- и железоочистки в одной операции приводит к тому, что все железо, содержащееся в исходном сырье, выводится из технологии с медным концентратом. В варианте пирометаллургической переработки последнего это вызовет образование значительной массы железистых шлаков при рафинировании медного концентрата, что связано с неизбежными потерями меди и МПГ. В варианте гидрометаллургической переработки медного концентрата приведет к загрязнению медных растворов и необходимости проведения дополнительной операции очистки медных растворов от примеси железа, что усложнит технологическую схему и также вызовет дополнительные потери меди и МПГ. Кроме того, при автоклавном выщелачивании медного кека в окислительных условиях при повышенных температурах железо, переходя в раствор, гидролизует с образованием мелкодисперсных труднофильтруемых осадков гидроксидов железа (III), которые значительно снижают скорость фильтрации при разделении жидкого и твердого пульпы после выщелачивания.

Задача, решаемая изобретением, заключается в повышении качества сульфидного медного концентрата, получаемого при гидрометаллургической переработке плавленых сульфидных медно-никелевых материалов, а также в снижении степени окисления сульфидной серы и потерь платиновых металлов с отвальными продуктами технологии.

Технический результат, который может быть получен при осуществлении способа, заключается в снижении перехода МПГ в раствор на стадии окислительного автоклавного выщелачивания, уменьшении доли никеля и железа в получаемом сульфидном медном концентрате, упрощении и удешевлении аппаратурного оформления передела автоклавного выщелачивания, а также в снижении перехода серы в раствор.

Указанный технический результат достигается тем, что в способе переработки плавленых сульфидных медно-никелевых материалов, содержащих кобальт, железо и металлы платиновой группы, включающем окислительное атмосферное выщелачивание измельченного материала оборотным медьсодержащим раствором от операции автоклавного рафинирования медного концентрата при повышенной температуре и аэрации пульпы кислородосодержащим газом с частичным переводом никеля в раствор и одновременным осаждением меди, отделение раствора от твердого остатка, очистку никелевого раствора от железа и кобальта, электроэкстракцию никеля из раствора с получением никелевых катодов и оборотного никелевого анолита, окислительное автоклавное выщелачивание твердого остатка от операции атмосферного выщелачивания при повышенной температуре и избыточном давлении кислородосодержащего газа-окислителя с использованием сульфатного раствора, содержащего медь и серную кислоту, автоклавное рафинирование медного продукта от никеля, кобальта и железа, проводимое раствором сульфата меди при повышенной температуре и избыточном давлении паров воды с получением пульпы, из которой известными методами выделяют сульфидный медный концентрат, коллектирующий металлы платиновой группы, и оборотный медьсодержащий раствор, используемый в операции атмосферного выщелачивания исходного материала, согласно изобретению окислительное атмосферное выщелачивание материала ведут при значениях окислительно-восстановительного потенциала раствора по платиновому электроду относительно хлор-серебряного электрода сравнения в интервале (+95)-(+245) мВ, а окислительное автоклавное выщелачивание твердого остатка от операции атмосферного выщелачивания осуществляют при температуре 90-118°С, парциальном давлении кислорода 0,08-0,25 МПа в присутствии сульфата натрия и водорастворимых ионов железа, поддерживая массовое соотношение железа и сульфата натрия в исходном растворе обрабатываемой пульпы равным (0,002-0,035):1, а начальное массовое соотношение ионов меди в растворе обрабатываемой пульпы и никеля в твердом остатке атмосферного выщелачивания равным (0,02-0,15):1.

Следующее отличие способа заключается в том, что в качестве сульфатного раствора, содержащего медь и серную кислоту, применяемого в операции окислительного автоклавного выщелачивания, используют оборотный никелевый анолит, в который предварительно добавляют расчетное количество ионов меди.

Другим отличием способа является то, что сульфат натрия в операцию окислительного автоклавного выщелачивания вводят в составе оборотного никелевого анолита.

Следующее отличие способа заключается в том, что сульфатный раствор, содержащий медь и серную кислоту, получают путем растворения в оборотном анолите металлической меди и/или твердых медьсодержащих материалов с использованием кислородосодержащего окислителя.

Еще одно отличие способа состоит в том, что сульфатный раствор, содержащий медь и серную кислоту, получают путем введения в оборотный никелевый анолит расчетного количества медьсодержащего раствора.

Сущность изобретения основана на использовании экспериментально установленных ранее неизвестных взаимосвязей между параметрами операций технологической схемы и ее конечными показателями и заключается в следующем.

В предлагаемом способе целью операции автоклавно-окислительного выщелачивания является наработка сульфата меди (CuSO4), выполняющего роль выщелачивающего агента в последующей операции высокотемпературного неокислительного рафинирования. При этом одновременно ставится три задачи: минимизация окисления сульфидной серы, предотвращение перехода в раствор металлов платиновой группы и исключение условий образования полидимита. Поставленной цели подчинен не только режим самой операции автоклавно-окислительного выщелачивания, но и режимы предшествующих операций.

Ключевым моментом в разработанной технологии является создание условий для достаточно селективного окисления полусернистой меди в присутствии термодинамически менее устойчивых к окислению сульфидов никеля (Ni3S2, NiS). Это обеспечивается использованием системы кинетических факторов, замедляющих процесс окисления сульфидов никеля и ускоряющих процесс выщелачивания меди, на основе известных и вновь установленных закономерностей окислительного выщелачивания.

Процесс наработки сернокислой меди из халькозина (CusS), являющегося основным минералом меди в плавленых металлургических промпродуктах (штейнах, файнштейнах, белом матте), состоит из двух последовательных стадий окислительного выщелачивания (Масленицкий И.Н., Доливо-Добровольский В.В., Доброхотов Г.Н., Соболь С.И. и др. Автоклавные процессы в цветной металлургии. - М., Металлургия, 1969. - с.106-109):

I-я стадия (быстрая)

II-я стадия (медленная)

Из стехиометрии уравнений (3) и (4) следует, что первая стадия протекает без окисления сульфидной серы, в то время как на второй стадии 100% серы ковеллина (CuS) окисляется до сульфатной формы (S6+) и переходит в раствор.

Окисление сульфидной серы до сульфатной и ее последующий переход в раствор являются нежелательными, поскольку для связывания избыточных сульфат-ионов необходимо использование дорогостоящих реагентов - нейтрализаторов (соды, едкого натра и др.).

Поэтому условия автоклавно-окислительного выщелачивания в предлагаемом способе подобраны таким образом, чтобы свести до минимума процесс окисления сульфидной серы. В данной операции требуется только одно: окислить один из двух ионов меди халькозина Сu+ до состояния Cu2+ и связать его анионом SO4 2-.

Вместе с тем, в операции автоклавно-окислительного выщелачивания наряду с реакцией (3) параллельно развивается и процесс окисления ковеллина (реакция 4), а также реакции окисления плавленого сульфида никеля - хизлевудита (Ni3S2) и продукта его гидрометаллургического разложения - миллерита (NiS), протекающие по уравнениям:

Из уравнения (5) следует, что процесс превращения хизлевудита в миллерит проходит без окисления сульфидной серы, в то время как при окислении миллерита 100% сульфидной серы переходит в сульфатную форму.

Таким образом, для селективного извлечения в раствор меди при минимальном окислении сульфидной серы необходимо, с одной стороны, ускорить реакцию (3), с другой стороны, затормозить протекание реакций (4) и (6). С учетом вышеизложенного в качестве критерия эффективности операции автоклавно-окислительного процесса может служить коэффициент селективности (К), определяемый как отношение извлечения в раствор меди (∈Cu) к извлечению в раствор серы (∈s) по двум операциям (АОВ+АР):

Чем выше значения К при заданном уровне концентрации Сu2+, тем селективнее процесс выщелачивания и меньше расход дорогостоящего реагента-нейтрализатора для связывания избыточных сульфат-ионов.

Из литературы известно, что влияние железа на скорость окислительного выщелачивания халькозина неоднозначно. При определенных условиях скорость перехода меди в раствор с увеличением концентрации железа растет, в других случаях тенденция прямо противоположна, что объясняется экранированием поверхности частиц сульфидов меди продуктами окисления железа.

В процессе проведенных исследований авторами впервые был обнаружен эффект селективного воздействия ионов растворенного железа на кинетику выщелачивания плавленых сульфидов никеля и меди. Экспериментально установлено, что при определенной концентрации железа в растворе пульпы окисляемого материала скорость реакции (3) увеличивается, а реакций (4) и (6) замедляется. При этом соответственно увеличивается коэффициент селективности процесса окислительного выщелачивания (К) и при прочих равных условиях снижается переход серы в раствор по итогам двух операций с ~ 30-35 до 19-24%. Этот факт представляется неожиданным, поскольку информация о подобной взаимосвязи в литературе отсутствует, а имеющиеся общие сведения о влиянии железа на скорость выщелачивания никеля являются фрагментарными и противоречивыми. Исходя из этих данных, заранее определить характер влияния ионов железа на селективность процесса автоклавно-окислительного выщелачивания было невозможно. Более того, на основании имеющихся общих представлений, опирающихся на известный ряд термодинамической устойчивости сульфидов к окислению, можно было сделать вывод о том, что присутствие железа должно в первую очередь ускорять окислительное выщелачивание менее стойких сульфидов никеля, а значит, согласно рассмотренным выше уравнениям снижать коэффициент селективности процесса.

Другим, не менее неожиданным фактом, установленным в процессе экспериментов, явилось наличие взаимосвязи между коэффициентом селективности процесса автоклавно-окислительного выщелачивания и величиной массового соотношения железа и сульфата натрия в растворе обрабатываемой пульпы. Данная зависимость имеет экстремальный характер: наиболее высокие показатели селективности процесса достигаются при соотношении Fe:Na2SO4=(0,002-0,035):1. При проведении выщелачивания в указанном диапазоне Fe: Na2SO4 переход серы в раствор в опытах по предлагаемому способу составил всего 15-22%.

Таким образом, в предлагаемом способе значительная часть никеля извлекается в раствор в операции автоклавного рафинирования, т.е. не в результате окислительного растворения, а за счет взаимодействия между сульфидами никеля (Ni3S2, NiS) и сернокислой медью. Данный процесс описывается в основном двумя уравнениями химических реакций:

Cогласно стехиометрии при протекании реакции (8) в раствор переходит только 6,3% серы от ее содержания в хизлевудите (1 ион серы из 16), а по реакции (9) из 6 ионов серы миллерита в раствор переходит 1 ион, что соответствует потере ~ 17% сульфидной серы. Отсюда следует, что предлагаемый способ обеспечивает не только возможность глубокого разделения никеля и меди, но и позволяет приблизительно ~ в 1,6-2,0 раза снизить окисление сульфидной серы.

Для того чтобы обеспечить необходимую концентрацию ионов железа в растворе пульпы при автоклавно-окислительном выщелачивании и не вводить его со стороны, в предлагаемом способе использован процесс селективной очистки никель-кобальтового раствора от меди и железа. Это достигается тем, что окислительное атмосферное выщелачивание исходного материала ведут при значениях окислительно-восстановительного потенциала пульпы по платиновому электроду относительно хлор-серебряного электрода сравнения в интервале (+95)-(+245) мВ. В этих условиях из раствора в осадок переходит ~ 99,99% меди, в то время как основное количество железа (более 90%) остается в растворе. После разделения жидкой и твердой фаз сгущенная пульпа медно-никелевого остатка, содержащая в растворе ионы железа, поступает в процесс автоклавно-окислительного выщелачивания, а никель-кобальт-железный раствор направляется в операцию железоочистки. Экспериментально установлено, что концентрация ионов железа в растворе пульпы атмосферного выщелачивания находится в области оптимальных значений для большинства реальных плавленых сульфидных медно-никелевых материалов. При необходимости значение данного параметра может быть откорректировано следующим образом: при дефиците ионов железа - путем добавки железа, при избытке ионов железа - либо промывкой кека атмосферного выщелачивания свежей водой, либо отмывкой кека атмосферного выщелачивания методом противоточной декантации. Автоклавно-окислительное выщелачивание проводится в течение времени, необходимого для достижения конечной концентрации ионов меди в растворе, обеспечивающей содержание никеля в медном кеке на последующей операции рафинирования не более 0,5%. При этом исходное массовое соотношение ионов меди в исходном растворе и никеля в твердом остатке атмосферного выщелачивания должно быть в пределах (0,02-0,15):1. При соотношении, меньшем 0,02:1, получаемый медный продукт содержит более 1% никеля, что осложняет его последующую обработку. При соотношении, большем 0,15:1, качество медного продукта не повышается, однако усложняется процесс очистки никель-кобальтового раствора от остаточных ионов меди. Использование в предлагаемом способе сочетания факторов, интенсифицирующих первую стадию окислительного выщелачивания меди (наличия в начальной стадии процесса ионов меди, железа и сульфата натрия), обеспечило возможность проведения этой операции при умеренной температуре (90-118°С) и сравнительно низкой продолжительности (15-60 мин). Это в свою очередь позволило:

- упростить схему цепи аппаратов;

- исключить переход в раствор драгоценных металлов;

- значительно снизить степень превращения хизлевудита в полидимит, уменьшив этим необходимую продолжительность процесса автоклавного высокотемпературного рафинирования медного остатка;

- получить медный продукт с содержанием никеля и железа менее 0,5%;

- ограничить степень окисления и переход серы в сульфатную форму, что обеспечило сокращение расхода реагента-нейтрализатора.

Для осуществления предлагаемого способа максимально используются внутренние резервы технологии. Так, водорастворимые ионы меди, необходимые для интенсификации процесса автоклавного, окислительного выщелачивания, вводят в состав части оборотного сульфатного медно-никелевого раствора, а сульфат натрия, обеспечивающий селективность выщелачивания, добавляют в составе оборотного сульфатного анолита. Для корректирования концентрации сульфата натрия может быть использован карбонат никеля, получаемый в технологии на стадии регенерации никелевого анолита.

При изучении патентной и научно-технической литературы сведений о кумулятивном действии заявляемой совокупности отличительных признаков, обеспечивающей в предлагаемом техническом решении синергетический эффект, не выявлено. Это позволяет утверждать о соответствии заявляемого объекта критерию “Изобретательский уровень”.

Способ осуществляют следующим образом.

Тонкоизмельченный плавленый сульфидный медно-никелевый материал, содержащий железо и металлы платиновой группы, распульповывают в оборотном медьсодержащем растворе после фильтрации медного кека операции автоклавного рафинирования и проводят выщелачивание пульпы при атмосферном давлении, температуре 80-90°С при непрерывном перемешивании и аэрации воздухом или кислородсодержащим газом. Процесс ведут при значениях окислительно-восстановительного потенциала в интервале (+95)-(+245). После частичного разделения жидкой и твердой фаз методом сгущения раствор, содержащий не более 1 мг/дм3 меди, направляется на операцию железоочистки, прововодимую в атмосферных условиях при температуре 70-90°С в присутствии нейтрализатора (карбоната натрия, карбоната никеля) при аэрации воздухом или кислородсодержащим газом. Очищенный от железа раствор далее поступает на последовательные операции жидкостной экстракции кобальта и электролитического получения никеля. Сгущенный продукт распульповывают в оборотном сернокислом никелевом анолите, содержащем сульфат натрия, и подвергают автоклавному окислительному выщелачиванию под давлением кислородсодержащего газа-окислителя. Сульфатный анолит подают в таком количестве, чтобы обеспечить массовое соотношение железа и сульфата натрия в растворе исходной пульпы равным (0,002-0,035):1. На операцию также подают оборотный медьсодержащий раствор (например, часть раствора после автоклавного рафинирования медного кека) с таким расчетом, чтобы массовое соотношение ионов меди в растворной части и никеля в твердой части получаемой исходной пульпы было в диапазоне значений (0,02-0,15):1. Процесс реализуют при температуре 90-118°С, парциальном давлении кислорода 0,08-0,25 МПа в течение 15-60 минут. Далее пульпа поступает на вторую стадию автоклавной обработки - высокотемпературное рафинирование, проводимое при температуре 140-150°С в течение 90-120 минут. После разделения жидкой и твердой фаз конечной пульпы получают медный концентрат, коллектирующий металлы платиновой группы, и оборотный сульфатный медно-никелевый раствор, поступающий на операцию окислительного атмосферного и, частично, - автоклавного окислительного выщелачивания.

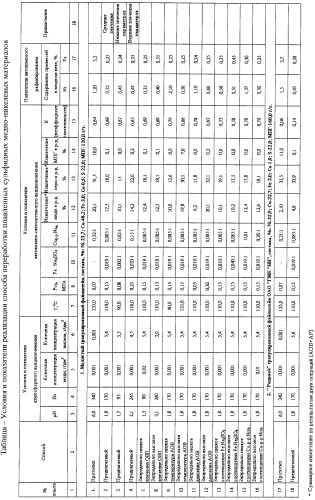

Эффективность переработки плавленых сульфидных медно-никелевых материалов оценивают по содержанию никеля и железа в медном концентрате (не более 0,5%), содержанию меди и железа в целевом никель-кобальтовом растворе (не более 1 мг/дм3), величине извлечения серы в раствор на стадиях автоклавной обработки пульпы, которая для файнштейнов с соотношением Cu:Ni≈2:1 и более не должна превышать 17-22%, а для файнштейнов с соотношением Cu:Ni≈1:1 не более 35%. Предлагаемый способ описан в конкретных примерах и его результаты приведены в таблице.

В экспериментах использовали пробы двух плавленных сульфидных материалов, содержащих металлы платиновой группы с различным соотношением меди и никеля, закаленных и гранулированных в воде. Пробы имели следующие характеристики:

а) Проба "медистого" файнштейна состава, %: Ni - 23,7; Сu - 48,2; Fe - 3,0; Со - 0,50; S - 22,0; МПГ - 120,0 г/т. Крупность измельченного материала - 95,1% класса минус 45 мкм.

б) Проба "рядового" гранулированного файнштейна ЗФ ОАО “ГМК “Норильский никель” состава, %: Ni - 32,9; Си - 32,7; Fe - 3,0; Со - 1,0; S - 22,0; МПГ - 160 г/т. Крупность измельченного материала - 95,5% класса минус 45 мкм.

Пример 1 (опыт 1 таблицы) - реализация способа-прототипа

Навеску измельченного медистого файнштейна (130 г) смешивали с 900 мл предварительно нагретого оборотного раствора после автоклавного рафинирования, содержащего, г/дм3: Ni - 69,1; Сu - 6,5; Fe - 0,5; Со - 0,66.

При постоянном перемешивании турбинной мешалкой пульпу нагревали до 80-90°С. При достижении рабочей температуры под слой пульпы подавали сжатый воздух с расходом 1,5 дм3/мин на 1 дм3 пульпы. Процесс атмосферного выщелачивания проводили в лабораторном титановом реакторе объемом 1 дм3 в течение 300 мин. Величину рН пульпы в ходе эксперимента поддерживали на уровне 6,0-6,5 ед., регулируя добавлением свежей порции файнштейна.

По окончании эксперимента производили разделение жидкой и твердой фаз пульпы, определяли химический состав раствора и кека. Осадок после промывки подвергали двухстадийному автоклавному выщелачиванию под давлением.

Автоклавное выщелачивание проводили в лабораторном автоклаве объемом 1 дм3 с механическим перемешиванием и электрообогревом. Кек после атмосферного выщелачивания загружали в автоклав, туда же заливали 900 мл оборотного анолита, содержащего, г/дм3: Ni - 33,0; Сu - 11,0; Fe - 0,5; H2SO4 - 42,0. Автоклав герметизировали, включали перемешивание и нагрев. При достижении рабочей температуры (135°С) в автоклав подавали газообразный кислород из баллона. С этого момента начинали отсчет времени опыта. Процесс проводили при парциальном давлении кислорода 0,07 МПа в течение 95 минут. По окончании окислительной стадии автоклавного выщелачивания прекращали подачу кислорода, избыточный кислород из автоклава стравливали, отбирали пробу для химического анализа и пульпу подвергали автоклавному выщелачиванию в неокислительных условиях, которое проводили при температуре 140°С в течение 120 минут. По окончании заданного времени автоклав охлаждали путем подачи воды в холодильники при включенном перемешивании пульпы. Затем автоклав разгружали, производили необходимые весовые и объемные измерения, пульпу фильтровали и определяли химический состав твердой и жидкой фаз. Эффективность режима операций оценивали по результатам выщелачивания: содержанию примесей (никеля и железа) в медном кеке, концентрации ионов меди в растворе и переходу серы файнштейна в раствор. Результаты опыта приведены в таблице. После атмосферного выщелачивания концентрация ионов меди в конечном растворе составила 0,001 г/дм3, железа - 0,001 г/дм3. Извлечение меди в раствор на операциях автоклавного выщелачивания (АОВ+АР) составило 20,1%, серы - 31,5% (коэффициент селективности - 0,64). Суммарное извлечение в раствор МПГ составило 10,0%.

В медном кеке массовая доля никеля была на уровне 1,2%, железа - 3,2%.

Пример 2 (опыт 2 таблицы) - предлагаемый способ

Состав исходного файнштейна и оборудование такие же, как и в примере 1. Отличие состоит в том, что атмосферное выщелачивание проводили, поддерживая величину рН на уровне 1,8 ед., окислительно-восстановительный потенциал - 170 мВ, при продолжительности операции 60 минут. Остаток после атмосферного выщелачивания подавался в дальнейший процесс в виде сгущенной пульпы. Автоклавно-окислительное выщелачивание остатка после атмосферного выщелачивания проводили при температуре 110°С, парциальном давлении кислорода 0,15 МПа в течение 30 минут, вводя в систему сульфат натрия с оборотным анолитом, медь и железо - с частью оборотного раствора и дополнительное железо - с жидкой фазой сгущенной пульпы после атмосферного выщелачивания, задавая после смешения начальное массовое соотношение в растворе исходной пульпы железа и сульфата натрия на уровне 0,019:1, а медь подавали в пульпу совместно с оборотным раствором с таким расчетом, чтобы массовое соотношение меди в растворе и никеля в твердом осадке составляло 0,085:1. Результаты опыта представлены в таблице. Выбранный режим обработки медистого файнштейна обеспечил более высокий по сравнению с прототипом уровень показателей атмосферного и автоклавного выщелачивания. На стадии атмосферного выщелачивания при степени медеочистки 99,99% извлечение железа в жидкую фазу было на уровне 90,0% (концентрация 5,4 г/дм3). Содержание никеля в медном кеке составило 0,35%, железа - 0,25%. Суммарное извлечение металлов платиновой группы в раствор на стадии автоклавно-окислительного выщелачивания не превышало 0,1%. Суммарное извлечение меди в раствор составило 12,5%, серы - 18,0% (коэффициент селективности К=0,69).

Пример 3 (опыт 18 таблицы) - предлагаемый способ

Оборудование и условия опыта такие же, как и в примере 2. Отличие состоит в том, что в качестве плавленого сульфидного материала использовали "рядовой" медно-никелевый файнштейн ЗФ ОАО “ГМК “Норильский никель” текущего производства, предварительно гранулированный в воде, а продолжительность операции АОВ составляла 60 мин.

В этом примере содержание никеля в медном кеке составило 0,45%, железа - 0,20%. Коэффициент селективности в данном опыте был на уровне 0,14, а извлечение серы и меди в раствор на операциях АОВ+АР - 33,9 и 4,8% соответственно.

Согласно полученным экспериментальным данным предлагаемый способ обеспечивает высокую селективность разделения никеля и меди при переработке материалов с различным соотношением меди и никеля. В растворах после медеочистки концентрация меди не превышает 1 мг/дм3, извлечение железа в раствор на операции составляет около 90,0%. Извлечение металлов платиновой группы в жидкую фазу в процессе АОВ не превышает 0,1%. В конечных кеках содержание никеля и железа составляет не более 0,5% каждого.

При выходе значений параметров выщелачивания за пределы заявленного диапазона (оп.5-16) основные показатели технологии ухудшаются, приближаясь к результатам, полученным по способу-прототипу (оп.1).

Запредельно низкое значение ОВП (оп.7) при проведении процесса медеочистки не обеспечивает требуемой глубины очистки раствора от меди (конечная концентрация меди равна 20 мг/дм3).

Запредельно высокое значение ОВП (≥250 мВ) (оп.8) приводит к гидролизу железа и его частичному осаждению, что снижает селективность процесса медеочистки, а также приводит к повышению содержания железа в медном кеке (0,55%).

При запредельно низкой температуре процесса АОВ (оп.9) не достигается требуемое качество медного продукта. Содержание никеля в нем составляет 2,1%.

Запредельно высокая температура АОВ (оп.10) приводит к значительному переходу МПГ в жидкую фазу (7,0%), а также повышенному содержанию никеля в медном кеке (0,5%).

При запредельно низком давлении кислорода в процессе АОВ (оп.11) не достигается требуемое качество медного продукта. Содержание никеля в нем составляет 1,1%.

Запредельно высокое давление кислорода в операции АОВ (оп.12) влечет за собой увеличение содержания никеля в медном кеке (0,6%), а также приводит к повышению перехода МПГ в жидкую фазу (0,2%).

Запредельно низкое и запредельно высокое соотношения Fe: Na2SO4 (oп.13, 14) приводят к увеличению извлечения серы в раствор на операциях АОВ+АР и снижению коэффициента селективности. Причем при запредельно высоком значении соотношения Fe:Na2SО4 (оп.14) общее снижение показателей выщелачивания объясняется торможением основных реакций, обусловленным осаждением избыточного количества ионов железа и экранированием поверхности сульфидов продуктами гидролиза.

При запредельно низком начальном соотношении меди в растворе и никеля в твердой фазе пульпы на операции АОВ (оп.15) не обеспечивается требуемое качество медного продукта. Содержание в нем никеля возрастает до 1,37%.

При запредельно высоком соотношении меди в растворе и никеля в твердой фазе пульпы на операции АОВ (оп.16) улучшения качества медного кека не наблюдается. Однако в условиях замкнутого цикла снижаются показатели операции атмосферного выщелачивания в результате увеличения количества меди, поступающей с оборотным раствором.

В целом анализ результатов показывает, что использование предлагаемого способа для переработки плавленых сульфидных медно-никелевых материалов с широким диапазоном соотношения меди и никеля в сравнении со способом-прототипом в условиях оптимальных значений параметров выщелачивания позволяет:

- исключить переход МПГ в жидкую фазу;

- снизить величину перехода серы в раствор на стадиях АОВ и АР, которая для файнштейнов с соотношением Cu:Ni≈2:1 уменьшилась с 31,5 до 22%, а для файнштейнов с соотношением Cu:Ni≈1:1 - с 35,5 до 33,9%;

- повысить селективность разделения меди и никеля в процессе выщелачивания.

1. Способ переработки плавленых сульфидных медно-никелевых материалов, содержащих кобальт, железо и металлы платиновой группы, включающий окислительное атмосферное выщелачивание измельченного