Ванна для гальванических производств

Иллюстрации

Показать всеИзобретение относится к химическому оборудованию, применяемому в различных отраслях промышленности, а более конкретно к гальваническим ваннам. Ванна включает корпус из полимерных материалов с нагревательными элементами, при этом корпус выполнен многослойным из полимерных материалов, составляющих гетерофазную систему, с размещенными внутри него углепластиковыми электрическими обогревателями и температурными датчиками. Способ включает нанесение защитного слоя на модель ванны раствора термопластов, или полиуретанов холодного отверждения, или химически стойкого компаунда, на который в состоянии гелеобразования наносят углеткань с последующим отверждением, затем формируют герметизирующий слой, внутри которого размещают углепластиковые электрические обогреватели, температурные датчики, поверх неотвержденного герметизирующего слоя укладывают силовые элементы и отверждают герметизирующий слой, заполняют пространство между силовыми элементами вспениваемой композицией, формируют конструкционный несущий слой. Технический результат: возможность контроля технологических параметров гальванического производства в строго заданных температурных диапазонах, компактность, унификация, ремонтопригодность и долговечность оборудования. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к химическому оборудованию, применяемому в различных отраслях промышленности, а более конкретно к гальваническим ваннам, например, для травления деталей из сплавов цветных и черных металлов или нанесения электрохимических покрытий, а также к способам их изготовления.

Известна электролитическая ванна в соответствии с а.с. №983153 (опубл. 23.12.81 г., C 25 D 17/02), которая содержит металлический каркас и вкладыш с химически стойким внутренним слоем из термопласта и механически прочным наружным слоем, выполненным из стеклопластика, причем вкладыш выполнен из отдельных элементов, закрепленных на каркасе с помощью герметизирующих и изолирующих прижимных элементов. Однако такая ванна является недолговечной, так как используемые герметизирующие прижимные элементы могут разрушаться в процессе эксплуатации при повышенных температурах технологической среды раньше самого слоя из термопластов. В такой ванне трудно контролировать параметры технологического процесса.

Известна гальваническая ванна в соответствии с заявкой №93055205 (опубл. 09.10.96 г., C 25 D 17/02), содержащая металлический корпус, состоящий из боковых стенок с вырезами, днища, футеровки из полимерного листового материала для стенок и дна. В вырезы боковых стенок установлены втулки, соединяемые с одной стороны с футеровкой, а с другой стороны с шайбой, расположенной с наружной стороны боковой стенки. Втулки и шайбы изготовлены из того же полимерного материала, что и футеровка, места соединения втулок, шайб и футеровок провариваются, борта ванны оформлены также футеровкой. Такая ванна является недолговечной, так как при повышенных температурах эксплуатации футеровка из листовых полимерных материалов сильно деформируется. При этом осложняется прогрев технологической среды, снижается точность контроля параметров, ванна теряет герметичность.

Известно техническое решение в соответствии с заявкой на выдачу патента РФ №93002063 (опубл. 27.03.95 г., C 25 D 17/02), по которому имеется универсальный модуль для линий химических, электрохимических и анодно-окисных покрытий, содержащий ванну из полипропилена или полиэтилена. Такое исполнение ванны является наиболее близким аналогом заявляемого технического решения. Такая ванна обладает достаточной стойкостью к агрессивным средам, однако при этом имеет высокую тепловую инерционность, большие тепловые потери, требует специального навесного оборудования для ее разогрева, при этом контроль технологических параметров осуществляется достаточно сложно.

Известен также способ изготовления гальванических ванн (патент РФ №2097446, опубл. 27.11.1997 г., C 23 G 3/00), включающий формирование технологического резервуара прямоугольной формы из днища, боковых и торцевых стенок с помощью сварки или литьем. Однако такой способ изготовления нетехнологичен, он предназначен для ванн, выполненных из металла с размещением необходимой нагревательной и контрольно-измерительной аппаратуры над зоной технологического раствора, кроме того, он не обеспечивает достаточной степени унификации, требует доработки каждой изготовленной ванны.

Изобретением решается задача осуществления контроля технологических параметров ванны в строго заданных температурных диапазонах при обеспечении высоких собственных показателей технологичности, таких как компактность, унификация, ремонтопригодность и долговечность.

Указанный технический результат достигается тем, что в ванне для гальванических производств, имеющей корпус из полимерных материалов с нагревательными элементами, корпус выполнен многослойным из полимерных материалов, составляющих гетерофазную систему, с размещенными внутри корпуса углепластиковыми электрическими обогревателями и температурными датчиками.

Ванна может иметь силовой конструктивный элемент, расположенный на ее боковой поверхности.

Силовой конструктивный элемент может быть выполнен в виде пустотелого ребра жесткости.

Ванна может иметь внутренний защитный слой, выполненный из раствора термопластов, или полиуретана холодного отверждения, или химически стойкого компаунда, армированного углетканью, герметизирующий слой, выполненный из эпоксиперхлорвинилового связующего, модифицированного фторполимерами, с армирующими материалами, внутри которого располагаются углепластиковые электрические обогреватели и температурные датчики, теплоизолирующий слой, выполненный из силовых элементов с заполнением пространства между ними вспененной полимерной композицией или пористым неметаллическим материалом, конструкционный несущий слой, выполненный из армированного пластика, внутри которого располагается силовой конструктивный элемент.

Выполнение корпуса ванны многослойным из полимерных материалов, составляющих гетерофазную систему, обеспечивает прочность и надежность конструкции, позволяя, кроме того, разместить между слоями материала углепластиковые электрические обогреватели, обладающие малой тепловой инерционностью, экономичностью и безопасностью в использовании. Такие обогреватели обеспечивают большую площадь теплоотдачи, что увеличивает скорость выхода ванны на заданный температурный режим. Также между слоями располагаются температурные датчики. Температурные датчики, устанавливаемые в корпусе, согласуются с температурными датчиками, погружаемыми в технологический раствор, что позволяет осуществлять точный контроль процесса нагрева раствора, а также режим работы углепластиковых электрических обогревателей. Многослойность корпуса ванны позволяет подобрать оптимальные параметры и вид каждого слоя для обеспечения требуемых характеристик ванны.

Для увеличения прочности, жесткости и безопасности конструкции ванна может дополнительно содержать силовой конструктивный элемент, расположенный на боковой поверхности.

Этот силовой конструктивный элемент может быть выполнен в виде пустотелого ребра жесткости, что значительно снижает общий вес ванны и материалоемкость.

Внутренний защитный слой многослойного корпуса может быть выполнен из раствора термопластов, или полиуретана холодного отверждения, или химически стойкого компаунда, армированного углетканью, это позволяет надежно защитить конструкцию ванны от агрессивного воздействия технологического раствора, поскольку эти материалы практически инертны к гальваническим средам и способны препятствовать их проникновению в структуру материала. Эпоксиперхлорвиниловое связующее, модифицированное фторполимерами, из которого выполнен герметизирующий слой многослойного корпуса, обладает высокой тепловой и химической стойкостью, малой пористостью, при это практически не набухает в гальванических средах. Фторполимер намного повышает химическую и тепловую стойкость материала. Углеткань, используемая в качестве армирующего материала, придает высокую прочность слоям. Углепластиковые электрические обогреватели обладают достаточной химической стойкостью, экономичностью и малой тепловой инерционностью, они безопасны в использовании, они выполняются, как правило, в виде плоских листов, что позволяет расположить их по всей боковой поверхности ванны и на дне, что обеспечивает равномерный и быстрый прогрев технологического раствора.

Теплоизолирующий слой может быть выполнен из силовых элементов с заполнением пространства между ними вспененной полимерной композицией или пористым неметаллическим материалом, это позволяет избежать тепловых потерь при нагреве и в установившемся процессе, снизить температурные перепады и, как следствие, снизить тепловую инерционность.

Конструкционный несущий слой может быть выполнен из армированного пластика, внутри которого располагается силовой конструктивный элемент. Он воспринимает на себя вес всей ванны и давление среды в ней и фиксирует теплоизолирующий материал. Поскольку ванна может иметь различные габариты, силовой конструктивный элемент, или ребро жесткости, позволяет придать конструкции требуемую жесткость.

Указанный технический результат изобретения, а именно осуществление контроля технологических параметров ванны в строго заданных температурных диапазонах, при обеспечении высоких собственных показателей технологичности, таких как компактность, унификация, ремонтопригодность и долговечность, достигается тем, что в способе изготовления ванны внутренний защитный слой наносят на модель ванны путем путем напыления, или кистью, или валиком раствора термопластов, или полиуретанов холодного отверждения, или химически стойкого компаунда, на который в состоянии гелеобразования наносят углеткань с последующим отверждением, затем формируют герметизирующий слой, внутри которого размещают обогреватели, контрольно-измерительную аппаратуру, поверх неотвержденного герметизирующего слоя укладывают силовые элементы и отверждают герметизирующий слой, заполняют пространство между силовыми элементами вспениваемой композицией, формируют конструкционный несущий слой.

В способе изготовления ванны герметизирующий слой может формироваться путем выкладки нескольких слоев армирующего материала на эпоксиперхлорвиниловом связующем, модифицированном фторполимерами.

В качестве армирующего материала может быть использована углеткань.

В способе изготовления ванны конструкционный несущий слой может формироваться выкладкой или напылением измельченного волокна со связующим.

Модель ванны изготавливают из дерева или гипса, поверх модели наносят любым способом раствор термопластов, или полиуретанов холодного отверждения, или химически стойкого компаунда. Это позволяет получить качественную глянцевую внутреннюю поверхность ванны. Толщина внутреннего защитного слоя рассчитывается заранее исходя из технологических условий эксплуатации. Поверх нанесенного материала в состоянии гелеобразования, образующего внутренний защитный слой, наносят углеткань и выдерживают до полного отверждения. Затем осуществляют формирование герметизирующего слоя путем выкладки нескольких слоев армирующего материала, в качестве которого может быть использована углеткань, на эпоксиперхлорвиниловом связующем, модифицированном фторполимерами. Между слоями армирующего материала на эпоксиперхлорвиниловом связующем, модифицированном фторполимерами, размещают углепластиковые электрические обогреватели и контрольно-измерительную аппаратуру. Поверх неотвержденного герметизирующего слоя укладывают силовые элементы и отверждают герметизирующий слой, затем пространство между силовыми элементами заполняют вспениваемой композицией, таким образом получают теплоизолирующий слой, уменьшающий тепловые потери, далее формируют конструкционный несущий слой.

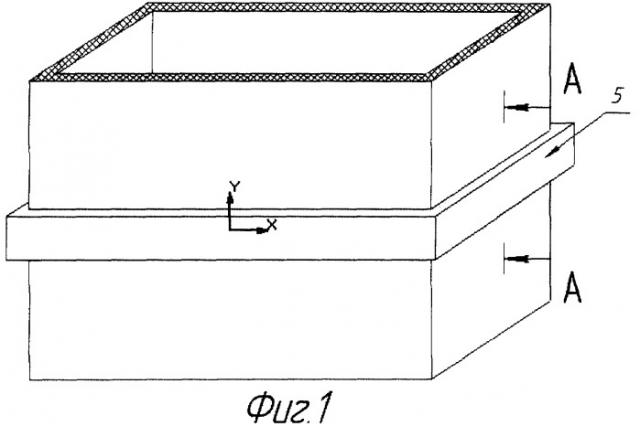

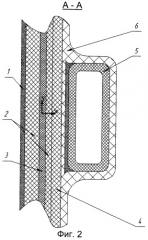

Конструкция ванны для гальванических производств поясняется чертежами.

На фиг.1 показан общий вид ванны, на фиг.2 представлено сечение слоев корпуса ванны, где приняты следующие обозначения:

1 - защитный слой,

2 - герметизирующий слой,

3 - углепластиковый обогреватель,

4 - силовые элементы, заполненные вспененной композицией,

5 - ребро жесткости,

6 - конструкционный несущий слой.

Пример изготовления ванны.

На заранее подготовленную модель ванны, изготовленную из дерева, наносят кистью антиадгезионный слой толщиной 50-100 мкм и сушат его при комнатной температуре 20-30 минут. Антиадгезионный слой состоит из 20% технического воска и 80% бензина. Затем производится нанесение защитного слоя 1 путем напыления химически стойкого полиуретана холодного отверждения (“Райно-Лайнингз” “Хай-Кем”) слоем толщиной 2-4 мм, на который в течение 1 -2 минут после напыления выкладывают и прикатывают роликами и шпателями заранее подготовленную и раскроенную углеткань марки УТ-900 (“Урал”). Полиуретан полностью отверждают при температуре окружающей среды в течение 1 часа. Формирование герметизирующего слоя 2 производится в следующей последовательности: готовится связующее из эпоксиперхлорвиниловых смол и фторполимеров, которым пропитывают заранее подготовленную и раскроенную углеткань марки УТ-900 (“Урал”), выкладывают 2 слоя ткани поверх защитного слоя 1 и прикатывают валиками или шпателями, затем к липкой неотвержденной ткани приклеиваются плоские углепластиковые электрические обогреватели 3, на каждый из которых устанавливаются по 2-3 термопары, при этом вывод проводов осуществляют в панель электроразъемов. Затем укладывают еще 4 слоя пропитанной углеткани, поверх неотвержденных слоев укладывают силовые элементы 4 из легкого пустотелого профиля или в виде сотовых конструкций. Полученная конструкция устанавливается в вакуумный мешок и отверждается при комнатной температуре под вакуумом (Р=-0,9 кг/см2) в течение 2 часов. Затем вакуумный мешок снимается и конструкция продолжает отверждаться при комнатной температуре в течение 20 часов. Затем пространство между силовыми элементами заполняется вспененной полиуретановой композицией, которая отверждается при комнатной температуре в течение 1 часа. Затем фиксируют с помощью клея ребро жесткости 5, поверх которого и по всей поверхности ванны формируют конструкционный несущий слой 6 путем выкладки 5-10 слоев стеклоткани Тр-0,7 (Тр-0,4), пропитанных эпоксиперхлорвиниловым связующим модифицированным фторполимерами. Конструкционный несущий слой 6 отверждают при комнатной температуре в течение 24 часов. Ванну снимают с модели, устанавливают в цехе, подключают электропитание и термопары к управляющему устройству (блоку управления КИП), заполняют рабочей средой, производят тарировку термопар, проверяют работоспособность автоматики. Ванна готова к эксплуатации.

1. Ванна для гальванических производств, включающая корпус из полимерных материалов с нагревательными элементами, отличающаяся тем, что корпус выполнен многослойным из полимерных материалов, составляющих гетерофазную систему, с размещенными внутри него углепластиковыми электрическими обогревателями и температурными датчиками.

2. Ванна по п.1, отличающаяся тем, что она имеет силовой конструктивный элемент, расположенный на боковой поверхности ванны.

3. Ванна по п.2, отличающаяся тем, что силовой конструктивный элемент выполнен в виде ребра жесткости.

4. Ванна по любому из пп.1-3, отличающаяся тем, что корпус содержит внутренний защитный слой, выполненный из раствора термопластов, или полиуретана холодного отверждения, или химически стойкого компаунда, армированного углетканью, герметизирующий слой, нанесенный поверх защитного слоя и выполненный из эпоксиперхлорвинилового связующего, модифицированного фторполимерами, с армирующими материалами, внутри которого располагаются углепластиковые электрические обогреватели и температурные датчики, теплоизолирующий слой, нанесенный поверх герметизирующего слоя и выполненный из силовых элементов с заполнением пространства между ними вспененной полимерной композицией или пористым неметаллическим материалом, наружный конструкционный несущий слой, выполненный из армированного пластика, внутри которого располагается силовой конструктивный элемент.

5. Способ изготовления ванны, включающий нанесение защитного слоя на модель ванны раствора термопластов или полиуретанов холодного отверждения, или химически стойкого компаунда, на который в состоянии гелеобразования наносят углеткань с последующим отверждением, затем формируют герметизирующий слой, внутри которого размещают углепластиковые электрические обогреватели, температурные датчики, поверх неотвержденного герметизирующего слоя укладывают силовые элементы и отверждают герметизирующий слой, заполняют пространство между силовыми элементами вспениваемой композицией, формируют конструкционный несущий слой.

6. Способ по п.5, отличающийся тем, что герметизирующий слой формируют путем выкладки нескольких слоев армирующего материала на эпоксиперхлорвиниловом связующем, модифицированном фторполимерами.

7. Способ по п.5, отличающийся тем, что в качестве армирующего материала используют углеткань.

8. Способ по любому из пп.5-7, отличающийся тем, что конструкционный несущий слой формируют выкладкой или напылением измельченного волокна со связующим.