Устройство разработки грунта из-под трубопровода

Иллюстрации

Показать всеИзобретение относится к области землеройного машиностроения, в частности к устройствам для разработки и удаления грунта из-под трубопровода при его сплошном и выборочных ремонтах. Устройство разработки грунта из-под трубопровода содержит рабочий орган, каркас рабочего органа, механизм перемещения рабочего органа. Механизм перемещения рабочего органа содержит базированную на трубопроводе тележку, прикрепленную к каркасу рабочего органа, и базированную на бровке траншеи самоходную машину. Тележка снабжена базированной на трубопроводе балкой, соединенной посредством гибких элементов с каркасом рабочего органа и с самоходной машиной. Гибкие элементы, соединенные с каркасом рабочего органа, расположены по обе стороны трубопровода и соединены с концами балки. Гибкий элемент, соединенный с самоходной машиной, связан с центральной частью балки посредством ушка. Самоходная машина выполнена в виде трубоукладчика, к стреле которого прикреплен кронштейн с направляющим блоком. Гибкий элемент, соединенный с ушком, пропущен через направляющий блок кронштейна стрелы и соединен с крюком трубоукладчика непосредственно или через силовой цилиндр. Самоходная машина выполнена в виде экскаватора, при этом свободный конец гибкого элемента, соединенного с ушком, соединен и с ковшом экскаватора. Повышается надежность работы устройства. 2 з.п. ф-лы, 5 ил.,1 табл.

Реферат

Изобретение относится к области землеройного машиностроения, в частности к устройствам для разработки и удаления грунта из-под трубопровода при его сплошном и выборочных ремонтах.

Существуют два вида сплошного ремонта с подкопом:

- ремонт ведется при участии поддерживающих (чтобы трубопровод не провисал) подъемных механизмов;

- ремонт ведется без участия поддерживающих подъемных механизмов.

Предлагаемое изобретение относится преимущественно к землеройным устройствам, применяемым при ведении ремонта без участия поддерживающих подъемных механизмов.

Известны способы и устройства разработки грунта при выборочном ремонте (см. “Табель технического оснащения капитального ремонта магистральных нефтепроводов”, РД 39-00147105-011-97, стр.16), согласно которому разработку грунта под трубопроводом осуществляют экскаватором на базе автомобиля “Татра” с поворотным ковшом модели УДС-114, выпускаемых в бывшей Чехословакии. Прямолинейная телескопическая стрела имеет возможность удлиняться, а ковш, закрепленный на конце стрелы, разворачиваться. Разработку грунта под трубопроводом машинист осуществляет сидя в задней кабине автомобиля в следующей последовательности:

- устанавливает экскаватор, допустим, с левой стороны трубопровода и осуществляет вскрытие и подкоп трубопровода с левой его стороны:

- переводит экскаватор на правую сторону и проделывает те же операции.

Далее машинист переходит в переднюю кабину, убирает выносные опоры автомобиля, проезжает на шаг (1,5-2 метра), опускает выносные опоры, переходит обратно в заднюю кабину и начинает новый цикл разработки грунта аналогично первому. Таким образом, для разработки грунта длиной в 2 метра экскаватору и машинисту приходится многократно менять свою позицию.

Недостатки известных способов и устройств разработки грунта из-под трубопровода:

- не соблюдается техника безопасности, особенно при диаметрах труб выше 820 мм. Машинист, манипулируя ковшом под трубопроводом, совершенно не видит его клыки, поэтому есть опасность повреждения трубы. Экскаваторы УДС-114 давно применялись и сейчас применяются для вскрытия и подкопа пустого трубопровода длиной 4-6 м (предварительно нефть из трубопровода выкачивают) при аварийных ремонтах. Но при выборочных ремонтах трубопровод находится под давлением нефти, поэтому опасность появления аварийной ситуации значительно выше. К тому же длина вскрываемого участка многократно больше;

- не удобен и утомителен сам процесс выполнения операций способа для машиниста и не производителен;

- экскаватор УДС-114 импортный, дорогостоящий;

- незначителен преодолеваемый угол подъема экскаватором.

Известен способ и устройство разработки грунта под трубопроводом при выборочном ремонте с применением отечественного одноковшового экскаватора, ковш которого оснащен специальным инструментом для осуществления подкопа грунта под трубопроводом (см. “Правила капитального ремонта магистральных нефтепроводов”. РД 39-00147105-015-98, стр.163, 164. Уфа, 1998, ИПТЭР). При таком способе для разработки грунта (подкопа) используется тот же экскаватор, который перед этим производил вскрытие трубопровода, т.е. подготовил трубопровод для ведения подкапывающей работы под трубопроводом. При этом практически задержки ведения ремонтной работы не происходит, т. к. при выборочном ремонте вскрываются и ремонтируются небольшие длины трубопровода, преимущественно длиной 10 - 20 м. После вскрытия такого небольшого участка трубопровода экскаватор тут же переключается для разработки грунта под трубопроводом. Для этого предварительно к ковшу прикрепляют подкапывающий инструмент. Однако подобным инструментом возможна разработка грунта под трубопроводом диаметром только 820 мм.

Известны также способ и устройство разработки грунта из-под магистральных нефтепроводов при сплошных ремонтах (см. “Табель технического оснащения служб капитального ремонта магистральных нефтепроводов”, РД 39-00147105-011-97, Уфа, 1998, институт ИПТЭР), заключающийся в том, что перемещение (рабочую подачу) рабочего органа на резание грунта осуществляют механизмом перемещения рабочего органа, базированным на трубопроводе и жестко связанным с рабочим органом, выполненным согласно авт. свид. №524882, МПК6 Е 02 F 5/08, 1976. В процессе перемещения разработку грунта под трубопроводом осуществляют рабочие органы. Рядом с землеройной машиной перемещают размещенный на бровке траншеи трубоукладчик, предназначенный для буксирования электростанции, которая обеспечивает электроэнергией кроме устройства для разработки грунта под трубопроводом еще двигатели очистной и изоляционной машин.

Вся работа машиниста заключается в перемещении экскаватора время от времени (синхронно ремонтным машинам) на шаг длиной 1,5-2 м. Двигатель экскаватора постоянно включен и фактически работает вхолостую. Машинист не загружен.

Однако при известном способе перемещения рабочего органа механизмом его перемещения, базирующемся на трубопроводе, многократно увеличивается длиновой габарит устройства, из-за которого, в свою очередь, увеличивается потребная длина вскрываемого участка трубопровода. Кроме того, механизм перемещения рабочего органа трудоемкий в изготовлении, требует расхода энергии и обслуживающего персонала. А в это время двигатель рядом двигающегося трубоукладчика работает вхолостую, а его машинист не загружен.

Известно также устройство для разработки грунта под трубопроводом (см. заявку №96119082/03 от 25.09.96 г., МПК6 Е 02 F 5/10, В 62 D 55/27, под названием “Машина для подкопа трубопровода и гусеничное ходовое устройство”, разработчик НИИТЦ “Ротор”, Украина), содержащее рабочий орган, выполненный в виде цилиндрических шнековых фрез с приводами, размещенными под трубопроводом, механизм перемещения рабочего органа и каркас рабочего органа. Механизм перемещения рабочего органа выполнен в виде гусеницы, базирующейся на трубопроводе, две замкнутые цепи которой соединены башмаками, опорные поверхности башмаков набраны из цепей.

Недостатки устройства:

1) незначителен преодолеваемый угол подъема при перемещении машины по трубе. Составляющая сила от массы машины, направленная назад, и такого же направления сила, возникающая в процессе фрезерования грунта шнеком, начинает в сумме превышать силы трения между башмаками гусеницы и трубопроводом уже при незначительном уклоне;

2) трудоемок монтаж машины на трубопровод в основном из-за того что, чтобы прикрепить шнековый рабочий орган под трубопроводом, нужно вручную произвести подкоп грунта;

3) повышенный расход энергии. Например, потребляемая мощность машины МНР (см. приложение №1), изготовленной по материалам заявки №96119082/03 для диаметра труб до 1220 мм, составляет 75 кВт, а потребляемая мощность прототипа - машины МПТ-1220 (см. приложение №2), обладающей такой же производительностью, составляет 45 кВт. Из них доля мощности двигателей рабочего органа МПТ-1220 всего 30 кВт. Таким образом, работу, выполняемую машиной МПР с N=75 кВт, предлагаемое устройство, оснащенное рабочим органом от машины МПТ-1220, выполняет при мощности 30 кВт;

4) недолговечен шнековый рабочий орган. Расположенные по винтовой линии лопасти шнека режут и выдавливают стружки грунта на периферию траншеи, при этом грунт, в составе которого могут быть пески и камни, скользит по поверхности лопастей при значительной удельной нагрузке, что приводит к его быстрому износу;

5) требует обслуживающего персонала (оператора) минимум одного человека.

Таким образом, перечисленные недостатки устройства в целом и шнекового рабочего органа в частности доказывают нецелесообразность использования шнекового рабочего органа как известного компонента в предлагаемом изобретении.

В том же авторском свидетельстве №524882, МПК6 Е 02 F 5/08, 1976, описано устройство для разработки грунта. Это известное устройство содержит рабочий орган (см. приложение №4), каркас рабочего органа и механизм перемещения рабочего органа. Рабочий орган, в свою очередь, состоит из двух роторов, размещенных по обе стороны трубопровода, двухлечих рычагов и двух гидроцилиндров. Каждый ротор соединен с нижним концом двуплечего рычага, шарнирно (качательно) соединенного в середине с каркасом. Верхние плечи двуплечих рычагов соединены гидроцилиндрами так, что при первоначальном монтаже на трубопровод роторы опускаются в разведенном положении, и после этого при их смыкании осуществляется первоначальный подкоп грунта под трубопроводом. В дальнейшем перемещение рабочего органа осуществляется механизмом перемещения рабочего органа. Механизм перемещения рабочего органа (приложение 4) состоит из двух горизонтально расположенных П-образных рам, размещенных по обе стороны каркаса рабочего органа и жестко прикрепленных к нему с открытыми торцами. Внутри каждой рамы размещена салазка, базирующаяся на трубопроводе посредством 4 башмаков. По бокам каждая салазка снабжена направляющими роликами, а на этих роликах базируются П-образные рамы с каркасом рабочего органа. Каждая тележка снабжена двумя гидроцилиндрами, связанными с рычагами (зажимами) для фиксации на трубопроводе.

Передвижение устройства осуществляется с помощью четырех спаренных гидроцилиндров, попеременно толкающих П-образную раму с каркасом рабочего органа. При защемлении трубы левой салазкой рабочий ход осуществляет ее пара гидроцилиндров. В это время зажимы левой салазки разжаты, а ее гидроцилиндры производят холостой ход. При защемлении трубы правой салазкой рабочий ход производят гидроцилиндры правой салазки, а гидроцилиндры левой салазки совершают холостой ход.

На каркасе рабочего органа размещена гидростанция привода перемещения рабочего органа, насос которой имеет электрический привод. Еще два электродвигателя стоят на приводе. Для питания указанных двигателей требуется передвижная электростанция, буксируемая самоходной машиной, базированной на бровке траншеи, т. е. в составе устройства для разработки грунта должна быть еще самоходная машина.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство разработки грунта из-под трубопровода по а.с. №960392, МПК6 Е 02 F 5/08, БИ №35, 1982 г., опубл. 23.09.82. с.125, включающее тягач, раму, на которой установлены два вертикально установленных органа с приводами, и размещенный между ними горизонтально расположенный рабочий орган, механизм перемещения рабочего органа, каркас рабочего органа, при этом рама снабжена подвижно установленными на ней каретками, соединенными между собой, а вертикальные рабочие органы выполнены из связанных между собой и закрепленных на каретках роторов, причем горизонтально расположенный рабочий орган выполнен из установленных на каретках плоских и параллельных друг другу цепных фрез с вертикальными, связанными между собой валами, при этом каретки снабжены опорными роликами с возможностью взаимодействия с трубопроводом, а связь между каретками, роторами и вертикальными валами плоских цепных фрез выполнена телескопической.

Недостатками прототипа и известных технических решений являются следующие:

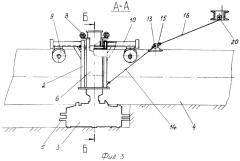

1) значительный габарит в длину делает машину невыгодной для применения при выборочных ремонтах. Причина в том, что без применения поддерживающих трубопровод механизмов (трубоукладчиков) трубопровод нельзя подкапывать в длину более чем на 18 метров. А на этой длине нужно разместить очистную, изоляционную машину и устройство для разработки грунта под трубопроводом (МПТ-1220). Последняя имеет длину 5,54 м (см. приложение №2);

2) сложная конструкция механизма перемещения обуславливает увеличение массы и стоимости машины, делает ее менее транспортабельной;

3) расходуется энергия (15 кВт) на рабочее перемещение машины;

4) сложность в управлении механизмом перемещения;

5) требуется обслуживающий персонал.

Технической задачей настоящего изобретения является устранение указанных недостатков, т.е. создание экономически эффективного устройства для разработки грунта из-под трубопровода при сплошном ремонте трубопровода с подкопом без применения грузоподъемных машин для поддержания трубопровода и при выборочном ремонте трубопровода.

Для достижения поставленной технической задачи в устройстве разработки грунта из-под трубопровода, выбранном в качестве прототипа, содержащем рабочий орган, каркас рабочего органа, механизм перемещения рабочего органа, в отличие от прототипа, механизм перемещения рабочего органа содержит базированную на трубопроводе тележку, прикрепленную к каркасу рабочего органа, и базированную на бровке траншеи самоходную машину, причем тележка снабжена базированной на трубопроводе балкой, соединенной посредством гибких элементов с каркасом рабочего органа и с самоходной машиной, при этом гибкие элементы, соединенные с каркасом рабочего органа, расположены по обе стороны трубопровода и соединены с концами балки, а гибкий элемент, соединенный с самоходной машиной, связан с центральной частью балки посредством ушка, при этом самоходная машина может быть выполнена в виде трубоукладчика, к стреле которого прикреплен кронштейн с направляющим блоком, причем гибкий элемент, соединенный с ушком, пропущен через направляющий блок кронштейна стрелы и соединен с крюком трубоукладчика непосредственно или через силовой цилиндр, при этом самоходная машина может быть выполнена в виде экскаватора, при этом свободный конец гибкого элемента, соединенного с ушком, соединен и с ковшом экскаватора.

Таким образом, предлагаемое устройство разработки грунта из-под трубопровода позволяет при осуществлении ремонта трубопровода вскрытие трубопровода или буксирование электростанции осуществлять самоходной машиной, разработку грунта под трубопроводом производить с помощью перемещающегося по нему рабочего органа.

Отличие предлагаемого устройства заключается в осуществлении перемещения рабочего органа на разработку грунта самоходной машиной, входящей в состав ремонтной колонны и базированной на бровке траншеи. При этом количество машин в ремонтной колонне не увеличивается, так как вышеуказанная самоходная машина присутствовала и по существующей технологии. В результате значительно уменьшается продольный габарит устройства, упрощается его конструкция, отпадает потребность в персональном управлении устройством. Данную функцию совмещает машинист самоходной машины, т. к. управление механизмом перемещения упростилось.

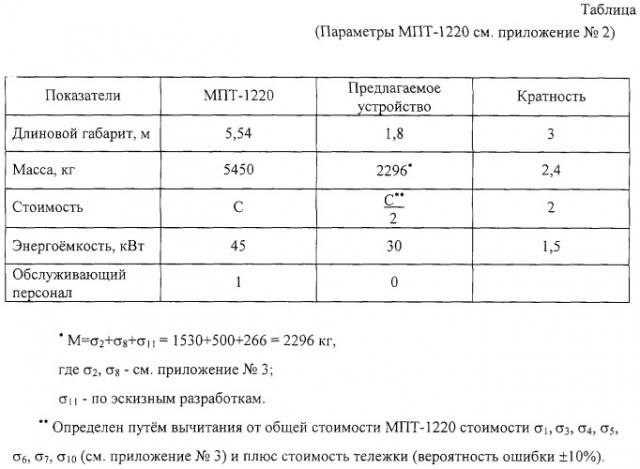

На базе устройства разработки грунта из-под трубопровода (авт.свид.№960392) серийно выпускается землеройная машина МПТ-1220. В предлагаемом решении рабочий орган МПТ-1220 используется без изменения. Имея технические параметры МПТ-1220, можно с точностью до ±5% привести сравнительные параметры, которые улучшаются благодаря отличительным признакам (см. таблицу).

Для наилучшей реализации предлагаемой конструкции в том случае, когда сплошной ремонт ведется без поддержания трубопровода, в качестве самоходной машины должен быть использован заложенный по технологии трубоукладчик, который до этого применялся только как тягач для перемещения электростанции и при необходимости как грузоподъемная машина. В предлагаемой конструкции трубоукладчик присутствует еще как один из силовых органов, предназначенных для перемещения рабочего органа устройства. Для этого к его стреле прикреплен кронштейн с направляющим блоком, а гибкий элемент ушка пропущен через направляющий блок и соединен с крюком трубоукладчика. В результате машинист трубоукладчика одновременно управляет устройством для разработки грунта из кабины, т. е. отпадает необходимость содержания оператора устройства.

В случае ведения выборочного ремонта в качестве самоходной машины используется одноковшовый экскаватор, к ковшу которого присоединен гибкий элемент ушка. В результате получим возможность осуществлять рабочий ход устройства за счет разворота стрелы экскаватора. Управление устройством в данном случае полностью берет на себя машинист экскаватора. В противном случае экскаватор простаивал бы.

Предлагаемое изобретение иллюстрируется чертежами, на которых

на фиг.1 показан общий вид устройства, где в качестве самоходной машины используется трубоукладчик;

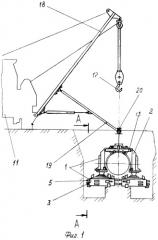

на фиг.2 - общий вид, где в качестве самоходной машины используется одноковшовый экскаватор;

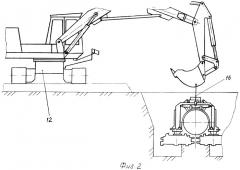

на фиг.3 - разрез по А-А на фиг.1;

на фиг.4 - разрез Б-Б на фиг.3;

на фиг.5 - схема взаимного расположения узлов устройства, вид сверху.

Устройство для разработки грунта из-под трубопровода содержит рабочий орган 1 (фиг.1), каркас 2 рабочего органа, механизм перемещения рабочего органа и самоходную машину, базированную на бровке траншеи.

Рабочий орган, в свою очередь, состоит из двух роторов 3, размещенных по обе стороны трубопровода 4 и несущих зубья 5 для фрезерования грунта. Каждый ротор 3 соединен с нижним концом двуплечего рычага 6 (фиг.4), качательно соединенного с каркасом 2 посредством шарнира 7. Верхние плечи двуплечих рычагов соединены гидроцилиндрами 8.

Механизм перемещения рабочего органа состоит из базированной на трубопроводе тележки, колёса 9 (фиг.5) которой прикреплены к кронштейну 10, жестко соединенному с каркасом 2, и базированной на бровке траншеи самоходной машины, выполненной в виде трубоукладчика 11 или экскаватора 12 (фиг.1 и 2). Колеса 9, выполненные с возможностью вращения только по ходу, при наличии сцепленных с грунтом роторов 3 предупреждают скатывание тележки назад. Связь между самоходной машиной и тележкой осуществлена посредством базированной на трубопроводе 4 балки 13, концы которой соединены с каркасом 2 рабочего органа посредством гибких элементов 14, расположенных по обе стороны трубопровода. В центре балки 13 размещено ушко 15, а с ушком соединен гибкий элемент 16, который другим концом соединен с самоходной машиной.

Если в качестве самоходной машины в состав механизма перемещения входит трубоукладчик 11, то гибкий элемент 16 соединяется с его крюком 17. Причем к стреле 18 трубоукладчика прикреплен кронштейн 19, а к свободному концу кронштейна - направляющий блок 20. Чтобы изменить плоскость расположения гибкого элемента, его пропускают через направляющий блок 20 перед соединением с крюком. Если в качестве самоходной машины используется одноковшовый экскаватор, то свободный конец гибкого элемента 16 соединяется с ковшом экскаватора (фиг.2).

Работа устройства осуществляется следующим образом.

Роторы 3 рабочего органа с помощью силового гидроцилиндра 8 разводятся для установки машины на трубопровод. После чего этим же силовым гидроцилиндром 8 производится сближение роторов 3, пока их вертикальные оси не займут параллельное по отношению друг к другу положение. Во время смыкания роторов происходит предварительная разработка грунта под трубопроводом. Питание силовых гидроцилиндров 8 предпочтительно обеспечивать от гидросистемы трубоукладчика 11 или экскаватора 12 или можно установить небольшую гидростанцию и на самом устройстве. Гидрораспределитель (не показан) с электрическим управлением размещается на устройстве, а его пульт управления - в кабине самоходной машины. Двигатели роторов, как правило, электрические. Таким образом, в кабине самоходной машины дополнительно устанавливаются кнопки (“пуск”, “стоп”) для включения-выключения двигателей роторов 3 и кнопки для управления гидроцилиндрами 8. Привод стрелы трубоукладчика, перемещающего устройство, гидравлический. Выпускаются и трубоукладчики, где в качестве привода крюка применяется гидромотор. Для этих машин достаточны вышеперечисленные кнопки управления. Но скорость (1,7 м/мин) рабочей подачи (горизонтального перемещения) рабочего органа устройства не совпадает по величине со скоростью подъема и опускания груза, т. е. со скоростью крюка (8 м/мин) трубоукладчика. Поэтому, если привод крюка трубоукладчика электрический, то приходится модернизировать привод крюка или (легче всего) установить между направляющим блоком 20 и крюком 17 силовой гидроцилиндр крюка с ходом штока 1,5-2 м (на чертежах не показано). В последнем случае в кабине появляется еще кнопка управления силовым гидроцилиндром крюка. В результате горизонтальное перемещение устройства осуществляется за счет гидроцилиндра крюка, а крюк во время работы всегда неподвижен.

1. Устройство разработки грунта из-под трубопровода, содержащее рабочий орган, каркас рабочего органа, механизм перемещения рабочего органа, отличающееся тем, что механизм перемещения рабочего органа содержит базированную на трубопроводе тележку, прикрепленную к каркасу рабочего органа, и базированную на бровке траншеи самоходную машину, причем тележка снабжена базированной на трубопроводе балкой, соединенной посредством гибких элементов с каркасом рабочего органа и с самоходной машиной, при этом гибкие элементы, соединенные с каркасом рабочего органа, расположены по обе стороны трубопровода и соединены с концами балки, а гибкий элемент, соединенный с самоходной машиной, связан с центральной частью балки посредством ушка.

2. Устройство по п. 1, отличающееся тем, что самоходная машина выполнена в виде трубоукладчика, к стреле которого прикреплен кронштейн с направляющим блоком, причем гибкий элемент, соединенный с ушком, пропущен через направляющий блок кронштейна стрелы и соединен с крюком трубоукладчика непосредственно или через силовой цилиндр.

3. Устройство по п. 1, отличающееся тем, что самоходная машина выполнена в виде экскаватора, при этом свободный конец гибкого элемента, соединенного с ушком, соединен и с ковшом экскаватора.