Способ определения плотности зерна (варианты) и мерная емкость устройства для осуществления способа

Иллюстрации

Показать всеИзобретение относится к области измерительной техники, связанной с определением плотности сельскохозяйственных зерновых культур, а именно натурной и насыпной плотности зерна. Изобретение направлено на повышение точности, достоверности, сходимости и воспроизводимости результатов измерения натуры и насыпной плотности зерна. Этот результат обеспечивается за счет того, что при определении натурной и насыпной плотности зерна использует измерительную информацию о его массе и объеме. При этом в отградуированную по вместимости мерную емкость в виде псевдосферы засыпают установленную массу зерна, накладывают на емкость вынужденные механические колебания до установления стабильного объема, занимаемого зерном, измеряют величину этого объема и по значениям известной массы и измеренного объема зерна определяют его натурную плотность. Для определения насыпной плотности зерна в отградуированную по вместимости мерную емкость в виде псевдосферы из идентичной ей емкости засыпают уплотненную в ней свободно истекающую установленную массу зерна, измеряют занятый зерном объем и по значениям известной массы и измеренного объема зерна определяют его насыпную плотность. Мерная емкость устройства для определения плотности зерна характерна тем, что ее внутренняя полость выполнена в виде псевдосферы, при этом верхняя горловина псевдосферы отградуирована в откалиброванных значениях единиц вместимости, а нижняя горловина - снабжена заслонкой. 3 н.п. ф-лы, 15 ил., 1 табл.

Реферат

Группа изобретений относится к области измерительной техники, связанной со способами и устройствами измерения плотности сыпучих сред, более точно к способу определения плотности зерновых сельскохозяйственных культур, имеющей свое устоявшееся характерное название - натура зерна и его насыпная плотность.

Зерно - сырье для мукомольной, крупяной, пивоваренной, крахмально-паточной, спиртовой и комбикормовой промышленностей. Социально-экономический показатель благополучия стандартного человека связан с годовой нормой потребления зерновых (продовольственных и фуражных) порядка 1000 кг в год. Численность землян в настоящее время превышает 6 млрд.

Дефиницией понятия натурной массы или натуры зерна является масса зерна в определенном объеме, по форме совпадающая с размерностью плотности, [ML-3], но не сводимая однозначно к определению плотности, принятой в физике.

Стандартным выражением натуры зерна является масса одного литра зерна, выраженная в граммах на литр (г/л), а при экспортно-импортных операциях натура определяется как насыпная плотность зерна, приведенная к гектолитру и называемая "массой гектолитра", (кг/гл) [1, 2, 3].

Стандартами устанавливаются методы проведения измерений натуры и насыпной плотности и правила перехода от меньшего размера величины (г/л), к большему (кг/гл), то есть в них оговариваются применяемые средства измерения (инструмент, устройства) и процедура последовательных операций осуществления измерений (методики).

Следует заметить, что мировой масштаб ежегодного производства товарного зерна исчисляется во многих тысячах миллионов тонн, закупочноторговый оборот в денежном выражении составляет сотни миллиардов долларов; погрузоразгрузочные операции, перевозки и складирование зерна осуществляется с привлечением огромного числа различных специализированных транспортных средств и спецхранилищ (суда, вагоны, автотранспорт, контейнеры, элеваторы, терминалы и т.п.). Перевозки и складирование требуют знание масс и объемов, а следовательно, знание насыпной плотности.

Закупочные цены на зерно устанавливаются в прямой зависимости от его качества. Причем, как правило, чем выше натура, тем более качественное зерно содержит больше эндоспермы, тем более высоко ценится такое зерно.

В достоверности, правильности установления натуры в равной мере заинтересованы как производители-поставщики, так и покупатели зерна: первые не желают продешевить из-за ошибочного занижения качества, вторые не желают переплачивать из-за ошибочно определенных высоких показателей натуры.

Известно, что в нашей стране для зерна, продаваемого государству, устанавливаются базисные кондиции по натуре в зависимости от районов возделывания зерновых злаков. Базисные заготовительные кондиции для зерна пшеницы составляют 730-770 г/л.

В свое время в СССР за каждые 10 г натурного веса пшеницы, ржи, ячменя и овса выше базисных кондиций выплачивалась надбавка в размере 0.1% к цене, и за каждые 10 г натурного веса ниже нормы устанавливалась скидка, равная 0,1% цены. Отклонение натуры от базисных кондиций менее 5 г во внимание не принималось, а отклонение 5 г и более принимались за целые 10 г.

В силу вышеизложенного точность, достоверность, воспроизводимость, согласованность результатов измерения натуры зерна, выраженная в значениях (г/л), так и в значениях (кг/гл), весьма существенны и значимы, а следовательно, актуальны показатели качества применяемых средств измерений и методик измерения, предопределяющие надежность получаемых результатов измерений.

Однако известные способы [4, 5] определения натуры зерна, по мнению заявителей, не соответствуют техническим возможностям сегодняшнего дня и не обеспечивают надежное качество измерений натуры зерна.

Ниже будет изложена сущность известных способов измерений натуры зерна (г/л) и насыпной плотности (кг/гл), отмечены недостатки и указаны причины их несовершенства как в части, касающейся их инструментальной базы, так и в части ошибочных методических приемов измерения. Но для этого следует, хотя бы вкратце изложить существующие, узаконенные ГОСТами [1, 2, 3, 6, 7], способы измерений натуры зерна и применяемые процедуры согласования размеров от значений (г/л) к значениям (кг/гл).

Эти решения, по сведениям заявителя, являются единственными средствами определения натурной и насыпной плотности зерна.

В ГОСТах для определения массы зерна в объеме 1 л служит пурка с падающим грузом [2, 6, 7] и устанавливается процедура ее использования для определения плотности зерна в размере (г/л), изложенная в [2].

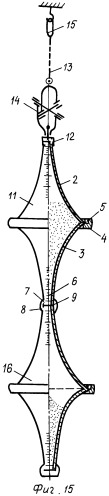

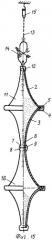

Для пояснения принципа ее работы и методики проведения измерения на фиг.1 приведен общий вид пурки, а на фиг.2 - основные узлы ее устройства и далее приведен алгоритм ее использования.

Пурка с падающим грузом состоит (см. фиг.2) из мерки 17, объемом 1 л, ножа 18, падающего груза 19, цилиндра наполнителя 20, цилиндра с конусной воронкой 22 с заслонкой 21 на конусе, установочного башмака 24 на деке укладочного футляра 25 и весов (последние изображены на фиг.1). В цилиндр с воронкой 22 засыпано зерно 23 (см. фиг.2).

Сущность способа измерения натуры заключается в заполнении мерной емкости - мерки 17, имеющей номинальную вместимость 1 литр, зерном 23. Определение массы этого зерна, способом взвешивания на весах, при условии исключения из результата взвешивания массы пустой мерки 17 (с находящимся в ней грузом 19, но без ножа 18), то есть вычитание массы пустой тары. Вот практически и все.

Алгоритм проведения измерений для определения натуры зерна реализуется следующим образом (см. фиг.1[7]):

- Футляр 25 пурки устанавливают на ровную поверхность стола и вынимают из него все части прибора.

- Собирают весы: ввинчивают в гнездо штатив 27, на него подвешивают коромысло 26, на левую часть коромысла - чашку для гирь. С правой стороны на призму подвешивают сережку, к которой присоединяют мерку 17 с падающим грузом 19 (без ножа 18). Проверяют уравновешивают ли они друг друга. Если равновесия нет, необходимо отвинтить винт в нижней части чашки и через отверстие насыпать или изъять мелкую дробь до уравновешивания весов. (Это в наше-то время, при наличии электронных весов, программно осуществляющих компенсацию массы тары!).

- Мерку 17 (см. фиг.2) снимают и устанавливают на деку 25 ящика (фиг.1) в специальное гнездо-башмак 24, предварительно вынув груз 19. В щель мерки 17 вставляют нож 18, на него кладут падающий груз 19, затем на мерку 17 ставят наполнитель 20.

- В цилиндр с воронкой 22, с закрытой заслонкой 21 на его конусе ровной струей засыпают зерно 23 почти доверху, ставят его на наполнитель 20 и открывают затвор заслонки 21. (Отбор и подготовка пробы зерна для определения натуры регламентируется требованиями ГОСТ 13586.3-86).

- Зерно 23 пересыпается в цилиндр наполнителя 20. Затем правой рукой быстрым движением (но без сотрясения прибора) вынимают нож 18 из прорези мерки 17 и груз 19 с зерном 23 падает в мерку 17.

- После этого нож 18 снова осторожно, чтобы не вызвать уплотнение зерновой массы, вставляют в прорезь мерки 17 до полного выхода его на противоположную сторону.

- Мерку 17 с надетым цилиндром наполнителем 20 вынимают из гнезда башмака 24. Избыток зерна над ножом 18 ссыпают в остаток образца, взятого на анализ.

- Наполнитель 20 снимают, удаляют оставшееся на ноже 18 зерно 23 и вынимают нож 18.

- Мерку 17, в которой содержится точно 1 л зерна, подвешивают на коромысле 26 (фиг.1) весов и взвешивают с точностью до 0,5 г.

- Определение натурной массы проводят в двукратной повторности из разных порций зерна.

- Расхождение между параллельными определениями допускается не более 5 г, а для овса 10 г. Точность выражения результатов до 1 г.

Такова в настоящем методика измерения натуры, и уровень достигаемой точности. По мнению заявителя, и то и другое может быть существенно улучшено.

Известно [5], что показания пурки зависят от различных факторов, в числе которых наиболее существенными считаются следующие (цитируем по приведенному источнику): "Скорость вдвигания и выдвигания ножа в щели, а также скольжение ножа в щели, определяющие степень вибрации пурки, а следовательно, степень уплотнения зерна в цилиндре мерки.

Дрожание ножа увеличивается, если щель значительно шире толщины ножа или при некоторых нажимах на нож с толчками, если ширина щели близка к толщине ножа.

При ручном вдвигании и выдвигании ножа в щели малейшее отклонение от единообразия движений наблюдателя приводит к различным сотрясениям наполнителя с меркой, что вызывает различную плотность заполнения мерки зерном.

Дальнейшее повышение точности измерений натуры зерна с помощью литровых пурок невозможно без осуществления механической подачи ножа в щель".

Далее отмечено: "В цилиндре насыпки (наполнителя 20) недалеко от верхнего отверстия на внутренней полости наносится круговая метка, до которой должно насыпаться зерно, насыпка зерна ниже или выше круговой метки влияет на показания пурки. Эти изменения могут значительно превышать допустимый разброс результатов измерений". "Не менее важное влияние при измерении натуры зерна пуркой имеет установка мерки, наполнителя и цилиндра в строго вертикальном положении: отклонение от вертикали до 6,5° уже заметно сказывается".

"Еще большее влияние на показания пурки оказывают размеры и допуски на изготовление основных узлов и деталей пурки, например, таких как толщина и ширина ножа; диаметр и масса падающего груза; диаметр отверстия и длина образующей конической части воронки в цилиндре засыпки; размер площади отверстия в дне мерки; высота мерки относительно башмака, закрепленного на крышке укладочного ящика и др."

Приведенные (цитированные) выше замечания о воспроизводимости и точности показаний пурки сделаны весьма компетентными метрологами ВНИИ Метрологии им. Д.И.Менделеева на основании многолетних работ по аттестации и сличению пурок 1-го разряда с образцовыми пурками, находящимися в распоряжении ФГУП ВНИИМ им. Д.И.Менделеева.

Таким образом, метрологам известно, что известному решению свойственна низкая точность измерений (~1 г); плохая воспроизводимость результатов (~5 г); наличие методических погрешностей (от действий оператора, типа: возникновение дрожаний, вибраций при перемещениях ножа; "малейших отклонений от единообразия движений" и т.п.), то есть наблюдаемая ненадежность измерений.

Следует добавить, что погрешность измерений, в основном, возникает как следствие неправильно выбранного технического решения самого способа измерения. Проводятся измерения изменчивой, вариабельной массы сыпучего материала, заполняющего единичный объем (близкий к номиналу 1000 см3), в предположении, что динамика заполнения этого объема сыпучей массой всегда в должной мере самовоспроизводится. Предполагается, априори, что заполнение мерки зерном, вроде бы должно осуществляться естественным путем единообразно, для чего собственно и используется свободное падение груза с присоединенным объемом сыпучей массы зерна в пустующую цилиндрическую полость мерки,

Но это ошибочное предположение. Это только, на первый взгляд, кажущееся единообразие заполнения мерной емкости сыпучим материалом. Свободное падение груза 19, с приобщенным с ним зерном 23, вовсе не является гарантией развития однотипности процесса уплотнения сыпучих фрагментов (зерен), со стохастическим воспроизведением постоянства межзерновой пористости, а отсюда, как следствие, низкая воспроизводимость показаний.

С точки зрения заявителя, плохая воспроизводимость и разброс показаний пурки обусловлен следующими факторами:

- Метод поэтапной пересыпки зерна 23 и последовательное заполнение им каждой из трех сопряженных цилиндрических емкостей (поз. 22→ поз. 20→ поз. 17, см. фиг.2) с целью, в конечном счете, нормировать воспроизводимость состояния плотности засыпки сыпучего материала (обеспечить воспроизводимость объемной структуризованности, рыхлости, пористости зерновой массы) нельзя признать достаточно удачным решением.

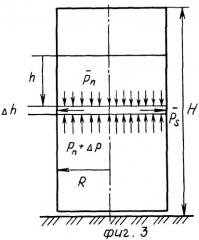

Действительно, при наполнении цилиндров насыпной массой зерна 23 неизбежно возникают силы давления зерна на внутреннюю поверхность цилиндров (распирающие усилия) в зависимости от высоты насыпки. На фиг.3 представлен вид расчетной модели для определения сил нормального и распирающего давлений, возникающих в слое зерна, засыпанного в цилиндрическую емкость. Считая, что распирающее давление зерна на боковую поверхность цилиндра находится в линейной зависимости от нормального давления, то есть Ps=kPn, где k - коэффициент пропорциональности при удельном весе γ зерна; с учетом коэффициента трения μ зерна (для пшеницы μ =0,44, k=0,4) и при параметрах цилиндрической емкости: R - радиус, Н - высота, S - площадь поверхности, П - периметр, получаем выражение для нормального и распирающего давлений:

где γ =m· g, m - масса зерна, g - ускорение свободного падения, м· с-2, h - текущее значение высоты Н, м.

На фиг.4 представлены эпюры нормальных Рn и распирающих Ps давлений в зависимости от высоты h насыпки зерна. В процессе опорожнения цилиндров (ссыпки зерновой массы в нижний цилиндр) возникают пристеночные силы трения, направленные вверх, против направления смещения зерна, которые влияют на распределение скоростей и значение расхода потока зерна от периферии цилиндра к его центральной аксиальной зоне.

Неравномерность эпюры скоростей потока, естественно не устраняется и при использовании падающего груза 19 при перемещении зерна 23 из наполнителя 20 в мерку 17. Скорость потока зерна на периферии меньше, чем по оси цилиндра, поэтому различны по сечению потока кинетические силы и силы инерции: зерна, падающие по периферии, проходят меньший путь с меньшей скоростью, они как бы осаждаются в псевдоожиженном слое.

- Спорадически при сериях измерений возможно возникновение фрикционных контактов падающего груза 19 с образующей мерного цилиндра 17. Это может возникать как от начальных перекосов - не ортогональности оси симметрии сборки цилиндров 17 и 20 (см. фиг.2) по отношению к плоскостям ножа 18, так и в случае невыполнения требования плоскопараллельности его плоскостей и плоскостей груза 19. А также при наличии погрешности по зазору прорези под нож в мерке 17 и ее неортогональности к оси цилиндров. Возможны ситуации случайного неполного засорения кольцевого зазора между цилиндром 17 и падающим грузом 19, изменяющим динамику процесса падения зерновой массы.

- Скорость падения массы (груза 19 и зерновой массы 23) демпфируется воздушным столбом, заполняющим мерный цилиндр 17. Воздух случайным образом вытесняется (истекает) через отверстие (диафрагму) в дне мерного цилиндра 17 и башмака 24, а также частично проникает через случайно распределенные щели по кольцевому зазору между грузом 19 и цилиндром 17. Значение скорости υ и количество движения m υ несколько варьируются.

- Параметры импульса неупругого удара, возникающие в конце падения груза 19 и зерновой массы 23 на дно мерки 17, случайным образом воздействуют на сыпучую зерновую массу, варьируясь в зависимости от характеристик жесткости сборки элементов пурки. Параметры удара, по существу, невоспроизводимы, так как совершенно неизвестны и случайным образом распределены координаты центра удара, упругие свойства взаимодействующих тел, коэффициенты восстановления и тому подобное. Однако именно они существенно влияют на уровень возникающей плотности зерновой массы в объеме мерки, на случайное распределение пористости сыпучей зерновой массы, то есть на значение плотности массы в объеме заполнения.

Таким образом, пурка с падающим грузом как конструктивно-техническое изделие, выполняющее функцию воспроизведения и измерения плотности зернового материала (при условии заполнения ее мерки зерном одной выборочной партии со статистически стабильным зерновым полидисперсным составом) имеет низкую точность измерений натуры. Она имеет невысокую воспроизводимость результатов измерений, не полностью гарантирует достоверность результатов измерений. Технически несовершенно как изделие, а методы ее использования во многом воспринимаются как анахронизм.

Однолитровую пурку применяют, как уже упоминалось, для определения натуры зерна внутри нашей страны.

При экспортно-импортных операциях с зерном репрезентативность результатов измерений, выполненных ею, считают недостаточной из-за малости объема ее мерки, вследствие чего применяют 20-ти литровую пурку [3] и производят пересчет результатов измерения натуры на ней на 100 литровый объем.

Для обеспечения единства измерений массы гектолитра зерна при международной торговле зерном Международной организации по законодательной метрологии (МОЗМ) была разработана рекомендация МОЗМ №15 "Приборы для измерения массы гектолитра зерна".

ГОСТ 30046-93, "Зерновые. Определения насыпной плотности зерна, называемой "масса гектолитра", подготовлен методом прямого применения международного стандарта ИСО 7971-86. Полностью соответствует ему и Рекомендации 150YMZ и устанавливает определение насыпной плотности зерна, называемой "масса гектолитра", оговаривает состав и технические характеристики устройства (20-ти литровой пурки) для измерения гектолитра, способа его регулировки и калибровки.

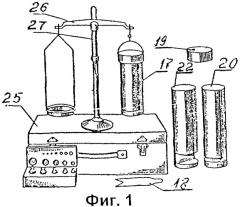

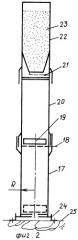

На фиг.5 представлен вид 20-ти литровой пурки, который соответствует чертежам и спецификациям ГОСТ 30046-93 и включает в свой состав: измерительный сосуд 28 (мерку, вместимостью 20 л); наполнитель 29, состоящий из загрузочной воронки с запирающей заслонкой 30 и центрального узла распределителя 31 выхода зерна; приспособление, включающее в свой узел выравнивающий нож 32, для выравнивания зерна в уровень с верхним краем измерительного сосуда 28, связанное с противовесом 33. Устройство должно быть укомплектовано средством взвешивания (равноплечие весы с разновесом) и вспомогательным сосудом вместимостью 24 л для пробы зерна (на фиг.5 не показаны).

Общая связь узлов изделия такова [3, 5]: в наполнитель 29, из вспомогательного сосуда емкостью 24 л, засыпают зерно, подлежащее измерению его насыпной плотности, отобранное и подготовленное согласно требованиям ГОСТ 13586.3-83.

Наполнитель 29 выполнен в форме воронки, имеющей усеченный конус с верхним цилиндрическим краем, заканчивается внизу цилиндрической трубкой для высыпания, которая закрывается заслонкой 30.

Распределитель 31 выхода зерна имеет форму вертикального стержня, расположенного по оси воронки наполнителя 29, и заканчивается снизу элементом, напоминающим форму шляпки гриба, позволяющим распределять и направлять выход зерна в измерительную мерку 28.

Распределитель 31 может перемещаться вверх и вниз по вертикали, обеспечивая перемещение грибовидного элемента. Опускание распределителя 31 увеличивает скорость потока зерна и плотность его усадки по насыпному слою в мерке 28. Подъем распределителя 31 снижает скорость потока зерна и снижает значение плотности зернового слоя в мерке 28.

Приспособление для выравнивания 32 состоит из режущего ножа - плоской, тонкой, но гибкой стальной пластины, заостренной спереди. Режущий край ножа имеет форму входящего прямого угла, заточен так, что острие находится посередине между верхней и нижней плоскостями ножа. Нож передвигается по двум направляющим, закрепленным на раме. Движение ножа по направляющим для обеспечения плавности происходит на роликах, укрепленных на бортовой окантовке ножа. Нижняя плоскость ножа при движении скользит непосредственно по верхнему краю мерки. Движение лезвия должно быть непрывным без резких толчков. В своем движении лезвие ножа выравнивает зерно до уровня мерки 28, обеспечивая тем самым устанавливаемый объем.

Массу гектолитра зерна с помощью 20-литровой пурки измеряют следующим образом: вдвигают приспособление 32 с ножом в щель между меркой 28 и верхней манжетой, занимающей пространство между загрузочной воронкой наполнителя 29 и меркой 28, и этим движением закрывают заслонку 30 на воронке 29. После чего приспособление 32 с выравнивающим ножом отдают обратно до крайнего положения, в котором оно задерживается, защелкивается собачкой. Мерку 28 на тележке подводят под загрузочную воронку наполнителя 29. Поворотом рукоятки открывают заслонку 30 и зерно из наполнителя 29 начинает высыпаться в мерку 28. После того как зерно высыпалось из наполнителя 29 в мерку 28, оттягивают фиксатор с собачкой, вследствие чего приспособление 32 с ножом освобождается, и с помощью груза противовеса 33, автоматически срезает избыток зерна, расположенного выше верхнего края мерки 28. Затем выдвигают тележку с меркой 28 из-под наполнителя 29 и передвигают ее к правой подвеске коромысла весов и взвешивают мерку с зерном.

Зерно, находящееся в мерке 28, взвешивается с учетом компенсации массы пустой мерки. Масса гектолитра, выраженная в килограммах на гектолитр равна: m=m1/0,2=5m1; где m1 - масса зерна, содержащегося в мерке, вместимостью 20 дм3. Результат выражают до второго десятичного знака.

Метрология измерения величин требует соблюдения единства проведения измерений, сохранения и передачи единицы измерений (г/л) менее точным нижестоящим средствам измерения, входящим в поверочную схему (см. фиг 6), в том числе и с расширенным диапазоном измерения (кг/гл).

Единство измерений натуры зерна в РФ обеспечивается узакониванием определенной конструкции литровых образцовых и рабочих пурок и методом поверки рабочих пурок по образцовым пуркам [5, 6]. Поверка пурок осуществляется по схеме, изображенной на фиг.6. Методы и средства поверки пурок регламентированы МИ 2022-89 "Пурки литровые образцовые. Методы поверки". Методическими указаниями № 274 "По поверке 20-литровых пурок".

Согласно упомянутой рекомендации МОЗМ № 15 национальные эталонные приборы на 20-литров вместимости должны соответствовать, чертежам и спецификациям, указанным в рекомендации и в ГОСТ 30046-93.

Национальные эталоны стран поверяют и аттестуют без перемещения путем ключевого сличения с международным эталоном сравнения при помощи переносного (разъездного) эталона. В качестве международного эталона сравнения с общего согласия всех государств-членов МОЗМ (более 60 членов), выбран национальный измерительный прибор, находящийся в Физико-техническом бюро (ПТБ, Брауншвейг, ФРГ).

Допускается проверять 20-литровые пурки по образцовым литровым пуркам методами, обеспечивающими указанные в поверочной схеме метрологические параметры. Для эталонных, образцовых и рабочих приборов в поверочной схеме приведены показатели:

- предельная допускаемая погрешность показаний пурки ε , равная разнице между среднеарифметическим из нескольких измерений, произведенных на поверяемой пурке и среднеарифметическим, произведенным на эталонной или образцовой пурке;

- наибольшее допускаемое отклонение результата одного измерения от среднеарифметического результата δ ;

- наибольшая допускаемая погрешность весов Δ , используемых для измерения массы зерна. Эта погрешность представляет собой наибольшую допускаемою разницу между результатом взвешивания и действительной массой взвешиваемого груза.

Значение предельных допускаемых погрешностей для средств измерения натуры зерна приведены в табл.1, [5].

| Таблица 1 | |||

| Устройство | Наибольшая допускаемая погрешность, % | ||

| ε max | δ max | Δ max | |

| Национальная эталонная 20-литровая пурка | ±0,1 | ±0,1 | ±0,02 |

| Разъездная 20-литровая пурка 1 разряда | ±0,1 | ±0,1 | ±0,02 |

| Образцовая литровая пурка 1 разряда | ±0,1 | ±0,1 | ±0,02 |

| Образцовая литровая пурка 2 разряда | ±0,1 | ±0,2 | ±0,02 |

| Рабочая литровая пурка | ±0,2 | ±0,4 | ±0,1 |

| Рабочая 20-литровая пурка | ±0,5 | ±0,2 | ±0,1 |

Даже при непредвзятом подходе к инструменту и методу, обеспечивающему переход от измерений натуры в малых размерах (г/л) к большему (кг/гл), нетрудно обнаружить, что недостатки, присущие литровой пурке, при измерениях натуры в 20-литровой пурке лишь усугубились.

Если сравнить недостатки литровой пурки, влияющие на точность измерения натуры, с инструментом и методикой, предлагаемой для 20-литровой пурки, то можно понять, что точность измерения может только понизиться.

Во-первых, движение выравнивающего ножа 32 вдоль всей линии резания 300 мм не может быть равномерным, - оно имеет несколько фаз движения. Движение скорее всего равноускоренное, так как вызывается падением противовеса 33 массой 5 кг. Конец фазы движения не может завершаться без импульсного толчка, встряхивания.

Во-вторых, нельзя отделить избыток насыпного слоя (прорезать насыпной слой), прилагая на режущую кромку ножа усилие меньше, чем силы структурного сцепления сыпучего материала на линии резания, которая определяется высотой слоя избыточной насыпки. Она же определяет и силу трения ножа о зерно.

Именно поэтому кинетическая энергия лезвия ножа (в устройстве выравнивания 32) и развиваемое им давление на режущей кромке существенно выше адгезии зерен в слое избыточной насыпки, масса которой и отделяется его плоскостью от переполненного объема мерки 28. Плоскость ножа "подминает" структуру насыпки (на половину толщины лезвия ~1,5 мм), плотность которой была сформирована избыточной высотой насыпки. Напомним (см. фиг.2), что в литровой пурке наполнитель 20 имел круговую метку, отвечающую за номинальный уровень его заполнения зерном, и осуществлялся нормализованный процесс его заполнения с цилиндра засыпки 22. В 20-литровой пурке таких мер не предусмотрено. В-третьих, массоперенос, осуществляемый потоком зерна и связанная с ним эпюра его начальных скоростей, на выходе загрузочной воронки 29 зависит от расположения (координаты) распределителя 31 зернового потока по высоте воронки 29 и координаты места грибовидного элемента. (В конечном счете, это характеризует скорость переноса энергии с верхнего уровня загрузочной воронки 29 на текущий уровень заполнения зернового слоя в мерке 28 и степень достигаемого уплотнения, путь начального движения ~990 мм).

Воспроизводимость и устойчивость зернового потока во многом зависит (помимо уровня начальной зерновой загрузки воронки 29), от факторов конструктивного и технического выполнения сборочных узлов изделия: степени имеющейся несоосности, эксцентриситета, не коаксиальности поперечных сечений по высоте тела распределителя 31 и воронки 29. Изготовить изделие без изъянов трудно, еще труднее их устранить, или учесть, но тогда трудно обеспечить воспроизводимость его характеристик по потоку, расходу, скоростям и формируемой ими плотности заполнения мерки 28 зерном.

В требованиях ГОСТ 30046-93, оговаривающих габариты и размерные параметры элементов, деталей и узлов устройства 20-литровой пурки, полностью отсутствуют требования по конструктивным материалам; по характеристикам требуемой поверхностной твердости, шероховатости, коррозионной устойчивости, износостойкости покрытий, соприкасающихся с зерновым потоком. Хотя очевидно, что силы трения, воздействующие на движущуюся массу сыпучей среды, определяют ее динамику, и опосредованно, параметры плотности.

Требования ГОСТа, связанные с регулировкой устройства по отношению истинной вертикали места, лишь обозначены, но не имеют четко оговоренных значений, хотя понятно, что движение ножа, вытекание и засыпка сыпучей среды в контейнеры зависят от соблюдения постоянства положения изделия относительно горизонта и вертикали и сказываются на конечном результате измерений плотности зерна.

Существенным недостатком двух рассмотренных решений, обеспечивающих переход от малого размера величины (г/л) к кратному большему (кг/гл), является не соблюдение известных положений теории подобия:

- Отсутствие геометрического подобия пурок (нарушение требования изоморфности мерок и цилиндров засыпки).

- Отсутствие динамического и временного подобия течения процессов (подобия параметров истечение зернового потока в мернике). Методическое и техническое игнорирование изохронности процессов, которые обеспечивают характеристики воспроизводимой плотности засыпок в мерные емкости.

Вышеизложенные недостатки методик и устройств измерения натуры зерна порождены, вообще говоря, его характерной структурой: полидисперсной зернистостью материала и обусловленной ею явлениями "сыпучести", "текучести", а также проявлениями усадочной слеживаемости насыпных масс.

При заполнении объемов конкретной формы сыпучим материалом (зерном) насыпные слои, рассматриваемые, по вертикальному сечению, образуют структуры разной степени плотности. В них частицы материала (зерна) чередуются с пустотами, называемыми обычно порами слоя. Соединяясь между собой, поры слоя образуют поровые каналы, заполненные воздухом. От формы, размеров и количества таких каналов в единице объема слоя будет зависеть плотность (удельный вес, удельный объем) зернистого материала.

Под пористостью слоя понимается относительная доля свободного объема воздуха в зерновом слое размерностью [L3/L3],

где Vв - объем воздуха при среднем значении его плотности ρ в=1,25 кг/м3,

Vзс=Vз+Vв - единичный объем зернового слоя; Vз – объем собственно зерна (твердой фазы) в слое.

При плотности содержимого твердой фазы зерна ρ з~1,2· 103 кг/м3 и при значении массы единичного объема зернового слоя mзс, объем собственно зерна в слое Vз будет

Коэффициент абсолютной пористости:

естественно, что ω >ε . А так как ρ з>>ρ в, то масса зернового слоя mзс≅mз, так как, содержащейся массой воздуха в порах можно пренебречь.

Насыпную плотность можно представить как

Из уравнений (3) и (5) следует:

Согласно определению (7) пористость слоя не зависит от диаметра зерен, образующих его. Однако это справедливо только для слоев, состоящих из монодисперсных частиц (зерен). Пористость в таких слоях определяется характером укладки частиц в слое. На фиг.7, для примера, показаны два типа укладки (упаковки) монодисперсных шаров. В первом случае каждый шар контактирует с 6-тью своими соседями, во втором - с 12-тью; пористость слоя первого типа составляет 0,48, второго - 0,26, а пористость монодисперсных частиц при хаотической укладке - примерно 0,6, в этом случае не все зерна одного горизонтального ряда контактируют с другими рядами - возникают дефекты регулярной упаковки.

Изменение пористости слоя во времени, а также вследствие изменения характера распределенной нагрузки может происходить самопроизвольно путем перехода его из одного типа упаковки в другой. Такое изменение упаковки слоя известно как свойство слеживаемости зернистой массы, оно протекает с изменением плотности слоев.

В полидисперсных слоях пористость зависит от коэффициента неоднородности и с увеличением его уменьшается. Это происходит в результате расположения мелких зерен в пространстве между крупными зернами.

Со временем (или в силу наложения внешних механических силовых полей) структура таких слоев подвергается самоуплотнению, так как возникающие вследствие флуктуаций силовых полей случайное перемещение зерен слоя непременно ведет к накоплению мелких зерен в пространстве между крупными зернами. Поэтому полидисперсные слои самоуплотняются (слеживаются) быстрее, чем монодисперсные, и чем больше полидисперсность, тем больше вероятность уплотнения.

С другой стороны, полидисперсный, изоморфный зернистый материал не может самоуплотняться больше, чем это дозволяет его структурно-связанная пористость, так как подразумевается отсутствие усилий, приводящих к разрушению его зерен. Таким образом, можно говорить о "дефектах" самоупаковки, о "вакансиях" и избыточной пористости в структуре слоев насыпки зернистой массы. Такие избыточные поровые дефекты неустойчивы и устраняются из слоев насыпки при возбуждении в них импульсов встряхивания, ударов, толчков, вибраций.

Следовательно, характерные для сыпучего материала начальные стадии усадки насыпного слоя, связаны с самоликвидацией, выборкой неустойчивых дефектов стохастической упаковки сыпучего материала, порожденных случайными факторами при процессе его засыпки в любой вид емкости.

Можно показать, что если в объем с фиксированной вместимостью V, поместить массу сыпучего материала в пределах (m±Δ m), то Δ m будет зависеть от ряда случайных факторов, сопутствующих процессу насыпки и зависящих от характеристик вмещающей емкости (геометрии объема, свойств конструкционного материала, коррозионного состояния, окисленности и шероховатости внутренней поверхности); наличия и уровня механических воздействий, приложенных к объему.

Причем измеряемый разброс насыпной плотности (ρ min<ρ нс≤рmах) будет прежде всего зависеть от фактически достигнутого состояния пористости сыпучей массы (а не от точности взвешивания массы) и в какой-то степени от точности измерения значения фиксированного объема. (Размерность объема V ~ [L3]=[L2L], где [L2]~Si отражает площади i-ых последовательных сечений объема, a L~H отражает линейный размер образующих объема, например высоту цилиндра, то есть V~SiH).

Абсолютная погрешность измерения площади сечения Δ Si~2LΔ L>Δ H~Δ L, т.е. погрешность инструментальных измерений площади сечений, существенно зависит от наличия в них наибольшего размера: большие сечения измеряются с большей погрешностью, и поэтому калибровку вместимости объема (проводимую обычно методом жидкостного заполнения) предпочтительно проводить на сечениях малых размеров.

Изменчивость, вариабельность плотности самоупаковки (стохастической самоукладки), структурной самоупорядоченности сыпучей массы в объеме вместимости V зависит от геометрической формы, свойств конструктивного материала емкости и от состояния внутренней поверхности объема (проще говоря, зависят от значения коэффициента трения зерна о поверхность вместимости).

Внутренние объемы тел вращения, используемые для вместимости, образованные линейно-гладкими функциями, без наличия на границах их связанности резких переходов, создают меньше дефектов в структурах самоукладки насыпной зерновой массы. Используемые в практике измерений натуры зерна мерники, в виде прямых круговых цилиндров с плоским дном и плоской надвигаемой крышкой, не отвечают вышеуказанным условиям (см. фиг.2, 5, 8).

Большие коэффициенты трения между граничной поверхностью и зерновой массой являются возможными источниками появления объемов пустотных вакансий Vвп и нерегулярности в укладке зерновых слоев (см. фиг.8).

Дефекты в самоупаковке сыпучего материала (вакантные пустоты) возникают, как правило, на поверхностях соприкосновения зерна с емкостью, а также на свободных поверхностях. Поэтому целесообразно принимать меры по снижению площади контактных поверхностей вмещающих объемов (за счет правильного выбора формы геометрии мерников) и снижать свободную поверхность зерновой массы насыпки при точных и воспроизводимых измерениях плотности зерна.

Подводя итог сказанному, и принимая во внимание уравнения (6), (3), можно записать абсолютное значение погрешности насыпной плотности для объема V единичной вместимости.

где V=Vз+Vв - объем пурки, заполненный зерном; Δ V - погрешность определения объема.

Первое слагаемое абсолютной погрешности плотности определяется в основном методикой заполнения объема пурки (не связано с погрешностью измерения массы путем взвешивания!), а второе (существенно менее значимое) - погрешностью измерения фиксированного объема мерки.

Задачей, на решение которой нап