Способ шаговой прокатки

Иллюстрации

Показать всеИзобретение относится к области прокатного производства, в частности к способам шаговой прокатки сортовых профилей. Задача изобретения - повышение производительности и расширение технологических возможностей. Способ включает поочередную деформацию полосы двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков при направлении векторов окружных скоростей каждой пары со стороны оси прокатки в разные стороны, постоянное относительное возвратно-поступательное перемещение осей валков и полосы с превышением указанного относительного перемещения при деформации полосы парой валков, векторы окружных скоростей которых направлены в сторону готового профиля на величину, регламентируемую математической зависимостью. Изобретение обеспечивает возможность выкатывания переднего конуса деформации, докатывания заднего конуса деформации без применения специальных устройств, уменьшение продольных динамических усилий на полосу, прокатку полос с проектным объемом подачи. 4 ил.

Реферат

Изобретение относится к прокатному производству, а именно к способам шаговой прокатки полос с большими обжатиями.

Известен способ шаговой прокатки [1], заключающийся в деформации полосы двумя парами равномерно вращающихся валков, оси которых установлены неподвижно, а полоса валками перемещается при обжатии в сторону ее исходных размеров и возвращается специальным задающим устройством обратно с дополнительным перемещением на величину подачи и кантуется вокруг продольной оси.

Недостатком этого способа является низкая производительность из-за ограничения числа обжатий в связи с применением специальных механизмов возврата полосы в прежнее положение, ее дополнительной подачи и кантовки.

Наиболее близким по технической сущности и достигаемому эффекту является способ шаговой прокатки [2], принятый в качестве прототипа, заключающийся в том, что деформацию заготовки осуществляют поочередно двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков при направлении векторов окружных скоростей каждой пары со стороны оси прокатки в разные стороны. При этом во время деформации полосы ее возвратно-поступательно перемещают валками вдоль оси прокатки с превышением перемещения в сторону готового профиля над перемещением в обратном направлении на величину подачи m.

Одним из недостатков шаговой прокатки согласно прототипу является необходимость применения специального задающего устройства для выкатки на передней части длины полосы конуса деформации (переднего конуса), соответствующего длине рабочей поверхности валков, а также докатывания этого конуса на задней части длины полосы (заднего конуса). При этом технологические приемы и конструкции задающих устройств при выкатке переднего конуса деформации и докатывании заднего конуса деформации должны быть различны, что делает практически трудно осуществимыми указанные операции.

Это объясняется тем, что при выкатке и докатывании конуса деформации рабочие поверхности пар валков теряют контакт с полосой и дальнейшая прокатка становится невозможной без дополнительного перемещения полосы задающим устройством.

Выкатывая передний конус деформации, при прокатке валками, вектор окружных скоростей которых направлен в сторону исходной полосы, их рабочая поверхность теряет контакт с полосой и даже “выталкивает” ее в сторону исходных размеров полосы за линию, соединяющую оси этой пары валков, полоса оказывается в положении, когда валки другой пары при их вращении своей рабочей поверхностью не касаются полосы, т.е. процесс прокатки этими валками осуществляться не может. Процесс прокатки данной парой валков может начаться только после предварительного перемещения полосы в сторону готового профиля на определенную величину. И так в каждом цикле прокатки при выкатке переднего конуса деформации.

При докатывании заднего конуса деформации другая ситуация. После прокатки валками, вектор окружных скоростей которых направлен в сторону готового профиля, их рабочая поверхность теряет контакт с полосой и “выталкивает” ее в сторону готового профиля за линию, соединяющую оси этой пары валков. Полоса с недокатанным конусом деформации оказывается в положении, когда валки другой пары при их вращении своей рабочей поверхностью не касаются полосы. Процесс прокатки прекращается. Возобновление процесса прокатки возможно только после принудительного перемещения полосы на определенную величину в сторону ее исходных размеров. Такое положение повторяется в каждом цикле шаговой прокатки при докатывании заднего конуса деформации. При этом следует отметить, что в каждом цикле прокатки при выкатке конуса деформации и его докатывании требуется разная величина перемещения полосы. Направления перемещения в первом и втором случаях различны.

Другим существенным недостатком способа шаговой прокатки согласно прототипу является необходимость перемещения в каждом цикле в одну и другую стороны вдоль оси прокатки на длину конуса деформации с мгновенным изменением скорости полосы от окружной скорости одной пары валков, вращающейся в одном направлении, до окружной скорости другой пары валков, вращающейся в другом направлении, что приводит к действию на полосу больших динамических усилий.

Еще одним недостатком способа шаговой прокатки согласно прототипу является превышение относительного перемещения полосы и осей валков при деформации полосы парой валков, векторы окружных скоростей которых направлены сторону готового профиля (назовем ее первой парой валков), на величину подачи m.

Это связано с тем, что в этом случае вторая пара валков будет деформировать объем подачи, равный половине произведения подачи m на площадь поперечного сечения исходной заготовки, принимая во внимание, что одна пара валков деформирует одну половину объема подачи, а другая пара валков деформирует вторую половину объема подачи. При этом линейное смещение металла в результате такой деформации как по деформируемой поверхности конуса деформации, так и по недеформируемой поверхности конуса деформации равно где λ - вытяжка полосы.

Тогда смещение конуса деформации по недеформируемой непосредственно валками стороне на границе исходной заготовки и конуса деформации будет равно m, а на границе конуса деформации и готового профиля равно

Таким образом, перемещение полосы (фактическая ее подача) для прокатки первой парой валков изменяется от m до

В этом случае при деформации первой парой валков будет наблюдаться сложный характер формоизменения при переменной по длине конуса деформации фактической подаче. Предположим, что перемещение полосы по всей длине конуса деформации равно Тогда первая пара валков будет деформировать объем подачи, равный Этот объем подачи в раз меньше проектного объема подачи. В другом случае, если предположить, что перемещение полосы по всей длине конуса деформации равно m, то рассматриваемая пара валков будет деформировать объем подачи Этот объем в раз меньше проектного объема подачи. Таким образом, в любом случае первая пара валков будет деформировать объем подачи, меньший проектного. Это снижает производительность процесса шаговой прокатки.

Если продолжить дальше рассмотрение процесса шаговой прокатки, то и вторая пара валков при перемещении полосы первой парой валков в процессе деформации на величину подачи m будет деформировать объем подачи меньше проектного.

Итак, при деформации первой парой валков за счет линейного смещения полоса со стороны исходных размеров получит линейное смещение (рассматривается случай, когда подача полосы равна m) в сторону исходных размеров на величину и дополнительно переместится согласно отличительным признакам прототипа в сторону готового профиля на величину m. Тогда смещение исходной полосы в сторону готового профиля будет равно Смещение готового профиля будет равно m. Отсюда видно, что и при последующей деформации второй парой валков объем подачи, деформируемый этой парой, будет меньше проектного, который должен быть равен mS0=mλS1.

Следовательно, фактический объем подачи в конце конуса деформации меньше проектного в λ раз, а в начале конуса деформации при λ>3 перемещение полосы вообще будет отрицательным, т.е. деформация ее не будет осуществляться.

Таким образом, применение технологической операции перемещения полосы в сторону готового профиля на величину подачи m согласно прототипу снижает производительность процесса шаговой прокатки по сравнению с проектной, а при λ>3 процесс шаговой прокатки будет прекращаться. Необходимость применения специальных технологических приемов и устройств для выкатки переднего и докатывания заднего конусов деформации, осуществление процесса прокатки с мгновенным изменением направления перемещения заготовки, т.е. с большими ускорениями, требует осуществления процесса прокатки с ограниченным числом циклов обжатий, что ведет к снижению производительности процесса шаговой прокатки. Кроме того, действие на полосу значительных динамических усилий ограничивает технологические возможности по длине прокатываемой полосы из-за возможности потери устойчивости (изгиба) исходной полосы готового профиля малого поперечного сечения и большой длины. Изгиб полосы при прокатке ведет к получению брака по кривизне, а изгиб полосы на конусе деформации ведет к нарушению цикличности процесса шаговой прокатки.

Таким образом, основными недостатками применения способа шаговой прокатки согласно прототипу является низкая производительность и ограниченные технологические возможности.

Задачей изобретения является расширение технологических возможностей и увеличение производительности способа шаговой прокатки.

Поставленная задача достигается тем, что в известном способе шаговой прокатки, включающем поочередную деформацию полосы двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков при направлении векторов окружных скоростей каждой пары со стороны оси прокатки в разные стороны, относительное возвратно-поступательное перемещение полосы и осей валков вдоль оси прокатки с превышением относительного перемещения при деформации полосы парой валков, векторы окружных скоростей которых направлены в сторону готового профиля, согласно изобретению оси валков постоянно возвратно-поступательно перемещаются относительно полосы вдоль оси прокатки, а превышение относительного перемещения полосы и осей валков указанной пары выполняют равным , где m - подача полосы, λ - вытяжка полосы.

Постоянное синхронное возвратно-поступательное перемещение осей поворота валков относительно полосы вдоль оси прокатки дает возможность осуществлять деформацию полосы с ее подачей валками не только после выкатки конуса деформации, но и во время самой выкатки конуса деформации и его докатывании без применения специальных дополнительных технологических операций и задающих устройств. Это связано с тем, что оси прокатных валков после потери контакта валков с полосой возвратятся в положение, при котором продолжится процесс прокатки. Кроме того, постоянное возвратно-поступательное перемещение осей поворота валков относительно полосы вдоль оси прокатки существенно снижает перемещение самой полосы вдоль оси прокатки и при соответствующих условиях, определяемых радиусом валков и перемещением их осей. Перемещение полосы в сторону ее исходных размеров после прокатки одной парой валков может быть равно нулю, а перемещение полосы в сторону готового профиля после прокатки другой парой валков равно заданной величине.

Вместе с тем применение возвратно-поступательного движения осей валков позволяет снизить, а при определенных углах поворота валков и положения их осей в момент начала и окончания прокатки валками позволяет довести до нуля скорость перемещения полосы вдоль оси прокатки, что снижает или делает равными нулю динамические усилия, действующие на полосу, устраняя изгиб полосы. Это позволяет вести процесс прокатки полос любой длины и поперечного сечения без потери “устойчивости” (изгиба) по длине этих полос. Изгиб полос при прокатке ведет к получению брака по кривизне, а изгиб полосы на конусе деформации ведет к нарушению цикличности процесса шаговой прокатки.

Таким образом, применение технологической операции постоянного возвратно-поступательного перемещения осей прокатных валков вдоль оси прокатки относительно полосы в комбинации с известными технологическими операциями согласно прототипу дает существенный эффект, выражающийся в возможности выкатки конуса деформации и его докатывании без применения специальных технологических приемов и устройств, значительном уменьшении перемещения полосы вдоль оси прокатки в сочетании со снижением динамических усилий, действующих на полосу.

Это, в конечном счете, позволяет повысить производительность процесса шаговой прокатки и расширить его технологические возможности.

Превышение относительного перемещения полосы и осей пары валков, векторы окружных скоростей которых со стороны оси прокатки направлены в сторону готового профиля, на величину позволяет осуществлять циклично процесс шаговой прокатки при равных проектных объемах подачи, деформируемых каждой парой валков. Благодаря этому повышается производительность процесса шаговой прокатки, прокатные валки работают при равных деформационных и силовых условиях.

Таким образом, основные преимущества предлагаемого способа шаговой прокатки заключаются в повышении производительности и расширении его технологических возможностей.

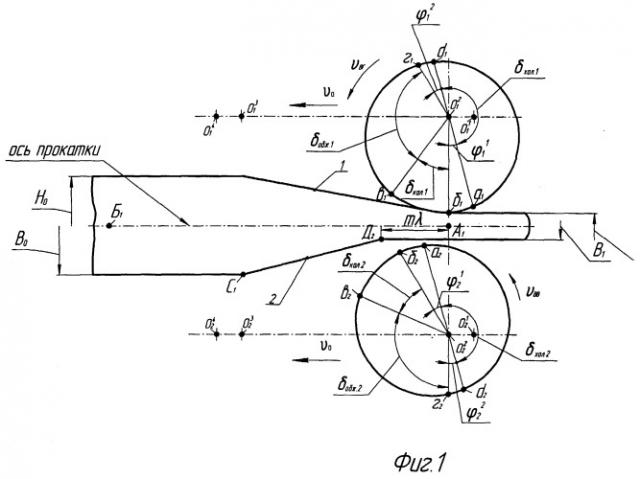

Предлагаемый способ шаговой прокатки проиллюстрирован на чертежах.

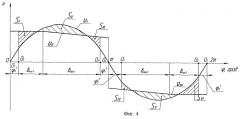

На фиг.1...3 приведены схемы, показывающие осуществление процесса шаговой прокатки на разных стадиях. На фиг.1 показано положение валков и полосы перед началом процесса шаговой прокатки парой валков, векторы окружных скоростей которых со стороны оси прокатки направлены в сторону готового профиля. Будем в дальнейшем называть эту пару валков горизонтальной парой. На фиг.2 показано положение пар валков и полосы в конце процесса шаговой прокатки горизонтальной парой валков.

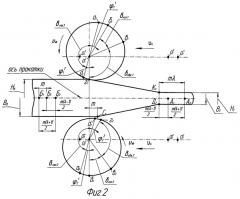

На фиг.3 показано положение пар валков и полосы в конце процесса шаговой прокатки парой валков, векторы окружных скоростей которых со стороны оси прокатки направлены в сторону исходной полосы. Будем в дальнейшем называть эту пару валков вертикальной парой.

На фиг.4 показан график изменения скоростей осей поворота валков и окружных скоростей валков за цикл шаговой прокатки полосы при ее деформации горизонтальной парой валков.

Процесс шаговой прокатки квадратной полосы с размерами поперечного сечения Н0, В0 при получении из нее квадратного готового профиля с размерами поперечного сечения H1, B1 осуществляют следующим образом. Вытяжка полосы равна . Горизонтальная пара валков, параметры которых обозначены индексом 1, и вертикальная пара валков с параметрами, обозначенными индексом 2, выполнены переменным радиусом из оси их поворота соответственно O1 и О2. Оси валков синхронно совершают возвратно-поступательное движение из положения О1 и О2 в положение и и обратно. При этом горизонтальная пара валков постоянно вращается в направлении стрелки υвг, а вертикальная пара валков постоянно вращается в направлении стрелки υвв. Угловые скорости валков равны. Положения осей поворота валков и угловые положения валков строго синхронизированы. При перемещении осей валков из положения и в положение и со скоростью υ0 обжатие полосы осуществляет горизонтальная пара валков, деформируя полосу от готового профиля Н1 до исходной полосы Н0 (фиг.1). Вертикальная пара валков при этом, вращаясь, не контактирует с полосой. Процесс деформации горизонтальной парой валков осуществляется при их повороте на угол от нуля до π (фиг.4).

При перемещении осей поворота валков из положения и в положение и со скоростью υ0 обжатие полосы осуществляет вертикальная пара валков, деформируя полосу от исходных размеров В0 до готового профиля B1 (фиг.3). Горизонтальная пара валков при этом, вращаясь, не контактирует с полосой. Процесс деформации вертикальной парой валков осуществляется при повороте валков от угла π до 2π (фиг.4).

Рабочая поверхность прокатных валков выполнена из нескольких характерных участков. Участки a1б1 и а2б2, ограниченные центральными углами , , и , , не контактируют с полосой. Перед и после деформации полосы при этих углах поворота валков осуществляется “разгон” или “торможение” осей поворота валков.

Дуги в1г1 и в2г2 - обжимные участки, ограниченные центральными углами δобж1 δобж2.

Дуги б1в1 и б2в2 - калибрующие участки, ограниченные углами δкал1 и δкал2.

Дуги г1d1 и г2d2 - холостые участки, не контактирующие с полосой, ограниченные углами δхол1 и δхол2.

Указанные углы связаны между собой соотношениями

+δкал1+δобж1+=π

+δкал2+δобж2+=π

δхол1=δхол2=π.

Положения осей поворота валков соответствуют определенным положениям характерных участков рабочей поверхности валков. При нахождении осей поворота валков в крайнем правом положении и точки a1 и а2 находятся на одной вертикальной линии. При нахождении осей поворота валков в крайнем левом положении и точки d1 и d2 также находятся на одной вертикальной линии.

Рассмотрим осуществление одного цикла процесса шаговой прокатки с использованием фиг.1...4. На полосе в предыдущем цикле шаговой прокатки выкатан конус деформации (фиг.1). По стороне полосы с параметрами Н0 и H1 выкатан конус деформации 1, полученный в результате обжатия полосы горизонтальной парой валков с перемещением полосы в сторону готового профиля на величину , последующим обжатием вертикальной парой валков и соответствующим линейным смещением полосы (формирование данного конуса деформации будет понятно после дальнейшего рассмотрения цикла прокатки).

По стороне полосы с параметрами В0 и В1 выкатан конус деформации 2, полученный в результате непосредственного обжатия полосы обжимным и калибрующим участками длиной mλ вертикальной пары валков. Для наглядности дальнейшего рассмотрения процесса формоизменения обозначим на полосе точки А1 и Б1.

Процесс прокатки начнем горизонтальной парой валков (фиг.1). При этом оси поворота пар валков перемещаются из положения и в положение и . Скорость υ0 осей поворота валков O1 и О2 изменяется от нуля до некоторого значения (фиг.4). Окружная скорость горизонтальных валков изменяется согласно кривой υвг. Окружную скорость вертикальной пары валков υвв не рассматриваем, т.к. эта пара валков не контактирует с полосой. Отсутствие контакта валков с полосой на участке O1-O2 обеспечивает “разгон” осей валков до некоторой скорости, близкой к окружной скорости валков, для снижения динамических усилий на полосу в момент начала обжатия.

Далее в контакт с полосой вступает т. б1 горизонтальной пары валков и начинается обжатие калибрующим участком б1в1 (фиг.1), затем обжимным участком в1г1. На полосе по стороне Н0, Н1 выкатывается готовый профиль длиной mλ, (фиг.2) и конус деформации. Точка, разграничивающая готовый профиль и конус деформации, обозначена К2. При этом полосу прокатными валками перемещают в сторону готового профиля относительно осей валков на величину . В результате чего точки A1, Б1, Д2 (фиг.1) переместятся соответственно в положения А2, Б2, Д2 (фиг.2).

В конце процесса обжатия оси горизонтальной пары валков окажутся в положении .

За счет линейного смещения металла при деформации полосы горизонтальной парой валков часть полосы со стороны ее исходных размеров Н0, В0 переместится в сторону исходной полосы вдоль оси прокатки на величину Это объясняется тем, что деформируемый объем подачи равен mλН1В1=mН0В0. Следовательно, длина готового профиля, ограничивающая объем подачи в начале обжатия горизонтальной парой валков, равна mλ, а в конце обжатия этой парой длина исходной заготовки, ограничивающая объем подачи, равна m. Тогда линейное смещение металла равно mλ-m=m(λ-1). Учитывая, что одной парой валков смещается половина объема подачи, то линейное смещение металла после деформации горизонтальной парой валков равно .

В результате указанного линейного смещения точка Б2 переместится в положение Б3 (фиг.2), а точка C1 (фиг.1) окажется в положении С2 (фиг.2), т.к. расстояние между точками Б1 и C1 (фиг.1) и между точками Б3 и С2 должно остаться неизменным. Благодаря таким перемещениям точка Б3 по отношению к точке Б1 и точка C1 по отношению к точке С2 переместятся вдоль оси прокатки в сторону готового профиля на величину подачи m.

В дальнейшем рабочие поверхности горизонтальной пары валков выходят из контакта с полосой, валки поворачиваются на угол , а оси этих валков переместятся в положение . Выход полосы из контакта с валками осуществляется при некоторой скорости оси поворота валка, близкой к окружной скорости валков υвг (фиг.4), что снижает действие на полосу динамических усилий. Этим завершается процесс шаговой прокатки горизонтальной парой валков в рассматриваемом цикле прокатки и начинается процесс шаговой прокатки вертикальной парой валков, которая в процессе прокатки горизонтальной парой валков поворачивалась вокруг своих осей, как показано на фиг.1, 2, а оси этих валков синхронно с осями горизонтальной пары перемещались со скоростью υ0 вдоль оси прокатки из положения в положение . Оси вертикальной пары валков (фиг.2), пройдя путь из точки до точки , вернутся в положение .

При перемещении осей валков из точки в точку сами валки повернутся на угол до положения, когда точка г2 рабочей поверхности вертикальной пары окажется на вертикальной линии, проходящей через ось поворота вертикальной пары валков, начнется процесс шаговой прокатки вертикальной парой валков.

Скорость осей поворота валков υ0 и окружная скорость этих валков υвв. Величина подачи полосы для обжатия вертикальной парой, как было сказано выше и видно из фиг.2, равна m.

В процессе деформации полосы вертикальной парой валков на полосе обжимным участком г2в2 выкатывается конус деформации, а калибрующим участком в2б2 выкатывается готовый профиль длиной mλ. При этом за счет линейного смещения металла, равного , точки А2, К2, Д2 (фиг.2) переместятся в положения А3, К3, Д3. За цикл прокатки горизонтальной и вертикальной парами валков точки A1 и Д1 переместятся на величину mλ и на полосе выкатается готовый профиль длиной mλ. Следовательно, предлагаемый процесс шаговой прокатки обеспечивает проектную производительность процесса шаговой прокатки при перемещении полосы на величину .

При дальнейшем перемещении осей вертикальной пары валков из положения в положение и повороте этих валков на угол заканчивается процесс деформации вертикальной парой валков и начинается новый цикл шаговой прокатки, показанный на фиг.1, аналогичный предыдущему циклу, т.к. на полосе выкатан конус деформации (фиг.3), аналогичный конусу деформации, показанному на фиг.1.

Отметим, что при деформации полосы вертикальной парой валков оси O1 горизонтальной пары валков синхронно с осями O2 вертикальной пары перемещаются вдоль оси прокатки (фиг.3). При этом валки горизонтальной пары, вращаясь вокруг своих осей в направлении стрелки, не контактируют с полосой.

Перемещение полосы на величину в сторону готового профиля при деформации вертикальной парой валков обеспечивается при выполнении следующего условия согласно фиг.4

При этом вертикальная пара валков работает при следующих условиях

Это достигается использованием соответствующего соотношения между скоростью возвратно-поступательного перемещения осей поворота валков и их окружной скоростью самих валков.

При приводе возвратно-поступательного перемещения осей поворота валков от кривошипно-шатунного механизма, угловые скорости кривошипа и валков равны. Тогда выполнение условий (1), (2) обеспечивается принятием соответствующих значений радиусов валков на их обжимных и калибрующих участках.

Очевидно, что радиусы валков горизонтальной пары должны превышать радиусы вертикальной пары валков.

Выкатка переднего конуса деформации обеспечивается выполнением следующих условий

SIII>SII, SIII>SIV,

SIII-SII-SIV+Sv>0

Докатывание заднего конуса деформации обеспечивается выполнением других условий (фиг.4)

S1>SII, SI>SVI,

SI-SII-SIV-SVI>0

Таким образом, предлагаемый способ шаговой прокатки устраняет все недостатки способа-прототипа, т.к. обеспечивается выкатывание переднего конуса, докатывание заднего конуса деформации без применения специальных задающих устройств, существенно снижаются осевые динамические усилия, действующие на полосу, устраняется возможность появления изгиба полосы в случае прокатки длинномерных полос, обеспечивается осуществление процесса шаговой прокатки в проектных режимах.

Все это в итоге позволяет повысить производительность процесса шаговой прокатки и расширить его технологические возможности.

Способ шаговой прокатки опробован на опытном четырехвалковом стане шаговой прокатки ШП160 лаборатории ЮУрГУ после его модернизации, связанной с обеспечением требуемого направления вращения валков и установкой пар валков с разными радиусами их рабочей поверхности.

Исследования проводились при прокатке исходной полосы в виде квадрата 20×20 мм длиной 2 м. После прокатки был получен готовый квадратный профиль 10×10 мм. Проектная подача полосы m=4 мм. Число ходов клети в минуту 60. Радиус горизонтальных валков - 79 мм, радиус вертикальной пары валков - 75 мм.

При этом при подаче полосы валками выкатывался передний конус деформации и докатывался задний конус деформации. Полоса не теряла устойчивости при прокатке всей ее длины.

Таким образом, опробование предложенного способа шаговой прокатки полностью подтвердило его эффективность, все технические приемы и операции выполняются стабильно.

Способ шаговой прокатки имеет широкие перспективы практического применения, особенно при малотоннажном производстве сортового проката при большой вытяжке за проход и неограниченной его длине.

Источники информации

1. Емельяненко П.Т. Пильгерстаны. Харьков, ОН-ТИ НКТП, 1937. С.20-26.

2. Патент №2037346 РФ. Способ шаговой прокатки / Бежанян А.Р., Коваль Г.И., Дремин В.Г. // БИ 1995, №17.

Способ шаговой прокатки, включающий поочередную деформацию полосы двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков при направлении векторов окружных скоростей каждой пары со стороны оси прокатки в разные стороны, относительное перемещение полосы и осей валков вдоль оси прокатки с превышением относительного перемещения при деформации полосы парой валков, векторы окружных скоростей которых направлены в сторону готового профиля, отличающийся тем, что оси валков постоянно возвратно-поступательно перемещают относительно полосы вдоль оси прокатки, а превышение относительного перемещения полосы и осей валков указанной пары выполняют равным

где m - проектная подача полосы;

λ - вытяжка полосы.