Станок для компактирования изношенных покрышек

Иллюстрации

Показать всеИзобретение относится к оборудованию для переработки изношенных автопокрышек и может быть использовано в технологических процессах их утилизации, в частности в процессах получения резиновой крошки взрывоциркуляционным методом. Станок для компактирования изношенных покрышек включает основу, узлы загрузки и позиционирования покрышки, узел поперечного разрезания покрышки, узел вырезания бортовых колец, узел намотки протекторной части в рулон, содержащий барабан и прижимные ролики, а также приспособления для удаления рулонов и бортовых колец. Узел поперечного разрезания покрышки и узел вырезания бортовых колец конструктивно совмещены и выполнены в виде цилиндрической обечайки с пластиной, закрепленной с отступом от режущей кромки обечайки на ее наружной поверхности. Узел позиционирования покрышки выполнен в виде патрона для ее центрирования по оси обечайки и установленной за патроном опоры, рабочие поверхности которой перпендикулярны оси обечайки. В опоре выполнены кольцевая и радиальная щели для свободного входа и выхода режущих кромок обечайки и пластины. Обечайка установлена на основании с возможностью возвратно-поступательного перемещения в направлении своей оси. Оси вращения прижимных роликов и барабана расположены параллельно оси обечайки. На основании над барабаном закреплен механизм переноса протекторной части покрышки от патрона к барабану. Станок высокопроизводителен и позволяет получать рулоны из протекторных частей с заданными характеристиками и формировать пакет из рулонов с заданной массой и геометрией. 1 н. и 7 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к оборудованию для переработки изношенных автопокрышек и может быть использовано в технологических процессах их утилизации, в частности в процессах получения резиновой крошки взрывоциркуляционным методом.

Известен взрывоциркуляционный способ переработки изношенных покрышек, который описан в патенте [1]. Для наиболее эффективного применения этого метода необходимо использование компактных пакетов, сформированных из фрагментов препарированных покрышек. Способ получения таких пакетов описан в патенте [2]. Заявляемое изобретение относится к станку для компактирования изношенных покрышек по одному из вариантов упомянутого выше способа с получением пакетов в виде спиральной скрутки лент, полученных в основном из протекторных частей нескольких покрышек после удаления из них бортовых колец с частью боковин и поперечной резки.

Известен борторезный станок, включающий смонтированные на станине бабки с вращающимися коническими патронами для фиксации и вращения покрышек, на бабках размещены ножевые головки для вырезки бортовых колец, а также головка для рассечения покрышки “по экватору” [3]. Станок снабжен смонтированым на станине под патронами устройством для удаления бортовых колец, а также игольчатыми захватами на конических патронах для фиксации полученных полупокрышек.

Известно устройство для вырезки беговой дорожки и бортовых колец из изношенных покрышек [4]. Устройство представляет собой платформу, на которой смонтированы узел для фиксации и вращения покрышки, узлы для фиксации и перемещения относительно покрышки дисковых ножей для вырезания протекторной части, дискового ножа для поперечной ее резки и клиновых ножей для отделения бортовых колец от боковин покрышки, а также устройство для отбора беговой дорожки. Устройство снабжено полуавтоматической системой управления, а также системой подачи в зоны резания смазывающе-охлаждающей жидкости.

Однако описанные выше станки не обеспечивают высокой производительности разделения покрышки на фрагменты, а также не позволяют получить из нее компактный пакет в виде спиральной скрутки, который необходим для проведения процесса получения резиновой крошки взрывоциркуляционным методом.

Известны способ и устройство для компактирования утилизируемых покрышек путем удаления бортовых колец и намотки покрышек без бортовых колец [5]. Устройство для реализации этого способа, которое является наиболее близким к заявляемому, включает подвижную каретку со смонтированными на ней несколькими роликами, в том числе направляющим и растягивающим, которые плотно прилегают к внутреннему диаметру бортового кольца покрышки. Растягивающий ролик выполнен с возможностью смещения относительно остальных и предназначен для растягивания покрышки в радиальном направлении для локальной стандартизации геометрии бортового кольца в зоне направляющего ролика. Каретка с покрышкой в растянутом состоянии перемещается по станине к размещенным на ней двум вращающимся в противоположенных направлениях и установленным с перекрытием между собой дисковым ножам. Ножи при таком перемещении производят косой поперечный разрез покрышки в тангенциальном направлении относительно наружного диаметра бортовых колец. После разрезания покрышки до наружного диаметра бортовых колец поступательное движение каретки прекращается, а покрышка вращается по ролику, направляющему бортовое кольцо, которое при этом отделяется от покрышки. В процессе вращения покрышки освобожденная от бортового кольца ее часть поступает в устройство скручивания, которое выполнено в виде центрального подпружиненного валика и нескольких огибающих его прижимных роликов. В устройстве намотки покрышка сжимается между валиком и роликами и наматывается на валик в виде спиральной скрутки. После намотки всей покрышки ее наружный конец закрепляется на рулоне проволочной скобой, снимается с валика и направляется в накопитель.

Однако описанные выше способы и устройства не обеспечивают высокой производительности разделения покрышки на фрагменты и не позволяют получить компактный пакет в виде спиральной скрутки протекторных частей нескольких покрышек, который используется для проведения процесса получения резиновой крошки взрывоциркуляционным методом.

Технической задачей изобретения является создание высокопроизводительного автоматизированного станка для получения рулонов из протекторных частей изношенных покрышек, которые могли бы быть использованы в взрывоциркуляционной установке их утилизации.

Поставленная задача решается тем, что в станке компактирования (включающем основу, узлы загрузки и позиционирования покрышки, узел поперечного разрезания покрышки, узел вырезания бортовых колец, узел намотки протекторной части в рулон, содержащий барабан и прижимные ролики, а также приспособления для удаления рулонов и бортовых колец) узлы поперечного разрезания покрышки и вырезания бортовых колец конструктивно совмещены и выполнены в виде цилиндрической обечайки с пластиной, закрепленной с отступом от режущей кромки обечайки на ее наружной поверхности, узел позиционирования покрышки выполнен в виде патрона для ее центрирования по оси обечайки и установленной за патроном опоры, рабочие поверхности которой перпендикулярны оси обечайки, в опоре выполнены кольцевая и радиальная щели для свободного входа и выхода режущих кромок обечайки и пластины, обечайка установлена на основании с возможностью возвратно-поступательного перемещения в направлении своей оси, оси вращения прижимных роликов и барабана расположены параллельно оси обечайки, на основании над барабаном закреплен механизм переноса протекторной части покрышки от патрона к барабану.

Под плоскостью позиционирования покрышки понимается плоскость, перпендикулярная оси обечайки и проходящая через покрышку, позиционированную на патроне для вырезания бортового кольца и поперечной разрезки.

В частном варианте выполнения станка узел намотки снабжен механизмом для перемещения протекторной части покрышки к барабану, который выполнен в виде силового цилиндра со штоком, которые установлены с возможностью поворота в плоскости позиционирования покрышки, а шток снабжен захватным устройством в виде заостренного штыря с зацепами.

В другом частном варианте выполнения станка прижимные ролики смонтированы на штоках силовых цилиндров, установленных на стойке основания.

В другом частном варианте выполнения станка режущая кромка обечайки выполнена коронообразной формы.

В другом частном варианте выполнения станка пластина размещена в осевой плоскости сечения обечайки, а угол между ее режущей кромкой и осью составляет от 30 до 60°.

В другом частном варианте выполнения станка режущая кромка пластины смещена относительно лежащей в ее плоскости кромки обечайки на расстоянии не менее ширины покрышки по бортовому кольцу.

В другом частном варианте выполнения станка опора выполнена в виде двух концентрических колец, при этом наружный диаметр малого кольца больше диаметра бортового кольца, но меньше внутреннего диаметра обечайки, а внутренний диаметр большого кольца больше наружного диаметра обечайки, но меньше внутреннего диаметра протекторной части покрышки.

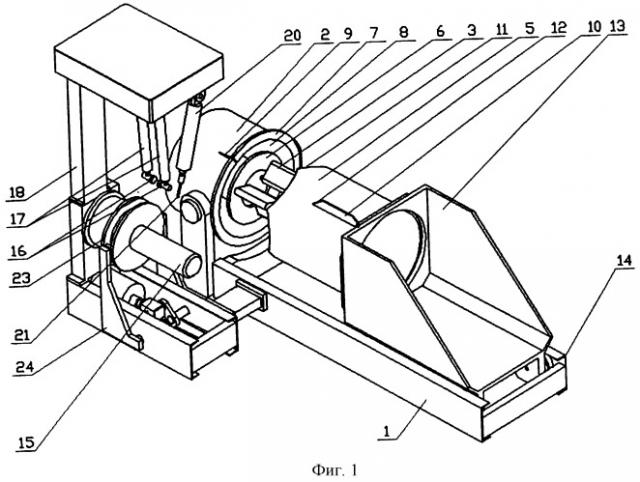

Устройство и принцип действия станка поясняются рисунками, приведенными на фиг.1, 2, 3,4, 5 и 6.

На фиг.1 представлена схема станка в исходном положении без обрабатываемых на нем покрышек.

На фиг.2 представлена схема станка с установленной в зажимное приспособление покрышкой.

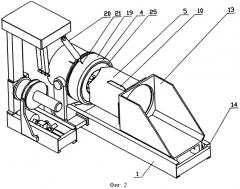

На фиг.3 представлена схема станка в конце хода резания покрышки.

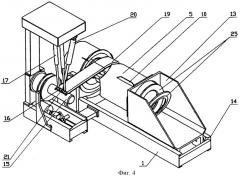

На фиг.4 представлена схема станка перед началом скручивания в рулон протекторной части покрышки.

На фиг.5 представлена схема станка со скрученной в рулон протекторной частью покрышки.

На фиг.6 представлена схема станка в момент сталкивания скрученного рулона с барабана.

Станок содержит основание 1, на котором смонтированы узел позиционирования покрышки (позиции 2, 3, 6-9), узел поперечного разрезания покрышки и вырезания бортовых колец (позиции 5, 10-14), узел намотки протекторной части в рулон (позиции 15-18, 20 и 21), содержащий барабан и прижимные ролики, а также приспособления для удаления рулонов и бортовых колец (позиции 23 и 24). Узел позиционирования 2 выполнен в виде разжимного патрона 3 центрирования покрышки 4 по оси цилиндрической обечайки 5 и опоры, например, в виде двух установленных за патроном 3 концентрических колец 6 и 7, причем наружный диаметр кольца 6 больше диаметра бортового кольца покрышки 4, но меньше внутреннего диаметра обечайки 5, а внутренний диаметр кольца 7 больше наружного диаметра обечайки 5, но меньше внутреннего диаметра протекторной части покрышки 4. В узле позиционирования 2 выполнены кольцевая 8 и радиальная 9 щели. Для удобства установки покрышки 4 на патрон 3 узел позиционирования 2 установлен на основании 1 с возможностью поворота, например, в плоскости оси обечайки 5. Узел поперечного разрезания покрышки 4 и вырезания бортовых колец 25 выполнен в виде цилиндрической обечайки 5, пластины 10, закрепленной на наружной поверхности обечайки 5 с отступом от ее режущей кромки 11. Режущая кромка 11 может быть выполнена с выступами, формирующими ее коронообразную форму, пластина 10 размещена преимущественно в осевой плоскости сечения обечайки 5, а угол между режущей кромкой 12 и осью обечайки составляет от 30 до 60°, режущая кромка 12 смещена относительно режущей кромки обечайки 5 на расстояние не менее ширины покрышки 4 по бортовому кольцу. Обечайка 5 закреплена на салазках 13, установленных на направляющих 14 с возможностью возвратно-поступательного перемещения в направлении оси обечайки 5. Узел намотки протекторной части покрышек в рулон выполнен в виде поворотного барабана 15 с приводом (не показан) и прижимных роликов 16, оси вращения роликов 16 и барабана 15 размещены параллельно оси обечайки 5. Прижимные ролики 16 могут быть смонтированы на штоках силовых цилиндров 17, которые закреплены на стойке 18 основания 1 над барабаном 15. Узел намотки снабжен механизмом переноса протекторной части 19 покрышки 4 от патрона 3 к барабану 15, который выполнен, например, в виде силового цилиндра 20 со штоком в виде заостренного штыря 21 с зацепами. Силовой цилиндр 20 закреплен на стойке 18 с возможностью поворота в плоскости позиционирования покрышки 4. Приспособление для удаления с барабана 15 полученных рулонов 22 может быть выполнено в виде катушки 23, установленной на барабане 15 с возможностью перемещения вдоль его оси с помощью привода 24. Приспособление для удаления бортовых колец 25 выполнено в виде накопителя, размещенного внутри обечайки 5 и салазок 13, и механизма (не показан) для перемещения колец 25 на склад.

Компактирование покрышек выполняется в следующем порядке. Оператор или загрузочное устройство надевает покрышку 4 на повернутый в удобное положение разжимной патрон 3 до упора в кольцевые опоры 6 и 7. Патрон 3 под действием привода (не показан) разжимает покрышку 4 за ее бортовое кольцо, поворачивается приводом (не показан) до совмещения своей оси с осью обечайки 5 и центрирует покрышку относительно оси обечайки 5. Силовой цилиндр 20 под действием привода (не показан) поворачивается в проушине закрепленной на стойке 18 к покрышке 4 в плоскости ее позиционирования. Шток цилиндра 20 выдвигается и штырь 21 врезается в протекторную часть 19 покрышки 4. Салазки 13 под действием привода (не показан) перемещаются по направляющим 14 вдоль оси обечайки 5, режущая кромка 11 обечайки 5 врезается в покрышку 4 и отрезает от нее два бортовых кольца с частью боковин в виде колец с наружным диаметром меньше внутреннего диаметра протекторной части покрышки 19. Затем обечайка 5 продолжает свое перемещение вперед и входит в кольцевую щель 8, а пластина 10 своей режущей кромкой 12 разрезает поперек протекторную часть 19 покрышки и входит в радиальную щель 9 узла позиционирования 2. Затем салазки 13 с закрепленными на них обечайкой 5 и пластиной 10 останавливаются, при этом отрезанные кольца 25 находятся внутри обечайки 5, штырь 21 за счет сил упругости резины удерживает разрезанную протекторную часть 19 покрышки 4. После выполнения хода резания шток цилиндра 20 втягивается внутрь, цилиндр 20 поворачивается в проушине стойки 18 к барабану 15 и штырем 21 переносит разрезанную протекторную часть 19 к барабану 15. Шток цилиндра 20 выдвигается и прижимает протекторную часть 19 к барабану 15. Штоки цилиндров 17 выдвигаются и ролики 16 прижимают протекторную часть 19 к барабану 15. Шток цилиндра 20 втягивается внутрь и штырь 21 выходит из протекторной части 19. Барабан 15 под действием привода (не показан) начинает вращаться и протекторная часть 19 наматывается на барабан 15. По окончании намотки рулон 22 с протекторной частью 19 закрепляют от разматывания известными способами, например связывают проволокой или скрепляют гвоздями, или скобами. После скрепления рулона 22 устройство 23 сталкивает рулон 22 с барабана 15, который поступает во внешний накопитель. После переноса протекторной части 19 на барабан 15 патрон 3 снимает усилие разжима с отрезанных бортовых колец 25, а салазки 13 с обечайкой 5 и находящимися в ней отрезанными кольцами 25 отводятся в исходное положение. Отрезанные кольца 25 по мере резания очередных покрышек 4 проталкиваются очередными отрезанными кольцами 25 сквозь обечайку 5, выталкиваются в приемник салазок 13 и удаляются из станка оператором или внешним устройством выгрузки.

Патентуемый станок позволяет получить рулоны с заданными характеристиками, каждая из которых состоит из протекторных частей (или протекторных частей с частью боковин), полученных из нескольких покрышек. Затем из нескольких таких рулонов формируется пакет с заданной массой и геометрией (пакет имеет в основном цилиндрическую форму и центральное отверстие для размещение заряда взрывчатого вещества). Применение заявляемого станка для автоматизированных линий переработки изношенных покрышек взрывоциркуляционным способом позволяет обеспечить высокую производительность компактирования изношенных покрышек и полностью автоматизировать этот процесс.

Источники информации

1. Патент RU №2057014, В 29 В 17/00, 1996 г.

2. Патент RU №2106963, В 29 В 17/00, 1998 г.

3. Авторское свидетельство СССР №257003, МПК В 29 H, 1969 г.

4. Патент RU №2044649, В 29 В 17/00, 1969 г.

5. Патент US №4802635, В 02 С 18/06, 1989 г.

1. Станок для компактирования изношенных покрышек, включающий основу, узлы загрузки и позиционирования покрышки, узел поперечного разрезания покрышки, узел вырезания бортовых колец, узел намотки протекторной части в рулон, содержащий барабан и прижимные ролики, а также приспособления для удаления рулонов и бортовых колец, отличающийся тем, что узел поперечного разрезания покрышки и узел вырезания бортовых колец конструктивно совмещены и выполнены в виде цилиндрической обечайки с пластиной, закрепленной с отступом от режущей кромки обечайки на ее наружной поверхности, узел позиционирования покрышки выполнен в виде патрона для ее центрирования по оси обечайки и установленной за патроном опоры, рабочие поверхности которой перпендикулярны оси обечайки, в опоре выполнены кольцевая и радиальная щели для свободного входа и выхода режущих кромок обечайки и пластины, обечайка установлена на основании с возможностью возвратно-поступательного перемещения в направлении своей оси, оси вращения прижимных роликов и барабана расположены параллельно оси обечайки, на основании над барабаном закреплен механизм переноса протекторной части покрышки от патрона к барабану.

2. Станок по п.1, отличающийся тем, что режущая кромка обечайки выполнена коронообразной формы.

3. Станок по п.1, отличающийся тем, что пластина размещена в осевой плоскости сечения обечайки, а угол между ее режущей кромкой и осью составляет 30-60°.

4. Станок по п.1, отличающийся тем, что режущая кромка пластины смещена относительно лежащей в ее плоскости кромки обечайки на расстояние не менее ширины покрышки по бортовому кольцу.

5. Станок по п.1, отличающийся тем, что механизм перемещения протекторной части покрышки к барабану выполнен в виде силового цилиндра со штоком, которые установлены с возможностью поворота в плоскости позиционирования покрышки, а шток снабжен захватным устройством в виде заостренного штыря с зацепами.

6. Станок по п.1, отличающийся тем, что прижимные ролики смонтированы на штоках силовых цилиндров, установленных на стойке основания.

7. Станок по п.1, отличающийся тем, что опора выполнена в виде двух концентрических колец, при этом наружный диаметр малого кольца больше диаметра бортового кольца, но меньше внутреннего диаметра обечайки, а внутренний диаметр большого кольца больше наружного диаметра обечайки, но меньше внутреннего диаметра протекторной части покрышки.

8. Станок по п.1, отличающийся тем, что узел позиционирования покрышки установлен на основе с возможностью поворота.