Устройство для придания формы и запечатывания для линии упаковки жидких пищевых продуктов

Иллюстрации

Показать всеИзобретение относится к устройству (1) для придания формы и запечатывания для получения асептических запечатанных упаковок из трубы из упаковочного материала, заполненной разливаемым пищевым продуктом. Устройство имеет неподвижную конструкцию (3) и два формирующих узла, взаимодействующих попеременно и циклически с трубой из упаковочного материала и, в свою очередь, имеющих соответствующие пары зажимов, движущихся между разомкнутым положением и сомкнутым положением, в котором зажимы сжимают трубу из упаковочного материала между соответствующими запечатывающими элементами, и соответствующие формирующие щитки (21), имеющие соответствующие полуохватывающие формирующие части, которые окружают трубу из упаковочного материала для задания конфигурации и объема упаковок. Смыкающееся движение формирующих щитков (21) вокруг трубы из упаковочного материала управляется копирами (30), установленными на формирующих щитках (21) и взаимодействующих с роликами (64), прикрепленными к конструкции устройства. Устройство позволяет быстро переходить на другой размер упаковок без значительных его изменений. 7 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к устройству для придания формы и запечатывания для линии упаковки жидких пищевых продуктов.

Известны линии упаковки жидких пищевых продуктов, таких как фруктовый сок, вино, томатный соус, пастеризованное молоко или молоко долгосрочного хранения (подвергнутое высокотемпературной обработке) и т.д., в которых упаковки формируются из непрерывной трубы из упаковочного материала, образованной из продольно запечатанной полосы.

Упаковочный материал имеет многослойную структуру, содержащую слой бумажного материала, покрытый с обеих сторон слоями термосклеиваемого материала, такого как полиэтилен. В случае с асептическими упаковками для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит слой барьерного материала, представленного, например, алюминиевой фольгой, наложенной на слой термосклеиваемого пластмассового материала, в свою очередь, покрытый другим слоем термосклеиваемого пластмассового материала, образующего внутреннюю поверхность упаковки, в конечном итоге входящую в контакт с пищевым продуктом.

При производстве асептических упаковок полоса упаковочного материала сматывается с рулона и подается через асептическую камеру, в которой она стерилизуется, например, воздействием стерилизующего вещества, такого как перекись водорода, которая впоследствии испаряется посредством нагрева, и/или воздействием на упаковочный материал излучением с должной длиной волны и интенсивностью; и стерилизованная полоса свертывается в цилиндр и запечатывается в продольном направлении для формирования, известным образом, непрерывной, продольно запечатанной вертикальной трубы. То есть, труба из упаковочного материала формирует продолжение асептической камеры и заполняется непрерывно разливаемым пищевым продуктом и затем подается в устройство для придания формы и (поперечного) запечатывания для получения отдельных упаковок типа "подушка", которые затем отделяются разрезанием запечатанных частей между упаковками.

Более конкретно, часть трубы, сжимаемая между зажимами, одновременно запечатывается в поперечном направлении нагревающим средством, например, индукционным или ультразвуковым средством, установленным на зажимах. Когда операция запечатывания завершена, приводится в действие резак для резки трубы из упаковочного материала вдоль середины запечатанной части и, таким образом, упаковка типа "подушка" отрезается от нижней части трубы. Поскольку нижний конец запечатан в поперечном направлении, зажимы, по достижении нижней мертвой точки, могут размыкаться для предотвращения создания помехи верхней части трубы. В этот момент другая пара зажимов, работающих строго таким же образом, движется вниз от верхней мертвой точки для повторения описанных выше операций сжатия/придания формы, запечатывания и резки.

Упаковки типа "подушка" затем подаются в пункт окончательного складывания, где они складываются механическим способом для формирования завершенных упаковок.

Известные устройства также содержат для каждой пары зажимов два формирующих щитка, которые расположены так, что они обращены друг к другу и шарнирно соединены с зажимами и могут перемещаться между отведенным или разомкнутым положением и передним или сомкнутым положением, в котором они сходятся в сомкнутом положении зажимов для образования выемок, определяющих конфигурацию и объем упаковки, формируемой между ними.

Согласно одному известному решению смыкающее движение формирующих щитков управляется копирами, прикрепленными к конструкции устройства, которые взаимодействуют с соответствующими роликами, установленными на щитках.

Устройства указанного выше типа имеют высокий коммерческий успех и показали высокую надежность, при этом они требуют очень незначительного обслуживания даже после многих лет службы.

С другой стороны, такие устройства имеют несколько недостатков, в основном относящихся к гибкости использования.

Хотя устройства указанного выше типа могут приспосабливаться к производству упаковок различных объемов, они для этого требуют значительных изменений, которые состоят в замене формирующих щитков на зажимах и всех деталей, даже неподвижных (таких как копиры), управляющих смыкающимся движением щитков, а также регулирования нового устройства. Кроме затрат на производство заменяющих компонентов, такие изменения, таким образом, влекут значительное время простоя.

Технической задачей настоящего изобретения является создание устройства для придания формы и запечатывания, способного быстро переходить на другой размер упаковок без значительных изменений устройства.

Данная техническая задача решается за счет того, что в устройстве для придания формы и запечатывания для производства асептических запечатанных упаковок, содержащих жидкий пищевой продукт, из трубы, из упаковочного материала, заполненной пищевым продуктом и подаваемой вдоль вертикальной линии; указанное устройство содержит неподвижную конструкцию и два формирующих узла, взаимодействующих попеременно и циклически с трубой из упаковочного материала и, в свою очередь, содержащих соответствующие ползуны, движущиеся вертикально возвратно-поступательным способом относительно конструкции; соответствующие пары зажимов, установленных на ползунах, имеющих запечатывающие средства и движущихся между разомкнутым положением и сомкнутым положением, в котором запечатывающие средства взаимодействуют с трубой из упаковочного материала; и соответствующие пары формирующих щитков, причем каждый формирующий щиток установлен на соответствующем зажиме и имеет соответствующую полуохватывающую формирующую часть; формирующие щитки каждого формирующего узла могут двигаться между убранным положением, в котором они не взаимодействуют с трубой, и передним положением, в котором соответствующие полуохватывающие формирующие части охватывают трубу в указанном сомкнутом положении соответствующих зажимов для формирования емкости заданного объема; указанное устройство содержит кулачковые средства для управления смыкающимся движением формирующих щитков из убранного положения в переднее положение; и устройство согласно изобретению: кулачковые средства включают соответствующие копиры, установленные на формирующих щитках и взаимодействующие при движении зажимов с роликами, неподвижно установленными на конструкции устройства.

Предпочтительно устройство содержит опорный элемент для каждого формирующего щитка; извлекаемое соединительное средство для жесткого прикрепления опорного элемента к соответствующему зажиму; и шарнирное соединительное средство, расположенное между каждым опорным элементом и соответствующим формирующим щитком.

Кроме того, предпочтительно устройство содержит упругое средство, расположенное между каждым опорным элементом и соответствующим формирующим щитком для смещения формирующего щитка в переднее положение.

Предпочтительно устройство содержит регулируемое стопорное средство, связанное с каждым формирующим щитком и задающее переднее положение формирующего щитка.

При этом предпочтительно каждое стопорное средство содержит стопорный элемент, жестко соединенный с соответствующим формирующим щитком; и винт, ввинченный внутрь опорного элемента и имеющий головку, взаимодействующую со стопорным элементом посредством осевой нагрузки, создаваемой упругим средством.

При этом предпочтительно стопорный элемент имеет конец в форме вилки; и винт установлен в конец в форме вилки и упирается в конец в форме вилки со стороны, противоположной опорному элементу.

Предпочтительно винт ввинчен в сквозное отверстие в опорном элементе и имеет паз в свободном конце.

Кроме того, предпочтительно каждый из формирующих щитков содержит пару копиров, расположенных на противоположных сторонах полуохватывающей формирующей части; устройство содержит две пары роликов, расположенных симметрично относительно линии движения трубы, для взаимодействия с соответствующими парами копиров формирующих щитков каждого формирующего узла.

Предпочтительный, не вносящий ограничений вариант осуществления настоящего изобретения будет описан для примера со ссылками на прилагаемые чертежи, на которых:

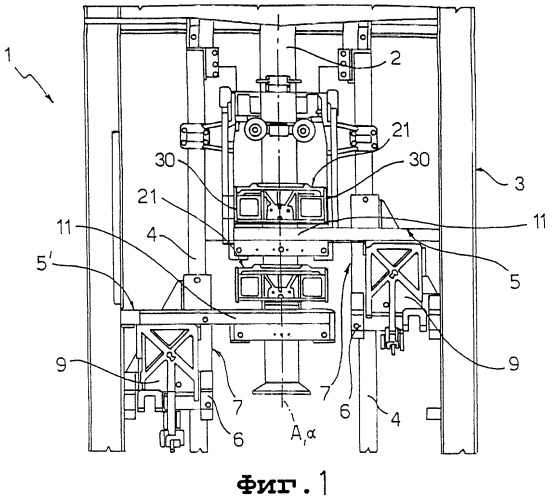

фиг.1 изображает схематический вид спереди устройства для придания формы и запечатывания для линии упаковки разливаемых пищевых продуктов, соответствующего настоящему изобретению;

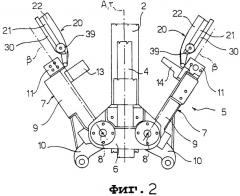

фиг.2 изображает схематический частичный вид сбоку формирующего и запечатывающего узла устройства, показанного на фиг.1;

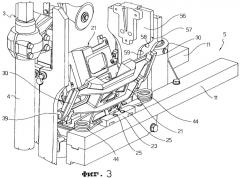

фиг.3 изображает частичный вид в перспективе, с частями, удаленными для наглядности, противоположной стороны устройства, показанного на фиг.1;

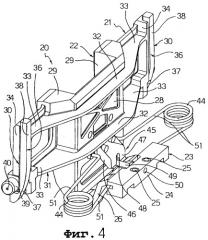

фиг.4 изображает вид в перспективе узла регулирования объема упаковки устройства, показанного на фиг.1;

фиг.5 изображает вид поперечного сечения в центральной части узла, показанного на фиг.4;

фиг.6, 7, 8, 9, 10 и 11 схематически изображают частичные виды сбоку устройства, показанного на фиг.1, на разных этапах работы.

На фиг.1-3 ссылочным номером 1 обозначено в целом устройство для придания формы и запечатывания для линии упаковки разливаемых пищевых продуктов, таких как пастеризованное или подвергнутое высокотемпературной обработке молоко, фруктовый сок, вино и т.д.

Более конкретно, устройство 1 предназначено для получения асептических запечатанных упаковок, содержащих разливаемый пищевой продукт, выполненных из трубы 2 из упаковочного материала (фиг.1), полученной продольным складыванием и запечатыванием полосы из термосклеиваемого листового материала и заполненной пищевым продуктом перед подачей к устройству 1.

Труба 2 подается к устройству 1 известным способом вдоль вертикальной линии, образованной осью А.

Устройство 1 включает опорную конструкцию 3, образованную двумя вертикальными направляющими 4, расположенными симметрично относительно вертикальной продольной срединной плоскости α устройства, проходящей через ось А, и оси которых лежат в вертикальной срединной плоскости τ, пересекающей устройство 1 так, что ось А образует линию пересечения плоскостей α и τ.

Устройство 1 известным образом содержит два формирующих узла 5, 5', которые могут двигаться вертикально вдоль соответствующих направляющих 4 и которые попеременно взаимодействуют с трубой 2 из упаковочного материала для сжатия и теплового запечатывания поперечных сечений трубы.

Поскольку два узла 5, 5' симметричны друг другу относительно плоскости α, только один из них (узел 5) показан подробно на фиг.2 и 3 и описан ниже. Кроме того, поскольку узлы 5, 5' известны, описаны только детали, относящиеся к изобретению, при этом соответствующие детали узлов 5, 5' обозначены на чертежах одинаковыми ссылочными номерами.

Как показано на фиг.2, узел 5 по существу содержит ползун 6, движущийся вдоль соответствующей направляющей 4; и два зажима 7, шарнирно соединенных нижними концами с ползуном, вращающихся вокруг соответствующих горизонтальных осей 8 параллельно плоскости τ и симметрично относительно нее так, что они размыкаются и смыкаются по существу как книга.

Более конкретно, каждый зажим 7 включает основную регулирующую часть 9, по существу в форме соответствующим образом конфигурированной ребристой четырехугольной пластины (фиг.1), простирающейся вдоль рабочей плоскости β зажима 7, включающей соответствующую ось 8, которая шарнирно соединена вблизи ее нижнего конца с ползуном 6 и включает соответствующий управляющий рычаг 10, отступающий от поверхности основной части 9, обращенной в сторону, противоположную плоскости τ.

Зажимы 7 также включают соответствующие опорные кронштейны 11, которые прикреплены к верхним концам соответствующих основных частей 9 соответствующих зажимов 7 и отступают в направлении плоскости α и за нее в направлении, параллельном соответствующей оси 8 и по существу вдоль соответствующих рабочих плоскостей β так, что они располагаются на противоположных сторонах трубы 2.

Выступающие части кронштейнов 11 снабжены соответствующими запечатывающими элементами 13, 14 (фиг.2) в форме брусков, предназначенными для взаимодействия с трубой 2, которые могут представлять собой, например, индуктор для генерирования тока в алюминиевом слое упаковочного материала и создания эффекта Джоуля для плавления слоя из термопласта и соответствующий ему выступ для сжатия трубы с необходимым давлением.

Возвратно-поступательное движение ползунов 6 и размыкающее/смыкающее движение зажимов 7 создается известным способом (не описывается) парами вертикальных реек (не показаны), в свою очередь, приводимых в действие вращающимися кулаками или серводвигателями.

Зажимы 7 могут двигаться между сомкнутым положением, в котором соответствующие запечатывающие элементы 13, 14 сжимают трубу 2 (фиг.11), и полностью разомкнутым положением (фиг.2).

Над соответствующими запечатывающими элементами 13, 14 на кронштейны 11 зажимов 7 установлены соответствующие узлы 20 регулирования объема упаковок (фиг.4 и 5).

Узлы 20 включают соответствующие формирующие щитки 21, шарнирно установленные на зажимах 7 и имеющие выполненные известным образом соответствующие полуохватывающие части 22, которые имеют С-образное сечение, открытое спереди, причем полуохватывающие части взаимодействуют друг с другом при формировании упаковок, охватывая трубу 2 и формируя конфигурацию с прямоугольным сечением, соответствующим сечению завершенных упаковок.

Каждый узел 20 (фиг.4 и 5) также включает опорный элемент 23, который жестко прикреплен к соответствующему кронштейну 11 и к которому шарнирно прикреплен соответствующий формирующий щиток 21. Более конкретно, опорный элемент 23 содержит соединительную часть 24 в форме удлиненного бруска, прикрепленного двумя винтами 25 к соответствующему кронштейну 11; и ответвление 26, отступающее вперед (то есть к плоскости τ) и вниз от средней части части 24, причем его свободный конец снабжен шарнирным штифтом 27, удерживающим формирующий щиток 21 и имеющим горизонтальную ось, перпендикулярную плоскости α. Полуохватывающая часть 22 шарнирно соединена со штифтом 27 нижним концом донной стенки 28 части 22.

Полуохватывающая часть 22 образована с боков двумя стенками 29, отступающими вперед от противоположных концов донной стенки 28 и постепенно понижающимися по высоте в направлении нижнего конца полуохватывающей части 22 для исключения столкновения с парной ей полуохватывающей частью 22, когда они сходятся вокруг трубы 2.

Каждый щиток 21 также содержит два управляющих смыкающимся движением копира 30, расположенных по обе стороны от полуохватывающей части 22 и удерживаемых опорной конструкцией 31, составляющей единое целое с частью 22. Более конкретно, опорная конструкция 31 включает два параллельных балочных элемента 32, простирающихся поперек нее и вдоль наружной боковой поверхности полуохватывающей части 22 и имеющих соответствующие оконечные части 33, продолжающиеся за боковые стенки 29. Опорная конструкция 31 также содержит два опорных элемента 34 по существу с L-образным сечением, которые расположены параллельно соответствующим боковым стенкам 29 полуохватывающей части 22 на противоположных сторонах части 22 и соединены как единое целое с оконечными частями 33 балочных элементов. Копиры прикреплены к соответствующим опорным элементам 34, и каждый из них имеет рабочую поверхность 36, обращенную в противоположную от плоскости τ сторону, и включает первую нижнюю, ведущую часть 37 постепенно увеличивающейся высоты и прямую вторую часть 38 постоянной высоты.

Каждый формирующий щиток 21 также содержит два ролика 39, направляющих приближение к трубе 2, которые свободно установлены на соответствующие штифты 40, выступающие в боковом направлении относительно опорных элементов 34.

Каждый формирующий щиток 21 нагружен двумя пружинами 44, толкающими его в переднее или сомкнутое положение (фиг.4 и 5), определяемое регулируемым стопорным средством 45, в котором донная стенка 28 по существу параллельна рабочей плоскости β соответствующего зажима.

Средство 45 по существу включает стопорный элемент 46, установленный на задней стороне донной стенки 28 полуохватывающей части 22, и имеет конец 47 в форме вилки с открытой вниз прорезью 48 и винт 49, ввинченный в сквозное отверстие 50, выполненное в опорном элементе 23, и имеющий ось, перпендикулярную плоскости β соответствующего зажима 7. Винт 49 проходит через прорезь 48 в стопорном элементе 46 и имеет головку 54, упирающуюся в осевом направлении в конец 47 в форме вилки, и паз 55, выполненный в противоположном свободном конце для выполнения регулировки через сквозное отверстие 50.

Пружины 44 являются спирально изогнутыми пружинами, имеют соответствующие ветви, прикрепленные к щитку 21 и к опорному элементу 23, и нагружены так, чтобы прилагать усилие к щитку 21 и прижимать стопорный элемент 46 к головке 54 винта 49.

Движение формирующих щитков 21 в направлении трубы 2 из упаковочного материала управляется известным способом двумя неподвижными копирами 56 (фиг.3 и 6), соединенными с конструкцией устройства и расположенными по обе стороны от пути А, которые взаимодействуют с роликами 39 формирующих щитков 21. Копиры 56 образованы плоскими пластинами, параллельными плоскости α, и каждая включает два рабочих профиля 57 (фиг.6), которые образованы соответствующими боковыми гранями соответствующей пластины, симметричны относительно плоскости τ и одновременно взаимодействуют с соответствующими роликами 39, расположенными на одной и той же стороне двух формирующих щитков 21, образующих часть одного формирующего узла 5 или 5'.

Более конкретно, каждый рабочий профиль 57 содержит изогнутую вогнутую верхнюю входную часть 58, расположенную на постепенно уменьшающемся расстоянии от плоскости τ; прямую вертикальную промежуточную часть 59; и прямую наклонную выходную часть 60, приближающуюся к плоскости τ, где две выходные части 60 сходятся.

Смыкающееся движение формирующих щитков 21 управляется копирами 30 формирующих щитков 21, входящими в контакт с соответствующими парами неподвижных роликов 64, расположенных по обе стороны от плоскости α сразу после (то есть ниже) соответствующих неподвижных копиров 56.

Более конкретно (фиг.6), ролики 64 каждой пары расположены симметрично относительно плоскости τ, под соответствующими выходными частями 60 соответствующего неподвижного копира 56.

Устройство 1 для придания формы и запечатывания работает следующим образом.

Движение зажимов 7 для поперечного запечатывания трубы 2 известно и, таким образом, будет описано ниже лишь кратко.

Зажимы 7 каждого узла 5, 5' смыкаются при движении узла вниз так, чтобы сжимать трубу 2 при вертикальном компоненте движения вниз со скоростью, равной скорости движения трубы 2. При движении вниз зажимы 7 остаются сомкнутыми, и запечатывающие элементы 13, 14 сжимают трубу с достаточным давлением для термического запечатывания трубы. Вблизи нижней мертвой точки зажимы размыкаются, освобождая трубу 2, и размыкаются полностью при движении вверх до достижения верхней мертвой точки. В этой точке зажимы начинают смыкаться вновь, как описано выше.

Движение двух узлов 5, 5' четко смещено на половину цикла: движение вверх узла 5 с разомкнутыми зажимами 7 выполняется одновременно с движением вниз узла 5' с сомкнутыми зажимами, таким образом, кронштейны 11 узла 5' проходят между кронштейнами узла 5 без взаимных помех.

Формирующие щитки 21 зажимов 7 взаимодействуют с трубой 2 из упаковочного материала координированно с работой зажимов; и сближение с трубой и смыкание щитков 21 вокруг трубы управляются соответственно неподвижными копирами 56, взаимодействующими с роликами 39 формирующих щитков 21, и копирами 30, составляющими единое целое с формирующими щитками 21, взаимодействующими с неподвижными роликами 64.

Последовательность работы показана на фиг.6 относительно только формирующего узла 5.

На фиг.6 зажимы 7 показаны в точке взаимодействия с трубой 2, и щитки 21 еще находятся на некотором расстоянии от трубы и удерживаются пружинами 44 в положении смыкания.

Когда запечатывающие элементы 13, 14 входят в контакт с трубой 2, но перед тем, как труба войдет в контакт со щитками 21 (фиг.7), ролики 39 формирующих щитков 21 входят в контакт с верхними входными частями 58 копиров 56 так, что щитки 21 постепенно движутся на частях 58 в убранное или разомкнутое положение (фиг.8), которое сохраняется при движении вдоль вертикальных промежуточных частей 59 неподвижных копиров 56, вдоль которых движение зажимов 7, теперь сомкнутых, также является вертикальным.

На выходных частях 60 копиров 56 (фиг.9) щитки 21 могут постепенно смыкаться вокруг трубы 2 под воздействием силы, прилагаемой пружинами 44. Сразу после копиров 56 управление движением формирующих щитков 21 переходит к копирам 30, которые входят в контакт с неподвижными роликами 64 для противодействия давлению внутри трубы 2 и точного задания объема формируемой упаковки. На фиг.1 показаны щитки 21 в полностью сомкнутом положении, которое достигается на частях 38 копиров 30 и в котором полуохватывающие части 22 полностью окружают трубу 2 и по существу сопрягаются друг с другом, придавая трубе 2 конфигурацию и объем внутренней емкости, определяемые полуохватывающими частями 22.

Щитки 21 принудительно удерживаются копирами 30 в указанном выше сомкнутом положении, пока копиры 30 не пройдут неподвижные ролики 64.

Это происходит после того, как зажимы 7 другого формирующего узла 5' сжимают следующую запечатываемую часть трубы 2 для закрывания формируемой упаковки так, что зажимы 7 узла 5 могут, таким образом, размыкаться для отвода формирующих щитков 21 от упаковки.

Преимущества устройства 1 для придания формы и запечатывания, соответствующего настоящему изобретению, будут очевидны из предшествующего описания.

В частности, согласно настоящему изобретению, смыкающееся движение формирующих щитков управляется копирами 30 на самих щитках в противоположность неподвижным копирам и, таким образом, объем упаковок может изменяться путем простой замены щитков 21 (которые, будучи специально предназначенными для конкретного типа упаковки, в любом случае должны заменяться при каждом переходе на новое производство), но без изменения неподвижных компонентов устройства. Было обнаружено, что для управления смыкающимся движением при производстве упаковок разного объема фактически пригодны одни и те же должным образом конфигурированные копиры 56.

В описанном предпочтительном варианте осуществления изобретения узлы 20 регулирования объема упаковки представляют собой предварительно собранные единые узлы, в которых все детали, от которых зависит объем, такие как щитки 21, соответствующие копиры 30, пружины 44 и регулируемое стопорное средство 45, смонтированы на едином опорном элементе 23, очень просто устанавливаемом на зажим 7. Таким образом, время вмешательства в конструкцию и, следовательно, время простоя сводятся к минимуму.

Наконец, средства 45 обеспечивают быструю и эффективную подгонку узлов 20 регулирования объема упаковки.

Понятно, что в описанное здесь устройство могут вноситься изменения, однако без отхода от объема прилагаемой формулы изобретения.

1. Устройство для придания формы и запечатывания для производства асептических запечатанных упаковок, содержащих жидкий пищевой продукт, из трубы (2) из упаковочного материала, заполненной пищевым продуктом и подаваемой вдоль вертикальной линии (А); указанное устройство (1) содержит неподвижную конструкцию (3) и два формирующих узла (5, 5′), взаимодействующих попеременно и циклически с трубой (2) из упаковочного материала и, в свою очередь, содержащих соответствующие ползуны (6), движущиеся вертикально возвратно-поступательным способом относительно конструкции (3); соответствующие пары зажимов (7), установленных на ползунах (6), имеющих запечатывающие средства (13, 14) и движущихся между разомкнутым положением и сомкнутым положением, в котором запечатывающие средства (13, 14) взаимодействуют с трубой (2) из упаковочного материала; соответствующие пары формирующих щитков (21), причем каждый формирующий щиток установлен на соответствующем зажиме (7) и имеет соответствующую полуохватывающую формирующую часть (22); формирующие щитки (21) каждого формирующего узла (5, 5′) могут двигаться между убранным положением, в котором они не взаимодействуют с трубой (2), и передним положением, в котором соответствующие полуохватывающие формирующие части (22) охватывают трубу в указанном сомкнутом положении соответствующих зажимов (7) для формирования емкости заданного объема; указанное устройство содержит кулачковые средства (30, 64) для управления смыкающимся движением формирующих щитков (21) из убранного положения в переднее положение; и устройство (1) отличается тем, что кулачковые средства (30, 64) включают соответствующие копиры (30), установленные на формирующих щитках и взаимодействующие при движении зажимов (7) с роликами (64), неподвижно установленными на конструкции (3) устройства (1).

2. Устройство по п.1, отличающееся тем, что оно содержит опорный элемент (23) для каждого формирующего щитка (21); извлекаемое соединительное средство (25) для жесткого прикрепления опорного элемента (23) к соответствующему зажиму (7); шарнирное соединительное средство (27), расположенное между каждым опорным элементом (23) и соответствующим формирующим щитком (21).

3. Устройство по п.2, отличающееся тем, что оно содержит упругое средство (44), расположенное между каждым опорным элементом (23) и соответствующим формирующим щитком (21) для смещения формирующего щитка (21) в переднее положение.

4. Устройство по п.3, отличающееся тем, что оно содержит регулируемое стопорное средство (45), связанное с каждым формирующим щитком (21) и задающее переднее положение формирующего щитка (21).

5. Устройство по п.4, отличающееся тем, что каждое стопорное средство (45) содержит стопорный элемент (46), жестко соединенный с соответствующим формирующим щитком (21); винт (49), ввинченный внутрь опорного элемента (23) и имеющий головку (54), взаимодействующую со стопорным элементом (46) посредством осевой нагрузки, создаваемой упругим средством (44).

6. Устройство по п.5, отличающееся тем, что стопорный элемент (46) имеет конец (47) в форме вилки, винт (49) установлен в конец (47) в форме вилки и упирается в конец в форме вилки со стороны, противоположной опорному элементу (23).

7. Устройство по п.5 или 6, отличающееся тем, что винт (49) ввинчен в сквозное отверстие (50) в опорном элементе (23) и имеет паз (55) в свободном конце.

8. Устройство по любому из предшествующих пунктов, отличающееся тем, что каждый из формирующих щитков (21) содержит пару копиров (30), расположенных на противоположных сторонах полуохватывающей формирующей части (22); устройство (1) содержит две пары роликов (64), расположенных симметрично относительно линии (А) движения трубы (2), для взаимодействия с соответствующими парами копиров (30) формирующих щитков (21) каждого формирующего узла (5, 5′).