Гидросистема крано-манипуляторной установки

Иллюстрации

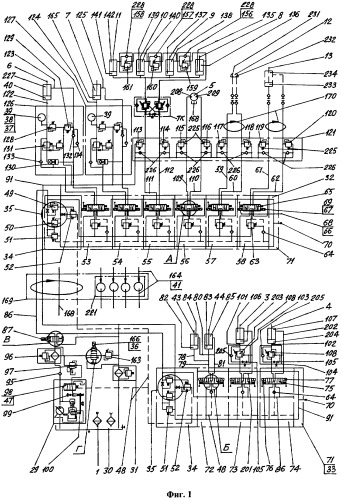

Показать всеИзобретение относится к гидросистемам крано-манипуляторных установок и других грузоподъемных машин. Гидросистема содержит выполненные в виде гидродвигателей исполнительные органы привода соответствующих механизмов крано-манипуляторной установки, насос, бак со сливным фильтром очистки рабочей жидкости, электрогидравлическую распределительную, а также защитно-предохранительную и регулирующую аппаратуру с соответствующими гидравлическими соединительными магистралями, двухконтурный ограничитель грузоподъемности и систему управления с кабелями. Насос гидросистемы выполнен регулируемым с возможностью бесступенчатого изменения мощности и снабжен чувствительным к нагрузке блоком поддержания постоянного перепада давления между выходом насоса и напорным трубопроводом наиболее нагруженного исполнительного органа, а управляющий исполнительными органами привода механизмов упомянутой выше установки основной распределитель - в виде чувствительного к нагрузке электрогидравлического распределительного модуля секционного типа. Гидросистема выполнена с возможностью форсирования грузоподъемности крано-манипуляторной установки. В ней оптимизированы схемно-компоновочные и другие технические решения, а также система дистанционного управления гидроприводом. Технический результат заключается в улучшении технико-эксплуатационных и других характеристик гидросистемы. 2 з.п. ф-лы, 33 ил.

Реферат

Изобретение относится к гидросистемам крано-манипуляторных установок и других грузоподъемных машин.

Известен ряд аналогов изобретения как отечественной, так и зарубежной разработки (см., например, SU 411030, В 66 С 23/86, В 60 Р 1/16, 15.01.1974 г.; Пат. 5421155 США, F 16 D 31/02, 06.06.95 г. /Hirata Toichi, Sugigama Genroku, Jshikawa Koji, Ochiai Masami, Hitachi Construction Machinery Co., Ltd. №211417, Заявл. 25.08.93, Приоритет 25.08.92 №4-226031/; гидросистему МКС-4032, сведения о которой приведены в “Пособии для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов”, составитель Н.А.Шишков, М., НПО ОБТ, 1995 г. ББК 32.816Н, П62, УДК [621.856. 8-5: 658/382/3]: 658.386.06, стр.40-66, рис. 15 и др.).

Подавляющее большинство из известных гидросистем крано-манипуляторных установок и других грузоподъемных машин построено на традиционной элементной базе и относительно устаревших технических решениях, не позволяющих добиться необходимого совершенства управления ими и безопасности проведения работ, отвечающих современному техническому уровню, а следовательно, и конкурентоспособности машин рассматриваемого класса.

Достаточно подробно данная проблематика рассмотрена в статьях А.В.Рустановича (ОАО "ВНИИстройдормаш") и В.И.Дорошенко, А.А.Гинзбурга (ГСКТБ ГА, г. Гомель), опубликованных на стр. 13-20 и 34-38 журналов СДМ №10 за 1995 и №5 за 1998 годы, М., изд. "Машиностроение", "Строительные и дорожные машины".

Помимо этого во многих из известных крано-манипуляторных установках гидравлические соединительные магистрали и электрические кабели системы управления прокладывают непосредственно по металлоконструкции машины с формированием в необходимых местах соответствующих полупетель (слабин) их провисания.

Однако данное техническое решение несовершенно. Наличие механических связей между неподвижными и подвижными частями машины в виде соответствующих гидравлических и кабельных жгутов относительно небольшой протяженности, обладающих определенной жесткостью, значительно ограничивает величину угла возможного относительного поворота или линейного перемещения указанных частей, что существенно снижает технические возможности машины. Увеличение же длины полупетель провисания указанных коммуникационных трактов может привести к повреждению их при случайном задевании за элементы металлоконструкции машины или перемещаемый груз и создает вполне определенную опасность для обслуживающего персонала, а также ухудшает ее товарный вид.

Одним из наиболее эффективных путей преодоления связанных с данным обстоятельством технических затруднений является применение чувствительных к нагрузке гидросистем, в которых управление входными параметрами гидропривода (расходом и давлением в напорной линии) реализуется на основе обратной связи по выходным параметрам системы (максимальному давлению в исполнительных органах и их суммарному расходу), оснащение их соответствующими устройствами безопасности, оптимизация схемно-компоновочных и других технических решений, а также систем управления с использованием в последних микропроцессорной техники и соответствующего программного обеспечения.

Подобного рода гидросистемы могут быть построены на основе современных, например, серийно выпускаемых ОАО “Пневмостроймашина” (г. Екатеринбург) и Гомельским ГСКТБ ГА регулируемых аксиально-поршневых насосов мод. 313 с бесступенчатым изменением мощности, снабженных чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей линии и чувствительных к нагрузке электрогидравлических распределителей МРАМ секционного типа, обеспечивающих возможность пропорционального управления гидроприводом как дистанционно, так и напрямую в ручном режиме, интегрирования в состав указанных систем соответствующей защитно-предохранительной и регулирующей аппаратуры и использования перспективных разработок, например, ЗАО "НК Уралтерминалмаш" (г. Миасс), касающихся проблем передачи потоков рабочей жидкости и электрических сигналов от неподвижных частей машин к подвижньм и обратно, а также создания современных систем управления гидроприводом на вышеупомянутой элементной базе.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить гидросистема крано-манипуляторной установки МКС-4032, принципиальная схема и описание которой приведены соответственно на рис. 15 и стр.40-66 “Пособия для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов”, составитель Н.А. Шишков, М., НПО ОБТ, 1995 г.

Указанная гидросистема построена по открытой однонасосной схеме на традиционной элементной базе и относительно устаревших технических решениях и в связи с этим не в полной мере отвечает современному уровню.

Для подачи рабочей жидкости к выполненным на основе гидродвигателей прямолинейного движения (гидроцилиндров) исполнительным органам перемещения лап выносных аутригеров и привода механизма поворота стойки опорно-поворотного устройства, а также подъемной, выносной и телескопических секций грузоподъемной стрелы крано-манипуляторной установки и подвешиваемого на ней гидрофицированного рабочего инструмента в ней использованы нерегулируемый аксиально-поршневой насос постоянной производительности с баком и встроенным в него типовым сливным фильтром очистки указанной жидкости, снабженным заменяемым через относительно небольшие регламентированные промежутки времени работы фильтроэлементом обычной пропускной способности и грязеемкости и индикатором его засоренности манометрического типа.

Гидросистемы с насосами такого типа не адаптируются к нагрузке и существенно ограничивают функциональные и технические возможности машин.

Отсутствие в составе бака датчиков уровня и температуры рабочей жидкости электронного типа, а также особенности конструктивного исполнения использованного в его сливном фильтре индикатора засоренности сменного фильтроэлемента, практически, лишают машиниста крано-манипуляторной установки возможности оперативного получения им соответствующей информации о приближении критического состояния машины по данной группе параметров ее работы.

Управление соответствующими потоками рабочей жидкости в этой гидросистеме осуществляется двумя последовательно соединенными между собой по напорной линии без взаимной блокировки друг с другом основными гидравлическими распределителями традиционного исполнения с ручным приводом и одним дополнительным двухпозиционным электрогидравлическим распределителем, сообщающим выход насоса с баком.

При этом схемно с одним из основных распределителей скоммутированы при помощи соответствующих магистралей питания рабочие полости исполнительных органов привода механизма поворота стойки опорно-поворотного устройства, подъемной, выносной и телескопических секций стрелы, а с другим - полости исполнительных органов перемещения лап выносных аутригеров и подвешиваемого на стреле гидрофицированного рабочего инструмента.

Гидросистемы с основными распределителями такого исполнения нечувствительны к нагрузке и не обеспечивают эффективного управления машиной.

Использование в составе прототипа основных распределителей, построенных на традиционных схемных и технических решениях с ручным управлением, позволяет регулировать скорость нагруженных исполнительных органов, обеспечивающих необходимые движения стрелы и выносных аутригеров, только в относительно небольшой области перемещения золотников соответствующих рабочих секций указанных распределителей (рукояток управления). При этом чем больше нагрузка, тем соответственно меньше будет указанная область (см. фиг.32).

На начальном участке перемещения золотников гидрораспределители такого типа обладают достаточно большой нечувствительностью, а управление при помощи них указанными органами осуществляется слишком резко.

К тому же в ряде случаев, например при перемещении взрывоопасных объектов, когда оператор крано-манипуляторной установки по условиям безопасности должен находиться на соответствующем удалении от места проведения указанных работ или в специальном укрытии, использование прямого управления проблематично.

Оно крайне неудобно и при погрузке материалов в высокобортовые транспортные средства, например железнодорожные вагоны, и выгрузке их из них, а также на различного рода строительно-монтажных и других работах из-за ограниченной видимости зоны захвата груза либо разгрузки и монтажа, особенно при большой длине грузоподъемной стрелы крано-манипуляторной установки.

Особенности схемного соединения основных распределителей между собой по напорной линии делают возможной при промежуточных положениях золотников одного из них одновременную подачу рабочей жидкости к другому.

В связи с этим может иметь место совмещение движений выносных аутригеров и стрелы, что при отсутствии соответствующей блокировки в ряде случаев может привести к возникновению аварийной ситуации, а именно к потере устойчивости и опрокидыванию крана-манипулятора.

По этим, а также эргономическим, соображениям вышеупомянутая коммутация исполнительных органов с основными распределителями не совсем удачна. В конструкциях большинства известных крано-манипуляторных установок, как правило, исключают возможность управления исполнительными органами подвешиваемого на стреле гидрофицированного рабочего инструмента и входящих в состав опорно-поворотного устройства выносных аутригеров от одного распределителя.

Реализованный в конструкции прототипа ручной привод перемещения выдвижных балок выносных аутригеров целесообразен только для машин относительно небольшой грузоподъемности. В крано-манипуляторных установках тяжелого класса при достаточно большой массе указанных балок с закрепленными на их концах аутригерами предпочтительнее использовать для этого соответствующий гидропривод.

В составе известной гидросистемы имеется двухконтурный ограничитель грузоподъемности крано-манипуляторной установки, выполненный из двух независимых друг от друга и различных по исполнению и принципу работы защитных агрегатов.

Одним из указанных агрегатов является автоматический регулятор давления, выполненный в виде обычного первичного предохранительного клапана прямого действия, размещенного в клапанной секции управляющего движениями стрелы основного распределителя, а другим - электронное устройство безопасности, сформированное на основе измерителя давления рабочей жидкости с дискретным электрическим выходным сигналом. Указанный измеритель представляет собой обычное реле давления, связанное по электрическому каналу с дополнительным электрогидравлическим распределителем, сообщающим выход насоса с баком гидросистемы.

Как первичный предохранительный клапан, так и реле давления являются защитными агрегатами эпизодического действия, предназначенными для ограничения возможности повышения давления рабочей жидкости сверх установленной величины.

Конструкция обоих из них построена на основе соответствующих механических чувствительных элементов подпружиненного типа. При этом в одном случае уравновешенное внешней силой (пружиной) давление рабочей жидкости действует на клапан, плотно перекрывающий соответствующий проходной канал, а в другом - на специальный подвижный плунжер, взаимодействующий с толкателем микропереключателя реле.

При определенном сжатии пружины, соответствующем требуемому давлению, в первом случае открывается клапан, и необходимая полость высокого давления сообщается со сливом, а в другом - толкатель микропереключателя замыкает электрические цепи дополнительного распределителя гидросистемы и включения звукового сигнала транспортного средства, на котором смонтирована крано-манипуляторная установка. Дополнительный распределитель автоматически сообщает напорную магистраль насоса с баком, а звуковой сигнал оповещает оператора о возникшей критической ситуации.

Однако предохранительные клапаны подобного исполнения обладают достаточно большой нелинейностью в переходных процессах. Указанная нелинейность предохранительных клапанов обусловлена, в основном, соответствующими, действующими на них гидродинамическими силами. При этом превышение давления на предохранительном клапане при пропускании через него соответствующего расхода рабочей жидкости к перепаду давления, реализуемому при его открытии, может составлять порядка 10% и более.

Используемые в конструкции электронного устройства безопасности ограничителя грузоподъемности известной гидросистемы реле давления имеют общеизвестный недостаток, обусловленный тем, что зависимость перемещения пружины их чувствительного элемента от приложенной силы (давления) оказывается линейной только лишь в относительно небольших пределах ее деформации. Чувствительность защитных устройств такого типа зависит, в основном, от жесткости пружины и ряда других факторов и может колебаться в весьма широких пределах - от 3 до 10%.

Существенным недостатком рассматриваемой гидросистемы является то, что в ней электронное устройство безопасности установлено только в магистрали питания поршневой полости исполнительного органа привода подъемной секции стрелы, тогда как при определенной конфигурации пространственного положения ее звеньев предельная грузоподъемность может быть превышена не только по линии подъемной, но и по линии выносной секций стрелы.

Использование в указанном устройстве в качестве измерителя давления рабочей жидкости обычного реле давления эпизодического действия с дискретным электрическим выходным сигналом не позволяет кардинально разрешить в данной гидросистеме проблему текущего отображения соответствующей информации, характеризующей работу крано-манипуляторной установки, и оперативного оповещения машиниста о приближении и возникновении критического состояния, обусловленного превышением ее грузоподъемности. Более того, при возникновении такого состояния оператор может, при необходимости, нажатием соответствующих кнопок системы управления блокировать (отключить) контакты микропереключателя реле давления. При этом соответственно выключается звуковой сигнал и отключается дополнительный электрогидравлический распределитель гидросистемы с разобщением выхода насоса и бака.

После этого машинист, в принципе, может выполнить рабочую операцию с превышением допустимой грузоподъемности крано-манипуляторной установки несмотря на наличие угрозы опрокидывания машины. Такая угроза может возникнуть, если при этом по какой либо причине, например из-за заклинивания, не срабатывает первичный предохранительный клапан, размещенный в клапанной секции основного распределителя, управляющего движениями стрелы.

Гидросистема МКС-4032 не позволяет в экстремальных ситуациях кратковременно форсировать в допустимых пределах мощность гидропривода (грузоподъемность крано-манипуляторной установки). Указанная особенность чрезвычайно важна при погрузке-разгрузке материалов неупорядоченной структуры и размеров, например, металлолома, а также при разборке завалов в местах стихийных бедствий природного или техногенного характера и в ряде других, преимущественно экстремальных, случаев, когда подъем груза более важен (иногда просто жизненно необходим) нежели скорость выполнения операции.

Указанный недостаток данной гидросистемы обусловлен тем, что в ней автоматический регулятор давления двухконтурного ограничителя грузоподъемности крано-манипуляторной установки выполнен в виде обычного первичного предохранительного клапана, размещенного в клапанной секции основного распределителя, управляющего движениями стрелы.

Такой единичный первичный предохранительный клапан обычно настраивают только на одно заранее выбранное значение величины давления рабочей жидкости, соответствующее, как правило, нормальному режиму работы крано-манипуляторной установки.

По этой причине оперативно изменить непосредственно в процессе выполнения работ ограничиваемое указанным клапаном давление рабочей жидкости в рассматриваемой гидросистеме, например, в случае возникновения необходимости форсирования грузоподъемности крано-манипуляторной установки не представляется возможным.

Установленная за основным распределителем, управляющим перемещениями лап выносных аутригеров, в поршневых магистралях питания их исполнительных органов защитно-предохранительная аппаратура рассматриваемой гидросистемы выполнена в виде односторонних гидрозамков.

При установке данного подъемно-транспортного средства на опорные пяты лап выносных аутригеров подпружиненные запорные элементы таких гидрозамков пропускают рабочую жидкость в поршневые полости соответствующих исполнительных органов, а после прекращения подачи указанной жидкости - автоматически запирают проходные каналы, препятствуя ее обратному току. Для слива рабочей жидкости из поршневых полостей исполнительных органов необходимо подать ее в их штоковые полости. При этом под действием давления указанной жидкости принудительно открываются запорные элементы гидрозамков и обеспечивается свободный выход жидкости из поршневых полостей указанных органов.

Вследствие рассмотренных особенностей конструктивного исполнения такие гидрозамки не могут обеспечить силовую разгрузку лап выносных аутригеров в автоматическом режиме без участия оператора по мере заполнения транспортировочной платформы указанного подъемно-транспортного средства погружаемым материалом. В случае перегрузки они могут потерять устойчивость и выйти из строя.

Общеизвестно также, что работа односторонних гидрозамков может сопровождаться возникновением автоколебаний, характерным проявлением которых является неравномерность хода (рывки) втягиваемых лап аутригеров.

Встроенная в магистрали питания исполнительного органа привода механизма поворота стойки опорно-поворотного устройства МКС-4032 защитно-предохранительная аппаратура выполнена в виде клапанного блока с двумя соединяющими их друг с другом перепускными предохранительными клапанами.

Данное техническое решение не предусматривает возможности подпитки рабочей жидкостью соответствующих полостей исполнительного органа привода механизма поворота стойки, когда в них возникает пониженное давление, например при резком торможении перемещаемого в окружном направлении груза. И чем больше угловая скорость тормозимого груза, тем больше вероятность возникновения в указанных полостях разрежения. Указанное разрежение приводит к неравномерности движения стойки и образованию кавитации, способствующей соответствующему повреждению рабочих поверхностей вышеупомянутых исполнительных органов.

В прототипе в магистралях питания исполнительных органов привода подъемной и выносной секций стрелы установлены запорно-тормозные клапаны. Указанные клапаны выполняют функцию односторонних гидрозамков и обеспечивают плавное опускание подъемной и выносной секций стрелы в режиме автоматического дросселирования потока рабочей жидкости из поршневых полостей исполнительных органов.

Такой вид защиты используется в основном при относительно небольших скоростях перемещения штоков исполнительных органов. При нагрузках, близких к предельным, например реализуемых в процессе резкого торможения опускаемого груза, каждый раз, очевидно, автоматически будет срабатывать реле давления двухконтурного ограничителя грузоподъемности, после чего специальными кнопками системы управления необходимо выключать электромагнит дополнительного распределителя, чтобы восстановить работоспособность гидросистемы.

Часть из исполнительных органов привода выдвижных секций стрелы построена по телескопической схеме, а встроенная в их магистрали питания защитно-предохранительная аппаратура выполнена в виде двухстороннего гидрозамка, термоаварийного и двух напорных клапанов. При этом гидрозамок двухстороннего действия запирает обе полости исполнительных органов и открывается автоматически при подаче рабочей жидкости в ту или иную полость. Термоклапан исключает значительное повышение давления в штоковых полостях исполнительных органов за счет расширения рабочей жидкости при нагреве, когда заперты обе их полости. Аварийный клапан предотвращает самопроизвольное выдвижение штока телескопического исполнительного органа при повреждении гибкого шланга. Напорные клапаны служат для обеспечения необходимой последовательности выдвижения и втягивания секций телескопа.

В целом данный фрагмент известной гидросистемы достаточно сложен в исполнении и, следовательно, менее надежен в работе.

Управляющий движением лап выносных аутригеров и работой подвешиваемого на стреле крано-манипуляторной установки гидрофицированного инструмента основной распределитель сообщен с исполнительными органами последнего посредством соответствующих магистралей питания напрямую, без встраивания в них какой-либо защитно-предохранительной аппаратуры. В этом случае давление рабочей жидкости в соответствующих полостях исполнительных органов привода указанного инструмента ограничивается только первичным предохранительным клапаном, размещенным в клапанной секции второго из основных распределителя. Указанное обстоятельство значительно сужает возможности использования в составе крано-манипуляторной установки покупных гидрофицированных рабочих инструментов, рассчитанных на иное давление. Отсутствие в указанных магистралях питания специальных обратно-предохранительных клапанов не позволяет осуществить автоматическую подпитку соответствующих полостей исполнительных органов привода рабочих инструментов жидкостью при резком изменении скоростей выполняемых с их использованием операций, в результате чего в них может возникнуть кавитация.

Стационарно закрепленные на неподвижной части опорно-поворотного устройства, которой является его основание, фрагменты гидравлических соединительных магистралей и электрических кабелей сопряжены с размещенными на подвижной части указанного устройства, которой является его стойка, и перемещающимися совместно с ней в окружном направлении их ответными фрагментами при помощи соответствующих гибких компенсационных вставок.

Такое же техническое решение использовано в прототипе и для подвода рабочей жидкости к исполнительным органам гидрофицированных инструментов на участке телескопирования стрелы. Недостатки такого рода решений рассмотрены выше по тексту при описании аналогов изобретения.

Система управления прототипа тоже построена на традиционной элементной базе и относительно устаревших технических решениях со всеми вытекающими из этого последствиями.

Задачей настоящего изобретения является устранение вышеупомянутых недостатков известных аналогов и прототипа заявляемой гидросистемы крано-манипуляторной установки, а именно улучшение ее технико-эксплуатационных и других качеств, позволяющее достигнуть современного технического уровня и конкурентоспособности грузоподъемных машин рассматриваемого класса.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемой гидросистемы.

К совокупности существенных признаков, характеризующих заявляемую гидросистему крано-манипуляторной установки, относятся:

- наличие в ней гидродвигателей исполнительных органов перемещения лап выносных аутригеров, привода механизма поворота стойки опорно-поворотного устройства, подъемной, выносной и телескопических секций грузоподъемной стрелы и подвешиваемого на ней гидрофицированного рабочего инструмента;

- наличие в ней аксиально-поршневого насоса с баком и встроенным в него сливным фильтром очистки рабочей жидкости;

- наличие в ней двух основных, управляющих исполнительными органами распределителей секционного исполнения со встроенными в их клапанные секции защитно-предохранительными агрегатами, представляющими собой автоматические регуляторы давления эпизодического действия клапанного типа, и одного дополнительного двухпозиционного электрогидравлического распределителя, сообщающего выход насоса с баком;

- наличие в ней двухконтурного ограничителя грузоподъемности крано-манипуляторной установки, выполненного из двух независимых друг от друга защитно-предохранительных агрегатов, одним из которых является размещенный в клапанной секции управляющего стреловым оборудованием основного распределителя автоматический регулятор давления, настроенный на максимально допустимую в соответствующем контуре величину давления, эквивалентную предельному значению грузоподъемности, а другим - электронное устройство безопасности, содержащее измеритель давления рабочей жидкости в поршневой полости исполнительного органа привода подъемной секции стрелы с электрическим выходным сигналом;

- наличие в ней защитно-предохранительной и регулирующей аппаратуры с гидравлическими соединительными магистралями, выполненными в виде совокупности жестких трубопроводов и состыкованных с ними компенсационных вставок из гибких шлангов, обеспечивающих необходимое удобство монтажа и беспрепятственность перемещения подвижных звеньев крано-манипуляторной установки;

- наличие в ней системы управления с кабелями;

- наличие в ней двух гидравлических автономных исполнительных органов, обеспечивающих выдвижение балок крепления лап аутригеров;

- выполнение аксиально-поршневого насоса регулируемым, с возможностью бесступенчатого изменения мощности и снабжение чувствительным к нагрузке блоком поддержания постоянного перепада давления между выходом насоса и напорным трубопроводом наиболее нагруженного исполнительного органа;

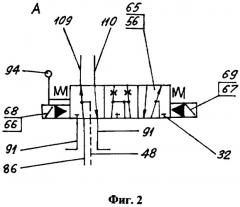

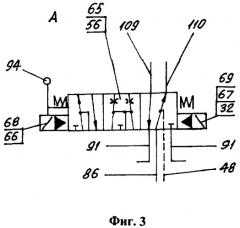

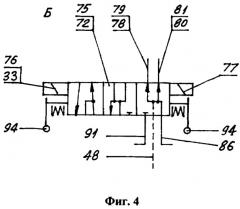

- выполнение одного из двух вышеупомянутых основных распределителей, управляющих стреловым оборудованием, в виде чувствительного к нагрузке электрогидравлического распределительного модуля с пропорциональным управлением, в котором размещенный в его входной клапанной секции автоматический регулятор давления выполнен в виде предохранительного клапана непрямого действия, состоящего из основного и вспомогательного предохранительных клапанов, и установка в этой же секции клапана разности давлений и соответствующего ограничителя расхода, а также добавление двух к имеющимся рабочим секциям распределителя дополнительных секций, скоммутированных при помощи соответствующих магистралей питания с исполнительными органами привода гидрофицированного рабочего инструмента, причем в составе каждой из рабочих секций имеются клапан разности давлений регулируемого типа и установленный в чувствительном к нагрузке тракте обратный клапан, а расположенные в этих секциях запорно-регулирующие золотники управляются двумя редукционными клапанами с пропорциональными электромагнитами с обеспечением фиксации их линейного положения индуктивным датчиком, обладающим высокой степенью разрешения, а сливное отверстие замыкающей крышки указанного распределителя заглушено;

- выполнение другого основного распределителя с аналогичными по конструктивному исполнению входной клапанной секцией и замыкающей крышкой, а также с тремя рабочими секциями, которые выполнены с электрическими приводами линейного перемещения золотников с двумя релейными электромагнитами прямого действия;

- сообщение одной из рабочих секций второго основного распределителя напрямую при помощи запараллеленных между собой магистралей питания с поршневьми и штоковыми полостями гидравлических исполнительных органов перемещения выдвижных балок крепления аутригеров;

- подсоединение обоих основных распределителей к напорной магистрали через вспомогательный двухпозиционный электрогидравлический распределитель переключения режимов работы крано-манипуляторной установки с задействованием механизма поворота стойки опорно-поворотного устройства и стрелового оборудования с гидрофицированным рабочим инструментом на задействование выносных аутригеров и обратно, при отсутствии управляющей команды на электромагните пилота которого золотник его находится в открытом положении и соединяет выход насоса с первым из основных распределителей, а слив - со вторым и, наоборот, при подаче команды на электромагнит слив соединяется с первым распределителем, а напор - со вторым из них;

- сообщение входов размещенных в клапанных секциях основных распределителей ограничителей расхода посредством управляющих магистралей с чувствительным к нагрузке блоком насоса, а выходов - со сливной магистралью;

- выполнение каждого из распределителей с возможностью его дистанционного управления путем использования их управляющих электромагнитов и управления вручную посредством ручного перемещения золотников при помощи соответствующих рукояток рычажного типа;

- последовательная установка на выходе из насоса перед вспомогательным распределителем обратного клапана с напорным фильтром очистки рабочей жидкости и встроенного в напорную магистраль между указанным фильтром и дополнительным распределителем редукционного клапана, сообщенного через двухкромочный золотник чувствительного к нагрузке блока насоса с рабочей полостью привода его регулятора мощности;

- выполнение установленной за вторым основным распределителем в поршневых магистралях питания исполнительных органов перемещения лап выносных аутригеров защитно-предохранительной аппаратуры в виде двух тормозных клапанов навесного типа с заглушенными входами их клапанов "ИЛИ", снабженных управляемыми при помощи подаваемой в штоковые полости указанных органов рабочей жидкостью нормально закрытыми запорными элементами, настроенными на восприятие лапами максимально допустимых по условиям эксплуатации значений величин действующих на них рабочих усилий, и автоматически открывающихся при их превышении;

- выполнение встроенной в магистрали питания исполнительных органов привода механизма поворота стойки опорно-поворотного устройства и телескопических выдвижных секций стрелы защитно-предохранительной аппаратуры в виде обратно-предохранительных клапанов, сгруппированных в размещенный за первым основным распределителем обособленный клапанный блок секционного типа;

- встраивание в магистрали питания рабочей жидкостью исполнительных органов привода гидрофицированного инструмента соответствующих обратно-предохранительных клапанов, размещенных в клапанном блоке такой же как и установленной в магистралях питания исполнительных органов привода механизма поворота стойки опорно-поворотного устройства и телескопических выдвижных секций стрелы защитно-предохранительной аппаратуры;

- выполнение установленной в поршневых и штоковых магистралях питания исполнительных органов привода подъемной и выносной секций стрелы защитно-предохранительной и регулирующей аппаратуры в виде двух автономных блоков, каждый из которых содержит два предохранительных клапана, гидрозамок, клапан разности давлений, подпорный и два обратных клапана, причем гидрозамок, клапан разности давлений и один из предохранительных клапанов последовательно встроены в поршневую магистраль с сообщением выходов предохранительного клапана и клапана разности давлений со сливом, а управляющей полости гидрозамка - со штоковой магистралью, подпорный и второй из предохранительных клапанов последовательно встроены в штоковую магистраль с сообщением выхода последнего из них со сливом, один из обратных клапанов установлен в поршневой магистрали в обход гидрозамка и клапана разности давлений, а другой - в штоковой магистрали в обход подпорного клапана;

- выполнение гидравлических исполнительных органов привода всех выдвижных телескопических секций стрелы в виде автономных силовых гидроцилиндров двойного действия с односторонними полыми штоками, за исключением замыкающего, через которые проложены напроход герметизированные друг от друга тракты, последовательно сообщающие через соответствующие внешние соединительные гидравлические магистрали, поршневые и штоковые полости каждого из указанных гидроцилиндров между собой для обеспечения прохода рабочей жидкости в них и обратно, причем в каждую из внешних штоковых магистралей встроены обратно-предохранительные клапаны, предохранительные клапаны которых настроены с учетом соответствующих сил трения в подвижных соединениях телескопических секций на одинаковый перепад давления такой величины, чтобы суммарное сопротивление перемещению первой выдвижной секции было бы минимальным, а далее возрастало до максимального значения при перемещении замыкающей секции;

- выполнение поршней и штоков исполнительных органов привода всех выдвижных телескопических секций стрелы одинаковыми по диаметру, а их внутренних трактов и внешних гидравлических магистралей, последовательно сообщающих рабочие полости указанных органов, - равными по проходным сечениям;

- снабжение двухконтурного ограничителя грузоподъемности вторым, разобщенным с первым, автоматическим регулятором давления, выполненным в виде установленного в напорной магистрали между дополнительным распределителем и сливным фильтром очистки рабочей жидкости автономного предохранительного клапана, настроенного на околопредельную в сторону уменьшения по сравнению с первым величину предельного давления, эквивалентную допустимому значению грузоподъемности для нормального режима работы крано-манипуляторной установки;

- выполнение входящего в состав электронного устройства безопасности двухконтурного ограничителя грузоподъемности измерителя давления жидкости в поршневой полости исполнительного органа привода подъемной секции стрелы в виде интегрированного в блок защиты указанного исполнительного органа датчика давления аналогового типа, электрически соединенного посредством соответствующего кабеля с системой управления;

- введение такого же измерителя для контроля давления рабочей жидкости в поршневой полости исполнительного органа привода выносной секции стрелы и в состав встроенного в магистрали питания данного исполнительного органа другого блока защиты с идентичным подсоединением его к указанной полости и системе управления;

- сопряжение стационарно закрепляемых на неподвижной части опорно-поворотного устройства, которой является его основание, фрагментов гидравлических соединительных магистралей и кабелей системы управления с соответствующими размещаемыми на подвижной части указанного устройства, которой является его стойка, и перемещающимися совместно с ней в окружном направлении их ответными фрагментами при помощи устанавливаемого при сборке крано-манипуляторной установки во внутреннюю полость стойки съемного многоканального электрогидравлического коммуникационного соединителя поворотного типа;

- встраивание в магистрали питания каждого из исполнительных органов привода гидрофицированного инструмента на участке телескопирования стрелы двухканального гидравлического поворотного соединителя с натяжным барабаном для намотки подсоединяемых к нему гибких шлангов соответствующих компенсационных вставок указанных магистралей, свободные концы которых снабжены присоединителями, выполненными в виде жестко закрепляемых на консольной части замыкающей выдвижной телескопической секции стрелы отжимных клапанов с замковыми механизмами фиксации шарикового типа пристыковываемых к ним съемных ответных концевых присоединителей исполнительных органов указанного инструмента;

- снабжение бака встроенными в него электронными датчиками уровня и температуры рабочей жидкости;

- установка в сливном и напорном фильтрах очистки рабочей жидкости фильтроэлементов с индикаторами их засоренности электронного типа и предохранительно-перепускных клапанов;

- наличие в системе управления гидросистемы размещаемых на опорно-поворотном устройстве приемно-командных электронных модулей и переносного дистанционного пульта управления, построенных на микропроцессор