Гидропривод механизма поворота стойки опорно-поворотного устройства крано-манипуляторной установки

Иллюстрации

Показать всеИзобретение относится к гидроприводам механизмов поворота стоек опорно-поворотных устройств краноманипуляторных установок и других грузоподъемных машин. Гидропривод содержит аксиально-поршневой насос, гидромотор задействования механизма поворота стойки, бак со сливньм фильтром очистки рабочей жидкости, электрогидравлическую распределительную, регулирующую и защитно-предохранительную аппаратуру и системы управления и форсирования его работы с соответствующими гидравлическими магистралями и кабелями. Насос гидропривода выполнен регулируемым, с возможностью бесступенчатого изменения мощности, и снабжен чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей магистрали, а основной распределитель - секционньм и чувствительным к нагрузке. Система управления выполнена комбинированной, с обеспечением возможности как дистанционного, так и прямого управления в ручном режиме. Технический результат заключается в упрощении конструкции и улучшении технико-эксплуатационных качеств и экономических показателей заявляемого гидропривода. 1 з.п. ф-лы, 21 ил.

Реферат

Изобретение относится к гидроприводам механизмов поворота стоек опорно-поворотных устройств краноманипуляторных установок и других грузоподъемных машин.

Известен ряд аналогов изобретения как отечественной, так и зарубежной разработки (см., например, заявку 4420704, F 15 B 11/02, 21.12.95 г., ФРГ; RU 2055126, E 02 F 9/22, 27.02.96 г.; SU 704889, B 66 C 23/86, 25.12.79 г.; рис. 15 на стр. 42 “Пособия для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов”, составитель Н.А. Шишков, М, НПО ОБТ, 1995 г. и др.).

Некоторые из них (RU 2055126) используются в составе соответствующих строительных машин с ограничением угла поворота платформы (стойки). При этом ограничение указанного угла осуществляется посредством направления потока рабочей жидкости из напорной полости гидромотора на слив при помощи интегрированного в известный гидропривод дополнительного гидрораспределителя, управляемого специальным механическим узлом, взаимодействующим с концентрично установленными на поворотной платформе кулачками. Однако для краноманипуляторных установок, не имеющих ограничений по углу поворота стойки опорно-поворотного устройства, необходимости в таком механизме, усложняющем указанный гидропривод, нет.

В гидроприводах рассматриваемого типа, содержащих располагаемые на подвижной части машины (в данном случае - на стойке опорно-поворотного устройства и стреле краноманипуляторной установки) гидравлическую регулирующую аппаратуру с электромагнитным приводом и электрооборудование (например, крановые весы для измерения массы поднимаемого груза, приборы безопасности и пр.) существует достаточно трудная в техническом отношении проблема, связанная с передачей к ним соответствующих потоков рабочей жидкости и электрических сигналов со стороны неподвижной части машины (например, основания указанного устройства) и в обратном направлении.

И решается она различными путями: по бесколлекторной или коллекторной схемам. В первом случае, характерном для большинства известных крано-манипуляторных установок с ограниченным углом поворота стойки, гидравлические соединительные магистрали и соответствующие электрические кабели прокладывают непосредственно по металлоконструкции машины с формированием для этого в зоне указанного перехода соответствующих компенсационных слабин провисания упомянутых коммуникационных магистралей (гидравлических линий и кабелей) - см., например, пат. RU 2167803, В 66 С 23/00, 27.05.2001, п.14 формулы изобретения.

Условные обозначения таких компенсаторов на принципиальных схемах предусмотрены ГОСТ 2.784-96 “Единая система конструкторской документации. Обозначения условные графические. Элементы трубопроводов” (УДК 744:621.643.4:003.62:006.354), стр. 6, табл. 1, п.17, подпункты а), з). Однако данное техническое решение не рационально. Наличие механических связей между неподвижной и поворотной частями машины в виде соответствующих гидравлических и кабельных жгутов относительно небольшой протяженности, обладающих определенной жесткостью, значительно ограничивает величину угла относительного поворота указанных частей, что существенно снижает технические возможности машины. Увеличение же длины компенсационных слабин провисания указанных коммуникационных магистралей может привести к повреждению их при случайном задевании за элементы металлоконструкции машины или перемещаемый груз и создает вполне определенную опасность для обслуживающего персонала, а также ухудшает ее товарный вид.

Во втором случае указанная задача решается посредством встраивания в упомянутые коммуникационные тракты различного рода одно- и многоканальных гидравлических соединителей и токосъемников поворотного типа.

Условные обозначения такого типа соединений на принципиальных схемах предусмотрены вышеупомянутым ГОСТ 2.784-96 (стр. 4, табл. 1, п.9а) и ГОСТ 2.755-87 “Единая система конструкторской документации. Обозначения условные графические в электрических схемах. Устройства коммуникационные и контактные соединения” (УДК 744:621.3: 003.62:006.354), стр. 12, табл. 5, п.2, подпункт 1). При этом многие из известных технических решений в данной области несовершенны. Данная проблематика достаточно подробно изложена в описании к пат. RU 2187033, F 16 L 39/04, F 16 L 27/087, В 66 С 13/12, 10.08.2002.

Другие из вышеупомянутых известных аналогов (см., например, заявку 4420704, ФРГ) сложны в реализации. Указанное обстоятельство обусловлено наличием в данном аналоге гидростатической передачи между приводным двигателем и механизмом поворота, а также необходимостью интегрирования в общую гидросистему соответствующего исполнительного устройства, нагружаемого давлением управляющих импульсов, и клапана дополнительного усиления управляющих сигналов. Указанные конструктивные особенности известного гидростатического привода обеспечивают достаточно высокую плавность хода в фазах ускорения и торможения при повороте верхних тележек экскаваторов и других машин. Однако это может существенно повлиять на продолжительность разгона и остановки поворачиваемого агрегата, и привести к соответствующему снижению производительности машины.

Подавляющее большинство из указанных гидроприводов механизмов поворота (см., например, SU 704889) построено на традиционной элементной базе и устаревших технических решениях, не позволяющих добиться необходимого совершенства управления ими, отвечающего современному техническому уровню, а следовательно, и конкурентоспособности указанных грузоподъемных машин.

Для подачи рабочей жидкости к гидромотору задействования механизма поворота в данном аналоге использован нерегулируемый аксиально-поршневой насос постоянной производительности.

Управление соответствующими потоками рабочей жидкости в этом гидроприводе осуществляется в основном гидравлическим распределителем традиционного исполнения с ручным приводом и установленным на выходе из регулятора расхода дополнительным двухпозиционным электрогидравлическим распределителем упрощенного типа. При этом расположенные перед управляющей кромкой золотника основного распределителя и непосредственно за ней первичный предохранительный и два вторичных обратно-предохранительных клапана схемно размещены в известном гидроприводе в одном гидроблоке с указанным распределителем.

Поскольку рабочая жидкость к гидромотору в указанном гидроприводе подается нерегулируемым насосом постоянной производительности, то при средних (нейтральных) положениях золотника основного гидрораспределителя или при минимальном перемещении его и включении электромагнита дополнительного гидрораспределителя в поз. 1 происходит слив избытка ее под давлением в бак.

Указанное обстоятельство приводит к дополнительному перегреву рабочей жидкости в гидросистеме со всеми вытекающими из этого последствиями.

Использование в этом гидроприводе основного гидрораспределителя традиционного исполнения с ручным управлением позволяет регулировать скорость нагруженного гидромотора только в относительно небольшой области перемещения его золотника (рукоятки управления). При этом чем больше нагрузка, тем соответственно меньшей будет указанная область (см. фиг.20). На начальном участке перемещения золотника гидрораспределители такого типа обладают достаточно большой нечувствительностью, а управление при помощи них гидромотором механизма поворота осуществляется слишком резко. К тому же в ряде случаев, например при перемещении взрывоопасных объектов, когда оператор краноманипуляторной установки по условиям безопасности должен находиться на соответствующем удалении от места проведения указанных работ или в специально оборудованном укрытии, использование прямого управления проблематично. Оно крайне неудобно и при погрузке материалов в высокобортовые транспортные средства, например железнодорожные вагоны, и выгрузке их из них, а также на различного рода строительно-монтажных и других работах, из-за ограниченной видимости зоны захвата груза, либо разгрузки и монтажа, особенно при большой длине грузоподъемной стрелы краноманипуляторной установки.

Объединение основного гидрораспределителя и вышеупомянутых первичного предохранительного и вторичных обратно-предохранительных клапанов в единый гидравлический блок является известным стандартным решением и используется как у нас, так и за рубежом.

Конструкция гидрораспределителя с такой степенью интегрирования элементов получается весьма компактной и существенно облегчает проблему компоновки его в составе гидропривода (в этом случае значительно сокращаются количество соответствующих посадочных мест и крепежа для размещения и монтажа указанной аппаратуры, минимизируются количество и длина необходимых трубопроводов, и на этой основе улучшается внешний вид изделия и уменьшаются потери давления и др.).

Однако гидрораспределительная аппаратура такого исполнения сложнее обычной в реализации, обслуживании и ремонте и дороже ее в стоимостном исполнении.

Кроме того, такое техническое решение в ряде случаев сужает возможность оптимизации гидропривода посредством соответствующей схемно-компоновочной и конструктивной перестройки его для решения некоторых сугубо специфичных задач, связанных с приданием ему нового качества, например возможности форсирования работы.

Достаточно подробно затронутая проблематика рассмотрена в статьях А.В.Рустановича (ОАО “ВНИИстройдормаш”) и В.И.Дорошенко, А.А.Гинзбурга (ГСКТБ ГА, г. Гомель), опубликованных на стр. 13-20 и 34-38 журналов СДМ №10 за 1995 и №5 за 1998 годы, М., изд. “Машиностроение”, “Строительные и дорожные машины”.

Одним из наиболее эффективных путей преодоления связанных с данным обстоятельством технических затруднений является применение гидросистем, чувствительных к нагрузке, в которых управление входными параметрами гидропривода (расходом и давлением в напорной линии) реализуется на основе обратной связи по выходным параметрам системы (максимальному давлению в исполнительных органах и их суммарному расходу).

Подобного рода гидросистемы могут быть построены на основе современных, например, серийно выпускаемых ОАО “Пневмостроймашина” (г. Екатеринбург) и Гомельским ГСКТБ ГА регулируемых аксиально-поршневых насосов мод. 313, с бесступенчатым изменением мощности, снабженных чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей линии, и чувствительных к нагрузке электрогидравлических распределителей МРАМ секционного типа, обеспечивающих возможность пропорционального управления гидроприводом как дистанционно, так и в ручном режиме, и интегрирования в состав указанных систем соответствующей регулирующей, защитно-предохранительной, и вспомогательной аппаратуры, а также оптимизации схемно-компоновочных и других технических решений и системы управления гидроприводом.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить используемый для задействования механизма поворота платформы стрелового самоходного крана гидропривод, конструктивное исполнение и особенности работы которого достаточно подробно раскрыты в описании к пат. RU 2.158220 С1, В 66 С 13/42, 27.10.2000 г.

Этот известный гидропривод по многим параметрам значительно превосходит практически все из вышерассмотренных аналогов.

Указанное превосходство над ними обусловлено, в основном, тем, что в данном гидроприводе в качестве источника питания гидродвигателей используются регулируемые насосы аксиально-поршневого типа, снабженные соответствующими регуляторами мощности, а для управления ими - распределительная аппаратура с электрогидравлическим пропорциональным управлением.

К несомненному достоинству прототипа следует отнести и наличие в нем системы форсирования его работы.

Однако он очень сложен в исполнении, со всеми вытекающими из этого негативными последствиями. Указанное обстоятельство обусловлено, прежде всего, особенностями исполнения его насосной группы, распределительной аппаратуры, систем управления и форсирования его работы, а также рядом использованных при формировании гидропривода схемно-конструктивных решений.

В частности, для питания гидродвигателей рабочей жидкостью в нем используется не один, как обычно, а три насоса (два запараллеленных между собой основных аксиально-поршневых насоса регулируемого типа и один вспомогательный - для управления их работой, снабженный автоматически подзаряжаемым аккумулятором давления с трехпозиционным распределителем).

Для управления гидродвигателями в составе распределительной аппаратуры указанного гидропривода также используются не один, а два основных распределительных блока, каждый из которых сформирован из нескольких трехпозиционных распределителей традиционного исполнения (нечувствительных к нагрузке и с относительно небольшой точностью позиционирования их золотников).

Для приема, регистрации и соответствующего преобразования информации, получаемой с электронных датчиков контроля параметров работы гидропривода, в составе системы управления им используется ЭВМ. Рычажно-кнопочные органы управления приемно-командной аппаратуры и ЭВМ размещены в кабине оператора, т.е. стационарно. Все это, естественно, усложняет конструкцию известного привода и делает его дороже в стоимостном отношении.

Помимо вышеупомянутых недостатков чисто технического характера следует отметить также и то, что в составе защитно-предохранительной аппаратуры известного гидропривода нет вторичных обратно-предохранительных клапанов, обеспечивающих соответствующую защиту его от инерционных и реактивных нагрузок при закрытых трехпозиционных распределителях основных распределительных блоков.

Параллельная работа гидродвигателей в прототипе возможна только лишь при задействовании обоих регулируемых аксиально-поршневых насосов и основных распределительных блоков. При этом одновременно могут осуществляться не более двух независимых движений.

Форсирование работы известного гидропривода может быть реализовано тоже только таким образом, т.е. посредством задействования обоих регулируемых аксиально-поршневых насосов и основных распределительных блоков и применительно лишь к гидродвигателям стрелы крана (при несовмещенном движении). При этом расход жидкости, естественно, удваивается и в таком же соотношении увеличиваются скорости соответствующих движений стрелы, в связи с чем сразу же возникают известные проблемы, связанные с торможением и возрастанием динамических нагрузок. Присущи известному гидроприводу и ряд других недостатков, отмеченных у вышерассмотренных аналогов.

Задачей настоящего изобретения является устранение вышеупомянутых недостатков известных аналогов и прототипа заявляемого гидропривода механизма поворота стойки опорно-поворотного устройства краноманипуляторной установки, а именно упрощение конструкции и улучшение его технико-эксплуатационных качеств и экономических показателей, позволяющее достигнуть современного технического уровня и конкурентоспособности грузоподъемных машин данного класса.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемого гидропривода.

К совокупности существенных признаков, характеризующих заявляемый гидропривод механизма поворота стойки опорно-поворотного устройства крано-манипуляторной установки, относятся:

- наличие в нем гидромотора для приведения указанного механизма в действие;

- наличие в нем источника питания гидромотора рабочей жидкостью в виде регулируемого аксиально-поршневого насоса с регулятором мощности;

- наличие в нем бака со сливным фильтром очистки рабочей жидкости и датчиком измерения ее температуры;

- наличие в нем управляющего гидромотором основного распределителя с электрогидравлическим пропорциональным управлением золотникового типа;

- сообщение основного распределителя с гидромотором;

- выполнение основного распределителя с возможностью управления исполнительными механизмами стрелы;

- наличие в нем установленных на выходе аксиально-поршневого насоса и сообщенных с ним и баком, дополнительного и вспомогательного, двухпозиционных электрогидравлических распределителей;

- наличие в нем регулирующей и защитно-предохранительной аппаратуры, включая входящие в состав последней два предохранительных клапана, один из которых встроен непосредственно в основной распределитель;

- наличие в нем системы управления, включающей в себя приемно-командную аппаратуру и управляющие органы рычажного типа;

- наличие в нем используемого в аварийной ситуации дополнительного насоса;

- наличие в нем гидравлических соединительных магистралей и кабелей;

- снабжение регулируемого аксиально-поршневого насоса чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей магистрали;

- установка на выходе аксиально-поршневого насоса, помимо дополнительного электрогидравлического распределителя, последовательно соединенных между собой обратного клапана, напорного фильтра очистки рабочей жидкости и располагаемого на верхней поверхности бака вышеупомянутого вспомогательного двухпозиционного электрогидравлического распределителя, сообщенного соответствующими магистралями с основным распределителем и гидрораспределителем управления исполнительными механизмами аутригеров опорно-поворотного устройства;

- установка перед дополнительным и вспомогательным электрогидравлическими распределителями редукционного клапана, сообщенного через двухкромочный золотник чувствительного к нагрузке блока указанного насоса с рабочей полостью привода его регулятора мощности и запитываемого непосредственно от этого насоса;

- выполнение основного распределителя секционным с входной и рабочими секциями, замыкаемыми крышкой, причем рабочие секции предназначены для управления исполнительными механизмами стрелы и подвешиваемых на ней гидрофицированных рабочих органов краноманипуляторной установки, и чувствительным к нагрузке, для чего предохранительный клапан основного распределителя встроен в его входную секцию, сообщенную с гидромотором, в которой установлены также клапан разности давлений, вход которого соединен с напорной магистралью, и ограничитель расхода с постоянной настройкой, вход которого сообщен посредством управляющей магистрали с чувствительным к нагрузке блоком аксиально-поршневого насоса, выход - со сливной магистралью, надклапанная полость - с надклапанной полостью клапана разности давлений, а в каждой из рабочих секций установлены соответствующие редукционные клапаны, сообщенные входом с напорной и, через обратный клапан, управляющей магистралями;

- установка в соединенной с выходом аксиально-поршневого насоса напорной магистрали входящего в состав защитно-предохранительной аппаратуры предохранительного клапана, настроенного на максимальную величину давления в ней при работе гидропривода в обычном режиме;

- выполнение предохранительного клапана входной секции основного распределителя не прямым по действию и состоящим из основного и вспомогательного клапанов с настройкой его на больший перепад давлений, чем упомянутый выше предохранительный клапан, установленный в соединенной с выходом аксиально-поршневого насоса напорной магистрали, и возможностью повышения давления в ней, примерно, на 15%, для необходимого увеличения грузоподъемности;

- введение в состав защитно-предохранительной аппаратуры дополнительно двух обратно-предохранительных клапанов, которые сгруппированы в располагаемый рядом с основным распределителем отдельный блок секционного исполнения, встроенный в подводящие магистрали питания гидромотора;

- сопряжение стационарно закрепляемых на основании опорно-поворотного устройства частей гидравлических соединительных магистралей и кабелей задействования управляющих электромагнитов основного распределителя, располагаемого на стойке и стреле электрооборудования краноманипуляторной установки с размещаемыми на этой стойке и перемещающимися совместно с ней в окружном направлении их ответными частями при помощи установленного во внутренней полости стойки съемного многоканального электрогидравлического коммуникационного соединителя поворотного типа;

- снабжение бака встроенным также в него электронным датчиком для измерения уровня жидкости;

- снабжение сливного и напорного фильтров очистки рабочей жидкости индикаторами засоренности их фильтроэлементов электронного типа;

- наличие в системе управления размещаемых на опорно-поворотном устройстве приемно-командных электронных модулей и дистанционного пульта управления, выполненных на микропроцессорной основе, причем указанный пульт снабжен двухпозиционной кнопкой переключения режимов работы краноманипуляторной установки, переключателем задействования системы форсирования работы гидропривода, клавишами управления гидромотором механизма поворота стойки и исполнительными механизмами стрелы и подвешиваемых на ней гидрофицированных рабочих органов краноманипуляторной установки, жидкостно-кристаллическим дисплеем для визуальной информации о температуре окружающей среды и рабочей жидкости в баке, текущем режиме работы, отработанных моточасах, степени засоренности фильтров очистки рабочей жидкости с указанием засоренного фильтра и падении уровня жидкости в баке;

- снабжение дистанционного пульта управления для привлечения, в необходимых случаях, внимания оператора световым сигнальным индикатором красного цвета и зуммером для подачи звуковых сигналов;

- образование системы форсирования работы гидропривода установленным в соединенной с выходом аксиально-поршневого насоса напорной магистрали и расположенным во входной секции основного распределителя предохранительными клапанами, настроенными упомянутым выше образом, дополнительным двухпозиционным электрогидравлическим распределителем и системой управления для подачи при помощи соответствующего переключателя дистанционного управления на электромагнитный привод указанного распределителя соответствующего управляющего сигнала, а также программируемого изменения уровня управляющих электрических сигналов, подаваемых на электромагниты рабочих секций основного распределителя;

- снабжение гидравлических магистралей присоединителями, позволяющими подстыковывать к ним в случае выхода из строя регулируемого аксиально-поршневого насоса или его привода аварийный насос с автономным приводом, используемый для экстренного поворота стойки в необходимом направлении;

- снабжение дистанционного пульта управления автоматически включающейся при недостаточности освещенности рабочей зоны местной подсветкой.

Совпадающим в прототипе и заявляемом изобретении являются первые одиннадцать из существенных признаков, приведенных в данном перечне, а остальные - отличительными.

При этом все из указанных отличительные признаки относятся к существенным, поскольку каждый из них соответствующим образом влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находятся с ним в причинно-следственной связи.

Характер указанного влияния применительно к каждому из отличительных признаков, детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

Сущность изобретения поясняется чертежами, где изображены:

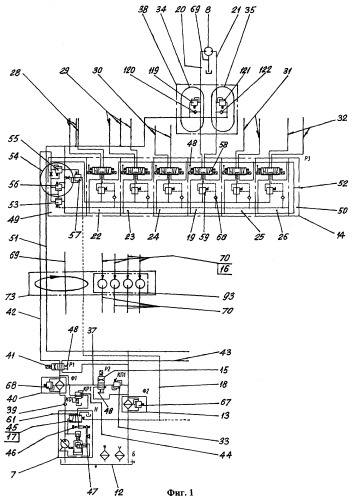

На фиг.1 - Схема гидравлическая принципиальная заявляемого гидропривода (Р1 - вспомогательный двухпозиционный распределитель, Р2 - дополнительный двухпозиционный распределитель. Р3 - основной распределитель, КП1 - предохранительный клапан, КР1 - клапан редукционный, КО - клапан обратный, Н - насос, Ф1 - напорный фильтр, Ф2 - сливной фильтр, Б - бак);

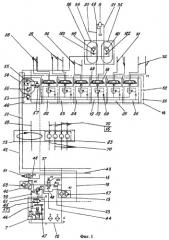

На фиг.2 - Схема гидравлическая соединений заявляемого гидропривода (А, В - рабочие гидролинии, Р - напорная гидролиния, Т - сливная гидролиния);

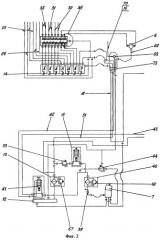

На фиг.3 - Общий вид краноманипуляторной установки в транспортном положении;

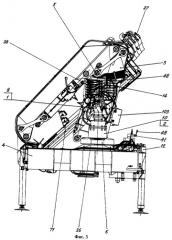

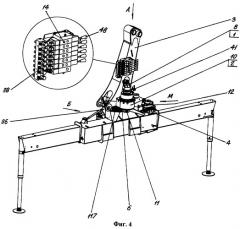

На фиг.4 - Общий вид опорно-поворотного устройства краноманипуляторной установки в аксонометрической проекции (гидравлические соединительные магистрали и кабели заявляемого гидропривода условно не показаны);

На фиг.5 - Вид А (см. фиг.4) сверху на опорно-поворотное устройство краноманипуляторной установки;

На фиг.6 - Вид Б (см. фиг.4) в аксонометрической проекции на размещаемые на основании опорно-поворотного устройства краноманипуляторной установки напорный фильтр очистки рабочей жидкости и дополнительный двухпозиционный распределитель системы форсирования работы заявляемого гидропривода;

На фиг 7 - Вертикальный разрез В-В (см. фиг.5) опорно-поворотного устройства краноманипуляторной установки в плоскости расположения механизма поворота стойки и многоканального электрогидравлического коммуникационного соединителя поворотного типа;

На фиг 8 - Выносной элемент Г (см. фиг.7) с изображением механизма поворота стойки опорно-поворотного устройства;

На фиг.9 - Продольный разрез Д-Д (см. фиг.7) многоканального электрогидравлического коммуникационного соединителя гидравлических магистралей и кабелей заявляемого гидропривода (подстыковываемые к соединителю гидравлические магистрали и кабели условно не показаны);

На фиг.10 - Вид Е (см. фиг.9) сверху на многоканальный электрогидравлический коммуникационный соединитель;

На фиг.11 - Вид Ж (см. фиг.9) снизу на многоканальный электрогидравлический коммуникационный соединитель;

На фиг.12 - Выносной элемент И (см. фиг.7) с изображением кинематически сцепленного водила стойки опорно-поворотного устройства с поводком гильзы многоканального электрогидравлического коммуникационного соединителя заявляемого гидропривода;

На фиг.13 - Продольный разрез К-К (см. фиг.9) встроенного в многоканальный электрогидравлический коммуникационный соединитель заявляемого гидропривода многоканального токоизолированного поворотного скользящего токосъемника;

На фиг.14 - Поперечный разрез Л-Л (см. фиг.13) многоканального токоизолированного поворотного скользящего токосъемника;

На фиг.15 - Вид М (см. фиг.4) сбоку в аксонометрической проекции на бак заявляемого гидропривода (в верхнем и нижнем ракурсах с соответствующими выносными элементами);

На фиг.16 - Общий вид сливного фильтра заявляемого гидропривода;

На фиг.17 - Общий вид напорного фильтра заявляемого гидропривода;

На фиг.18 - Вид Н (см. фиг.17) сверху на напорный фильтр;

На фиг.19 - Общий вид в аксонометрической проекции дистанционного пульта управления;

На фиг.20 - Графическая зависимость скорости вращения выходного вала гидромотора для приведения механизма поворота стойки опорно-поворотного устройства в действие от перемещения золотника гидравлического распределителя традиционного исполнения с прямым управлением (n - скорость вращения выходного вала гидромотора, об/мин; Хз - перемещение золотника, мм; M1,2 -моменты нагрузки, M2>M1);

На фиг.21 - Графическая зависимость скорости вращения выходного вала гидромотора механизма поворота стойки опорно-поворотного устройства от перемещения управляющей клавиши дистанционного пульта управления заявляемым гидроприводом (n - скорость вращения выходного вала гидромотора, об/мин; Хр - перемещение клавиши, мм; 1 - характер изменения указанной зависимости, обусловленный особенностями схемного исполнения электроники системы управления; 2 - один из возможных вариантов изменения указанной зависимости при соответствующем программировании электроники системы управления);

Заявляемый гидропривод 1 механизма поворота 2 стойки 3 опорно-поворотного устройства 4 краноманипуляторной установки 5, выполненного на основе зубчатой передачи 6, содержит аксиально-поршневой насос 7, гидромотор 8 для приведения указанного механизма в действие, выходной вал 9 которого через редуктор 10 кинематически сочленен с ведущей шестерней 11 указанной передачи, бак 12 со сливным фильтром 13 очистки рабочей жидкости, управляющий гидромотором основной распределитель 14 с электрогидравлическим пропорциональным управлением золотникового типа, установленный на выходе аксиально-поршневого насоса и сообщенный с ним и баком дополнительный двухпозиционный электрогидравлический распределитель 15, регулирующую и защитно-предохранительную аппаратуру, систему управления 16, гидравлические соединительные магистрали и кабели.

Служащий в качестве источника питания гидромотора 8 рабочей жидкостью аксиально-поршневой насос 7 гидропривода 1 выполнен регулируемым, с возможностью бесступенчатого изменения мощности, и снабжен чувствительным к нагрузке блоком 17 поддержания постоянного перепада давления в управляющей магистрали 18.

Привод насоса 7 осуществляется от двигателя транспортного средства, на котором монтируется краноманипуляторная установка 5, через коробку отбора мощности или от специального приводного вала (при ее стационарном размещении).

Основной распределитель 14 гидропривода 1 сообщен с гидромотором 8 и располагается рядом с ним на стойке 3. Выполнен он секционным и чувствительным к нагрузке. Одна из рабочих секций 19 основного распределителя 14 сообщена посредством соответствующих гидравлических магистралей 20, 21 напрямую с гидромотором, а остальные 22-26 предназначены для управления исполнительными механизмами (поз. на черт. не показаны) грузоподъемной стрелы 27 и подвешиваемых на ней гидрофицированных рабочих органов (поз. на черт. не показаны) краноманипуляторной установки 5.

Для подачи рабочей жидкости к указанным исполнительным механизмам в конструкции резервных рабочих секций 22-26 основного распределителя 14 предусмотрены соответствующие отводы 28-32.

Секционность исполнения основного распределителя чрезвычайно выгодна как с позиций его изготовления, так и сервисного обслуживания. Указанная особенность позволяет без особых затруднений реализовать, практически, любую модификацию его по количеству содержащихся в нем рабочих секций. При поломке любой из секций она легко может быть заменена новой.

Чувствительность основного распределителя к нагрузке является особым потребительским качеством, отличающим его от распределительной аппаратуры обычного исполнения.

Благодаря этому свойству он может обеспечивать независимую параллельную работу различных исполнительных механизмов (до четырех каналов).

Входящие в состав защитно-предохранительной аппаратуры заявляемого гидропривода 1 предохранительный и два дополнительно введенных в нее обратно-предохранительных клапана 33-35 размещены соответственно на основании 36 и стойке 3 опорно-поворотного устройства 4, причем первый из них установлен в соединенной с выходом аксиально-поршневого насоса 7 напорной магистрали 37, настроен на максимальную величину давления в ней при работе гидропривода в обычном режиме и сообщен с баком 12 через его сливной фильтр 13, а последние сгруппированы в располагаемый рядом с основным распределителем 14 отдельный блок 38 секционного исполнения, встроенный в подводящие магистрали питания гидромотора 8 за указанным распределителем. Точно такие же блоки обратно-предохранительных клапанов секционного исполнения устанавливаются и на выходе других рабочих секций 24-26 основного распределителя 14, управляющих исполнительными механизмами грузоподъемной стрелы 27 краноманипуляторной установки 5 и подвешиваемых на ней гидрофицированных рабочих органов.

Данное техническое решение позволяет использовать для формирования заявляемого гидропривода серийно производимую специализированными предприятиями, а значит и достаточно хорошо отработанную и надежную функционирующую защитно-предохранительную аппаратуру и на этой основе, в отличие от прототипа, существенно упростить конструкцию основного распределителя и улучшить качественные показатели указанного гидропривода.

Дополнительный двухпозиционный электрогидравлический распределитель 15 выполнен дискретным, по роду работы, с электромагнитным приводом (поз. на черт. не указана) и встроен в напорную магистраль 37 аксиально-поршневого насоса 7 перед предохранительным клапаном 33. Работая в режиме нормально открытого проходного крана, он может, при необходимости, перекрывать указанную магистраль по соответствующей электрической команде, подаваемой системой управления 16 на его электромагнитный привод.

На выходе из аксиально-поршневого насоса 7, помимо дополнительного двухпозиционного распределителя 15, установлены последовательно соединенные между собой обратный клапан 39 с напорным фильтром 40 очистки рабочей жидкости и располагаемый на верхней поверхности бака 12 вспомогательный двухпозиционный электрогидравлический и тоже дискретный по роду работы распределитель 41 с электромагнитным приводом (поз. на черт. не указана). Вспомогательный двухпозиционный электрогидравлический распределитель 41 сообщен соответствующими магистралями 42, 43 с основным распределителем 14 и гидрораспределителем управления исполнительными механизмами аутригеров (поз. на черт. не указаны) опорно-поворотного устройства 4, а также с аксиально-поршневым насосом 7 и баком 12. Функционируя в режиме переключателя, он обеспечивает коммутацию потоков рабочей жидкости с направлением ее от насоса 7 по магистрали 42 к основному распределителю 14, либо по магистрали 43 к гидрораспределителю управления исполнительными механизмами аутригеров опорно-поворотного устройства 4 краноманипуляторной установки 5, одновременная работа которых с гидромотором 8 задействования механизма поворота 2 стойки 3 недопустима по условиям безопасности.

Параллельно им на выходе аксиально-поршневого насоса 7 перед дополнительным и вспомогательным двухпозиционными электрогидравлическими распределителями 15, 41 установлен редукционный клапан 44, сообщенный через двухкромочный золотник 45 чувствительного к нагрузке блока 17 указанного насоса с рабочей полостью привода 46 его регулятора мощности 47.

При отсутствии команды на электромагните пилота (поз. на черт. не указана) вспомогательного двухпозиционного электрогидравлического распределителя 41 золотник его находится в открытом положении и соединяет выход насоса 7 с основным распределителем 14, а слив - с приводом аутригеров. И наоборот, при подаче команды на электромагнит пилота указанного распределителя 41 слив соединяется с основным распределителем 14, а напор - с исполнительными механизмами аутригеров.

При этом конструкция основного распределителя 14 и обоих из указанных распределителей 15, 41 заявляемого гидропривода 1 предусматривает возможность реализации как дистанционного управления с использованием их управляющих электромагнитов, так и прямого посредством перемещения золотников вручную, при помощи соответствующих рукояток 48 рычажного типа.

Компактное пространственное размещение их с обеспечением доступа к ним и удобства обслуживания вокруг стойки опорно-поворотного устройства и прокладкой соответствующих соединительных гидравлических магистралей и кабелей по кратчайшим траекториям отличается высокой степенью рациональности и не портит товарный (внешний) вид краноманипуляторной установки.

Основной распределитель 14 состоит из входной (клапанной) и нескольких вышеупоминавшихся рабочих секций 49 и 19, 22-26, замыкаемых крышкой 50.

Входная секция 49 сообщена с соответствующими магистралями 42, 51 подвода и отвода рабочей жидкости (напорной и сливной).

В замыкающей крышке 50 установлена заглушка 52, закрывающая отверстие, аналогичное сливному отверстию входной секции 49.

Во входную секцию 49, сообщенную с гидромотором 8, встроены клапан разности давлений 53, вход которого соединен с напорной магистралью 42, предохранительный клапан 54 непрямого действия, состоящий из основного и вспомогательного клапанов 55, 56, и настраиваемый на больший перепад давления, чем упомянутый выше предохранительный клапан 33, с возможностью повышения давления в напорной магистрали, примерно, на 15% для необходимого увеличения грузоподъемности краноманипуляторной установки 5, и ограничитель расхода 57 с постоянной настройкой.

Вход ограничителя