Способ получения синтез-газа

Иллюстрации

Показать всеИзобретение относится к способам производства синтез-газа и может быть использовано в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности. Способ получения синтез-газа путем паровой или пароуглекислотной конверсии углеводородного сырья включает очистку углеводородного сырья от сернистых соединений, смешивание его с водяным паром или с водяным паром и диоксидом углерода с образованием парогазовой смеси. Каталитическую конверсию парогазовой смеси осуществляют в реакторе радиально-спирального типа, в котором в кольцеобразное пространство, заполненное никелевым катализатором с размером гранул 0,2-7 мм, установлены полые спиралеобразные стенки, образующие спиралеобразные каналы, имеющие постоянное сечение для перемещения потока парогазовой смеси в аксиальном или в радиально-спиральном направлении, при этом в полости стенок подают теплоноситель для подвода тепла в зону реакции. Изобретение позволяет интенсифицировать процесс. 3 з.п. ф-лы, 4 ил, 2 табл.

Реферат

Изобретение относится к способам производства синтез-газа паровой или пароуглекислотной каталитической конверсией углеводородного сырья и может быть использовано в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности.

Синтез-газ, содержащий водород, оксиды углерода, является важным исходным сырьем для получения множества химических продуктов: водорода, аммиака, метанола, диметилового эфира, моторных топлив и др.

Традиционно синтез-газ получают методом паровой, пароуглекислотной, паровоздушной или парокислородной конверсией углеводородного сырья, например природного газа. В зависимости от исходного сырья и требуемого состава газа, который нужно получить для последующего синтеза, выбирается соответствующий метод конверсии углеводородного сырья. Состав получаемого синтез-газа зависит от температуры и давления проведения процесса, используемого катализатора, соотношения пар/углерод, объемной скорости, а также от состава исходной парогазовой смеси.

Основные реакции процесса конверсии

Процесс паровой конверсии проводят по реакции 1 и 4. Процесс пароуглекислотной конверсии проводят по реакциям 1, 2 и 4. Процесс паровоздушной и парокислородной конверсии проводят по реакциям 1, 3 и 4.

Перед смешением с паром исходное углеводородное сырье очищают от сернистых соединений.

Традиционно процесс конверсии осуществляют в трубчатых печах или в шахтных реакторах на никелевом катализаторе с размером гранул 8-30 мм. Процесс конверсии, как правило, проводят под давлением 0,1-4,0 МПа и температуре 800-830°С в трубчатых печах и до 1300°С в шахтных реакторах. При этом подвод тепла, необходимого для проведения процесса, осуществляют или подводом его извне через стенки реакционных труб за счет сжигания топлива в межтрубном пространстве трубчатых печей (реакция 1 и 2), или сжиганием части углеводородного сырья над катализатором внутри реактора, путем подачи в шахтный реактор кислорода или воздуха (реакция 3). (Производство аммиака под ред. В.П.Семенова, М.: Химия, 1985, с.52-80).

Полученный синтез-газ для последующей переработки в конечный продукт, как правило, подвергается сжатию до 3-12 МПа.

Недостатками традиционных методов производства синтез-газа каталитической конверсией углеводородного сырья являются: применение недостаточно активного катализатора, имеющего относительно большие геометрические размеры и, следовательно, малую удельную поверхность слоя в единице объема катализатора, большое аэродинамическое сопротивление зернистого слоя, ограничения по подводу тепла в зону реакции, ограничения по давлению проведения процесса конверсии в трубчатых печах, необходимость использования кислорода при проведении процесса в шахтных реакторах, ограничения по возможности создания производства малой мощности.

Катализатор с размером гранул 8-30 мм, применяемый традиционно, имеет малую поверхность в единице объема и, следовательно, низкую активность. Большое падение давления газового потока в зернистом слое катализатора связано с традиционным применением каталитических реакторов с аксиальным ходом потока среды через зернистый слой. Ограничения по подводу тепла в зону реакции, необходимого для проведения процесса конверсии, при применении трубчатых печей связаны с недостаточной поверхностью теплообмена. При проведении процесса конверсии в шахтных реакторах подвод необходимого для процесса тепла вызывает необходимость использования кислорода. Ограничения по давлению проведения процесса конверсии в трубчатых печах - не более 4 МПа - связаны с прочностными характеристиками реакционных труб в условиях работы при высоких температурах. Это вызывает необходимость компримирования полученного синтез-газа для его последующей переработки в целевой продукт. Применение традиционных методов производства синтез-газа для создания установок малой мощности проблематично из-за невозможности использования громоздких трубчатых печей или необходимости использования кислорода.

В основу настоящего изобретения положена задача создания способа получения синтез-газа, обеспечивающего интенсификацию процесса конверсии путем применения мелкозернистого катализатора, подвода тепла извне, обеспечивающего проведение процесса при повышенных давлении и температуре.

Поставленная задача решается тем, что в способе получения синтез-газа путем паровой или пароуглекислотной каталитической конверсии углеводородного сырья, включающем очистку углеводородного сырья от сернистых соединений, смешивание его с водяным паром или с водяным паром и диоксидом углерода с образованием парогазовой смеси, согласно изобретению, процесс конверсии осуществляют в реакторе радиально-спирального типа на мелкозернистом никелевом катализаторе с размером гранул 0,2-7 мм.

В качестве углеводородного сырья может быть использован природный газ, попутные газы при добыче нефти, нафта. Основным сырьем для получения синтез-газа является природный газ.

Применение более активного мелкозернистого катализатора обеспечивает увеличение его поверхности в единице объема и, следовательно, его активности, что приводит к возможности увеличения объемной скорости парогазовой смеси через катализатор, а следовательно, и к интенсификации процесса конверсии.

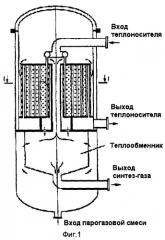

Процесс конверсии осуществляют в каталитическом реакторе с аксиальным или радиально-спиральным движением парогазовой смеси через зернистый слой катализатора. Такое движение смеси обеспечивается использованием реактора радиально-спирального типа, в котором в кольцеобразное пространство, заполненное катализатором, установлены полые спиралеобразные стенки, образующие спиралеобразные каналы, имеющие постоянное сечение для перемещения потока среды как в аксиальном, так и в радиально-спиральном направлении. В полости спиралеобразных стенок подается теплоноситель для подвода тепла в зону реакции.

При перемещении потока среды через слой катализатора в радиально-спиральном направлении уменьшаются потери давления газового потока, что сокращает энергетические затраты при эксплуатации.

Процесс конверсии проводят под давлением от 0,1 до 12 МПа и при температуре 600-1100°С с подводом необходимого для проведения процесса конверсии тепла извне через спиралеобразные стенки. Проведение конверсии углеводородного сырья при повышенном давлении и при более высокой температуре позволяет исключить необходимость последующего сжатия синтез-газа при его дальнейшей переработке в целевой продукт, а подвод тепла извне исключает необходимость использования кислорода.

По сравнению с традиционно применяемыми трубчатыми печами и шахтными реакторами, использование реактора радиально-спирального типа снимает ограничение по давлению проведения процесса. Известно, что повышение давления процесса конверсии углеводородного сырья сдвигает реакции 1-3 влево. Однако проведение процесса конверсии в каталитическом реакторе радиально-спирального типа позволяет повысить как давление, так и температуру процесса и получить синтез-газ, удовлетворяющий требованию для последующего синтеза. При этом исключается необходимость последующего сжатия синтез-газа для его дальнейшей переработки в целевой продукт. Учитывая, что объем газа при проведении процесса конверсии увеличивается, исключение последующего сжатия синтез-газа экономит значительное количество энергии. Проведение процесса конверсии в каталитическом реакторе радиально-спирального типа с подводом тепла извне позволяет создавать установки по производству синтез-газа на любую, в том числе минимальную, производительность без использования кислорода.

Процесс конверсии можно осуществлять как в одну ступень, так и в две ступени.

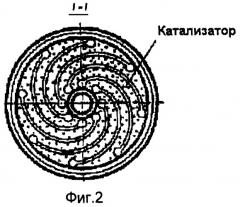

При проведении процесса конверсии в одну ступень тепло, необходимое для проведения процесса, подводится теплоносителем извне.

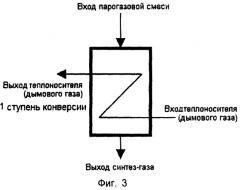

При проведении процесса конверсии в две ступени тепло для проведения процесса на первой ступени подводят синтез-газом после второй ступени, а тепло для проведения процесса на второй ступени подводят теплоносителем извне.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых

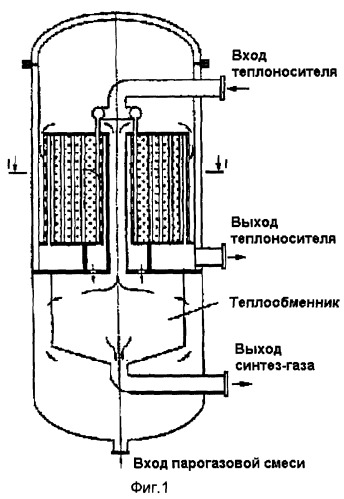

фиг.1 изображает каталитический реактор радиально-спирального типа для проведения каталитической конверсии углеводородного сырья;

фиг.2 - сечение I-I на фиг.1;

фиг.3 - схему одноступенчатой паровой конверсии углеводородного сырья;

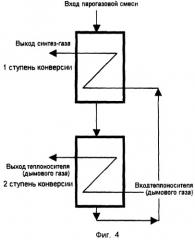

фиг.4 - схему двухступенчатой паровой конверсии углеводородного сырья.

Предлагаемый способ получения синтез-газа осуществляют следующим образом.

Для получения синтез-газа проводят паровую или пароуглекислотную каталитическую конверсию углеводородного сырья, например природного газа, включающую очистку от сернистых соединений, смешивание природного газа с водяным паром (в случае паровой конверсии) или с водяным паром и диоксидом углерода (при проведении пароуглекислотной конверсии) с образованием парогазовой смеси. Для получения синтез-газа с требуемым соотношением водород/оксид углерода проводят конверсию природного газа одновременно с паром и диоксидом углерода.

Процесс конверсии осуществляют в каталитическом реакторе радиально-спирального типа (фиг.1, 2). В реакторе используется мелкозернистый никелевый катализатор с размером гранул 0,2+7 мм. Процесс конверсии проводят под давлением от 0,1 до 12 МПа при температуре 600+1100°С с подводом тепла теплоносителем извне, например дымовым газом (фиг.3).

На фиг.4 представлена схема двухступенчатой паровой конверсии углеводородного сырья. Тепло для проведения процесса конверсии на первую ступень подводится конвертированным газом после второй ступени, а тепло для проведения процесса конверсии на второй ступени подводится теплоносителем извне, например дымовым газом.

Ниже приведены примеры, подтверждающие возможность реализации предлагаемого способа получения синтез-газа.

Пример 1. Пароуглекислотная конверсия природного газа при давлении 80 кг/см2 и температуре 950 и 1000°С.

| Таблица 1 | ||||||

| Компонент газа | Природный газ (ПГ)% | Синтез-газ на смешение с ПГ | Диоксид углерода | Газ на конверсию в реактор | Синтез-газ после реактора (950°С) | Синтез-газ После реактора (1000°С) |

| 1 | 2 | 3 | 5 | 6 | 7 | 8 |

| Н2 | - | 58,493 | 3,2496 | 56,2127 | 58,4930 | |

| СН4 | 98,10 | 3,3788 | 54,6877 | 5,8340 | 3,3788 | |

| С2Н6 | 1,38 | - | 0,76667 | - | ||

| С3Н8 | 0,27 | - | 0,15000 | - | ||

| С4Н10 | 0,11 | - | 0,06111 | - | ||

| С5Н12 | 0,01 | - | 0,00556 | - | ||

| СO2 | 0,13 | 12,6070 | 100 | 39,6615 | 14,6146 | 12,6070 |

| СО | - | 25,5212 | 1,4178 | 23,3387 | 25,5212 | |

| Объем сухого газа, нм3/час | 1000 | 100 | 700 | 1800 | 3977 | 4196 |

| Пар/газ | 1,5 | 0,52 | 0,48 | |||

| Расход, кг/ч | 717,5 | 64,8 | 1374,7 | 2157 | 2669 | 2699,5 |

Примеры 2 и 3. Паровая двухступенчатая конверсия природного газа под давлением 40 и 64 кг/см2.

| Таблица 2 | |||

| Наименование | Ед. | Пример 2 | Пример 3 |

| изм. | |||

| 1 | 2 | 3 | 4 |

| Состав парогазовой смеси | % об | ||

| СН4 | 20 | 20 | |

| Н2O | 79 | 79 | |

| Н2 | 1 | 1 | |

| Давление исходного газа | атм | 40 | 64 |

| Количество парогазовой смеси | нм3/ч | 10 | 10 |

| Температура парогазовой смеси | °С | 300 | 300 |

| Состав конвертированного газа после 1 ступени | % об | ||

| СН4 | 10,3 | 13,8 | |

| СO2 | 5,4 | 3,7 | |

| Н2O | 55,8 | 64 | |

| СО | 1,5 | 0,7 | |

| Н2 | 27,0 | 17,8 | |

| Количество конвертированного газа после 1 ступени | нм3/ч | 11 | 11 |

| Температура конвертированного газа после 1 ступени | °С | 685 | 730 |

| Продолжение таблицы 2 | |||

| 1 | 2 | 3 | 4 |

| Состав конвертированного газа (синтез-газа) | |||

| после 2 ступени | % об | ||

| СН4 | 2,9 | 1,7 | |

| СO2 | 5,5 | 4,2 | |

| Н2O | 41,9 | 40,4 | |

| СО | 6,7 | 8,2 | |

| Н2 | 43,0 | 44,9 | |

| Объем конвертированного газа (синтез-газа) | |||

| после 2 ступени | нм3/ч | 13,2 | 13,5 |

| Температура конвертированного газа (синтез-газа) после 2 ступени | °С | 874 | 966 |

| Температура конвертированного газа (синтез-газа) после отдачи тепла 1 ступени | °С | 342 | 344 |

| Количество дымового газа на входе в каналы реактора 2 ступени | нм3/ч | 32 | 32 |

| Температура дымового газа на входе в каналы реактора 2 ступени | °С | 909 | 991 |

| Температура дымового газа на выходе из каналов реактора 2 ступени | °С | 697 | 752 |

1. Способ получения синтез-газа путем паровой или пароуглекислотной каталитической конверсии углеводородного сырья, включающий очистку углеводородного сырья от сернистых соединений, смешивание его с водяным паром или с водяным паром и диоксидом углерода с образованием парогазовой смеси, отличающийся тем, что каталитическую конверсию осуществляют в реакторе радиально-спирального типа, в котором в кольцеобразное пространство, заполненное никелевым катализатором с размером гранул 0,2-7 мм, установлены полые спиралеобразные стенки, образующие спиралеобразные каналы, имеющие постоянное сечение для перемещения потока парогазовой смеси в аксиальном или в радиально-спиральном направлении, при этом в полости стенок подают теплоноситель для подвода тепла в зону реакции.

2. Способ по п.1, отличающийся тем, что процесс конверсии проводят под давлением 0,1 - 12 МПа при температуре 600÷1100°С с подводом тепла извне, необходимого для проведения процесса конверсии.

3. Способ по любому из пп.1-2, отличающийся тем, что процесс конверсии осуществляют в одну ступень.

4. Способ по любому из пп.1-2, отличающийся тем, что процесс конверсии осуществляют в две ступени, при этом тепло для проведения процесса на первой ступени подводят конвертированным газом после второй ступени, а тепло для проведения процесса на второй ступени подводят теплоносителем извне.