Устройство для захвата бурильных труб в роторе буровой установки

Иллюстрации

Показать всеИзобретение относится к буровой технике, преимущественно для глубокого бурения. Устройство для захвата бурильных труб в роторе буровой установки включает корпус с наружной и внутренней ступенчатыми поверхностями и осевыми кольцевыми опорами соответственно под ротор и под попарно соединенные перемычками ступенчатые вкладыши, выполненные на верхнем торце с отводными дорожками и упорными буртами, опорными наклонными плоскостями под клинья с плашками, гнездом для подъемного крюка и приводом, центратор, зажим ведущей трубы и крестовину для долот. Каждая осевая кольцевая опора вкладышей расположена над кольцевой опорой корпуса, верхний торец корпуса выполнен с граненым отверстием под крестовину для долот и с пазами под ответные выступы вкладышей, выполненные на верхней ступени последних. Вкладыши выполнены с внутренним конусом, расположенным между их опорными плоскостями и имеющим с ними одинаковый угол уклона не менее 1:6. Повышается надежность и безопасность работы. Устройство удобно в эксплуатации. 4 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к области глубокого бурения, а именно к устройствам для захвата бурильных труб в роторе буровой установки.

Известно устройство для захвата труб в роторе буровой установки, содержащее корпус с наружным опорным выступом, центратор, вкладыши под клинья, выполненные с опорными и наклонными плоскостями и плашками и соединенные посредством подвесок с державками через направляющие планки с приводом, и зажим ведущей трубы с вставками [1].

Данное устройство не обеспечивает надежности, удобства и безопасности работ.

Наиболее близким к предложенному по технической сущности и достигаемому результату является устройство для захвата бурильных труб в роторе буровой установки, включающее корпус с наружной и внутренней ступенчатыми поверхностями и кольцевыми опорами соответственно под ротор и под попарно соединенные перемычками вкладыши, выполненные на верхнем торце с отводными дорожками и упорными буртами, опорными наклонными плоскостями под клинья с плашками, гнездом для подъемного крюка и приводом, центратор, зажим ведущей трубы и крестовину для долот [2].

К недостаткам прототипа следует отнести большую консольность верхней части клиньев, приводящую к нагружению только нижних частей плашек и к повреждению захватываемых труб. Другим недостатком прототипа является возможность попадания шлама на опорные поверхности корпуса, что уменьшает надежность работы устройства и ведет к снижению его грузоподъемности, безопасности и эффективности.

В связи с изложенным технической задачей изобретения является устранение указанных недостатков и создание устройства для захвата бурильных труб в роторе буровой установки, обеспечивающего исключение повреждений опорных поверхностей клиньев и вкладышей, неравномерного распределения нагрузок и, как следствие этого, повышение надежности, безопасности и удобства его эксплуатации при одновременном ускорении работ при проведении спускоподъемных операций.

Поставленная задача решается тем, что в устройстве для захвата бурильной трубы в роторе буровой установки, включающем корпус с наружной и внутренней ступенчатыми поверхностями и кольцевыми опорами соответственно под ротор и под попарно соединенные перемычками вкладыши, выполненные на верхнем торце с отводными дорожками и упорными буртами, опорными наклонными плоскостями под клинья с плашками, гнездом для подъемного крюка и приводом, центратор, зажим ведущей трубы и крестовину для долот, согласно изобретению каждая осевая кольцевая опора вкладышей расположена над кольцевой опорой корпуса, верхний торец корпуса выполнен с граненым отверстием под крестовину для долот и с пазами под ответные выступы вкладышей, выполненные на верхней ступени последних, при этом вкладыши выполнены с внутренним конусом, расположенным между их опорными плоскостями и имеющим с ними одинаковый угол уклона не менее 1:6.

Решению поставленной задачи способствует также и то, что:

- зона стыка опорной поверхности вкладышей с отводной дорожкой выполнена в виде закругления с радиусом R, определяемым по формуле:

R>a/3,

где а - ширина опорной поверхности клиньев,

причем начало закругления на отводной дорожке смещено от точки пересечения ее с опорной поверхностью клина на величину δ, соответствующую максимальному биению клиньев при вращении;

- нижние концы вкладышей попарно соединены центраторами, а соединительные перемычки верхней части вкладышей выполнены с пазами, соответствующими пазам под зажим ведущей трубы;

- упорные бурты отводных дорожек на верхнем торце вкладышей имеют высоту, превышающую суммарные шарнирные и установочные зазоры между приводом и клиньями;

- гнездо для подъемного крюка выполнено в виде двухступенчатого канала с наклонным под углом 40-50° относительно горизонтальной плоскости сквозным пазом и расположено на стыке попарно связанных вкладышей.

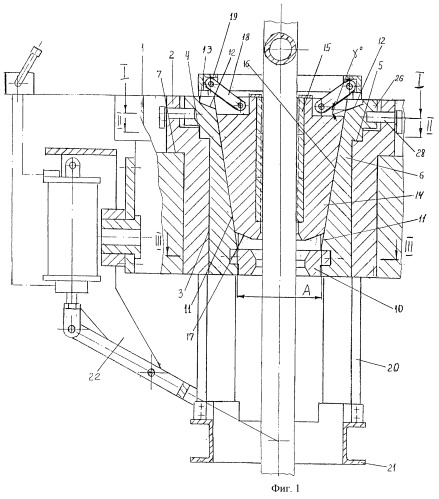

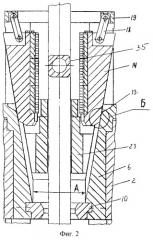

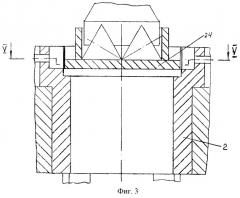

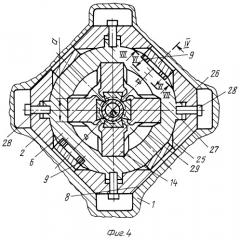

Изобретение поясняется чертежом, на котором фиг.1 изображает общий вид устройства в разрезе при захвате бурильных труб; фиг.2 - общий вид устройства в разрезе при передаче вращения в процессе бурения; фиг.3 - общий вид устройства в разрезе при смене долота; фиг.4 - разрез I-I на фиг.1; фиг.5 - разрез II-II на фиг.1; фиг.6 - разрез III-III на фиг.1; фиг.7 - общий вид устройства в разрезе при поднятых клиньях; фиг.8 - разрез IV-IV на фиг.4; фиг.9 - разрез V-V на фиг.3; фиг.10 - разрез VI-VI на фиг.4 и VIII, фиг.11 - разрез VII-VII на фиг.4; фиг.12-разрез VIII-VIII на фиг.7 и фиг.13 - узел Б на фиг. 2 в увеличенном масштабе.

Устройство для захвата бурильных труб, размещаемое в осевом граненом канале ротора 1 (см. фиг.1), включает корпус 2 со ступенчатой внутренней опорной поверхностью 3 и 4, осевой кольцевой опорой 5 под вкладыши 6, наружной ступенчатой поверхностью с кольцевой опорой 7 под ротор и граненой верхней частью 8, конгруэнтной проходному отверстию ротора 1. Вкладыши 6, попарно соединенные в верхней части перемычками 9, а в нижней части - центратором 10, выполнены со ступенчатой наружной поверхностью, ответной внутренней поверхности корпуса 2, с наклонными опорными плоскостями 11, отводными дорожками 12 и упорными буртами 13 на верхнем торце. На наклонных плоскостях 11 вкладышей 6 расположены клинья 14 с плашками 15, опорными и направляющими поверхностями 16 и 17 соответственно. Клинья 14 посредством подвесок 18 и державок 19 соединены с верхним концом направляющих планок 20, размещенных в пазах корпуса 2. Нижний конец направляющих планок 20 через подроторное кольцо 21 соединен с приводом 22, осуществляющим подъем и опускание клиньев 14. Между клиньями 14 и центратором 10 во внутренней полости вкладышей 6 размещен зажим 23 ведущей трубы 35 (фиг.2). Для свинчивания и развичивания буровых долот используется крестовина 24, располагаемая в граненом канале 25 верхнего торца корпуса 2 (фиг.3). Осевая кольцевая опора 5 корпуса 2 под вкладыши 6 расположена выше его наружной кольцевой опоры 7, что значительно повышает грузоподъемность устройства благодаря увеличению площади опасного сечения и снижению контактных напряжений в наиболее нагруженной части вкладышей. Кроме того, это уменьшает и вероятность попадания шлама на опорную поверхность 5 вкладышей 6, верхняя ступень которых выполнена с выступами 26, устанавливаемыми в ответных пазах 27 корпуса 2 и фиксируемыми там запорными пальцами 28. С целью исключения повреждения контактирующих опорных поверхностей 16 и 11 соответственно, клиньев 14 и вкладышей 6, уменьшения их износа и обеспечения равномерной загрузки всей рабочей поверхности плашек 15 вкладыши 6 выполнены с конусом 29 (фиг.8), расположенным между опорными плоскостями 11 и имеющими с ними одинаковый угол уклона, не менее 1:6, а зона стыка опорной плоскости 11 вкладышей с отводной дорожкой 12, имеющей угол наклона к горизонтальной плоскости γ не менее 30°, выполнена в виде закругления с радиусом R, определяемым по формуле:

R>a/3,

где а - ширина опорной поверхности клиньев 14 (фиг.4 и 5), причем начало закругления на отводной дорожке 12 смещено от точки пересечения ее с опорной плоскостью 11 клина 14 на величину 5, соответствующую максимальному биению клиньев при вращении. При этом коническая поверхность 29 вкладышей 6 простирается oт верхнего торца до внутренней цилиндрической поверхности 30 устройства, диаметр Д которой соответствует минимальному расстоянию А между опорными наклонными поверхностями противолежащих вкладышей 6 (фиг.2, 8). Выполненные на верхнем торце вкладышей 6 упорные бурты 13 имеют высоту, превышающую суммарные шарнирные и установочные зазоры между подроторным кольцом 21, направляющими планками 20, подвесками 18 и державками 19. Это предотвращает выход клиньев 14 из проходного отверстия устройства (фиг.7) и тем самым исключает вероятность возникновения травмоопасных ситуаций при производстве спускоподъемных операций. Для соединения подъемного крюка с вкладышами 6 используют гнездо 31 (фиг.8 и 10), выполненное в виде двухступенчатого канала с наклонным под углом δ=40-50° относительно горизонтальной плоскости сквозным пазом 32 и расположенное на стыке попарно связанных вкладышей 6. Перемычки 9, соединяющие верхние концы вкладышей 6, выполнены с пазами 33, соответствующими пазам 34 под зажим ведущей трубы 23.

Устройство для захвата бурильных труб работает следующим образом. Перед спуском нового долота в проходном отверстии ротора 1 устанавливают корпус 2, направляющие планки 20, соединенные с подроторным кольцом 21 и приводом, и крестовину для долот 24, которую устанавливают в граненом канале 25 корпуса 2. После этого долото свинчивается с нижней свечой бурильной колонны и опускается в скважину на длину этой свечи. Затем в корпусе 2 устанавливают вкладыши 6 и фиксируют их запорными пальцами 28. К направляющим планкам 20 через державки 19 и подвески 18 подвешивают клинья 14, которые, опускаясь, захватывают бурильные трубы. При нажиме загруженным элеватором на поднятые клинья 14 они скользят по отводной дорожке 12 до положения, необходимого для снятия элеватора со свечи. При этом резьбовой разъем трубы устанавливается на высоте, оптимальной для установки и свинчивания - развинчивания труб. Затем клинья 14 опускают и они свободно перемещаются вдоль наклонной опорной плоскости 11 и окончательно захватывают колонну труб. Во время бурения клинья 14 подняты и установлены с зазором относительно зажима 23 ведущей трубы 35, который располагается в конической полости вкладышей 6. При этом передача вращения от корпуса 2 на вкладыши 6 осуществляется через шлицевой паз 27 корпуса 2 на выступ 26 вкладыша 6. Во время бурения осуществляется постоянный контакт опорной наклонной плоскости 16 клиньев 14 со скруглением на стыке опорной наклонной плоскости 11 вкладышей 6 с его отводными дорожками 12. При поднятых клиньях 14 в крайнее верхнее положение и упоре их в бурт 13, а подроторного кольца 21 - в нижний торец корпуса 2 высота бурта превышает суммарные максимальные зазоры в шарнирных и установочных узлах соединения клиньев 14 с подвесками 18, державками 19, направляющими планками 20 с подроторным кольцом 21. Это исключает выход клиньев 14 за пределы верхнего торца вкладышей 6 и предотвращает возникновение связанных с этим аварийных травмоопасных ситуаций при вращении ротора. При наращивании и подъеме бурильной колонны и отвинчивании бурового долота операции выполняются аналогично вышеуказанным.

Применение устройства для захвата бурильных труб исключает повреждения опорных поверхностей клиньев 14 и вкладышей 6, неравномерное распределение нагрузок, повреждение захватываемых труб и их заклинивание. Кроме того, оно обеспечивает надежность и долговечность работы устройства, а также возможность облегчения и ускорения работ при установке и свинчивании - развинчивании труб за счет захвата их клиньями 14 на оптимальном уровне.

Источники информации

1. Патент РФ 2041336, кл. Е 21 В 19/10,1993 г.

2. Патент РФ 2142551, кл. Е 21 В 19/10,1997 г.

1. Устройство для захвата бурильных труб в роторе буровой установки, включающее корпус с наружной и внутренней ступенчатыми поверхностями и осевыми кольцевыми опорами, соответственно, под ротор и под попарно соединенные перемычками ступенчатые вкладыши, выполненные на верхнем торце с отводными дорожками и упорными буртами, опорными наклонными плоскостями под клинья с плашками, гнездом для подъемного крюка и приводом, центратор, зажим ведущей трубы и крестовину для долот, отличающееся тем, что каждая осевая кольцевая опора вкладышей расположена над кольцевой опорой корпуса, верхний торец корпуса выполнен с граненым отверстием под крестовину для долот и с пазами под ответные выступы вкладышей, выполненные на верхней ступени последних, при этом вкладыши выполнены с внутренним конусом, расположенным между их опорными плоскостями и имеющим с ними одинаковый угол уклона не менее 1:6.

2. Устройство по п.1, отличающееся тем, что зона стыка опорной поверхности ступенчатых вкладышей с отводной дорожкой выполнена в виде закругления с радиусом R, определяемым по формуле

R>a/3,

где а - ширина опорной поверхности клиньев, причем начало закругления на отводной дорожке смещено от точки пересечения ее с опорной поверхностью клина на величину δ, соответствующую максимальному биению клиньев при вращении.

3. Устройство по п.1, отличающееся тем, что нижние концы вкладышей попарно соединены центратором, а перемычки верхней части вкладышей выполнены с пазами, соответствующими пазам под зажим ведущей трубы.

4. Устройство по п.1, отличающееся тем, что упорные бурты отводных дорожек на верхнем торце вкладышей имеют высоту, превышающую суммарные шарнирные и установочные зазоры между приводом и клиньями.

5. Устройство по п.1, отличающееся тем, что гнездо для подъемного крюка выполнено в виде двухступенчатого канала с наклонным под углом 40-50° относительно горизонтальной плоскости сквозным пазом и расположено на стыке попарно связанных вкладышей.