Гидростатический подшипник

Иллюстрации

Показать всеГидростатический подшипник для узлов вращения приборов, механизмов, в частности опорных узлов высокооборотных газовых и гидравлических турбомашин, насосов, а также плоских направляющих станков и т.п., отличается подводом рабочей среды в опорный зазор через регуляторы типа “сопло-заслонка”, образованные поверхностями шипа и втулки, имеющими взаимообратные перемещения относительно контактных поверхностей шипа и втулки подшипника, при этом заслонная поверхность и поверхность среза сопла каждого регулятора размещены на неконтактных поверхностях. Технический результат - повышение надежности и быстроходности подшипникового узла. 24 з.п. ф-лы, 32 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в узлах вращения различных приборов и механизмов, в частности относится к опорным узлам высокоскоростных турбомашин, газовых турбокомпрессоров, насосов и гидротурбин, а также плоских направляющих станков транспортеров и т.п. Гидростатический подшипник содержит шип ротора, сопряженный с втулкой или пятой корпуса устройства, в зазор между опорными участками которых подводится рабочая среда (жидкость или газ) от источника высокого давления через регуляторы типа “сопло-заслонка”, поверхности дросселирующего зазора которых размещены соответственно на шипе и втулке и имеют взаимообратные перемещения относительно опорных участков шипа и втулки.

Известна гидростатическая опора (а.с. СССР 1723385, МПК 5 F 16 С 32/06), содержащая вал, вкладыш с несущими карманами и питающими отверстиями, сообщенными с источником питания рабочей средой под давлением через дроссели, гидроаккумулятор, по меньшей мере один следящий электромагнитный золотник и автоматическую систему управления давлением в кармане, включающую задающее устройство, последовательно сообщенные вибродатчик, усилитель и блок сравнения.

Недостатком известной гидростатической опоры является ее сложность и многозвенность, влекущие снижение надежности.

Наиболее близким к изобретению по технической сущности является гидростатический подшипник (Патент США 4685813, МПК 4 F 16 C 32/06; НКИ 384/118) с “оппозитной внутренней компенсацией”, принятый за прототип.

Гидроподшипник состоит из шипа, втулки с карманами, соответственно сообщенными коммуникационными каналами и дросселирующими участками зазора между шипом и втулкой, при этом протяженность коммуникационных каналов превышает половину конструкционною периметра втулки.

Недостатком конструкции прототипа является большая протяженность коммуникационных каналов, вызывающая фазовое смещение импульса распространения потока рабочей среды, особенно, в быстроходных устройствах, что вызывает вибронеустойчивость в подшипнике.

Другим недостатком известного подшипника является сложность конструктивно-технологического выполнения коммуникационных каналов, которая усугубляется с увеличением размеров подшипника.

Предложенная конструкция подшипника применима в гидро-, газостатических подшипниках - уплотнениях, выполненных в виде радиальных уплотнений валов (Пат. РФ 2182994) или лепестковых уплотнений (Пат. РФ 2182993).

Задачей, решаемой изобретением, является повышение работоспособности гидростатического подшипника.

Технический результат достигается в гидростатическом подшипнике, состоящем из втулки корпуса, охватывающей полностью или частично сегментами шип, зазоры между опорными участками, контактных поверхностей которых сообщены с источником высокого давления через дроссельные зазоры регулятора типа “сопло-заслонка” рабочей среды, заслонная поверхность и поверхность среза сопла которых размещены на шипе и втулке, имеют взаимообратные перемещения относительно опорных участков контактных поверхностей шипа и втулки; при этом заслонная поверхность и поверхность среза сопла каждого регулятора размещены на неконтактных поверхностях, смежны с опорными участками контактных поверхностей и взаимообратно подвижны опорным участкам контактных поверхностей шипа и втулки; заслонной поверхностью регулятора подвода, размещенной, например, в Г-образной чаше шипа, сопряженной дроссельным зазором с поверхностью среза сопла втулки корпуса или сегмента или заслонной поверхностью регулятора подвода, размещенной, например, в Г-образном выступе втулки или сегмента, является поверхность проточки шипа, сопряженная дроссельным зазором с поверхностью среза сопла втулки корпуса или сегмента; дроссельный зазор регулятора, образованный поверхностью Г-образной чаши шипа, сообщен с зазором между опорными участками контактных поверхностей втулки и шипа коммуникационным каналом; дроссельный зазор регулятора, образованный поверхностью среза сопла Г-образного выступа втулки или сегмента и заслонной поверхностью высокого давления; на поверхности среза сопла во втулке или ее Г-образном выступе выполнена в плоскости вращения шипа приемная канавка, сообщающая дроссельный зазор регулятора через коммуникационный канал и распределительный желоб с зазором, образованным опорными участками контактных поверхностей шипа и втулки; на контактной поверхности втулки выполнены распределительные желоба или на контактной поверхности втулки выполнены винтовые канавки; или на контактной поверхности втулки выполнены площадки Релея, сообщающие зазор между опорными участками контактных поверхностей через коммуникационные каналы и дроссельные зазоры регуляторов с источником высокого давления; приемные канавки, размещенные на поверхности среза сопла втулки, выполнены с угловым смещением относительно распределительного желоба; приемные канавки, размещенные на поверхности среза сопла втулки, выполнены с проточки шипа, сообщен с зазором между опорными участками контактных поверхностей втулки и шипа коммуникационным каналом, выполненным в Г-образном выступе втулки; дроссельный зазор регулятора образован поверхностью среза сопла Г-образного выступа втулки или сегмента и заслонной поверхностью проточки шипа, сообщен с зазором между опорными участками контактных поверхностей втулки и шипа коммуникационным каналом, выполненным в шипе; коммуникационный канал в регуляторе подвода сообщен с раздаточной канавкой, расположенной в плоскости вращения шипа на поверхности среза сопла, и с источником угловым смещением относительно распределительного желоба; срез сопла регулятора подвода рабочей среды в направлении стока в дроссельный зазор выполнен с острой кромкой; поверхность среза сопла регулятора подвода рабочей среды в направлении стока в дроссельный зазор образует щелевой участок малой протяженности: поверхность среза сопла регулятора подвода рабочей среды в направлении стока в дроссельный зазор образует щелевой участок большой протяженности. Заслонная поверхность и поверхность среза сопла регулятора с Г-образной чашей выполнены коническими концентричными поверхностями, дроссельный зазор между которыми регулируется смещением их вдоль оси при сборке, например, дистанционными прокладками, заслонная поверхность и поверхность среза сопла peгулятора с Г-образным выступом втулки выполнены коническими концентричными поверхностями, дроссельный зазор между которыми регулируется смещением их вдоль оси при сборке, например, дистанционными прокладками; в качестве источника высокого давления используется процесс центробежного нагнетания рабочей среды в дроссельный зазор регулятора через радиальный канал Г-образной чаши шипа; в качестве источника высокого давления используется процесс центробежного нагнетания рабочей среды в дроссельный зазор регулятора через радиальный канал шипа; полость, окружающая регулятор, сообщена с источником высокого давлений, а на контактной поверхности втулки со стороны регулятора выполнен дренажный желоб, образующий уплотнительную часть зазора между опорными участками контактных поверхностей шипа и втулки и сообщенный с полостью низкого давления, окружающей подшипник; со стороны полости высокого давления полки смежных сегментов или лепестков втулки сопряжены в плоскости вращения Z-образными герметизирующими уступами и лабиринтами, над которыми между полками и корпусом установлен герметизатор, выполненный в виде уплотнительного кольца; при этом кромки опорных поверхностей сегментов (или лепестков), размещенных в полости низкого давления в ометаемой поверхности вращения, сопряжены Z-образным герметизирующими уступами.

Дроссельный зазор регулятора сообщен с распределительными желобами зазора между опорными участками контактных поверхностей шипа и втулки коммуникационными каналами, выполненными в Г-образной чаше и шипе; при этом дроссельный зазор регулятора так же сообщен с зазором между опорными участками контактных поверхностей шипа и втулки, выполненными во втулке коммуникационными каналами и распределительными желобами; дроссельный зазор регулятора сообщен с зазором между опорными участками поверхностей шипа и втулки, выполненными в Г-образном выступе втулки коммуникационными каналами с распределительными желобами; при этом дроссельный зазор регулятора также сообщен с зазором между опорными участками поверхностей шипа и втулки, выполненными в шипе коммуникационными каналами с распределительными желобами. Полка и Г-образный выступ втулки выполнены в виде замкнутой кольцевой обечайки или уплотнительных сегментов или лепестков и образуют в проточке шипа дроссельный зазор, сопло регулятора баланса которого сообщено с зазором между опорными участками поверхностей шипа и втулки через коммуникационные каналы и распределительные желоба; не менее чем один из зазоров сопряжения поверхностей Г-образной чаши шипа с втулкой или поверхности втулки с поверхностью шипа разделен на опорный участок и дроссельный участок дренажными желобами, сообщенными коммуникационными каналами с полостью низкого давления; при этом на опорном участке нанесены распределительные желоба, сообщенные с соплами соответствующего противолежащего дроссельного участка; не менее чем один из зазоров сопряжения поверхностей Г-образного выступа-обечайки втулки с поверхностями проточки шипа разделен на опорные участки и дроссельные участки дренажными желобами, сообщенными коммуникационными каналами с полостью низкого давления; при этом на опорном участке нанесены распределительные желоба, сообщенные каналами соответствующего противолежащего дроссельного участка; не менее чем один из зазоров между чашей шипа и Г-образным выступом-обечайкой или Г-образным выступом-обечайкой втулки и шипом образованы опорные участки несения осевой нагрузки, сообщенные через коммуникационные каналы и сопла с участками дросселирующих зазоров регулятора расхода, образованные, соответственно, торцевой поверхностью заслона чаши и втулки или торцевыми поверхностями дна проточки шипа и Г-образного выступа-обечайки; по меньшей мере Г-образная чаша шипа или Г-образный выступ-обечайка втулки размещена с каждой стороны шипа или втулки и образует соответственно радиальный или радиально-упорный двухрядный подшипник; не менее чем между двумя опорными участками, одновременно воспринимающими нагрузку, выполнены каналы уравнения давления, соединяющие зазоры, соответственно, со смежными зазорами и противолежащим зазором.

Сушность изобретения поясняется на чертежах фиг.1-32.

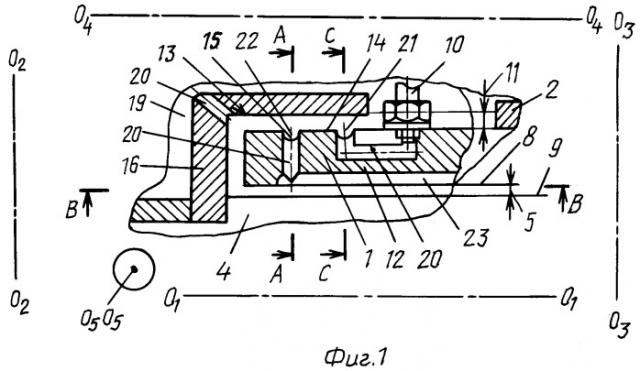

Фиг.1. Продольный разрез гидростатического подшипника с Г-образной чашей регулятора на шине.

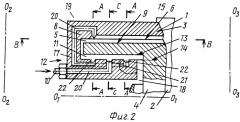

Фиг.2. Продольный разрез гидростатического подшипника с Г-образным выступом регулятора на втулке.

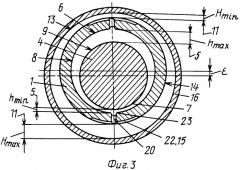

Фиг.3. Вид подшипника и регулятора в сечении А-А на фиг.1.

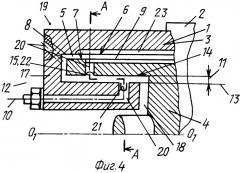

Фиг.4. Продольный разрез гидростатического подшипника с Г-образным выступом на втулке и соплом в шипе.

Фиг.5. Вид подшипника и регулятора в сечении А-А фиг.4.

Фиг.6. Вид подшипника и регулятора в сечении А-А на фиг.1 с приемными канавками сопел и распределительными желобами втулки.

Фиг.7. Вид подшипника и регулятора в сечениях А-А, С-С фиг.2 с раздаточными и приемными канавками.

Фиг.8. Вид на контактную поверхность втулки подшипника в сечениях В-В фиг.1, 2:

а) распределительными желобами;

б) площадками Релея;

в) винтовыми канавками.

Фиг.9. Вид подшипника с регулятором в сечении А-А на фиг.1 с угловым смещением приемной канавки сопла.

Фиг.10. Вид подшипника с регулятором в сечении А-А на фиг.2 с угловым смещением приемной канавки сопла.

Фиг.11. Вид сечения А-А на фиг.6 дроссельною зазора регулятора с острой кромкой среза сопла.

Фиг.12. Вид сечения А-А на фиг.6 дроссельною зазора регулятора с щелевым участком сопла малой протяженности.

Фиг.13. Вид сечения А-А на фиг.6 дроссельного зазора регулятора с щелевым участком сопла большой протяженности.

Фиг.14. Продольный разрез подшипника с Г-образной чашей и коническими поверхностями регулятора.

Фиг.15. Продольный разрез подшипника с Г-образным выступом регулятора на втулке и коническими поверхностями.

Фиг.16. Продольный разрез подшипника с радиальными каналами центробежного нагнетания в Г-образной чаше шипа.

Фиг.17. Продольный разрез подшипника с Г-образным выступом втулки и радиальными каналами центробежного нагнетания в шине.

Фиг.18. Продольный разрез подшипника с дренажным желобом и регулятором, размещенным в полости источника давления.

Фиг.19. Продольный разрез сопряжения полок смежных сегментов Z-образными герметизирующими уступами и герметизатором.

Фиг.20. Вид сечения А-А на фиг.19 на сопряжения полок смежных сегментов Z-образными герметизирующими уступами и герметизатором.

Фиг.21. Вид сечения В-В на фиг.19 на сопряжения смежных сегментов Z-образными уступами в ометаемой поверхности вращения.

Фиг.22. Продольный разрез подшипника с зазором между опорными участками поверхностей шина и втулки, сообщенным с регулятором через каналы в Г-образной чаше и шине.

Фиг.23. Продольный разрез подшипника с зазором между опорными участками поверхностей шипа и втулки, сообщенным с регулятором через каналы в Г-образном выступе-обечайке и шипе.

Фиг.24. Продольный разрез подшипника с зазором между опорными участками поверхностей шипа и втулки, сообщенным с регуляторами, образованными Г-образной чашей шипа и Г-образным выступом-обечайкой втулки.

Фиг.25. Продольный разрез подшипника с опорными и дроссельными участками, выполненными между чашей, втулкой и шипом.

Фиг.26. Продольный разрез подшипника с опорными и дроссельными участками, образованными Г-образным выступом-обечайкой в проточке шипа.

Фиг.27. Продольный разрез подшипника с опорными и дроссельными участками несения осевой нагрузки, образованными торцевыми поверхностями Г-образной чаши, Г-образным выступом втулки и шипа.

Фиг.28. Вид на опорные участки подшипников в сечении А-А на фиг.27.

Фиг.29. Продольный разрез подшипника с тремя опорными радиальными и двумя упорными осевыми участками несения нагрузки, с подводом рабочей среды через каналы корпуса и ротора.

Фиг.30. Продольный разрез подшипника фиг.29. размещенного в полости высокого давления.

Фиг.31. Продольный разрез подшипника с регуляторами и опорными участками, выполненными с каждой стороны шипа, и каналами уравнения осевой нагрузки.

Фиг.32. Продольный разрез подшипника с каналами уравнения одновременно воспринимаемых радиальных нагрузок в опорных участках.

Предлагаемый гидростатический подшипник в зависимости от условий и требований использования может быть выполнен (фиг.1):

- радиальным с вращением шипа 4 относительно осей 0101 или 0404;

- осевым (упорным) с осями вращением относительно осей 0202, 0303;

- плоским направляющим с перемещениями вдоль оси 0505 и состоит из втулки 1 корпуса 2 полного или частичного охвата сегментами 3 и шипа 4, зазоры между опорными участками 6 и 7 контактных поверхностей 8, 9 которых сообщены с источником 10 высокого давления через дроссельные зазоры 11 регулятора 12 типа “сопло-заслонка” рабочей среды, заслонная поверхность 13 и поверхность 14 среза сопла 15 которых размещены на шипе 4 и втулке 1, имеют взаимообратные перемещения относительно опорных участков 6, 7 контактных поверхностей 8, 9 шила 4 и втулки 1; при этом заслонная поверхность 13 и поверхность 14 среза сопла 15 каждого регулятора 12 размещены на неконтактных поверхностях, смежны с опорными участками 6, 7 контактных поверхностей 8, 9 и взаимно-обратно подвижны опорным участкам 6, 7 контактных поверхностей 8, 9 шипа 4 и втулки 1.

Фиг.1, 2. Заслонная поверхность регулятора подвода размещена, например, в Г-образной чаше 16 шипа 4, сопряженной дроссельным зазором 11 с поверхностью 14 среза сопла 15 втулки 1 корпуса 2 или сегмента 3; фиг.2 или заслонной поверхностью 13 регулятора 12 подвода, размещенного, например, в Г-образном выступе 17 втулки 1 или сегмента 3, является поверхность проточки 18 шипа 4, сопряженная дроссельным зазором 11 с поверхностью 14 среза сопла 15 Г-образного выступа 17 втулки 1 корпуса 2 или сегмента 3; фиг.1 - дроссельный зазор 11 регулятора 12, образованный поверхностью 14 Г-образной чаши 16 шипа 4, сообщен с зазором 5 между опорными участками 6, 7 контактных поверхностей 8, 9 втулки 1 и шипа 4 коммуникационными каналами 20, а также с полостью 19 низкого давления, окружающей регулятор 12. Дроссельный зазор регулятора 12, образованный поверхностью 14 среза сопла 15 Г-образного выступа 17 втулки 1 или сегмента и заслонной поверхностью 13 проточки 18 типа 4, сообщен с зазором 5 между опорными участками 6, 7 контактных поверхностей 8, 9 втулки 1 и шипа 4 коммуникационным каналом 20, выполненным в Г-образном выступе 17 втулки 1.

Фиг.4. 5. Дроссельный зазор 11 регулятора 12 образован поверхностью 14 среза сопла 15 Г-образного выступа 17 втулки 1 или сегмента 3 и заслонной поверхностью 13 проточки 18 шипа 4, сообщен с зазором 5 между опорными участками 6, 7 контактных поверхностей 8, 9 втулки 1 и шипа 4 коммуникационным каналом 20, выполненным в шипе 4.

Фиг.4, 5. Коммуникационный капал 20 источника в регуляторе подвода сообщен с раздаточной канавкой 21, расположенной в плоскости вращения шипа на поверхности среза сопла и с источником 10 высокого давления.

Фиг.6, 7. На поверхности 14 среза сопла 15 во втулке 1 или ее Г-образном выступе 17 выполнена в плоскости вращения шипа приемная канавка 22, сообщающая дроссельный зазор 11 регулятора 12 через коммуникационный канал 20 и распределительный желоб 23 с зазором 5, образованным опорными участками 6, 7 контактных поверхностей 8, 9 шипа 4 и втулки 1.

Фиг.8а. На контактной поверхности 8 втулки выполнены распределительные желоба 23.

Фиг.8б. На контактной поверхности 8 втулки выполнены винтовые канавки 24.

Фиг.8в. На контактной поверхности 8 втулки выполнены площадки Релея 25, сообщающие зазор 5 между опорными участками 6, 7 контактных поверхностей через коммуникационные каналы 20 и дроссельные зазоры 11 регуляторов с источником 10 высокого давления.

Фиг.9. Приемные канавки 22, размещенные на поверхности 14 среза сопла 15 втулки 1, выполнены с угловым смещением 26 относительно распределительного желоба 23.

Фиг.10. Приемные канавки 22, размещенные на поверхности 14 среза сопла 15 втулки 1, выполнены с угловым смещением 26 относительно распределительного желоба 23.

Фиг.11. Срез сопла 15 регулятора 12 подвода рабочей среды в направлении стока в дроссельный зазор 11 выполнен с острой кромкой 27.

Фиг.12. Поверхность 14 среза сопла 15 регулятора 12 подвода рабочей среды в направлении стока в дроссельный зазор 11 образует участок 28 малой протяженности.

Фиг.13. Поверхности 14 среза сопла 15 регулятора 12 подвода рабочей среды в направлении стока в дроссельный зазор 11 образуют щелевой участок 29 большой протяженности.

Фиг.14. Заслонная поверхность 30 и поверхность 31 среза сопла 15 регулятора 12 с Г-образной чашей 16 выполнены коническими концентричными поверхностями, дроссельный зазор 11 между которыми регулируется смещением их вдоль оси 0101 при сборке, например, дистанционными прокладками 32.

Фиг.15. Заслонная поверхность 30 и поверхность 31 среза сопла 15, 22 регулятора 12 с Г-образным выступом 17 втулки 1 выполнены коническими концентричными поверхностями, дроссельный зазор 11 между которыми регулируется смещением их вдоль оси 0101 при сборке, например, дистанционными прокладками 32.

Фиг.16. В качестве источника высокого давления используется процесс центробежного нагнетания рабочей среды в дроссельный зазор 11 регулятора 12 через радиальный канал 33 Г-образной чаши 16 шипа 4.

Фиг.17. В качестве источника высокого давления используется процесс центробежного нагнетания рабочей среды в дроссельный зазор 11 регулятора 12 через радиальный канал 33 шипа 4.

Фиг.18. Полость 59, окружающая регулятор 12, сообщена с источником 10 высокого давления, а на контактной поверхности 14 втулки 1 со стороны регулятора 12 выполнен дренажный желоб 34, образующий уплотняющую часть 35 опорного зазора 5 и сообщенный с полостью 36 низкого давления, окружающей подшипник.

Фиг.19, 20, 21. Со стороны полости 10, 19 высокого давления полки 36 смежных сегментов или лепестков втулки 1 сопряжены в плоскости вращения Z-образными герметизирующими уступами 38 и лабиринтами 39, над которыми между полками 36 и корпусом 2 установлен герметизатор 40, выполненный в виде уплотнительного кольца; при этом кромки 41 опорных поверхностей сегментов (или лепестков), размещенных в полости 42 низкого давления в ометаемой поверхности 37 вращения, сопряжены Z-образными герметизирующими уступами 38.

Фиг.22. Дроссельный зазор 11 регулятора 12 сообщен с распределительными желобами 23 зазора 5 между опорными участками шина и втулки коммуникационными каналами 43 и 20, выполненными в Г-образной чаше 16 и шипе 4; при этом дроссельный зазор 11 регулятора 12 также сообщен с зазором 5 между опорными участками шипа и втулки, выполненными во втулке 1, коммуникационными каналами 20 и распределительными желобами 23.

Фиг.23. Дроссельный зазор 11 регулятора 12 сообщен с зазором 5 между опорными участками шипа и втулки, выполненными в Г-образном выступе 17 втулки 1, коммуникационными каналами 20 с распределительными желобами 23; при этом дроссельный зазор 11 регулятора 12 также сообщен с зазором 5, выполненными в шипе 4, коммуникационными каналами 44 с распределительными желобами 23.

Фиг.24. Полка 36 и Г-образный выступ 17 втулки 1 выполнены в виде замкнутой кольцевой обечайки или уплотнительных сегментов, или лепестков и образуют в проточке 18 шипа 4 дроссельный зазор 45, сопло 44 регулятора баланса которого сообщено с опорным зазором 5 через коммуникационные каналы 20 и распределительные желоба 23.

Фиг.25. Не менее чем один из зазоров 46, 47 сопряжения поверхностей Г-образной чаши 16 шипа 4 с втулкой 1 или поверхности 8 втулки 1 с поверхностью 9 шипа 4 разделен на опорный участок 48, 49 и дроссельные участки 50, 51 дренажными желобами 34, сообщенными коммуникационными каналами 20 с полостью низкого давления 42; при этом на опорном участке нанесены распределительные желоба 23, сообщенные с соплами 15 соответствующего противолежащего дроссельною участка.

Фиг.26. Не менее чем один из зазоров 52, 53 сопряжения поверхностей Г-образного выступа-обечайки 17 втулки 1 с поверхностями проточки 18 шипа 4 разделен на опорные участки 54, 55 и дроссельные участки 56, 57 дренажными желобами 34, сообщенными коммуникационными каналами 20 с полостью низкого давления 42; при этом на опорном участке нанесены распределительные желоба 23, сообщенные каналами 15, 44 соответствующего дроссельного участка.

Фиг.27, 28, 29. Не менее чем один из зазоров 58, 59 между чашей 16 шипа 4 и Г-образным выступом-обечайкой 17 или Г-образным выступом-обечайкой 17 втулки 1 и шипа 4; образованы опорные участки 60, 61 несения осевой нагрузки, сообщенные через коммуникационные каналы 20 и сопла 15 с участками 62, 63 дросселирующих зазоров 64, 65 регуляторов расхода, образованные, соответственно, торцевой поверхностью заслона чаши 16 и втулки 1 или торцевыми поверхностями дна проточки 18 шипа 4 и Г-образного выступа-обечайки 17.

Фиг.31. По меньшей мере Г-образная чаша 16 шипа 4 или Г-образный выступ-обечайка 17 втулки 1 размещена с каждой стороны шипа 4 или втулки 1 и образует соответственно радиальный или радиально-упорный двухрядный подшипник.

Фиг.32. Не менее чем между двумя опорными участками, одновременно воспринимающими нагрузку, выполнены каналы 66, 67, 68 уравнения давления, соединяющие зазоры 46, 47, 58, соответственно, со смежными зазорами 52, 53 и противолежащим зазором 59.

В рабочем состоянии в гидростатическом подшипнике скольжения, несущем внешнюю нагрузку фиг.1, 2, контактные поверхности 9, 8 типа 4 и втулки 1 корпуса 2 или ее сегментов 3 бесконтактно перемещаются с зазором 5, в опорные участки 6 и 7 которого подводится рабочая среда от источника 10 высокого давления через регуляторы 12 типа “сопло-заслонка”, в каждом из которых перемещения поверхности 14 среза сопла 15, размещенного на втулке 1 или ее Г-образном выступе 17, и заслонной поверхности 13, размещенной на Г-образной чаше 16 шипа 4 или в проточке 18 шипа 4 (фиг.2), взаимо-обратны перемещениям, питаемым опорным участкам 6, 7 контактных поверхностей 8, 9 шипа 4 и втулки 1 или каждого ее сегмента 3, что обеспечивает резко изменяющуюся расходную характеристику регулирования рабочей среды в зависимости от смещения шипа 4 во втулке 1 при изменении нaгрузки на подшипник.

При нагружении подшипника внешней нагрузкой возникает смещение ε шипа 4 и его Г-образной чаши 16 относительно втулки 1 с образованием (фиг.1, 3) дроссельного зазора 11, наименьшего Hmin, и сообщенного с ним зазора 5 наибольшей величины hmax между участками 6, 7 контактных поверхностей 8, 9 втулки 1 и шипа 4; при этом нa диаметрально противоположной стороне возникает зазор 5 наименьшей величины hmin между опорными участками 6, 7 контактных поверхностей втулки 1 и шипа 4, в который поступает рабочая среда через дроссельный зазор 11 регулятора 12 наибольшего размера Hmax, например, по приемной канавке 22 сопла 15 и коммуникационному каналу 20 наименьшей по сравнению с прототипом протяженности, равной толщине стенки втулки 1, к распределительному желобу 23 опорного зазора, что обеспечивает наибольшую компенсацию расхода рабочей среды при приложении нагрузки и увеличении скорости скольжения.

При нагружении подшипника фиг.2 внешней нагрузкой возникает смещение шипа 4 относительно втулки 1 и ее Г-образного выступа 17 с образованием дроссельного зазора 11 наименьшей величины Hmin и сообщенного с ним зазора 5 наибольшей величины hmax между участками 6, 7 контактных поверхностей 8, 9 втулки 1 и шипа 4; при этом на диаметрально противоположной стороне возникает зазор 5 наименьшей величины hmin между опорными участками 6, 7 контактных поверхностей 8, 9 втулки 1 и шипа 2, в который поступает рабочая среда через дроссельный зазор 11 регулятора 12 наибольшей величины Hmax, например, по приемной канавке 22 сопла 15 и коммуникационному каналу 20 к распределительному желобу 23, что также обеспечивает наибольшую компенсацию расхода рабочей среды при приложении нагрузки и увеличении скорости скольжения.

Фиг.4, 5. В подшипниках с Г-образным выступом 17 втулки 1 и относительно малой скоростью скольжения коммуникационные каналы 20 выполняются в шипе 4, через которые рабочая среда из щелевого дросселирующего зазора 11 регулятора 12, например из его раздаточной канавки 21, через приемную канавку 22 сопла 15 поступает в зазор 5, образованный опорными участками 6, 7 контактных поверхностей 8 и 9 втулки 1 и шипа 4, при этом распределительный желоб 23 может быть расположен на контактной поверхности 8 втулки или на контактной поверхности 9 шипа 4 и непосредственно сообщаться с коммуникационным каналом 20.

Фиг.6. Рабочая среда из дроссельного зазора 11 регулятора 12 поступает в приемную канавку 22 сопла 15 и через коммуникационный канал 20 - в распределительный желоб 23 втулки 1 и зазор 5, образованный опорными участками 6, 7.

Выполнение приемной канавки 22 сопла 15, размещенной в плоскости вращения шипа 4, позволяет уменьшить размеры peгулятора 12.

Фиг.7. Рабочая среда в дроссельный зазор 11 из источника 10 высокого давления (фиг.2) по коммуникационному каналу 23 во втулке 1 или ее Г-образном выступе 17 поступает через раздаточную канавку 21, выполненную в плоскости вращения шипа, параллельно, например, приемной канавке 22 потоком по всему ее периметру, что обеспечивает уменьшение размеров регулятора 12.

Фиг.8а. На контактной поверхности 6 втулки 1 выполнены распределительные желоба 23, сообщенные коммуникационными каналами 20 с дроссельными зазорами 11, по которым рабочая среда из регулятора 12 равномерно распределяется по зазору 5 между опорными участками шипа и втулки.

Фиг.8б, в. Для повышения несущей способности подшипника на его контактной поверхности 6 втулки 1 или сегментов 3 выполнены площадки 25 Реллея 25, распределительные желоба 23 которых сообщены с коммуникационными каналами 20 регуляторов 12 подвода рабочей среды, которая, увлекаемая силами вязкости из впадин площадок 25 Реллея, создает повышенное давление, вызывающее повышение несущей способности: аналогичный процесс повышения несущей способности происходит при выполнении винтовых канавок 24 на контактной поверхности 6 втулок 1. При этом динамическая часть несущей способности слагается с избыточным статическим давлением.

Фиг.9, 10. В подшипниках с относительно высокой скоростью скольжения рабочая среда из дросселирующего зазора 11 регулятора 12 подводится в сопло 15 или его приемную канавку 22, имеющие смещение 26 в окружном направлении, что компенсирует эффект смещения фаз стока рабочей среды из регулятора 12 в зазор 5 между опорными участками поверхностей шипа и втулки.

Фиг.11. Рабочая среда при перетекании по дроссельному зазору 11 регулятора 12 из коммуникационного канала 20 или раздаточной канавки 21 oт источника 10 высокого давления в сопло 15 или его приемную канавку 22, имеющие острую кромку 27, испытывает малое гидравлическое сопротивление.

Фиг.12. Рабочая среда при перетекании по дроссельному зазору 11 регулятора 12 из коммуникационного капала 20 или раздаточной канавки 21 от источника 10 высокого давления в сопло 15 или его приемную канавку 22 через щелевой канал малой протяженности 28 испытывает умеренное гидравлическое сопротивление.

Фиг.13. Рабочая среда при перетекании по дроссельному зазору 11 регулятора 12 из коммуникационного канала 20 или раздаточной канавки 21 oт источника 10 высокого давления в сопло 15 или его приемную канавку 22 через щелевой канал большой протяженности 29 испытывает большое гидравлическое сопротивление.

Фиг.14, 15. В устройствах с жесткой осевой фиксацией шипа 4 ротора относительно втулки 1 корпуса 2 благодаря выполнению заслонкой поверхности 30 и поверхности 32 среза сопла 15 регулятора 12 коническими при сборке производится регулировка дроссельного зазора 11 изменением размера дистанционных прокладок 32 и достигается необходимая оптимизация гидравлических характеристик регулирования подвода рабочей среды в опорный зазор 5.

Фиг.16, 17. Рабочая среда из центральной части шипа 4 по радиальному каналу 33, выполненному в Г-образной чаше 16 шипа или непосредственно в шипе 4, под действием центробежных сил нагнетания через дроссельный зазор 11, коммуникационный канал 20, раздаточную канавку 21, сопло 15 или его приемную канавку 22 попадает в зазор 5 между опорными участками поверхностей шипа и втулки по распределительному желобу 23.

Фиг.18. Рабочая среда из полости 19, окружающей регулятор 12 и сообщенной с источником 10 высокого давления, поступает через дроссельный зазор 11, сопло 15, коммуникационный канал 20 и распределительный желоб 23 в зазор 5 между опорными участками шипа и втулки, при этом поступающая в зазор 5 рабочая среда из полости 19 в уплотнительную часть 35 через желоб 34 дренируется в полость 36 низкого давления.

Фиг.19, 20, 21. Регулятор 12 подшипника размещен в полости 19, сообщенной с источником 10 высокого давления рабочей среды, поступающей в дроссельный зазор 11 между полками 36 и втулкой 1, при этом сопряжение втулки 1 с корпусом 2 уплотнено герметизатором 40, выполненным, например, в виде упругого разрезного уплотнительного кольца; полки сегментов или лепестков сопряжены Z-образными герметизирующими уступами 38, размещенными в плоскости вращения, а их кромки - лабиринтами 39. Кромки 41 опорных поверхностей сегментов или лепестков, размещенных в полости 42 низкого давления, также сопряжены Z-образными уступами 38, размещенными в ометаемой поверхности 37, и снабжены лабиринтами 39, предотвращающими сток рабочей среды из опорного забора 5, сообщенной с распределительными желобами 23 шипа 4.

Фиг.22. Рабочая среда поступает по радиальному каналу 33 центробежного нагнетания, сообщенным с источником высокого давления, в щелевой дроссельный зазор И регулятора 12, из которого далее поступает через коммуникационный канал 20 втулки 1 в опорный зазор 5 через распределительный желоб 23, а также через коммуникационные каналы 43, 20, чашки 16 и типа 4 в зазор 5 между опорными участками поверхностей шипа и втулки, образующих область высокою давления во вращающейся зоне наименьшего зазора шина с втулкой и обеспечивающих автоматическое балансирование ротора.

Фиг.23. Рабочая среда поступает в дроссельный зазор 11 от источника 10 высокого давления, например, через канал 33 центробежного нагнетания, выполненный в шипе 4 ротора, а затем в зазор 5 между опорными участками контактных поверхностей шипа и втулки по коммуникационному каналу 20 Г-образного выступа-обечайки 17 и одновременно по коммуникационному каналу 44 и распределительному желобу 23 шипа 4, обеспечивающих автобаланс ротора, чему способствует в данной компоновке центробежное нагнетание в канале 44.

Фиг.24. Рабочая среда от источника 10 высокого давления поступает, например, через канал 33 шипа в его приточку 18 и далее в дроссельные зазоры 11 и 45, образованные, соответственно, Г-образной чашей 16 шипа и Г-образным выступом-обечайкой 17 втулки 1, из которых далее поступает через каналы 44 и 20 и распределительные желоба 23 шипа 4 в зазор 5, при этом из зазора 11 среда поступает через сопло 15, приемный желоб 22, канал 20 и распределительный желоб 23 втулки 1 в зазор 5. Проникновение высокого давления в зазор 5 предотвращается дренажным желобом 34, сообщенным каналом 20 с полостью низкого давления 42, выполненными во втулке 1. Установка Г-образной чаши 16 и Г-образного выступа-обечайки 17 обеспечивает выполнение самых коротких коммуникационных каналов 2 и 44, сообщающих зазор с дроссельными зазорами 11 и 44 регуляторов.

Фиг.25, 29. Рабочая среда из источника 10 высокого давления поступает по каналу 20 в зазоры 46 или 51, дроссельные участки 50, 5, в которых отделены дренажными желобами 34 oт опорных участков 48 и 49 и сообщены, соответственно, через сопла 15 коммуникационные каналы 20 и распределительные желоба 23 с противолежащими опорными участками 49 и 48. В результате радиальную нагрузку воспринимают два противоположных сегмента одновременно, расположенные в зазорах 46 - верх фиг.29 и 47 - низ фиг.29.

Фиг.26. Рабочая среда по каналу источника 10 высокого давления поступает в проточку 18, поверхности которой образуют дроссельные участки 56 и 57 в зазорах 52 и 53 сопряжения с Г-образным выступом 17 втулки 1, которые сообщены, соответственно, с опорными противолежащими участками 55 и 54 через сопла 44 и 15 с распределительными желобами 23.

Фиг.27, 28. В подшипнике с Г-образной чашей 16 и Г-образным выступом 17 втулки образован двухопорный осевой подшипник, образованный опорными участками 60 и 61 в зазорах 58 и 59, в которые рабочая среда из каналов источника 10 во втулке 1 и шипе 4 поступает в торцевые дроссельные зазоры 64, 65 дроссельных участков 62 и 63 через сипла 15 и приемные канавки 22, соответственно, в зазоры 58 и 59, на опорных участках 60 и 61 фиг.28 выполняются секторные распределительные желоба 23.

Фиг.29, 30. Двухрядный радиально-упорный подшипник с Г-образной чашей 16 шипа 4 и Г-образным выступом 17 втулки 1 при использовании всех сопряжении контактных поверхностей может состоять из 4-х опорных подшипников с радиальными участками 48, 49, 53, 54 в зазорах сопряжения 46, 47, 52, 53, а также из 2-х упорных осевых подпятников, воспринимающих одностороннюю нагрузку, опорными участками 60, 61, сообщенными с имеющими взаимообратные перемещения относительно дроссельных участков 50, 51, 56, 57, 62, 63 в дроссельных зазорах 46, 47, 52, 53, 64, 65, через которые осуществляется в опорных зазорах регулирование рабочей средой, поступающей по каналам 10 корпуса 2 или шипа 4 от источника высокого давления или (см. фиг.30) из полости 19, сообщенной с каналами 10 источника высокого давления, окружающей peгуляторы расхода.

Фиг.31. Многорядный радиально-упорный подшипник с двумя Г-образными чашами 16 и двумя Г-образными выступами-обечайками 17, установленными с каждой стороны, соответственно, шипа 4 и втулки 1, при использовании всех сопряжений может состоять из 8-ми опорных подшипников с радиальными опорными, с каждой стороны, участками 48, 49, 54, 55 в зазорах сопряжения 46, 47, 52, 53, а также из 4-х упорных осевых подпятников, воспринимающих осевую нагрузку с каждой стороны, опорными участками 60, 61, сообщенными, соответственно, с зазорами, дроссельные участки 50, 51, 56, 57 и 62, 63 которых имеют взаимообратные перемещения относительно опорных