Способ и устройство для изготовления оболочки для захвата и сжатия магнитного потока

Иллюстрации

Показать всеИзобретение относится к электротехнике, к технике получения сверхсильных магнитных полей методом магнитной кумуляции. Технический результат заключается в расширении функциональных возможностей за счет возможности изготовления цилиндрической оболочки с расположением проводников вдоль образующей. Способ изготовления оболочки включает укладку изолированных проводников на основной цилиндрической оправке, заливку отверждаемым компаундом и механическую обработку оболочки после отверждения. Производят намотку изолированных проводников на дополнительную Т-образную оправку, включающую цилиндрическую часть и перпендикулярно ее оси основание с закрепленными на его противоположных сторонах продольными планками с прорезями для намотки двух секций проводников одновременно. Секции укладывают после обрезки на основной цилиндрической оправке таким образом, чтобы проводники располагались вдоль образующей оправки, с последующим освобождением от фиксирующих скоб, деталей. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к электротехнике, к технике получения сверхсильных магнитных полей методом магнитной кумуляции, а конкретно к технологии изготовления оболочки для захвата и сжатия магнитного потока, являющейся элементом магнитокумулятивного генератора (МКГ) [А.Д. Сахаров и др., Магнитная кумуляция. ДАН СССР, 165, №1, с.65, 1965].

Известны способ и устройство для изготовления оболочки магнитокумулятивного генератора, в котором для увеличения магнитного поля его цилиндрическая оболочка выполнена из склеенных между собой изолированных медных проводников, расположенных вдоль образующих цилиндра [Н.П. Колокольчиков и др. а.с. №311582, кл. Н 05 Н 7/04, опубл. в БИ №32, 1979]. В исходном состоянии материал оболочки вследствие отсутствия проводимости в азимутальном направлении свободно пропускает аксиальный магнитный поток в полость оболочки, а при сжатии ее под действием взрыва проводники замыкаются, материал оболочки приобретает металлическую проводимость, оболочка захватывает и сжимает магнитный поток, усиливая начальное магнитное поле. Для эффективной работы МКГ (для сохранения высокой степени симметрии схлопывания оболочки к центру) необходимо, чтобы проводники равномерно и плотно заполняли сечение оболочки, поэтому оболочка диаметром в несколько сантиметров состоит из многих сотен проводников. Изготовление такой оболочки представляет определенные трудности.

Для увеличения максимального магнитного поля МКГ необходимо увеличить энергетику оболочки, сжимающей магнитный поток, т.е. кинетическую энергию и плотность кинетической энергии в оболочке [А.И. Быков и др. а.с. №2065247, кл. Н 02 N 11/00, опубл. в БИ №22, 1996 г.]. Способ включает создание цилиндрической оболочки из композитного материала - смеси порошков тяжелого по сравнению с медью металла и диэлектрика известным способом прессования или заливки в форму. Соотношение компонентов смеси подбирается таким образом, чтобы в исходном состоянии проводимость композита была мала, а при сжатии материала под действием ударной волны заряда ВВ МКГ растет до значений, позволяющих оболочке захватить и при дальнейшем схлопывании к центру сжать магнитное поле внутри оболочки.

Недостатком оболочки, выполненной по данному способу, являются обнаруженные экспериментально [V.V. Aseeva и др., Investigation of Conducting Properties of MC-1 Generator Cascades Material from Powder Composite. In: Program of VIIIth International Conference on Megagauss Magnetic Field Generation and Related Topics, October 18-23, 1998, Tallahassee, USA, WE-04, p. 156] недостаточно эффективные захват и сжатие магнитного потока оболочкой больших размеров. Удельная плотность порошкового композитного материала (определяемая главным образом количеством металлической компоненты) в исходном состоянии ограничена по величине сверху: избыточное количество металла увеличивает начальную проводимость композита до значений, препятствующих диффузии начального поля в полость. А поэтому гораздо более легкая диэлектрическая компонента занимает большой объем и для достижения высокой проводимости композита при сжатии магнитного поля (для сближения металлических частичек до соприкосновения) необходимо трехмерное сжатие материала ударной волной, что невозможно при больших радиусах оболочки (когда сжатие практически происходит только в радиальном направлении). Недостаточно высокая проводимость сжатого композита в оболочках большого диаметра приводит к большим потерям магнитного потока на начальном этапе работы МКГ. Этих потерь можно было бы избежать, изготовив оболочку из изолированных проводников из тяжелого метала, например вольфрама. В этом случае для замыкания проводников было бы достаточно даже небольшого сжатия оболочки. Однако изготовление оболочки из материалов с большой жесткостью и пружинящими свойствами, какими обладает вольфрам, также представляет значительные трудности.

Наиболее близким к заявляемому является способ изготовления цилиндрической оболочки для захвата и сжатия магнитного потока и устройство для его реализации а.с. №683510, кл. Н 02 N 11/00, опубл. в БИ №30, 1980 г. Способ по прототипу заключается в том, что на основной цилиндрической оправке укладывают изолированные проводники, далее заливают отверждаемым компаундом, далее после его отверждения производят механическую обработку оболочки. В результате оболочка представляет собой многослойную катушку из медного изолированного проводника типа ПЭВ-2 диаметром 0.12-0.3 мм. На основной цилиндрической оправке соответствующего диаметра этим проводником укладывают несколько витков с шагом порядка или больше диаметра оправки. Рядом с этим проводником вплотную справа и слева укладывают следующие проводники и так далее проводник к проводнику, пока вся оправка не будет покрыта слоем проводников, после чего наматывается второй слой, проводники которого укладывают в промежутки между проводниками первого слоя. Индуктивность полученной таким образом катушки определяется диаметром и длиной оправки и числом витков, а масса катушки - числом слоев. После намотки необходимого числа слоев рабочая длина катушки обматывается несколькими слоями стеклоткани и пропитывается под вакуумом компаундом на основе эпоксидной смолы. Затем катушка обтачивается под внутренний диаметр кольца из взрывчатого вещества, снимается с оправки, проводники по обоим торцам зачищаются и припаиваются к токоподводам. Изготовленная таким образом оболочка-катушка выполняет в МКГ функции источника начального магнитного потока и оболочки, захватывающей и сжимающей начальный магнитный поток.

Недостатком способа по прототипу является невозможность изготовления оболочки из жестких проводников, например вольфрама, с расположением проводников вдоль оси цилиндра, что необходимо в тех случаях, когда надо разделить функции катушки и оболочки. Изготовленная спиральной намоткой оболочка поглощает часть энергии начального магнитного поля, создаваемого в этом случае другим источником, работая как вторичная обмотка трансформатора: часть наведенного магнитного потока не направлена вдоль оси и не сжимается при последующем схлопывании оболочки.

Данным изобретением решена задача разделения функций создания и сжатия начального магнитного потока - катушки и оболочки и достигнута возможность изготовления цилиндров необходимых размеров и качества (однородности) из проводников любой жесткости и из различных материалов.

Техническим результатом при решении данной задачи является создание способа и устройства для изготовления цилиндрической оболочки из ориентированных вдоль оси проводников с необходимыми свойствами, в частности из проводников с большой удельной плотностью вещества, например вольфрама, позволяющего повысить эффективность захвата магнитного потока и увеличить кинетическую энергию оболочки, что позволяет увеличить максимальное значение магнитного поля магнитокумулятивного генератора.

Указанный технический результат достигается тем, что по сравнению с известным способом изготовления цилиндрической оболочки для захвата и сжатия магнитного потока, включающим укладку изолированных проводников на основной цилиндрической оправке, заливку отверждаемым компаундом и механическую обработку оболочки после отверждения, новым является то, что перед укладкой производят намотку изолированных проводников на дополнительную Т-образную оправку по две секции одновременно с закреплением секций фиксирующими скобами, деталями и плоскими пружинами по длине, равной длине оболочки, и укладку секций после обрезки на основной цилиндрической оправке таким образом, чтобы проводники располагались вдоль образующей оправки с последующим освобождением от фиксирующих скоб, деталей и пружин.

Указанный технический результат достигается тем, что по сравнению с известным устройством для изготовления оболочки для захвата и сжатия магнитного потока, содержащим основную цилиндрическую оправку для укладки изолированных проводников, новым является то, что оно содержит дополнительную Т-образную оправку, установленную с возможностью ее вращения, включающую цилиндрическую часть и перпендикулярно ее оси основание с закрепленными на его противоположных сторонах продольными планками с прорезями для намотки двух секций проводников одновременно.

Оболочка МКГ, сжимающая магнитный поток, должна быть “прозрачной” для потока аксиального начального магнитного поля, создаваемого внешним источником, то есть у нее должна отсутствовать проводимость в круговом (поперек оси) направлении, а при захвате и последующем сжатии магнитного потока она должна иметь близкую к металлической проводимость в том же направлении. Поэтому образующие оболочку проводники должны в исходном состоянии располагаться вдоль образующих цилиндра (вдоль оси). Если же проводники уложены по спирали, во время диффузии потока начального магнитного поля внутрь оболочки на концах проводников (торцах оболочки) возникает напряжение, приводящее к преждевременным пробоям и, следовательно, потерям начального магнитного потока. Для эффективного сжатия магнитного потока необходима высокая проводимость материала оболочки при сжатии, что достигается плотной упаковкой проводников в оболочке, а для увеличения максимального значения усиленного магнитного поля магнитокумулятивного генератора необходимо увеличить кинетическую энергию оболочки, т.е. выполнить ее из проводников с большой удельной плотностью вещества, например вольфрама. Однако проводники из вольфрама обладают большой жесткостью и пружинящими свойствами, что не позволяет изготовить оболочку известными способами.

Заявляемые способ и устройство для изготовления оболочки из проводников, расположенных параллельно оси оправки, состоит из двух этапов:

1. Намотка необходимого количества одинаковых секций на дополнительной Т-образной оправке с фиксацией формы каждой из них специальным приспособлением (скобами и планками).

2. Укладка секций вместе с приспособлениями на основную цилиндрическую оправку, наружный диаметр которой равен внутреннему диаметру оболочки, и последовательное удаление приспособлений с одновременной фиксацией проводников в виде цилиндра нитью, наматываемой на наружную поверхность.

У изготовленной таким образом оболочки образующие ее проводники плотно уложены несколькими слоями так, что проводники теперь лежат вдоль образующих оправки. Многослойность оболочки необходима для поддержания цилиндрической симметрии сжатия - в этом случае на толщине оболочки укладываются несколько проводников и проводники одного слоя укладываются в зазоры между проводниками соседних с ним слоев. Эффективность сжатия потока достигается плотным расположением проводников, когда небольшое радиальное смещение проводников при прохождении ударной волны разрушает их изоляцию и замыкает проводники.

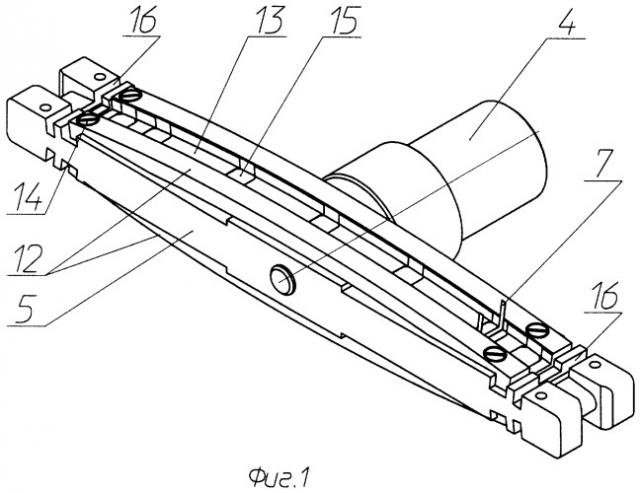

На фиг.1 изображена дополнительная Т-образная оправка для изготовления секций оболочки до намотки проводников.

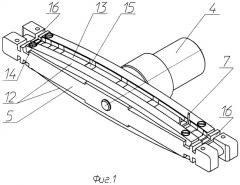

На фиг.2 изображена дополнительная Т-образная оправка для изготовления секций оболочки после намотки проводников и установки приспособлений для фиксации формы секций.

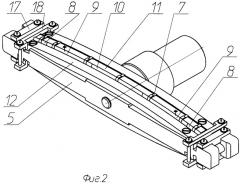

На фиг.3 изображена основная цилиндрическая оправка для изготовления оболочки с установленными на ней секциями и фиксирующими приспособлениями.

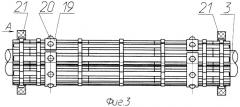

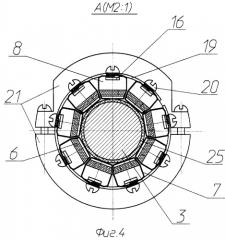

На фиг.4 изображена основная оправка для изготовления оболочки с секциями и фиксирующими приспособлениями, вид с торца по стрелке А.

На фиг.5 изображена основная оправка для изготовления оболочки в процессе фиксирования проводников нитью и освобождением от планок и скоб.

На фиг.6 изображено сечение Б-Б основной оправки с оболочкой и охватывающим ее хомутом.

Поз. 1 - оболочка;

2 - проводники оболочки;

3 - основная цилиндрическая оправка;

4, 5 - дополнительная Т-образная оправка;

4 - цилиндрическая часть дополнительной оправки;

5 - основание дополнительной оправки;

6 - секция оболочки;

7 - фиксирующая скоба;

8, 9, 10 - фиксирующие детали;

11 - плоская пружина;

12 - продольные планки;

13 - продольные прорези в продольной планке;

14 - винты для крепления продольных планок к основанию;

15 - пазы для установок фиксирующих скоб 7;

16 - пазы для прохода обрезающего инструмента;

17, 18 - ограничители от смещения обрезающего инструмента;

19 - гибкая полоса с отверстиями;

20 - винты для крепления секции к гибким полосам;

21 - разрезной хомут;

22, 23 - составной хомут;

24 - нить;

25 - защитный слой на основной оправке.

Способ изготовления оболочки 1 для захвата и сжатия магнитного потока включает укладку изолированных проводников 2 на основную цилиндрическую оправку 3, заливку отверждаемым компаундом и механическую обработку оболочки 1 после отверждения. Перед укладкой производят намотку изолированных проводников 2 на дополнительную Т-образную оправку 4, 5 по две секции 6 одновременно с закреплением секций 6 фиксирующими скобами 7, деталями 8, 9, 10 и плоской пружиной 11 по длине, равной длине оболочки 1. Секции 6 после обрезки укладывают на основной цилиндрической оправке 3 таким образом, чтобы проводники 2 располагались вдоль образующей оправки 3 с последующим освобождением от фиксирующих скоб 7, деталей 8, 9, 10 и плоских пружин 11.

Устройство для изготовления оболочки 1 для захвата и сжатия магнитного потока содержит основную цилиндрическую оправку 3 для укладки изолированных проводников 2 и дополнительную Т-образную оправку 4, 5, установленную с возможностью ее вращения. Т-образная дополнительная оправка состоит из цилиндрической части 4 и перпендикулярного ее оси основания 5. На противоположных сторонах основания 5 винтами 14 крепятся продольные планки 12 с продольной прорезью 13 для намотки двух секций 6 проводников 2 одновременно. При изготовлении секций используются также фиксирующие скобы 7, фиксирующие детали 8, 9, 10 (по 5 штук с каждой стороны: по две детали 8 и 9 и по одной детали 10) и плоские пружины 11. В основании 5 вблизи его торцов с двух сторон выполнены пазы 16 для прохода обрезающего инструмента. По обеим сторонам пазов 16 закреплены винтами ограничители 17 и 18 смещения отрезающего инструмента (абразивный круг, дисковая фреза или пила). В гибких полосах 19 выполнены отверстия для винтов 20 с шагом, задаваемым количеством секций.

В примере реализации заявляемых способа и устройства оболочку для захвата и сжатия магнитного потока изготавливают следующим образом. На основании 5 дополнительной Т-образной оправки в середине имеется цилиндрическая часть 4 для закрепления оправки в шпинделе намоточного станка и имеются небольшие выпуклости в средней части. По обеим сторонам основания 5 винтами 14 закреплены продольные планки 12 с пазами 13. Форма поперечного сечения прорезей 13 аналогична форме поперечного сечения сектора цилиндра или упрощенная, например прямоугольная, с площадью, равной площади поперечного сечения секции. Вдоль прорези 9 сделано несколько поперечных пазов 15 глубиной, равной толщине фиксирующих скоб 7, устанавливаемых в пазы 15 перед намоткой. На краях оправки выполнены пазы 16 для прохода инструмента при отрезании лишних загнутых частей проволочной намотки.

После установки скоб 7 в пазы 15 в прорези 13 наматывают необходимое число витков провода, накладывают фиксирующие детали 8, 9 и 10 приспособления, в продольные пазы этих деталей помещается объединяющая их плоская пружина 11, а концы скоб 7 соединяются и загибаются, прижимая проводники к фиксирующим деталям приспособления. Затем по краям пазов 16 крепятся ограничители 17 и 18 и абразивным кругом, дисковой фрезой или пилой проводники перерезаются между ограничителями 17 и 18. После снятия с Т-образной оправки ограничителей 17 и 18 отрезанные проводники, вместе с деталями 8, 9, 10 и пружиной 11, к которым проводники прижаты скобами 7, образуют единую секцию 6.

В пружине 11 есть два гладких, а под ними в деталях 9 два резьбовых отверстия. Из необходимого количества - девяти - секций 6, двух гибких полос 19, в которых просверлены отверстия с шагом, задаваемым количеством элементов, и винтов 20 на основной цилиндрической оправке 3, установленной с возможностью вращения и имеющей защитный слой 25, предотвращающий приклеивание проводников оболочки к оправке при дальнейшей заливке, собирается “полотно” проводников (см. фиг.3 и 4), облегающее оправку 3. Концы секций прижимаются к основной оправке 3 разрезными хомутами 21. Затем оправка 3 с секциями 6 устанавливается на токарный или намоточный станок (см. фиг.5 и 6), удаляют полосы 19, сдвигают в сторону вдоль паза пружины 11, на освободившемся от пружин 11 участке раскрепляют и удаляют скобы 7 и детали 9 приспособления, в результате чего на этом участке освобождаются проводники секций оболочки. По краям освобожденного участка устанавливают хомуты 22 и 23, с их помощью проводники разравнивают и прижимают к оправке. У хомута 22 закрепляют капроновую нить 24, включают вращение оправки и обматывают проводники нитью. По мере приближения нити к хомуту 23 его отодвигают, отодвигают также пружины 11, последовательно рассоединяют и удаляют скобы 7, детали 10, 9, 8, обматывая освобождающиеся участки оболочки нитью вплоть до края оболочки, где удаляются также хомуты 21 и 23. Конец нити закрепляют. Затем возвращаются к началу обмотки нитью, снова закрепляют конец новой нити, удаляют оставшиеся детали 8 и хомут 21 и обматывают освобожденный участок оболочки нитью с закреплением ее конца.

Оправку с обмотанной нитью оболочкой из проводников помещают в заливочную форму, заливают в нее отверждаемый компаунд, заполняющий пустоты между проволочками и склеивающий их между собой. После затвердевания состава форма снимается, производится механическая обработка наружной поверхности и торцов оболочки, удаляется оправка и ее защитный слой. Цилиндрическая оболочка из уложенных вплотную и ориентированных параллельно образующей проводников готова. По предложенному способу были изготовлены цилиндрические оболочки с внутренним диаметром 28 мм, толщиной стенки 3.5 мм и длиной 320 мм. Одна оболочка изготовлена из ~5000 медных проводников из изолированного провода типа ПЭТВ-2 диаметром 0.25 мм, вторая из 4590 жестких вольфрамовых проволочек диаметром 0.008 дюйма с формваровым изолирующим покрытием (California Fine Wire Co.). Оболочки устанавливались на оси МКГ типа каскадный генератор МК-1 [A.I. Bykov et al., The cascade magnetocumulative generator of ultrahigh magnetic fields - A reliable tool for megagauss physics. Physica B, 216, p. 215-217, 1996], в котором создается и сжимается магнитный поток и который применяется для исследования свойств вещества в сверхсильных магнитных полях. Эксперименты с генераторами МК-1 с внутренними каскадами-оболочками, изготовленными по заявляемому способу и устройству, показали, что по сравнению с прототипом их использование позволило избавиться от потерь потока при его диффузии в полость оболочки до момента включения оболочки в процесс сжатия потока, увеличить эффективность захвата и сжатия магнитного потока и, в совокупности, увеличить конечное магнитное поле генератора МК-1. Заявляемые способ и устройство для изготовления оболочек МКГ технологичен и обеспечивает изготовление оболочек высокого качества из проводников с любыми механическими свойствами.

1. Способ изготовления оболочки для захвата и сжатия магнитного потока, включающий укладку изолированных проводников на основной цилиндрической оправке, заливку отверждаемым компаундом и механическую обработку оболочки после отверждения, отличающийся тем, что перед укладкой производят намотку изолированных проводников на дополнительную Т-образную оправку на две секции одновременно с закреплением секций фиксирующими скобами, деталями и плоскими пружинами по длине, равной длине оболочки, и укладку секций после обрезки на основной цилиндрической оправке таким образом, чтобы проводники располагались вдоль образующей оправки, с последующим освобождением от фиксирующих скоб, деталей и пружин.

2. Устройство для изготовления оболочки захвата и сжатия магнитного потока, содержащее основную цилиндрическую оправку для укладки изолированных проводников, отличающееся тем, что оно содержит дополнительную Т-образную оправку, установленную с возможностью ее вращения, включающую цилиндрическую часть и перпендикулярно ее оси основание с закрепленными на его противоположных сторонах продольными планками с прорезями для намотки двух секций проводников одновременно.