Аппарат для очистки воздуха помещения

Иллюстрации

Показать всеИзобретение относится к устройствам для очистки воздуха, преимущественно поступающего в помещение, путем окисления находящихся в нем вредных химических веществ при высокой температуре с применением катализатора. Аппарат для очистки воздуха помещения содержит цилиндр из огнеупорной электроизоляционной керамики с прикрепленными к нему нихромовыми нитями накала с большим удельным сопротивлением, вентилятор с электронной схемой управления, имеющей тепловой датчик, переключатель для включения и выключения двигателя вентилятора или регулятор и предохранитель, а также корпус кожуха с крышкой, снабженной съемным фильтром-ситом, и перфорированную охлаждающую пластинку. Нити накала размещены в полости цилиндра в одной плоскости на равном между собой расстоянии и прикреплены к цилиндру через каналы в его стенке в виде решеток, последовательно расположенных поперечно его оси, причем решетки подключены к электросети параллельно с возможностью обеспечения нагрева газа в пространстве между ними до температуры не ниже 750°С, при этом цилиндр размещен в стакане из огнеупорного диэлектрика с низкой теплопроводностью, в дне которого выполнено окно с диаметром, равным внутреннему диаметру цилиндра. Технический результат заключается в улучшении воздушной среды помещения путем повышения качества очистки воздуха одновременно от нескольких содержащихся в нем вредных химических веществ, преимущественно оксида углерода диоксида азота и диоксида серы при относительно невысокой общей мощности. 8 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к устройствам для очистки воздуха, преимущественно поступающего в помещение, путем окисления находящихся в нем вредных химических веществ при высокой температуре с применением катализатора.

В городах с развитой перерабатывающей, металлургической и химической промышленностью, несмотря на наличие очистных сооружений, происходит выброс в атмосферу отработанных производственных газов, в которых содержатся вызывающие раковые заболевания канцерогенные и отражающиеся на потомстве мутагенные и другие вредные для здоровья вещества. При сжигании каменного угля на ТЭЦ и других производств в атмосферу вместе с дымовыми газами выбрасываются оксид углерода (СО - угарный газ), диоксид серы (SO2) и другие вредные для организма вещества (Путилов А.В., Копреев А.А., Петрухин Н.В., “Охрана окружающей среды”, Москва, Химия, 1991 г. с. 31, 83). Окислами азота (NO2) атмосферу загрязняют в основном азотно-туковые комбинаты, заводы взрывчатых веществ и автотранспорт. Вследствие неполного сгорания транспортного топлива образуются очень ядовитые химические вещества, в частности оксид углерода, диоксид серы, диоксид азота. Образование оксида углерода возможно также при сжигании топлива в печах дач, садовых домиков или в частном секторе. Вредные химические вещества поражают органы дыхания, зрения, обоняния и другие системы человеческого организма. Воздействие сернистых газов и азотистых паров вызывает бронхит, эмфизему, астму, а угарный газ приводит даже к смерти. Кроме того, в загрязненном воздухе возникают неприятные запахи, что психологически отрицательно воздействует на людей (Воронцов А.И., Харитонова Н.Э. “Охрана природы”, Москва, Изд. “Лесная промышленность”, 1979 г., с.47-55). Несмотря на наличие очистных сооружений на предприятиях, загрязнение атмосферы вредными химическими веществами продолжается. Вместе с воздухом они поступают в помещения, где живут или работают люди. Стремление очистить воздух в замкнутых пространствах помещений привел к появлению бытовых приборов для очистки воздуха, главным образом, от пыли и микроорганизмов. Однако необходимость создания локальной воздушной среды, свободной от вредных химических веществ, побудила нас к разработке бытового устройства для очистки воздуха квартир, служебных помещений, различных залов и убежищ одновременно от нескольких наиболее вредных химических веществ: высокотоксичного оксида углерода, диоксида азота и диоксида серы. Очистку воздуха от вредных химических веществ осуществляют механически, сорбционно и превращением примесей ядовитых газов в безвредные путем окисления с помощью катализаторов или термическим разложением (Путилов А.В., Копреев А.А., Петрухин Н.В. “Охрана окружающей среды”, Москва, Химия, 1991 г. с. 83). Существует множество промышленных очистных сооружений и бытовых устройств для очистки воздуха.

Известно устройство для дезодорации воздуха в промышленности, патент № 93038257, включающее трубчатые элементы, подключенные к выводам источника высокого напряжения. Электроды в середине своей длины закреплены при помощи несущего устройства в шахматном порядке с зазором по ряду и столбцу, равным диаметру электрода, а их центральные оси расположены перпендикулярно направлению воздушного потока и с торцов электродов установлены источники ультрафиолетового излучения. Окисление проводят в высокочастотном электрическом токе высокой напряженности при наличии короткого или иного разряда с одновременным воздействием светового излучения ультрафиолетового спектра.

Недостатком этого устройства является отсутствие в нем конструктивных признаков, обеспечивающих улучшение воздушной среды помещения путем повышения качества очистки воздуха одновременно от нескольких содержащихся в нем вредных химических веществ, преимущественно оксида углерода, диоксида азота и диоксида серы при относительно невысокой общей мощности.

Известно изобретение по а.с. №1114856. По нему для дополнительной очистки от оксида углерода пропускают газы в последующих камерах дожигания через два слоя алюмомеднохромоокисного катализатора, затем через слой алюмоплатинового катализатора при температуре 500-550°С.

Недостатком этого устройства является высокая его стоимость из-за использования в нем дорогостоящей платины, а также отсутствие в нем конструктивных признаков, обеспечивающих улучшение воздушной среды помещения путем повышения качества очистки воздуха одновременно от нескольких содержащихся в нем вредных химических веществ, преимущественно оксида углерода, диоксида азота и диоксида серы при относительно невысокой общей мощности.

Известен, кроме того, термоэлектрический аппарат для обеззараживания воздуха с использованием электрической энергии для нагрева по а.с. № 125343.

Он содержит стеатитовый керамик со спиралью из нихромовой проволоки, помещенный в каток-трубу, перекатывающуюся по объекту дезинфекции при помощи рукоятки. Аппарат содержит стальную трубу с крышками, в которые вмонтированы шарикоподшипники. На полой трубе закреплены опорные диски, к которым прикреплена керамическая трубка. На наружной поверхности трубки в спиральных канавках уложена нихромовая проволока, концы которой выходят через ось наружу и соединены с источником тока. Аппарат прикреплен к раме, имеющей деревянную рукоятку для его перемещения. На раме установлен чистик и щиток-отражатель.

Недостатком этого устройства является отсутствие в нем конструктивных признаков, обеспечивающих улучшение воздушной среды помещения путем повышения качества очистки воздуха одновременно от нескольких содержащихся в нем вредных химических веществ, преимущественно оксида углерода, диоксида азота и диоксида серы при относительно невысокой общей мощности.

Наиболее близким по технической сущности к предлагаемому устройству является приведенное последним устройство по а.с. № 125343, которое мы принимаем за прототип, а недостатки его изложены выше.

Технический результат заключается в улучшении воздушной среды помещения путем повышения качества очистки воздуха одновременно от нескольких содержащихся в нем вредных химических веществ, преимущественно оксида углерода, диоксида азота и диоксида серы при относительно невысокой общей мощности.

Технический результат достигается тем, что аппарат для очистки воздуха помещения содержит цилиндр из огнеупорной электроизоляционной керамики с прикрепленными к нему нихромовыми нитями накала с большим удельным сопротивлением, вентилятор с электронной схемой управления, имеющей тепловой датчик, переключатель для включения и выключения двигателя вентилятора или регулятор и предохранитель, а также корпус кожуха с крышкой, снабженной съемным фильтром-ситом, и перфорированную пластинку. При этом нити накала размещены в полости цилиндра в одной плоскости на равном между собой расстоянии и прикреплены к цилиндру через каналы в его стенке в виде решеток, последовательно расположенных поперечно его оси. Решетки подключены к электросети параллельно с возможностью обеспечения нагрева газа в пространстве между ними до температуры не ниже 750°С. Цилиндр размещен в стакане из огнеупорного диэлектрика с низкой теплопроводностью, в дне которого выполнено окно с диаметром, равным внутреннему диаметру цилиндра.

В предпочтительном варианте исполнения аппарата нити накала смежных решеток установлены в перекрещивающихся направлениях.

В другом предпочтительном варианте исполнения аппарата каналы в стенке цилиндра под нити накала в каждой решетке выполнены в одной плоскости поперечно оси цилиндра и во взаимоперекрещивающихся направлениях для смежных решеток, причем диаметр просвета каждого канала превышает диаметр нити накала. При этом отверстие канала на наружной поверхности цилиндра через один соединено с отверстием соседнего канала пазом, ширина и глубина которого выполнена не меньше диаметра канала, причем с сохранением толщины оставшейся части внутренней стенки цилиндра между каналами, обеспечивающей возможность надежного удержания ею натянутых нитей накала.

В следующем предпочтительном варианте исполнения аппарата длина цилиндра равна глубине стакана, при этом в полости стакана на участках дна и смежной стенки выполнены два диаметрально размещенных удерживающих выступа, а под них на торцевой и смежной внешней поверхности начала цилиндра выполнены две противоположные выемки с глубиной каждой из них меньше высоты удерживающего выступа в стакане на величину, равную высоте ограничителя, которых выполнено не менее трех на внешней поверхности конца цилиндра.

В другом предпочтительном варианте исполнения аппарата датчик температуры размещен в конце полости цилиндра на внутренней поверхности перфорированной пластинки.

В ином предпочтительном варианте исполнения аппарата перфорированная пластинка выполнена из огнеупорного материала, являющегося катализатором одновременно для оксида углерода, диоксида серы и диоксида азота.

В другом предпочтительном варианте исполнения аппарата переключатель работает на включение вентилятора при температуре газа в конце полости цилиндра выше 750°С и на отключение при снижении температуры до 660°С.

В следующем предпочтительном варианте исполнения аппарата между двумя удерживающими пластинами установлены болты с гайками.

В последнем предпочтительном варианте исполнения аппарата электрическая схема содержит параллельное подключение нитей накала решеток.

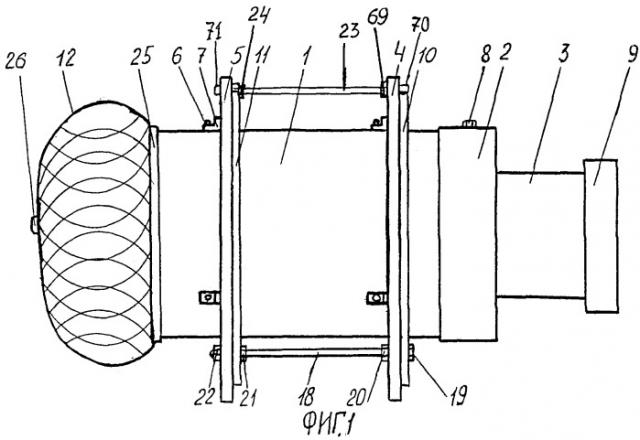

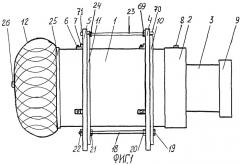

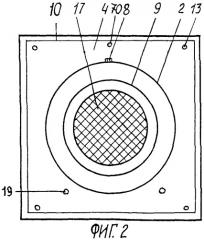

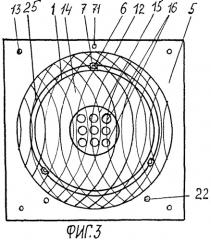

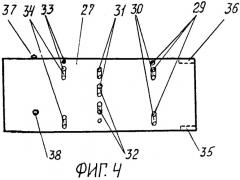

На фиг.1 изображен аппарат в сборе, вид сбоку. На фиг.2 - то же, вид спереди. На фиг.3 - то же, вид сзади. На фиг.4 - деталь устройства - цилиндр, вид сбоку. На фиг.5 - деталь устройства - цилиндр, вид спереди. На фиг.6 - схема разреза цилиндра на уровне ряда вертикальных каналов для первой решетки нитей накала, выполненных в одной поперечной плоскости. На фиг.7 - схема разреза цилиндра на уровне ряда горизонтальных каналов для второй решетки нитей накала, выполненных в одной поперечной плоскости. На фиг.8 - деталь аппарата - стакан, вид сбоку. На фиг.9 - деталь аппарата -стакан, вид сзади. На фиг.10 - деталь аппарата - охлаждающая пластинка, вид сзади. На фиг.11 - фильтр-сито, вид сзади. На фиг.12 - деталь аппарата - корпус кожуха, вид сбоку. На фиг.13 - то же, вид сзади. На фиг.14 - деталь аппарата - крышка корпуса кожуха, вид сбоку. На фиг.15 - то же, вид сзади. На фиг.16 - узел аппарата - крышка корпуса с вентилятором, вид сзади. На фиг.17 - рабочая часть аппарата в вертикальном продольном разрезе без ограждающей решетки. На фиг.18 - ограждающая решетка аппарата. На фиг.19 - электрическая схема аппарата. На фиг.1-19 обозначены: 1 - корпус кожуха; 2 - крышка кожуха; 3 – входной патрубок крышки кожуха; 4 - передняя удерживающая пластина; 5 – задняя удерживающая пластина; 6 - фиксатор кожуха; 7 - уголок пластины под фиксатор кожуха; 8 - фиксатор крышки кожуха; 9 - фильтр-сито; 10 - мягкоэластичная прокладка передней пластины; 11 - мягкоэластичная прокладка задней пластины; 12 - ограждающая решетка; 13 - отверстие в пластине под крепежный элемент; 14 - дно корпуса кожуха; 15 - перфорированная пластинка; 16 - перфорации; 17 – сетка фильтра-сита; 18 - стержень нижнего болта; 19 - головка болта; 20 - контргайка начала болта; 21 - контргайка конца болта; 22 - гайка; 23 – стержень верхнего болта; 24 - контргайка у конца болта; 25 - ободок ограждающей решетки; 26 - ароматизатор; 27 - стенка цилиндра; 28 - входное отверстие цилиндра; 29 - наружные отверстия сквозных вертикальных каналов в стенке цилиндра под вертикальные нити накала первой решетки; 30 - пазы между наружными смежными отверстиями под нити накала вертикальной решетки; 31 - наружные отверстия сквозных горизонтальных каналов в стенке цилиндра под горизонтальные нити накала второй решетки; 32 - пазы между наружными смежными отверстиями под нити накала горизонтальной второй решетки; 33 - наружные отверстия сквозных вертикальных каналов в стенке цилиндра под нити накала последней решетки; 34 - паз между наружными смежными отверстиями под нити накала вертикальной решетки; 35 - нижний паз на внешней поверхности у начала цилиндра под нижний удерживающий выступ (49) в стакане; 36 - верхний паз на внешней поверхности у начала цилиндра под верхний удерживающий выступ (48) в стакане; 37 - верхний ограничительный выступ на наружной поверхности у конца цилиндра; 38 - боковой ограничительный выступ на наружной поверхности у конца цилиндра; 39 - нить накала первой решетки; 40 - вывод нити накала; 41 - второй вывод нити накала; 42 - горизонтальная нить накала второй решетки; 43 - часть нити накала горизонтальной решетки в пазу; 44 - стенка стакана; 45 - дно стакана; 46 - входное отверстие стакана; 47 - выходное отверстие стакана; 48 - верхний удерживающий выступ на участках дна и смежной стенки в полости стакана; 49 - нижний удерживающий выступ трубки на участках дна и смежной стенки в полости стакана; 50 - отверстие в дне корпуса кожуха; 51 - поперечная часть крышки кожуха; 52 - резьба на внешней поверхности начала корпуса кожуха; 53 - резьба на внутренней поверхности крышки кожуха; 54 - паз в корпусе кожуха под фиксатор крышки кожуха; 55 - отверстие в крышке кожуха под ее фиксатор; 56 - скоба в патрубке крышки кожуха для прикрепления электродвигателя вентилятора; 57 - электродвигатель 6 вентилятора; 58 - лопасть винта вентилятора; 59 - прокладка из огнестойкого материала с малой теплопроводностью между дном 14 корпуса и перфорированной пластинкой 15; 60 - прокладка из огнестойкого материала с малой теплопроводностью; 61 - обертка из огнестойкого электроизоляционного материала между стенкой стакана 44 и корпусом кожуха 1; 62 - тепловой датчик; 63 - термостат; 64 - электронная схема управления вентилятором; 65 - переключатель - коммутатор типа “ВКЛ-ВЫКЛ”; 66 - тугоплавкий предохранитель; 67 - нити накала последней решетки; 68 - вилка для включения в электрическую сеть; 69 - контргайка верхнего болта 23; 70 - головка верхнего болта; 71 - гайка верхнего болта.

Конкретный пример выполнения устройства. Размеры монтажных элементов устройства зависят от места его установки. Устройство можно устанавливать в форточке, балконной двери, проеме окна или в специально сформированном для него отверстии в стене или потолке. Цилиндр 27 устройства изготовлен из алюмооксидной керамики, так как этот материал обладает, в первую очередь, свойствами диэлектрика, т.е. способностью к большому сопротивлению при прохождении электрического тока. Такую керамику широко применяют в качестве электроизоляционного материала (Шведков Е.Л., Ковенский И.И., Денисенко Э.Т., Зырин А.В. Словарь-справочник по новой керамике. Киев. “Наукова думка”, 1991, с. 230). Алюмооксидная керамика обладает также высокой механической прочностью и огнеупорностью (то же, с. 17), кроме того, она является катализатором (то же, с. 7). Алюмооксидная керамика обладают устойчивостью в окислительных атмосферах, в оксиде углерода и азоте до температуры 1700°С (Жаропрочность литейных никелевых сплавов и защита их от окисления. Под ред. академика Б.Е. Патона. Киев. “Наукова думка”, 1987, с. 195). Оксид алюминия не теряет свойств диэлектрика с повышением температуры до 1200°С (Смирнов А.А. Справочное пособие по ремонту и регуляторов. М., Энергоатомиздат. 1989, с. 229). Известно, что в керамике крупные поры при высоких температурах приводят к повышению теплопроводности (Глазычева М.В. Новая керамика. М., “Знания” 1977, с 7), и с увеличением пористости керамики снижается электропроводность (Костюков Н.С., Смирнова Т.М., Харитонов Ф.Я. Свойства керамических материалов при высоких температурах. Отд. ВНИИЭМ по научно-технической информации, стандартизации и нормализации в электротехнике. М., 1967, с. 6). Поэтому для цилиндра 27 использована керамика с крупными порами, с высокой теплопроводностью для более равномерного распределения тепла. Стакан 44 в аппарате изготовлен также из алюмооксидной керамики, но в отличие от цилиндра 27, из мелкопористой, так как большое количество мелких пор, особенно сообщающихся между собой, значительно снижает теплопроводность керамики (Глазычева М.В. Новая керамика, М., “Знания” 1977, с 7. Козлов Ю.С., “Материаловедение”, “АГАР”, М., 2000, с. 15), что важно для большей теплоемкости в нашем аппарате и для уменьшения передачи тепла кожуху. В дне 45 стакана выполнено входное отверстие 46 (окно) с диаметром, равным внутреннему диаметру цилиндра 27. Тепловой датчик 62, термостат 63, переключатель 65 в виде системы непрерывного контроля или в виде системы ВКЛ-ВЫКЛ, электродвигатель вентилятора 57, а также предохранитель 66 объединены в электронную схему управления (фиг.19). Корпус кожуха 1 с крышкой 2 снабжен у входа воздуха съемным фильтром-ситом 9, а на выходе - перфорированной пластинкой 15. В, цилиндре 27 размещены нити накала из нихромовой проволоки марки Х20Н80-Н ГОСТ 12766.1-90 диаметром 0,30 мм с поперечным сечением 0,0707 мм 2 с электрическим сопротивлением 1 м проволоки 15,3 Ом/м. Для этой проволоки рекомендуемая максимальная рабочая температура нагревательного элемента, работающего на воздухе, равна 1000°С, а температура ее плавления 1400°С. Нити накала 39 и 42 размещены в полости цилиндра 27 поперечно его оси на равном между собой расстоянии и прикреплены через отверстия 29, 31 и 33 сквозных каналов в стенке цилиндра в виде нескольких решеток, подключенных к электросети параллельно. Направления нитей накала смежных решеток выполнены перекрещивающимися. Каналы в стенке цилиндра 27 под нити накала в каждой решетке выполнены в одной плоскости поперечно оси цилиндра и во взаимоперекрещивающихся направлениях для нитей смежных решеток. Диаметр просвета каждого канала в стенке цилиндра 27 превышает диаметр нити накала. Отверстие канала 29, 31 и 33 на наружной поверхности цилиндра 27 через один соединено с отверстием соседнего канала соответствующим пазом 30, 32 или 34. Ширина и глубина каждого из пазов 30, 32 и 34 выполнены с размерами не меньше диаметра канала в стенке цилиндра. Толщина оставшейся части внутренней стенки цилиндра между каналами под пазом выполнена с возможностью надежного удержания ею натянутых нитей накала. Длина цилиндра 27 равна глубине стакана до внутренней поверхности его дна 45. В полости стакана на участках дна и смежной стенки выполнены два диаметрально размещенных верхнего и нижнего удерживающих выступа 48 и 49. Под них на торцевой и смежной внешней поверхности начала цилиндра 27 выполнены два противоположных паза 35 и 36 с глубиной каждого из них меньше высоты удерживающего выступа 48 и 49 в стакане. На внешней поверхности противоположного от дна конца цилиндра 27 выполнено три ограничительных выступа 37 и 38. Тепловой датчик 62 размещен в конце полости цилиндра 27 на внутренней поверхности перфорированной пластинки 15. В устройстве использован выпускаемый отечественными заводами датчик (термопара ТГ) 62 для измерения температуры газа, рассчитанный для работы при атмосферном давлении и температуре 900°С (Миронов К.А., Шипетин Л.И. Автоматические регуляторы. Гос. Научно-техническое издательство машиностроительной литературы, М., 1961, с. 419). Перфорированная пластинка 15 изготовлена из огнеупорного материала, являющегося катализатором для оксида углерода, диоксида серы и диоксида азота, например из катализатора на основе палладированной окиси алюминия. Тугоплавкий предохранитель гарантирует защиту устройства от возможной перегрузки. Прерыватель тепловой схемы предназначен для отключения электродвигателя, если температура воздуха, выходящего из корпуса, превышает заданный предел. Переключатель 65 подобран с возможностью на включение вентилятора при температуре газа в конце полости цилиндра выше 750°С и на отключение при снижении температуры до 660°С. Две удерживающие пластины 4 и 5 соединены стержнями 18 и 69 болтов с гайками. Расстояние между первой и второй решеткой больше, чем между второй и последующей, а последняя решетка установлена от конца цилиндра на расстоянии, исключающем соприкосновение ее нити накала с тепловым датчиком 62. Отверстие 50 в дне корпуса кожуха 1 выполнено большего размера, чем внутренний диаметр цилиндра 27. Перфорированная пластинка 15, являющаяся также теплообменником, охлаждающим выходящий из корпуса воздух, выполнена с диаметром несколько меньше внутреннего диаметра корпуса кожуха 1. Между перфорированной пластинкой 15 и кожухом 1 размещена прокладка 59 из огнестойкого материала с малой теплопроводностью. Между поперечной частью 51 крышки кожуха 1 и дном стакана 44 размещена теплоизоляционная прокладка 60, внутренний диаметр которой не меньше внутреннего диаметра цилиндра 27. Боковая поверхность стакана 44 с краем перфорированной пластинки 15 обернута огнестойким теплоизоляционным материалом 61. Сетка 17 фильтра-сита 9 выполнена с ячейками, размеры которых обеспечивают задержание крупных частиц пыли и насекомых. Корпус кожуха 1 у дна снабжен оградительной решеткой 12 и размещенным на ней ароматизатором 26. Электронная схема управления работой аппарата содержит термостат 63 или переключатель 65 электродвигателя вентилятора 57 для включения и выключения его двигателя или регулятор изменения скорости двигателя вентилятора в зависимости от температуры блока. Электронная схема управления работает так. Когда на нее поступает сигнал с теплового датчика, указывающего, что температура на блоке достигла заданного максимального уровня, запускается двигатель вентилятора, за счет чего увеличивается скорость воздушного потока через цилиндр. При возросшем уровне воздушного потока, когда температура воздуха в конце цилиндра становится минимально допустимой, электронная схема управления отключает вентилятор. С помощью этой системы можно поддерживать температуру и время нахождения воздуха в цилиндре в пределах заданных значений.

Существенность отличий предлагаемого аппарата для очистки воздуха помещения заключается в следующем. Размещение нитей накала в полости цилиндра в одной плоскости на равном между собой расстоянии обеспечивает равномерный нагрев поступающего воздуха в полость цилиндра. Прикрепление нитей накала к цилиндру через каналы в его стенке в виде решеток, последовательно расположенных поперечно его оси, обеспечивает прогрев газа между решетками в полости цилиндра. Подключение решеток к электросети параллельно повышает мощность каждой из них и обеспечивает возможность нагрева газа в пространстве между ними до температуры не ниже 750°С. Размещение цилиндра в стакане из огнеупорного диэлектрика с низкой теплопроводностью предохраняет нагрев кожуха аппарата, повышая технику противопожарной безопасности. Выполнение в дне стакана окна с диаметром, равным внутреннему диаметру цилиндра, создает возможность беспрепятственного выхода воздуха из полости цилиндра и предупреждает значительный нагрев стакана выходящим из цилиндра горячим воздухом. Установка нитей смежных решеток в перекрещивающихся направлениях повышает равномерность прогрева потоков воздуха в полости цилиндра.

Выполнение расстояния между первой и второй решеткой больше, чем между второй и последующей, способствует предварительному прогреву первой решеткой поступающего в цилиндр холодного воздуха. Размещение последней решетки от конца цилиндра на расстоянии, исключающем соприкосновение ее нити с датчиком температуры, исключает электрическое замыкание и обеспечивает безопасность аппарата. Выполнение каналов в стенке цилиндра под нити накала для каждой решетки в одной плоскости поперечно оси цилиндра, обеспечивает перекрытие решеткой всего просвета цилиндра и прогрева всего входящего воздуха. Выполнение же каналов во взаимоперекрещивающихся направлениях для смежных решеток обеспечивает лучший прогрев воздуха между решетками. Выполнение диаметра просвета каждого канала больше диаметра нити накала предупреждает разрыв цилиндра при расширении металлических нитей накала от нагревания. Соединение отверстия канала на наружной поверхности цилиндра через один с отверстием соседнего канала пазом, ширина и глубина которого выполнена не менее диаметра канала, позволяет протянуть нить через все каналы для одной решетки. Сохранение толщины оставшейся части внутренней стенки цилиндра между каналами, обеспечивающей возможность надежного удержания ею натянутых нитей накала, делает более прочным и надежным нагревательную систему устройства. При этом участки нити становятся погруженными в пазы и не выступают над поверхностью цилиндра, что уменьшает вероятность повреждения их при сборке аппарата и исключает контакт нитей накала над поверхностью цилиндра между собой и стаканом. Выполнение пазов с сохранением должной ширины оставшейся части внутренней стенки цилиндра между каналами предупреждает разрыв участка цилиндра при натяжении нитей накала. Выполнение длины цилиндра, равной глубине стакана, обеспечивает формирование торцевых поверхностей поверхности цилиндра и стакана в одной плоскости, что улучшает с помощью прокладки герметичность пространства между ними. Размещение в полости стакана на участках дна и смежной стенки двух диаметрально размещенных удерживающих выступа, а под них на торцевой и смежной внешней поверхности начала цилиндра выполнение двух противоположных выемок с глубиной каждой из них меньше высоты удерживающего выступа в стакане на величину, равную высоте ограничителя, обеспечивает точную установку начальной части цилиндра в стакане и удержание его от вращения. Выполнение на внешней поверхности цилиндра ограничителей обеспечивает установку его в стакане на равном от него расстоянии с оставлением зазора между ними. Выполнение ограничителей в количестве не менее трех на внешней поверхности конца цилиндра на равном расстоянии от внутренних стенок стакана предупреждает боковые смещения конца цилиндра в полости стакана и обеспечивает должный зазор между цилиндром и стаканом с образованием воздушного пространства между ними. Размещение теплового датчика в конце полости цилиндра легко извлекаемой перфорированной пластинки упрощает установку датчика и позволяет разместить конец его в должном месте, что повышает точность измерения температуры воздуха на выходе из полости цилиндра. Выполнение перфорированной пластинки из огнеупорного материала, являющегося катализатором одновременно для оксида углерода, диоксида серы и диоксида азота, повышает эффективность каталитического очищения воздуха от этих вредных газов. Известно, что в присутствии катализатора на основе палладированной окиси алюминия (Ю.В.Новиков. “Экология окружающей среды и человек”. Уч. Пособие. Изд. Торговый дом ГРАНД М., 1999, с. 72) диоксид серы, оксиды азота и оксид углерода в определенных условиях могут превращаться в безвредные вещества даже при температуре 250-400°С (Большой энциклопедический словарь. Химия. Научное издательство “Большая Российская энциклопедия”. Гл. ред. Кнунянц И.Л. М., 1998, с. 115). Установлено, что термическое обезвреживание оксида углерода более эффективно при пребывании его в высокотемпературной зоне при температуре 660-750°С (Белов С.В. Охрана окружающей среды. Высшая школа, М., 1983, с.133). Например, каталитическая очистка выхлопных газов от оксида углерода в автомобильном нейтрализаторе достигается в интервале температур от 250 до 800°C (Путилов А.В., Копреев А.А., Петрухин Н.В. “Охрана окружающей среды”, Москва, Химия, 1991 г., с.96). Установлено, что при атмосферном давлении никель становится катализатором для оксида углерода при температуре от 125 до 250°С, а железо от 300 до 350°С (Краткая химическая энциклопедия. Гл. ред. И.Л.Кнунянц. Гос. Научное изд. "Советская энциклопедия". Том 1. М., 1961, с. 750). Диоксид серы (SO2) окисляется кислородом до SO3 при температуре 440°С. (Химическая энциклопедия. Главный ред. Зефиров Н.С. Научное издательство "Большая Российская энциклопедия″, М., 1995, с. 658). Диоксид азота (NO2) при повышении температуры до 600°С полностью превращается в NO и O2 (Краткая химическая энциклопедия. Гл. ред. И.Л.Кнунянц. Гос. Научное изд. ″Советская энциклопедия″. Том 1.М., 1961, с. 71).

В заявленном аппарате установка переключателя для работы на включение вентилятора при температуре газа в конце полости цилиндра выше 750°С и на отключение при снижении температуры воздуха в конце полости цилиндра до 660°С поддерживает температуру газа в рабочей полости в пределах заданных параметров, обеспечивает окисление вредных газов. Выполнение отверстия в дне корпуса кожуха с размером, превышающим внутренний диаметр цилиндра, предупреждает прямое воздействие горячего воздуха на дно кожуха, снижая нагрев его и повышая противопожарную безопасность. Выполнение перфорированной пластинки с диаметром несколько меньше внутреннего диаметра корпуса кожуха обеспечивает свободное размещение ее на дне кожуха. Наличие между ними прокладки из огнестойкого материала с малой теплопроводностью предупреждает перегрев кожуха. Размещение между поперечной частью крышки и дном стакана теплоизолирующей прокладки, внутренний диаметр которой не меньше внутреннего диаметра цилиндра, предупреждает охлаждение стенки цилиндра и способствует поддержанию высокой в нем температуры. То, что боковая поверхность стакана с краем охлаждающей пластинки обернута огнестойким теплоизоляционным материалом, повышает сохранение тепла в аппарате и препятствует нагреву корпуса кожуха, повышая технику противопожарной безопасности. Наличие в устройстве двух удерживающих пластин, снабженных крепежными элементами для корпуса кожуха и отверстиями для прикрепления к объекту, позволяет устанавливать аппарат при различных размерах форточек или отверстий в окнах, дверях или иных проемах помещения. Снабжение пластины мягкоэластичной прокладкой повышает герметичность аппарата и предупреждает попадание из атмосферы в помещение загазованного воздуха. Соединение двух удерживающих пластин болтами с гайками позволяет регулировать расстояние между ними и фиксировать пластины относительно друг друга и более надежно устанавливать аппарат. Наличие в электрической схеме параллельного подключения решеток с нитями накала обеспечивает возможность при выходе из строя одной из решеток бесперебойную работу аппарата. Обеспечение условий, при которых поддерживается заданная температура воздуха внутри цилиндра, осуществляется сигналом, поступающим с датчика, который выдает сигнал управления посредством электронной схемы, выход которой управляет потоком воздуха от вентилятора. Снабжение корпуса кожуха у дна оградительной решеткой служит профилактике травматизма и повышению противопожарной безопасности. Наличие размещенного на оградительной решетке ароматизатора улучшает качество воздуха и повышает комфортность помещения.

Использование изобретения возможно для очистки поступающего в помещение воздуха преимущественно от таких особо вредных химических веществ, как оксид углерода, диоксид серы и диоксид азота. Аппарат может быть применен в квартирах, в залах и убежищах со скоплением людей и в производственных помещениях, а также для обеззараживания выводимого воздуха из медицинских учреждений и животноводческих помещений в целях защиты окружающей среды.

1. Аппарат для очистки воздуха помещения, содержащий цилиндр из огнеупорной электроизоляционной керамики с прикрепленными к нему нихромовыми нитями накала с большим удельным сопротивлением, вентилятор с электронной схемой управления, имеющей тепловой датчик, переключатель для включения и выключения двигателя вентилятора или регулятор и предохранитель, а также корпус кожуха с крышкой, снабженной съемным фильтром-ситом, и перфорированную охлаждающую пластинку, отличающийся тем, что нити накала размещены в полости цилиндра в одной плоскости на равном между собой расстоянии и прикреплены к цилиндру через каналы в его стенке в виде решеток, последовательно расположенных поперечно его оси, причем решетки подключены к электросети параллельно с возможностью обеспечения нагрева газа в пространстве между ними до температуры не ниже 750°С, при этом цилиндр размещен в стакане из огнеупорного диэлектрика с низкой теплопроводностью, в дне которого выполнено окно диаметром, равным внутреннему диаметру цилиндра.

2. Аппарат для очистки воздуха помещения по п.1, отличающийся тем, что нити накала смежных решеток установлены в перекрещивающихся направлениях.

3. Аппарат для очистки воздуха помещения по пп.1 и 2, отличающийся тем, что каналы в стенке цилиндра под нити накала в каждой решетке выполнены в одной плоскости поперечно оси цилиндра и во взаимоперекрещивающихся направлениях для смежных решеток, причем диаметр просвета каждого канала превышает диаметр нити накала, при этом отверстие канала на наружной поверхности цилиндра через один соединено с отверстием соседнего канала пазом, ширина и глубина которого выполнены не меньше диаметра канала, причем с сохранением толщины оставшейся части внутренней стенки цилиндра между каналами, обеспечивающей возможность надежного удержания ею натянутых нитей накала.

4. Аппарат для очистки воздуха помещения по пп.1-3, отличающийся тем, что длина цилиндра равна глубине стакана, при этом в полости стакана на участках дна и смежной стенки выполнены два диаметрально размещенных удерживающих выступа, а под них на торцевой и смежной внешней поверхности начала цилиндра выполнены две противоположные выемки с глубиной каждой из них меньше высоты удерживающего выступа в стакане на величину, равную высоте ограничителя, которых выполнено не менее трех на внешней поверхности конца цилиндра.

5. Аппарат для очистки воздуха помещения по пп.1-4, отличающийся тем, что тепловой датчик размещен в конце полости цилиндра на внутренней поверхности перфорированной пластинки.

6. Аппарат для очистки воздуха помещения по пп.1-4, отличающийся тем, что перфорированная пластинка выполнена из огнеупорного материала, являющегося катализатором одновременно для оксида углерода, диоксида серы и диоксида азота.

7. Аппарат для очистки воздуха помещения по пп.1-5, отличающийся тем, что переключатель работает на включение вентилятора при температуре газа в конце полости цилиндра выше 750°С и на отключение при снижении температуры до 660°С.

8. Аппарат для очистки воздуха помещения по пп.1-4, отличающийся тем, что между двумя удерживающими пластинами установлены болты с гайками.

9. Аппарат для очистки воздуха помещения по пп.1-4, отличающийся тем, что электрическая схема содержит параллельное подключение нитей накала решеток.