Способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением. Способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений включает поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, прижим ее к неподвижной части штампа, двустороннюю последовательно осуществляемую предварительную и окончательную гибку заготовки. При этом в процессе предварительной гибки производят гибку концевых и дуговых участков заготовки с образованием предварительного контура детали, а в процессе окончательной гибки осуществляют гибку промежуточных участков с образованием полного контура детали. Двустороннюю предварительную и окончательную гибку производят в одной рабочей позиции штампа, образованной ручьями, выполненными по контуру на совместно работающих подвижной и неподвижной оправках-шаблонах и гибочных рабочих органах. Предварительную гибку с образованием предварительного контура детали производят в ручьях подвижной и неподвижной оправок-шаблонов в их сомкнутом положении, а окончательную гибку с образованием полного контура детали - в ручье неподвижной оправки-шаблона после того, как подвижная оправка-шаблон отведена с рабочей позиции в исходное положение. Достигается повышение качества получаемых изделий и производительности при снижении энергозатрат и затрат на изготовление и эксплуатацию способа. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и предназначено для использования при производстве деталей из прутка типа клемм рельсового скрепления, соединительных П-образных скоб, петель и им подобных деталей.

Известен способ гибки прутков (см. патент РФ №2157291, МПК 21 D 53/36, 7/06, 35/00), в соответствии с которым вначале производят предварительную, а затем окончательную гибку детали. При этом предварительную гибку производят в подготовительной позиции штампа. После чего изогнутую заготовку переносят в позицию для окончательной гибки. Обе операции гибки производят в одном двухпозиционном штампе. Штамп устанавливают на кривошипном прессе. Предварительную гибку детали производят при прямом ходе ползуна пресса. Перенос во вторую окончательную позицию гибки производят во время обратного (холостого) хода ползуна пресса.

При предварительной гибке осуществляют гибку концевых участков (переход I) и переходных участков в виде дуг (переход II), связывающих концевые участки с боковыми сторонами общего П-образного контура детали. Концевые участки при гибке одновременно отгибают вверх на величину угла α по отношению к общей плоскости контура детали.

При окончательной гибке (переход III) отгибают боковые стороны, связывающие промежуточные дуги со средней неизгибаемой стороной заготовки, используемой для фиксирования (зажима) при гибке контура.

Перечисленные признаки совпадают с существенными признаками заявляемого изобретения.

Способ согласно указанного патента является наиболее близким по совокупности признаков. Он принимается в качестве прототипа.

Известный согласно указанному патенту способ имеет следующие недостатки:

1. Способ основан на воздействии (контакте) гибочных рабочих органов штампа в процессе гибки на всю отгибаемую длину заготовки, что сопряжено как с повышенным износом, так и нагревом деталей штампа.

2. Штамп для гибки с нагревом деталей из прутка в двух рабочих позициях: предварительной и окончательной гибки с переносом изогнутой заготовки из первой во вторую позицию, представляет сложную как для изготовления, так и наладки конструкцию, протяженную по высоте.

3. При таком исполнении штампа затруднено охлаждение наиболее нагруженных его элементов, поскольку обрабатываемая заготовка поступает в штамп в нагретом до 850-1150°С состоянии. Увеличение зазоров сопрягаемых деталей в этом случае снижает точность гибки.

4. При таком исполнении штампа затруднено эффективное нанесение технологической смазки на трущиеся поверхности деталей штампа, что снижает качество получаемых изделий, повышает износ элементов штампа.

5. Не исключено попадание на трущиеся поверхности штампа окалины с обрабатываемых поверхностей нагретой заготовки, что может приводить к задирам деталей штампа.

6. При переносе с предварительной позиции гибки полученного предварительно контура заготовки в позицию окончательной гибки затруднено совмещение контура заготовки с контуром штампа, что снижает точность гибки и предопределяет необходимость введения операции калибровки, заготовки при окончательной гибке.

7. Двухпозиционное исполнение штампа и осуществление переноса заготовки из предварительной позиции в окончательную во время обратного (холостого) хода ползуна кривошипного пресса определяют большую величину хода (до 450 мм) ползуна кривошипного пресса. При этом высота получаемой детали не превышает 65 мм. Кривошипный пресс в этом случае оказывается с необоснованно завышенными энергетикой, габаритами и массой подвижных частей.

Цель предлагаемого изобретения - устранение перечисленных недостатков известного способа: повышение качества получаемых изделий и производительности при снижении энергозатрат и затрат на изготовление и эксплуатацию способа.

Перечисленные недостатки известного способа устраняются следующим образом:

1. Рабочие позиции гибочного штампа предварительной и окончательной гибки совмещены в одну рабочую позицию. Предварительно изогнутая заготовка остается на месте в одной общей рабочей позиции. Для этого та часть штампа, которая обеспечивает гибку концевых участков (переходы I, II), отводится с рабочей позиции в исходное положение. При этом открывается возможность для осуществления окончательной гибки (переход III).

2. Гибка прутковой заготовки, предварительная и окончательная, с образованием предварительного и окончательного контуров заготовки и готового изделия производится в разъемном ручье. Разъемный ручей образован проточкой совмещенных подвижной и неподвижной оправок-шаблонов, выполненной по их внешнему контуру в одной плоскости с ручьями в виде проточек на гибочных цилиндрических роликах, прижимаемых к оправкам-шаблонам и катящихся по заготовке в процессе ее гибки на всей длине участка гибки.

3. Гибочный штамп содержит три совместно работающих элемента: подвижную оправку-шаблон, имеющую свой привод, неподвижную оправку-шаблон, жестко связанную со станиной, набор гибочных роликов для одновременной двусторонней гибки участков заготовки при образовании контура детали. При этом каждый ролик имеет свой привод. Работа приводов согласована по циклу изготовления детали.

4. Гибочный штамп отличается тем, что ручьи, образующие рабочую гибочную позицию, при смыкании подвижной и неподвижной оправок-шаблонов, а также гибочных рабочих органов имеют в сечении форму, соответствующую сечению прутка заготовки.

При переходе на гибку изделий, имеющих сечение иной формы, достаточно сменить оправки-шаблоны и гибочные ролики.

5. Гибочный штамп отличается тем, что при предварительной гибке концевых участков контура заготовки используют ролики, установленные с возможностью перемещения к общей плоскости контура заготовки под углом α соответственно ручью, выполненному на подвижной оправке-шаблоне.

6. Таким образом, штамп согласно предлагаемому изобретению имеет открытую конструкцию и доступен:

- для наладки и обслуживания по переходам гибки;

- подвода охлаждающей среды (технической воды) к термически нагруженным элементам;

- подвода технологической смазки к трущимся поверхностям.

Штамп прост в изготовлении. Все подвижные элементы штампа могут быть оснащены своим приводом, что исключает его использование совместно с кривошипным прессом. Последнее приводит к удешевлению использования предлагаемого способа гибки деталей.

Сущность изготовления поясняется чертежами, на которых изображено:

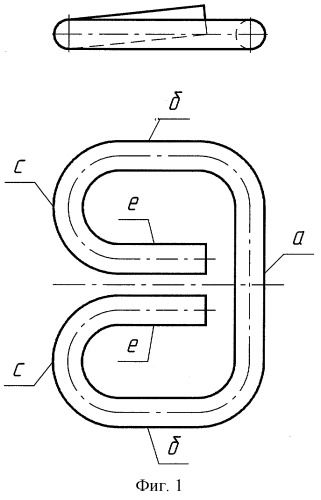

На фиг.1 - чертеж клеммы рельсового сцепления в качестве примера изготовления: а - участок зажима заготовки, б - боковые участки, с - дуговые участки, е - концевые (отогнутые) участки.

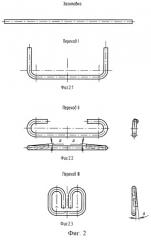

На фиг.2 - технологические переходы изготовления клемм по фиг.1:

- фиг.2.1 - заготовка после гибки концевых участков;

- фиг.2.2 - заготовка после гибки дуговых участков;

- фиг.2.3 - заготовка - деталь после окончательной гибки.

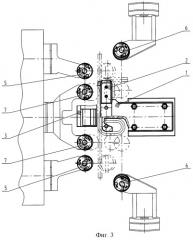

На фиг.3 - общий вид (план) штампа для реализации способа:

1 - неподвижная оправка-шаблон, 2 - подвижная оправка-шаблон, 3 - прижим заготовки, 5 - ролики прямой гибки концевых участков, 6 - ролики боковой гибки дуговых участков, 7 - ролики прямой гибки (окончательной).

Способ изготовления детали типа клемм рельсовых сцеплений из прутка круглого сечения, имеющий П-образную среднюю часть “а”, концевые участки “е”, направленные к средней части “а” под углом α в вертикальной плоскости, а также промежуточные дуговые участки “с” (фиг.1), осуществляется в штампе путем подачи на ось загрузки штучных нагретых до заданной температуры заготовок. Далее осуществляется перенос заготовки выступами подвижной оправки-шаблона 2 на рабочую позицию гибки. При этом торцы на нижней части подвижной оправки-шаблона 2 сталкивают находящуюся в рабочей позиции на неподвижной оправке-шаблоне 1 готовую деталь. Введенная в рабочую позицию очередная заготовка, прижимом 3 прижимается к ручью, выполненному в неподвижной оправке-шаблоне 1 и удерживается в таком положении в течение всего времени изготовления контура детали при предварительной и окончательной гибке заготовки.

Гибочные рабочие органы - ролики в это время находятся в следующем положении (см. фиг.3): ролики 7 прямой гибки боковых средних сторон “б” подведены и прижаты к заготовке, помогая прижиму 3 удерживать ее в процессе подготовительной гибки. Остальные ролики находятся в исходном (не рабочем) положении.

Предварительная гибка

Включаются приводы роликов 5, осуществляющих прямую гибку концевых участков “е+с”, т.е. осуществляющих переход - I. Далее включаются ролики 6 боковой гибки дуговых участков “с” заготовки. Ролики движутся под некоторым углом α к общей плоскости заготовки. По окончании гибки боковых участков “е+с” включается привод подвижной оправки-шаблона 2 и она отводится в исходное положение. Отводятся в исходное положение ролики 5, 6. Предварительная гибка завершена.

Окончательная гибка

Включаются ролики 7 прямой гибки средних боковых сторон “б” и после завершения их гибки ролики 7 отводятся в исходное положение. Отводятся в исходное положение прижим 3 заготовки к неподвижной оправке-шаблону. Окончательная гибка завершена. Цикл исполнения способа гибки клеммы рельсовых креплений закончен.

1. Способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений, включающий поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, прижим ее к неподвижной части штампа, двустороннюю последовательно осуществляемую предварительную и окончательную гибку заготовки, при этом в процессе предварительной гибки производят гибку концевых и дуговых участков заготовки с образованием предварительного контура детали, а в процессе окончательной гибки осуществляют гибку промежуточных участков с образованием полного контура детали, отличающийся тем, что двустороннюю предварительную и окончательную гибку производят в одной рабочей позиции штампа, образованной ручьями, выполненными по контуру на совместно работающих подвижной и неподвижной оправках-шаблонах и гибочных рабочих органах, при этом предварительную гибку с образованием предварительного контура детали производят в ручьях подвижной и неподвижной оправок-шаблонов в их сомкнутом положении, а окончательную гибку с образованием полного контура детали - в ручье неподвижной оправки-шаблона после того, как подвижная оправка-шаблон отведена с рабочей позиции в исходное положение.

2. Способ по п.1, отличающийся тем, что ручьи, образующие рабочую гибочную позицию при смыкании подвижной и неподвижной оправок-шаблонов, а также гибочных рабочих органов имеют в сечении форму, соответствующую сечению прутка заготовки.

3. Способ по п.1 или 2, отличающийся тем, что при гибке в качестве гибочных рабочих органов используют вращающиеся вокруг собственной оси цилиндрические ролики, ручьи на которых выставлены соответственно ручьям на оправках-шаблонах, при этом ход роликов определяют длиной стороны контура, получаемой воздействием данного ролика.

4. Способ по любому из пп.1-3, отличающийся тем, что при предварительной гибке концевых участков контура заготовки используют ролики, выполненные с возможностью перемещения к общей плоскости контура заготовки под углом α соответственно ручью, выполненному на подвижной оправке-шаблоне.