Способ изготовления стаканов с двумя фланцами

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и подобных им изделий. После подготовки исходной заготовки формируют промежуточный полуфабрикат в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки. При этом фланец на стенке образуют приложением осевого усилия к ее торцу путем увеличения толщины стенки при ее постоянных диаметральных размерах с внутренней стороны. Затем производят окончательное формирование стакана, при котором стенку изнутри раздают до конечных диаметральных размеров ее фланца и производят деформирование кольцевого выступа на дне чаши в другой фланец. При этом последний ограничивают в периферийной зоне его внешнего торца конической поверхностью вращения с вершиной на оси стакана. Величину угла конусности этой поверхности выбирают из приведенного диапазона. Затем производят термообработку полученных стаканов. В результате обеспечивается улучшение прочностных характеристик колес в условиях циклического нагружения при эксплуатации. 2 ил.

Реферат

Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и им подобных изделий.

Известен способ изготовления изделий типа колес, включающий подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши, образование кольцевого выступа и отростка на дне чаши, формовку на чаше реборды и дисковой части с рельефом, формирование обода и другой реборды из кольцевого выступа, а также термическую и механическую обработки (Патент РФ №2063838, кл. В 21 К 1/28, публ. 1996 г.).

Недостатком этого способа является сложность штамповой оснастки, а также низкая производительность из-за необходимости выполнения большого числа технологических переходов обработки давлением.

Известен способ изготовления стаканов с двумя фланцами, например автомобильных колес, включающий подготовку исходной заготовки, формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченный с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на стенке, окончательное формирование заготовки, включающее деформирование кольцевого выступа на дне чаши в другой фланец, термообработку и механическую обработку (Патент РФ №2135320, кл. В 21 К 1/28, публ. 1999 г. - прототип).

Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за недостаточно рациональной структуры волокон при деформировании, что ухудшает прочностные характеристики в условиях циклического нагружения при эксплуатации.

Предлагаемый способ изготовления стаканов с двумя фланцами, например автомобильных колес, включает подготовку исходной заготовки и формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки. Затем окончательно формируют заготовку деформированием кольцевого выступа на дне чаши во второй фланец. Кольцевой выступ изнутри выполняют конусным.

При формировании промежуточного полуфабриката фланец на стенке образовывают, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны. При окончательном формировании заготовки стенку изнутри раздают до конечных диаметральных размеров ее фланца, а при деформировании упомянутого кольцевого выступа в другой фланец ограничивают последний в периферийной зоне его внешнего торца конической поверхностью вращения с вершиной на оси полуфабриката. После чего ведут термообработку и механическую обработку.

Предлагаемый способ отличается от прототипа тем, что при формировании промежуточного полуфабриката фланец на стенке образовывают, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны, а при окончательном формировании заготовки стенку изнутри раздают до конечных диаметральных размеров ее фланца, а при деформировании упомянутого кольцевого выступа в другой фланец ограничивают последний в периферийной зоне его внешнего торца конической поверхностью вращения с вершиной на оси полуфабриката, при этом величина угла конусности α этой поверхности определена зависимостью 75°≤α≤88°30’.

Технический результат предлагаемого изобретения - повышение качества готовых изделий благодаря рационализации структуры волокон при деформировании и соответственно улучшение прочностных характеристик в условиях циклического нагружения при эксплуатации.

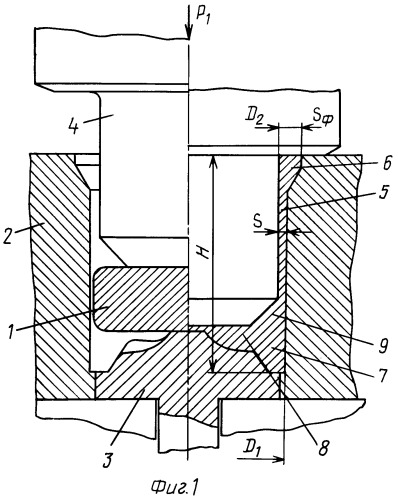

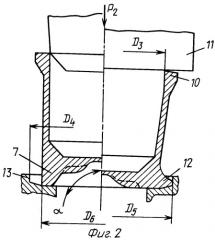

Предлагаемое изобретение поясняется чертежом, где показаны:

на фиг.1 - формирование промежуточного полуфабриката;

на фиг.2 - окончательное формообразование стакана.

ПРИМЕР.

Изготавливалось спортивное колесо размерами 13"×19" из сплава системы магний - литий. Исходная заготовка 1 (фиг.1) размерами ⊘500 мм × 110 мм массой 40 кг нагревалась и укладывалась в полость штампа 2 с фасонным выталкивателем 3 и пунсоном 4. Прикладывали деформирующее усилие Р1 и обратным выдавливанием образовывали полуфабрикат в виде чаши высотой Н=400 мм, наружным диаметром D1=505 мм и толщиной стенки S=10 мм. Одновременно, так как осевое усилие воздействовало на открытый торец чаши, формируется фланец 6 путем увеличения толщины стенки 5 у торца до S=25 мм, сохраняя внутренний диаметр D2 постоянным. При этом на внешней поверхности донной части образовывали кольцевой выступ 7 с внутренней конусной поверхностью вращения. Зону перехода от дна 8 к стенке 5 выполнили утолщенной. Утолщение 9 изнутри ограничено конусной поверхностью вращения. При окончательном формировании готового стакана, прикладывая осевое усилие P2, стенку 5 изнутри раздавали в зоне торца с получением конечных диаметральных размеров фланца - задней реборды 10 колеса диаметром D3=526 мм. При соприкосновении торцом утолщенной части и конусной частью пуансона 11 соответственно с ребордой 10 и утолщением 9 продолжили окончательное формообразование. Стакан перемещали вдоль оси, деформируя кольцевой выступ 7. При этом металл смещается в радиальном направлении, образуя второй фланец - переднюю реборду 12, диаметр которой D5=528 мм ограничивается кольцевым упором 13. Формообразование передней реборды в периферийной зоне ее внешнего торца выполняют с образованием конической поверхности 14 с вершиной на оси стакана и углом конусности α=86°, начинающейся на плоскости 15 внешнего торца с диаметром D6=505 мм. После чего вели термообработку и механическую обработку.

Таким образом, предлагаемый способ позволяет повысить качество готовых изделий, преимущественно автомобильных колес спортивных автомобилей, благодаря рационализации структуры волокон при деформировании и предотвращении растрескивания при формировании реборд.

Способ изготовления стаканов с двумя фланцами, например автомобильных колес, включающий подготовку исходной заготовки, формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки, окончательное формирование стакана, включающее деформирование кольцевого выступа на дне чаши в другой фланец, термообработку, отличающийся тем, что при формировании промежуточного полуфабриката фланец на стенке образуют, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны, при окончательном формировании стакана стенку изнутри раздают до конечных диаметральных размеров ее фланца, а при деформировании упомянутого кольцевого выступа в другой фланец ограничивают последний в периферийной зоне его внешнего торца конической поверхностью вращения с вершиной на оси стакана, при этом величину угла конусности α этой поверхности определяют из диапазона 75°≤α≤88°30’.