Устройство для контактно-тепловой сварки термопластов

Иллюстрации

Показать всеИзобретение относится к химической, пищевой отраслям промышленности, в частности к устройствам для создания герметичной упаковки для сыпучих или желеобразных взрывоопасных веществ, преимущественно аммонитов, табачной, мучной и сахарной пыли, а также других веществ, склонных к возгоранию в пылеобразном состоянии. Устройство содержит корпус, выполненный с продольным пазом и канавками, и нагревательный элемент, установленный в корпусе. Нагревательный элемент снабжен отражающим экраном, расположенным со стороны, противоположной рабочей поверхности корпуса. Устройство дополнительно содержит уплотнительные элементы и приспособления для поджатия и фиксации их. Нагревательный элемент снабжен теплоизолятором, расположенным в корпусе со стороны, противоположной его рабочей поверхности, и контактирующим с отражающим экраном. Наружные поверхности корпуса и приспособлений для поджатия и фиксации выполнены с поперечными канавками. Изобретение обеспечивает взрывобезопасность и ремонтноспособность устройства, удовлетворяющего требованиям техники безопасности при упаковке взрывоопасных веществ. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к химической, пищевой отраслям промышленности, в частности к устройствам для создания герметичной упаковки для сыпучих или желеобразных взрывоопасных веществ, преимущественно аммонитов, табачной, мучной и сахарной пыли, а также других веществ, склонных к возгоранию в пылеобразном состоянии.

Известно устройство для контактно-тепловой сварки термопластов, выбранное в качестве прототипа (см. патент РФ №2047496, кл. В 29 С 65/18, дата подачи заявки 07.07.1993 г., патентообладатель: Милошенко В.Е.).

Устройство для контактно-тепловой сварки термопластов содержит сварочную губку (корпус), закрепленную на кронштейне, выполненную с продольным пазом, в котором установлен нагревательный элемент. Причем нагревательный элемент установлен с зазором относительно кронштейна и снабжен отражающим экраном, расположенным со стороны, противоположной рабочей поверхности сварочной губки (корпуса), при этом отражающий экран подпружинен относительно кронштейна, а боковые поверхности сварочной губки (корпуса) выполнены с продольными канавками, расположенными выше нагревательного элемента.

Недостатком известного технического решения является невозможность применения его во взрывоопасных производствах, так как в соответствие с требованиями безопасности любые потребители электроэнергии мощностью более 60 мВт должны быть заключены в герметичные камеры. Вследствие этого в известном устройстве не гарантируется непопадание взрывоопасной пыли на поверхность ТЭНа, то есть не обеспечивается взрывозащита инструмента.

Задачей настоящего изобретения является создание взрывобезопасного и ремонтноспособного устройства, удовлетворяющего всем требованиям техники безопасности при упаковке взрывоопасных веществ.

Для решения указанной задачи в устройство для контактно-тепловой сварки термопластов, содержащем корпус, выполненный с продольным пазом и канавками, и нагревательный элемент, установленный в корпусе и снабженный отражающим экраном, расположенным со стороны противоположной рабочей поверхности корпуса, согласно изобретению устройство дополнительно содержит уплотнительные элементы и приспособления для их поджатия и фиксации, а нагревательный элемент снабжен теплоизолятором, расположенным в корпусе со стороны, противоположной рабочей его поверхности, и контактирующим с отражающим экраном, при этом наружные поверхности корпуса и приспособлений для поджатия и фиксации выполнены с поперечными канавками.

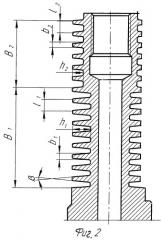

Задача также решается за счет того, что канавки образованы кольцевыми трапециевидными ребрами с углом наклона ребер β=4-7° в поперечном сечении.

При этом ребра корпуса на участке B1 выполнены с соотношением b1:h1=1:2,5-1:3,5 и с соотношением шага l1:h1=1:0,4-1:0,6, а на участке В2 выполнены с соотношением b2:h2=1:1,8-1:2,2 и с соотношением шага l2:h2=1:0,9-1:1,1.

Согласно изобретению ребра наружных поверхностей приспособлений для поджатия и фиксации на участке В выполнены с соотношением b:h=1:1,5-1:2,5.

Кроме того, рабочая поверхность корпуса снабжена рабочей кромкой Е, имеющей контактную ширину Ж.

Как видно из вышеизложенного, наличие уплотнительных элементов и приспособлений для их поджатия и фиксации обеспечивает герметичность, то есть взрывозащиту нагревательного элемента.

Для решения указанной задачи корпус выполнен таким образом, что позволяет не только обеспечить предельно неравномерные тепловые потоки в его поперечном направлении при максимальной температуре на рабочей кромке, но и более равномерные температурные поля вдоль рабочей кромки.

При этом толщина слоя теплоизолятора выбирается такой, что его термическое сопротивление приблизительно на порядок выше аналогичного параметра для части корпуса со стороны рабочей кромки Е.

Выполнение ребер определенной конфигурации на наружных поверхностях корпуса и приспособлений для поджатия и фиксации обеспечивает:

- возможность полного предотвращения передачи тепла с концов корпуса в осевом направлении к кабельному вводу;

- температурное состояние изоляции кабеля в течение всего срока его службы.

Экспериментально установлено, что для обеспечения условий теплопередачи свободной конвекцией и температурных перепадов между поверхностями ребер и окружающей средой наибольший эффект достигается, когда конфигурация ребер на участке B1 выбрана так, что на первых семи-десяти наиболее нагретых ребрах соотношение их ширины b1 в основании к высоте h1 выдерживается в соотношении 1:2,5-1:3,5 с соотношением шага l1:h1=1:0,4-1:0,6, а на участке В2 отношение ширины ребер в основании b2 к их высоте h2 должно составлять 1:1,8-1:2,2 с соотношением шага l2:h2=1:0,9-1:1,1. При этом ребра имеют в поперечном сечении трапециевидную форму с углом наклона ребер β=4-7°.

Выполнение трапециевидных ребер на наружных поверхностях приспособлений для поджатия и фиксации на участке В с соотношением b:h=1:1,5-1:2,5 обеспечивает воздушное охлаждение кабеля практически до температуры окружающей среды.

Необходимая ширина шва сварки обеспечивается посредством подрезки рабочей кромки Е на ее контактную ширину Ж, размер которой выбирается в зависимости от требуемой ширины сварного шва. В случае появления износа по размеру Ж корпус может быть подрезан по размеру И с последующим восстановлением работоспособности устройства (см. фиг.3).

Кроме того, в случае выхода из строя нагревательного элемента устройство легко разбирается, нагревательный элемент может быть заменен с последующей проверкой предельно допустимого напряжения питания.

Заявляемое техническое решение имеет отличие от прототипа (см. патент РФ №2047496, кл. В 29 С 65/18, дата подачи заявки 07.07.1993 г., патентообладатель: Милошенко В.Е.), следовательно, соответствует критерию "новизна", не следует явным образом из изученного уровня техники, то есть имеет изобретательский уровень.

Заявляемое техническое решение может быть использовано в промышленности, следовательно, оно является промышленно применимым.

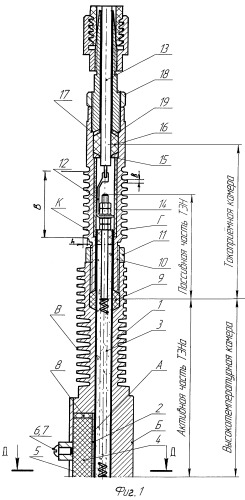

Сущность предлагаемого технического решения поясняется чертежами, где

- на фиг.1 изображен продольный разрез устройства для контактно-тепловой сварки термопластов до поперечной его оси симметрии;

- на фиг.2 изображен продольный разрез оребренного конца корпуса;

- на фиг.3 изображено поперечное сечение Д-Д корпуса по его рабочей части.

Пример конкретного выполнения

Устройство для контактно-тепловой сварки термопластов содержит корпус 1, имеющий внутреннюю полость А, разделенную отражающим экраном 2 на две части. В одной из них, имеющей цилиндрическую форму, расположен нагревательный элемент 3, например трубчатый электрический нагреватель. Вторая часть полости А снабжена жидким теплоизолятором 4. После того как теплоизолятор 4 высохнет, полость А герметично закрывается крышкой 5, на которой находится бонка 6 с пробкой 7, которые необходимы для последующей проверки герметичности полости А. Для компенсации осевых температурных деформаций теплоизолятора 4 при эксплуатации устройства по торцам установлены огнеупорные и податливые прокладки 8.

Внутренние полости устройства соответствующими уплотнениями разделены на три части:

- высокотемпературную камеру, в которой находится активная часть нагревательного элемента 3;

- две токоприемные камеры, в которых находятся пассивные части нагревательного элемента 3 с резьбовыми соединениями и кабели.

Высокотемпературная камера устройства ограничивается цилиндрической внутренней частью корпуса 1, перегородкой 2 и уплотнительными элементами 9, которые формируются при сборке устройства последовательными поджатиями приспособлениями для поджатия и фиксации 10, например штуцерами, до получения герметичного сопряжения между корпусом 1 и нагревательным элементом 3. Этот процесс может быть проконтролирован через бонку 6 любым известным способом (см. фиг.1).

Оребренный участок корпуса 1 состоит из двух участков: B1 и В2. Конфигурация ребер на участке В1 выбрана так, что на первых семи-десяти наиболее нагретых ребрах соотношение их ширины b1 в основании к высоте h1 выдерживается в соотношении 1:2,5-1:3,5 с соотношением шага l1:h1=1:0,4-1:0,6, а на участке В2 отношение ширины ребер в основании b2 к их высоте h2 должно составлять 1:1,8-1:2,2 с соотношением шага l2:h2=1:0,9-1:1,1. При этом ребра имеют в поперечном сечении трапециевидную форму с углом наклона ребер β=4-7° (см. фиг.2).

Токоприемная камера устройства образуется уплотнительными элементами 9, например асбестовыми уплотнительными кольцами. В токоприемной камере концентрично и герметично относительно корпуса 1 крепятся пассивные части 1 нагревательного элемента 3. Поджатие и фиксация уплотнительных колец 9 осуществляются штуцерами 10 и контргайками 11. Во внутренних полостях штуцеров 10 одновременно размещены токопроводящие шины 12 от кабелей 13 и изолирующие втулки 14, предотвращающие случайное замыкание шин 12 на корпус 1. Наружные поверхности штуцеров 10 снабжены дополнительным оребрением Г на участке В с соотношением b:h=1:1,5-1:2,5. Внутренние полости штуцеров 10 имеют ступенчатую конфигурацию, на выступах которых фиксируются конические шайбы 15. На конические шайбы 15 опираются резиновые уплотнительные кольца 16, через внутренние отверстия в которых проходят питающие кабели 13. Герметичное уплотнение резиновых уплотнительных колец 16 обеспечивается комплектом соответствующих штуцеров 17, контргаек 18 и конических шайб 19 (см. фиг.1).

Необходимая ширина шва сварки обеспечивается посредством подрезки рабочей кромки Е, на ее контактную ширину Ж, размер которой выбирается в зависимости от требуемой ширины сварного шва. В случае появления износа по размеру Ж корпус 1 может быть подрезан по размеру И с последующим восстановлением работоспособности устройства (см. фиг.3).

Для обеспечения предельно допустимой температуры устройств для контактно-тепловой сварки термопластов (не более 135°С, например при упаковке аммонитов 6ЖВ) производится подбор предельно допустимого рабочего напряжения, подаваемого на нагревательный элемент 3. Вследствие чего пара устройств устанавливаются на сварочный автомат. На рабочие поверхности корпуса 1 одевается фторопластовая пленка, под которую вставляется термопара. Производится экспериментальная сварка днищ пустых полиэтиленовых пакетов из рукава. Напряжение питания подбирается таким, чтобы обеспечить температуру со стороны рабочих кромок Е не выше 133 +2°С, то есть производится подбор устройств в парные комплекты. В последующем экспериментально производится определение минимально допустимого времени выдержки шва пакета между рабочими кромками Е для получения необходимого качества шва.

Таким образом, предлагаемое техническое решение позволяет получить взрывобезопасное и ремонтноспособное устройство, удовлетворяющее всем требованиям техники безопасности при упаковке взрывоопасных веществ.

При этом в случае выхода из строя нагревательного элемента устройство легко разбирается, нагревательный элемент может быть заменен с последующей проверкой предельно допустимого напряжения питания.

1. Устройство для контактно-тепловой сварки термопластов, содержащее корпус, выполненный с продольным пазом и канавками, и нагревательный элемент, установленный в корпусе и снабженный отражающим экраном, расположенным со стороны, противоположной рабочей поверхности корпуса, отличающееся тем, что устройство дополнительно содержит уплотнительные элементы и приспособления для поджатия и фиксации их, а нагревательный элемент снабжен теплоизолятором, расположенным в корпусе со стороны, противоположной его рабочей поверхности, и контактирующим с отражающим экраном, при этом наружные поверхности корпуса и приспособлений для поджатия и фиксации выполнены с поперечными канавками.

2. Устройство для контактно-тепловой сварки термопластов по п.1, отличающееся тем, что канавки образованы кольцевыми трапециевидными ребрами с углом наклона ребер β=4-7° в поперечном сечении.

3. Устройство для контактно-тепловой сварки термопластов по п.1, отличающееся тем, что ребра корпуса на участке B1 выполнены с соотношением ширины в основании и высоты b1:h1=1:2,5-1:3,5 и с соотношением шага и высоты l1:h1=1:0,4-1:0,6.

4. Устройство для контактно-тепловой сварки термопластов по п.1, отличающееся тем, что ребра корпуса на участке B2 выполнены с соотношением ширины в основании и высоты b2:h2=1:1,8-1:2,2 и с соотношением шага и высоты l2:h2=1:0,9-1:1,1.

5. Устройство для контактно-тепловой сварки термопластов по п.1, отличающееся тем, что ребра наружных поверхностей приспособлений для поджатия и фиксации на участке В выполнены с соотношением ширины в основании и высоты b:h=1:1,5-1:2,5.

6. Устройство для контактно-тепловой сварки термопластов по п.1, отличающееся тем, что рабочая поверхность Е корпуса снабжена рабочей кромкой, имеющей контактную ширину Ж.