Способ производства запечатанных упаковок, содержащих льющиеся пищевые продукты, из трубы упаковочного материала и упаковочное устройство для реализации такого способа

Иллюстрации

Показать всеИзобретение относится к способу и устройству для асептической упаковки продуктов длительного хранения, таких как молоко, сок, вино и т.п. Способ производства запечатанных упаковок (2), содержащих льющиеся пищевые продукты, из трубы (3) термосвариваемого листового упаковочного материала, подаваемой по вертикальной линии (А) и непрерывно заполняемой пищевым продуктом, включает следующие стадии: зажим под давлением отстоящих на равном расстоянии поперечных сечений трубы (3) посредством двух пар зажимов (8, 9), действующих циклически и последовательно на трубу (3); резание трубы (3) в каждом поперечном сечении по соответствующей разделительной линии (L); и затем термосваривание упаковочного материала указанной трубы (3) путем наведения через продукт и на противоположных сторонах от указанной разделительной линии токов электрических потерь, проходящих по линиям, по существу симметричным относительно разделительной линии (L). Устройство для осуществления этого способа содержит управляющее устройство для управления зажимами, запечатывающим устройством и режущим устройством для осуществления всех вышеперечисленных стадий способа в указанном порядке. 3 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к способу производства запечатанных упаковок, содержащих льющиеся пищевые продукты, из трубы упаковочного материала и упаковочному устройству для реализации такого способа.

Многие льющиеся пищевые продукты, такие как фруктовый сок, пастеризованное или UHT (обработанное при сверхвысокой температуре) молоко, вино, томатный соус и т.п., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочный контейнер в виде параллелепипеда для жидких или льющихся пищевых продуктов, известный под названием "Тетра Брик Асептик" (зарегистрированная торговая марка), который образуется путем сгибания и герметизации свернутой полосы упаковочного материала. Свернутый упаковочный материал содержит слой волокнистого материала, например бумаги, покрытой с двух сторон термосвариваемой пластмассой, например полиэтиленом.

Для асептической упаковки продуктов длительного хранения, таких как молоко UHT, упаковочный материал содержит слой изоляционного материала, например листового алюминия, который накладывается поверх слоя термосвариваемой пластмассы и в свою очередь покрыт другим слоем термосвариваемой пластмассы, образующим внутреннюю поверхность пакета, которая в действительности контактирует с пищевым продуктом.

Как известно, упаковки вышеуказанного типа производятся на полностью автоматизированных упаковочных машинах, на которых изготовляется непрерывная труба упаковочного материала, поставляемого в форме полосы. Полоса упаковочного материала стерилизуется на упаковочной машине, например, путем нанесения химического стерилизующего вещества, такого как раствор перекиси водорода; после стерилизации стерилизующее вещество удаляется с поверхностей упаковочного материала, например, путем испарения при нагревании; и полоса упаковочного материала, стерилизованного таким образом, сохраняется в закрытой стерильной окружающей среде и сворачивается и сваривается в продольном направлении для образования трубы.

Труба наполняется стерильным или подвергнутым стерилизации пищевым продуктом и сжимается в отстоящих на равном расстоянии поперечных сечениях двумя парами зажимов, которые действуют циклически и последовательно на трубу для того, чтобы осуществить термосваривание упаковочного материала трубы и образовать непрерывную полосу упаковок в виде подушек, соединенных одна с другой соответствующими поперечными зонами запечатывания.

Пакеты-подушки разделяются путем разрезания соответствующих зон запечатывания и передаются на пункт окончательного сваривания, где они механически свертываются в окончательную форму параллелепипеда.

Известны упаковочные устройства вышеописанного типа, в которых возвратно-поступательное движение зажимов управляется системой кулачков, содержащей электродвигатель, на выходной вал которого посажены, для каждой пары зажимов, по два кулачка с соответствующими различными профилями. Посредством соответствующих рычажных механизмов кулачки управляют движением вверх и вниз опорного ползуна, к которому шарнирно прикреплена соответствующая пара зажимов, и возвратно-поступательным открывающим и закрывающим движением зажимов.

Два обращенных друг к другу формующих ушка шарнирно прикреплены соответственно к зажимам в каждой паре и передвигаются между открытым положением, в которое они выталкиваются гибкими устройствами, и закрытым положением, в котором они соединяются для того, чтобы образовать пространство, определяющее форму и объем пакета, который должен быть сформирован между ними. Формующие ушки покрывают кулачками, прикрепленными к конструкции устройства, и взаимодействуют с соответствующими роликами на ушках.

Часть трубы, зажатая между каждой парой зажимов, одновременно подвергается поперечному термосвариванию посредством устройств индукционного нагрева на зажимах.

Более конкретно, один из зажимов в каждой паре содержит основной корпус, выполненный из непроводящего материала, и индуктор, вставленный в переднее гнездо основного корпуса. Индуктор обычно снабжен высокочастотным генератором и содержит стержень, выполненный из электропроводящего материала, который взаимодействует с материалом трубы для того, чтобы нагреть его до температуры, требуемой для сваривания.

Другой зажим в каждой паре содержит нажимные подушечки, выполненные из упругого материала, которые взаимодействуют с индуктором для того, чтобы произвести термосварку трубы по соответствующей зоне запечатывания.

Как только завершается операция сваривания, нож на одном из зажимов в паре, взаимодействующей с трубой из упаковочного материала, приводится в действие для того, чтобы разрезать трубу по центру зоны запечатывания и таким образом отсоединить пакет-подушечку от нижнего конца трубы из упаковочного материала. Когда нижний конец запечатан в поперечном направлении, зажимы после достижения положения "мертвой точки" могут быть открыты для того, чтобы предотвратить столкновение с верхней частью трубы. В то же время другая пара зажимов, которые действуют точно таким же образом, движется вниз из верхнего положения "мертвой точки" для того, чтобы повторить вышеуказанные операции зажима/формования, запечатывания и резания.

Как установлено, труба упаковочного материала термосваривается при приложении электрического тока потерь в алюминиевом листе, этот ток расплавляет термосвариваемую пластмассу локально, когда соответствующая пара зажимов зажимает трубу для того, чтобы запечатать поперечное сечение трубы посредством термосваривания пластмассового покрытия.

Путем анализа упаковочного материала в продолжение операции термосваривания было установлено, что ток потерь, индуцируемый в поперечном сечении трубы из упаковочного материала, зажатом между каждой парой зажимов, проходит по замкнутому контуру, который является линейным вдоль двух продольных сторон участка, на котором индуктор взаимодействует с трубой, и является приблизительно полукруглым вблизи кромок поперечного сечения. То есть ток проходит линейно в противоположных направлениях вдоль двух продольных сторон участка, на котором индуктор взаимодействует с трубой, и отклоняется по направлению к центру поперечного сечения, зажатого между зажимами, вблизи кромок поперечного сечения ("изгибающий эффект") так, что зона запечатывания является более узкой у концов, чем в центральной части. С другой стороны, при упаковке льющихся пищевых продуктов, содержащих маленькие твердые частицы, такие, как семена в томатных продуктах, которые могут быть захвачены между несваренными частями двух контактирующих листов упаковочного материала, зона запечатывания должна быть широкой, насколько возможно, чтобы уменьшить вероятность образования проходов в сваренной части.

Технической задачей настоящего изобретения является создание способа производства запечатанных упаковок для льющихся пищевых продуктов из трубы упаковочного материала, разработанного для того, чтобы избежать вышеуказанных недостатков, обычно связанных с известными способами.

Данная техническая задача решается за счет того, что в способе производства запечатанных упаковок с льющимися пищевыми продуктами из трубы термосвариваемого листового упаковочного материала, подаваемой по вертикальной линии и непрерывно наполняемой пищевым продуктом, согласно изобретению зажимают под давлением отстоящие на равных расстояниях поперечные сечения указанной трубы посредством, по меньшей мере, двух пар зажимов, действующих на трубу циклически и последовательно, режут указанную трубу в каждом из указанных поперечных сечений по соответствующей разделительной линии, и затем осуществляют термосварку упаковочного материала указанной трубы путем наведения через продукт и на противоположных сторонах от указанной разделительной линии токов электрических потерь, проходящих по линиям, по существу симметричным относительно разделительной линии.

Техническая задача также решается за счет того, что упаковочное устройство для производства запечатанных упаковок, содержащих льющиеся пищевые продукты, из трубы термосвариваемого листового упаковочного материала, подаваемой по вертикальной линии и непрерывно наполняемой указанным пищевым продуктом, которое содержит закрепленную конструкцию, по меньшей мере, две пары зажимов, которые выполнены подвижными относительно закрепленной конструкции и действуют циклически и последовательно на трубу для того, чтобы зажимать под давлением отстоящие на равных расстояниях поперечные сечения указанной трубы, и запечатывающее устройство и режущее устройство, переносимые каждой указанной парой зажимов для соответствующего осуществления на каждом поперечном сечении указанной трубы из упаковочного материала, зажатом между зажимами, термосваривания и резания по соответствующей разделительной линии, согласно изобретению содержит управляющее устройство для управления зажимами, запечатывающим устройством и указанным режущим устройством для осуществления на трубе из упаковочного материала сначала резания по разделительной линии и затем термосваривания посредством наведения через продукт и на противоположных сторонах от разделительной линии токов электрических потерь, проходящих по линиям, по существу симметричным относительно разделительной линии.

Предпочтительно запечатывающее устройство содержит нагревательные устройства, в свою очередь для каждой пары зажимов содержащие по меньшей мере две удлиненные активные поверхности, взаимодействующие с каждым поперечным сечением трубы, зажатым между зажимами, и расположенные на противоположных сторонах разделительной линии.

Предпочтительно запечатывающие устройства содержат электроиндукционные нагревательные устройства на одном из указанных зажимов в каждой паре, противоположное устройство на другом из указанных зажимов в указанной паре и взаимодействующее с указанным нагревательным устройством, и устройство для выработки электрического тока для подачи в нагревательные устройства.

Предпочтительно нагревательные устройства содержат для каждой пары зажимов по меньшей мере две удлиненные активные поверхности, взаимодействующие с каждым поперечным сечением трубы, зажатым между зажимами, и расположенные на противоположных сторонах от соответствующей указанной разделительной линии.

Предпочтительно нагревательные устройства содержат для каждой пары указанных зажимов четыре удлиненные активные поверхности, взаимодействующие с каждым поперечным сечением трубы, зажатым между зажимами, и расположенные парами на противоположных сторонах от соответствующей указанной разделительной линии.

Предпочтительно нагревательные устройства содержат для каждой активной поверхности выступ, выдающийся вперед из активной поверхности и проходящий, по существу, по всей длине активной поверхности.

Предпочтительно режущие устройства содержат, по меньшей мере, один режущий элемент на одном из указанных зажимов в каждой паре, выполненный подвижным относительно зажимов в направлении поперек трубы упаковочного материала, и первое приводное устройство для перемещения режущего элемента между нейтральным положением и положением резания, в котором режущий элемент выступает вперед из соответствующего указанного зажима.

Предпочтительно упаковочное устройство содержит первый и второй крюки на соответствующих зажимах в каждой паре и второе приводное устройство для взаимодействия под давлением указанных первого и второго крюков в положении зацепления, соответствующем закрытому положению зажимов на трубе упаковочного материала.

Предпочтительно управляющее устройство содержит центральный управляющий блок, соединенный с указанными первым и вторым приводными устройствами и с указанным генератором электрического тока.

Кроме того, техническая задача решается за счет того, что в запечатанной упаковке, содержащей льющийся пищевой продукт, изготавливаемой раскрытым выше способом и имеющей поперечный участок сваривания, согласно изобретению вся высота указанного поперечного участка сваривания запечатана полностью.

Предпочтительное неограниченное конструктивное исполнение настоящего изобретения будет описано посредством примера со ссылками на прилагаемые чертежи, на которых:

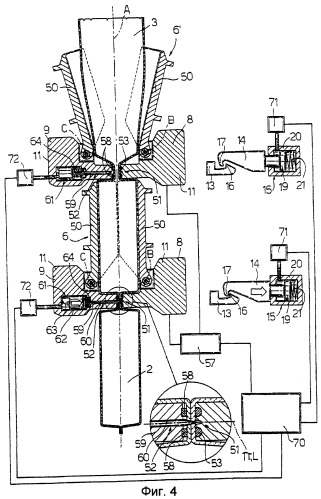

фиг.1 - перспективный вид упаковочного устройства для производства асептических запечатанных упаковок, содержащих льющиеся пищевые продукты, из трубы упаковочного материала в соответствии со способом согласно настоящему изобретению, причем ряд частей удален для ясности;

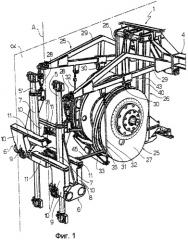

фиг.2 - вид сбоку устройства с фиг.1, причем ряд частей удален для ясности:

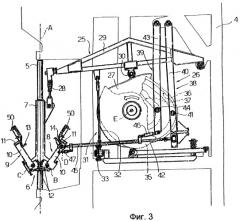

фиг.3 - вид сбоку устройства с фиг.2 в различных рабочих конфигурациях;

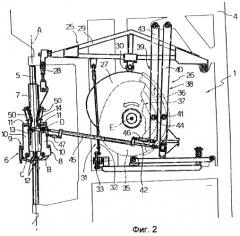

фиг.4-6 - в увеличенном масштабе виды сбоку двух формующих узлов устройства с фиг.1 на различных стадиях обработки трубы из упаковочного материала;

фиг.7 - сечение в увеличенном масштабе индукционного нагревательного элемента формующих узлов с фиг.4-6;

фиг.8 - сечение в увеличенном масштабе варианта индукционного нагревательного элемента с фиг.7.

Позицией 1 на фиг.1-3 обозначено в целом упаковочное устройство для производства из трубы 3 упаковочного материала асептических запечатанных упаковок 2 (фиг.4-6), содержащих льющийся пищевой продукт, такой как пастеризованное или UHT молоко, фруктовый сок, вино и т.п.

Упаковочный материал имеет многослойную структуру (не показана) и содержит слой волокнистого материала, обычно бумаги, покрытый с обеих сторон соответствующими слоями термосвариваемой пластмассы, например полиэтилена. Сторона упаковочного материала, возможно контактирующая с пищевым продуктом в упаковке 2, также содержит слой электроизоляционного материала, например алюминия, в свою очередь покрытого одним или более слоями термосвариваемой пластмассы.

Труба 3, образованная известным способом до устройства 1 путем продольного сворачивания и сваривания полосы из термосвариваемого материала, в виде полосы, наполняется стерилизованным или подвергнутым стерилизации пищевым продуктом для упаковки и подается известными устройствами (не показаны) вдоль вертикальной линии, образуемой осью А.

Устройство 1 содержит опорную конструкцию 4, образованную парой цилиндрических направляющих 5, 5', расположенных симметрично относительно продольной вертикальной полуплоскости а устройства 1, проходящей через ось А (фиг.1).

Как видно из фиг.1-6, устройство 1 содержит известным образом пару формующих узлов 6, 6', движущихся вертикально вдоль соответствующих направляющих 5, 5', которые взаимодействуют циклически и последовательно с трубой 3 упаковочного материала для того, чтобы зажимать поперечные сечения трубы, отстоящие на равных расстояниях, и выполнять отрезание и запечатывание при нагреве на трубе 3, как подробно описано ниже.

Поскольку узлы 6, 6' известны и симметричны относительно плоскости α, будет описан только один из них (узел 6) и только в отношении частей, связанных с настоящим изобретением. Соответствующие части узлов 6 и 6' обозначены на чертеже с использованием той же системы нумерации.

Узел 6 в основном содержит ползун 7, движущийся вдоль соответствующей направляющей 5, и пару зажимов 8, 9, образованных в показанном примере, по существу, имеющими L-образную форму пластинами, которые шарнирно прикреплены к низу ползуна 7 около соответствующих горизонтальных осей В, С, перпендикулярных к плоскости α, и движутся между закрытым положением (фиг.2,4,5) и полностью открытым положением (фиг.3).

Более конкретно, каждый зажим 8, 9 содержит, по существу, четырехугольную основную часть 10, шарнирно прикрепленную к нижнему концу нижней части ползуна 7, и рычаг 11 для взаимодействия с трубой 3, который прикреплен к верхнему концу части 10 и выступает из части 10 в направлении, перпендикулярном плоскости α. Рычаги 11 зажимов 8 и 9 проходят по направлению к плоскости α и за нее с противоположных сторон от трубы 3.

На соответствующих частях 10 зажимы 8, 9 содержат соответствующие выполненные за одно целое передающие детали 12 в форме секторов зубчатых колес, которые входят в зацепление один с другим так, чтобы поворот одного из зажимов 8, 9 вокруг соответствующих осей В, С передавался в противоположном направлении к другому зажиму 9, 8.

Узел 6 также содержит первый крюк 13, выполненный за одно целое с частью 10 одного (9) из зажимов; второй крюк 14 шарнирно прикреплен к части 10 другого зажима (8) около оси D, параллельной осям В, С; и гидравлический цилиндр 15 для входящих в зацепление крюков 13 и 14 в положении тесного зацепления, соответствующего закрытому положению зажимов 8, 9 около трубы 3.

Более конкретно, крюки 13 и 14 входят во взаимное зацепление посредством соответствующих зубьев 16 и 17. Цилиндр 15 содержит поршень 19, проходящий как одно целое от крюка 14 у противоположного конца к крюку 13, который скользит по плотной посадке внутри наружного кожуха 20 и обычно выталкивается по направлению к крюку 13 пружиной 21, вставленной внутрь кожуха 20 так, чтобы при разъединении крюков 13 и 14 сохранялся минимальный зазор между зубьями 16 и 17 для того, чтобы они вышли из зацепления (фиг.4 и 5 относительно узла 6'). Когда масло под давлением подается в кожух 20 через входное отверстие в цилиндре 15, пружина 21 сжимается для того, чтобы зубья 16 и 17 вошли в плотное зацепление (фиг.4 и 5 относительно узла 6 и фиг.6 относительно узла 6').

Зажимы 8, 9 поэтому могут передвигаться вертикально посредством ползуна 7, движущегося вдоль направляющей 5, и также осуществляют движение открытия и закрытия около трубы 3 упаковочного материала посредством поворота вокруг соответствующих осей шарниров В, С между зажимами и ползуном 7. Движение открытия и закрытия накладывается на движение ползуна 7 вверх и вниз по вертикали.

Движение по вертикали и движение открытия и закрытия регулируются соответственно первым и вторым известными кулачками приводного устройства 25, 26.

Как видно из фиг.1-3, приводное устройство 25 содержит кулачок 27, поворачивающийся вокруг соответствующей оси Е, параллельной осям B, C, D; по существу, вертикальный рычаг 28, низ которого шарнирно прикреплен к верхней части ползуна 7; и, по существу, горизонтальное плечо качающегося рычага 29, которое расположено поверх кулачка 27, шарнирно прикреплено к противоположным концам рычага 28 и к конструкции 4 и взаимодействует с наружным профилем кулачка 27 посредством соответствующего промежуточного направляющего ролика 30.

Плечи качающихся рычагов 29 узлов 6, 6' также соединены друг с другом и с конструкцией 4 рычажным механизмом 31 так, что ролики 30 плеч качающихся рычагов 29 удерживаются в контакте с кулачками 27 постоянно. Рычажный механизм 31 содержит пару, по существу, вертикальных стержней 32, верх которых прикреплен на шарнирах к соответствующим плечам качающихся рычагов 29, и низ к поперечному рычагу 33, в свою очередь шарнирно прикрепленному в центре к конструкции 4 вокруг оси, перпендикулярной осям А, В, С, D. Более конкретно, каждый стержень 32 шарнирно прикреплен к соответствующему плечу качающегося рычага 29 в промежуточном положении между соответствующим роликом 30 и соответствующим рычагом 28.

Приводное устройство 26 содержит кулачок 35, имеющий ось Е и имеющий на своей наружной поверхности первую и вторую кольцевые канавки 36, 37 с соответствующими различными профилями, которые посредством соответствующих рычажных механизмов 38, 39 соответственно регулируют повороты зажимов 8, 9 около осей В, С и движение зацепления и высвобождения из него зубьев 16 и 17 крюков 13 и 14.

Более конкретно, рычажный механизм 38 содержит, по существу, вертикальный первый стержень 40, закрепленный на шарнире за верхний конец к конструкции 4, и опорный выступающий направляющий ролик 41, который входит во взаимодействие путем обкатки с канавкой 36 кулачка 35; и второй стержень 42, проходящий параллельно плоскости α и поперек оси А и прикрепленный на шарнирах за противоположные концы к зажиму 8 около оси D и к нижнему концу стержня 40.

Рычажный механизм 39 содержит, по существу, вертикальный первый стержень 43, шарнирно прикрепленный за верхний конец к конструкции 4, и опорный выступающий направляющий ролик 44, который входит во взаимодействие путем обкатки с канавкой 37 кулачка 35; и второй стержень 45 в виде трубы, пригнанный таким образом, что он скользит соосно по стержню 42 и закреплен на шарнирах за противоположные концы посредством соответствующих соединительных стержней 46, 47 к нижнему концу стержня 43 и к крюку 14 в точке ниже оси D.

Поскольку, как установлено ранее, движение по вертикали ползуна 7 и движение открытия и закрытия зажимов 8 и 9 налагаются друг на друга, рычаг 28 движется возвратно-поступательно, в то время как стержни 42 и 45 производят периодическое движение, которое является результатом сочетания возвратно-поступательного движения рычага 28 и дополнительного компонента периодического движения открытия и закрытия зажимов 8, 9.

Как видно из фиг.2-6, узел 6 также содержит два обращенных друг к другу образующих ушка 50, шарнирно прикрепленных к соответствующим зажимам 8, 9 и движущихся между открытым положением (фиг.2), в которое их выталкивают упругие устройства (не показаны), и закрытым положением (фиг.4 и 5), в котором они соединяются для того, чтобы образовать пространство, определяющее форму и объем упаковки 2, которая должна быть образована между ними. Ушки 50 закрываются известными кулачками (не показаны), закрепленными к конструкции 4 устройства 1, которые взаимодействуют с соответствующими роликами (не показаны) на ушках 50.

Как видно из фиг.4-7, узел 6 также содержит запечатывающее устройство 51 и режущее устройство 52, которые для каждого поперечного сечения трубы 3 из упаковочного материала, зажатого между соответствующими зажимами 8 и 9, предусмотрены соответственно для термосваривания поперечного сечения и резания вдоль соответствующей средней разделительной линии L.

На фиг.4-7, в частности, устройство 51 содержит, по существу, U-образный индукционный нагревательный элемент 53, вставленный в имеющую аналогичную форму переднюю канавку 54, выполненную в рычаге 11 зажима 8.

Нагревательный элемент 53 имеет, по существу, кольцеобразное поперечное сечение, внутреннюю полость для прохода охладителя и пару прямых удлиненных активных поверхностей 55, которые взаимодействуют с трубой 3 и проходят на противоположных сторонах и параллельно промежуточной плоскости π, перпендикулярной оси А, и совпадающей при использовании с разделительной линией L поперечного сечения трубы 3, зажатой между зажимами 8 и 9.

Нагревательный элемент 53 также содержит пару прямых удлиненных выступов 56, выступающих из соответствующих активных поверхностей 55 по направлению к зажиму 9, проходящих, по существу, вдоль всей длины активных поверхностей 55, которые в продолжение термосваривания обеспечивают увеличение давления нажатия на трубу 3.

Нагревательный элемент 53 снабжен известным образом генератором электрического тока 57, показанным схематически на фиг.4-6.

Устройство 51 также содержит пару создающих давление подушечек 58 (фиг.4), которые обычно изготовлены из упругого материала и посажены на переднюю часть зажима 9 и взаимодействуют с соответствующими активными поверхностями 55 нагревательного элемента 53 для того, чтобы зажать и осуществить термосваривание трубы 3 с противоположных сторон от плоскости π.

Как видно из фиг.4-6, устройство 52 содержит, по существу, плоский режущий элемент 59, вставленный по скользящей посадке в переднее гнездо 60 зажима 9 и движущийся в направлении, перпендикулярном к плоскости α; и гидравлический цилиндр 61 для приведения в действие режущего элемента 59, встроенный в зажим 9.

Более конкретно, цилиндр 61 содержит поршень 62, выполненный за одно целое с режущим элементом 59 и подвижный внутри камеры 63, образованной в корпусе зажима 9, и соединяющийся на одной стороне с гнездом 60 и на противоположной стороне - с входным отверстием для масла под давлением. Режущий элемент 59 обычно удерживается в отведенном нейтральном положении, полностью вставленным внутрь гнезда 60 (фиг.5 и 6) посредством пружины 64, вставленной внутрь камеры 63 и расположенной между поршнем 62 и стенкой, отделяющей камеру 63 от гнезда 60, и перемещается посредством подачи масла под давлением в переднее режущее положение (фиг.4), где он выступает вперед из зажима 9 и взаимодействует с полостью в зажиме 8.

Устройство 1 также содержит центральный управляющий блок 70 (фиг.4-6), соединенный с генератором 57 и цилиндрами 15, 61 посредством промежуточных соответствующих известных соленоидных клапанов 71, 72, показанных схематически без обозначения отверстий для входа, выхода и привода.

В соответствии с настоящим изобретением центральный управляющий блок 70 осуществляет, когда труба 3 зажата посредством каждой пары зажимов 8, 9, регулирование соответствующего генератора 57 и управляющего цилиндра 61 соответствующего режущего элемента 59 в соответствии с заданной программой, находящейся в памяти самого блока 70, сперва резание поперечного сечения трубы 3, зажатого между зажимами 8 и 9 вдоль разделительной линии L, и затем термосваривание упаковочного материала трубы 3 на противоположных сторонах от разделительной линии L.

Устройство 1, которое частично объясняется в вышеуказанном описании, работает следующим образом.

Когда каждый из узлов 6, 6' перемещается вниз, зажимы 8 и 9 узлов 6, 6' движутся в закрытое положение, чтобы зажать трубу 3, с составляющей движения вниз по вертикали, равной скорости перемещения трубы 3. Когда они перемещаются вниз, зажимы 8 и 9 удерживаются в закрытом положении и плотно зажимают трубу 3 посредством центрального управляющего блока 70, который приводит в движение цилиндр 15, и, в частности, при движении поршня 19 входят во взаимодействие зубья 16 и 17 крюков 13 и 14 и таким образом сжимают зажимы 8 и 9.

На этой стадии центральный управляющий блок 70 приводит в движение цилиндр 61 для того, чтобы выдвинуть режущий элемент 59 из отведенного в переднее положение, чтобы отрезать поперечное сечение трубы 3 упаковочного материала, зажатое между зажимами 8 и 9 вдоль разделительной линии L (фиг.4).

Когда цилиндр 61 не приведен в действие, и следовательно, режущий элемент 59 возвращен в отведенное положение посредством пружины 64, центральный управляющий блок 70 приводит в действие генератор 57, чтобы подать электрический ток к нагревательному элементу 53 и таким образом осуществить термосваривание трубы 3 упаковочного материала на противоположных сторонах от разделительной линии L (фиг.5).

В продолжение этой стадии нагревательный элемент 53 локально расплавляет слой термосвариваемой пластмассы упаковочного материала; и подача электрического тока к нагревательному элементу 53 выключается, в то время, когда максимальное давление все еще приложено к зажимам 8 и 9 на трубе 3 так, что охлаждение и последующее отверждение, от которых зависит сваривание слоя пластмассы, начинается под давлением, чтобы обеспечить хорошее запечатывание упаковок 2.

Вблизи положения нижней "мертвой точки" центральный управляющий блок 70 выключает цилиндр 15, чтобы высвободить крюки 13 и 14 и таким образом открыть зажимы 8 и 9, которые открываются полностью, когда они перемещаются вниз, и освободить трубу 3 (фиг.6).

Движение узлов 6, 6', очевидно, смещено на половину цикла: узел 6 с открытыми зажимами 8, 9 перемещается вверх, в то же время узел 6' с закрытыми зажимами 8, 9 перемещается вниз так, что рычаги 11 узла 6' проходят между рычагами 11 узла 6 без помех.

Смена резания и термосваривания трубы 3 упаковочного материала по сравнению с известными способами, описанными ранее, изменяет контур токов потерь, индуцированных в упаковочном материале посредством нагревательного элемента 53.

То есть, когда разделительная линия L, образованная посредством режущего элемента 59 в трубе 3 упаковочного материала, прерывает электропроводность алюминиевого листа, электрические токи потерь, индуцированные в упаковочном материале двумя активными поверхностями 55 нагревательного элемента 53, ограничиваются на противоположных сторонах от разделительной линии L. Другими словами, электрический ток потерь, индуцированный в упаковочном материале посредством одной из активных поверхностей 55 нагревательного элемента 53 на одной стороне от разделительной линии L, имеет тенденцию проходить по направлению к другой активной поверхности 55 нагревательного элемента 53, но, вследствие разрыва, произведенного в упаковочном материале, он должен проходить по замкнутому контуру на той же стороне от разделительной линии L.

В результате, площадь запечатывания на обеих сторонах от разделительной линии L, является более или менее постоянной посредством исключения "изгибающего эффекта" электрического тока потерь вблизи кромок поперечного сечения, зажатого между зажимами 8 и 9.

Вариант на фиг.8 относится к индукционному нагревательному элементу 75, аналогичному нагревательному элементу 53, но содержащему две прямые активные поверхности 76а, 76b, вместо каждой из активных поверхностей 55.

Более конкретно, нагревательный элемент 75 содержит первый корпус 77, по существу, U-образной формы, который вставлен в переднюю канавку 78 аналогичной формы, выполненную в рычаге 11 зажима 8, имеет поперечное сечение, по существу, кольцеобразной формы и имеет снаружи две активные поверхности 76а на противоположных сторонах от плоскости π.

Нагревательный элемент 75 также содержит второй корпус 79, который образован прямой балкой, имеющей U-образное поперечное сечение и вставленной в промежуточную выемку 80 в рычаге 8, и имеет две активные поверхности 76b на противоположных сторонах от середины плоскости π, расположенные между активными поверхностями 76а.

Как и нагревательный элемент 53, нагревательный элемент 75 содержит четыре прямых продольных выступа 81а, 81b, 81с, 81d, выступающих в направлении к зажиму 9 из соответствующих активных поверхностей 76а, 76b.

Установлено, что при использовании нагревательного элемента 75 электрический ток потерь, индуцированный в упаковочном материале, должен проходить, по существу, по симметричным замкнутым контурам на противоположных сторонах от разделительной линии L. Более конкретно, на каждой стороне от разделительной линии L электрический ток потерь проходит линейно вдоль каждой активной поверхности 76а, 76b нагревательного элемента 75, только с минимальным отклонением вблизи кромок упаковочного материала, которое, включая только очень небольшую часть участка запечатывания, практически не принимается в расчет. Способ в соответствии с настоящим изобретением предложен заявителем, чтобы производить запечатанные упаковки 2 для льющихся пищевых продуктов, в которых вся высота поперечного участка запечатывания полностью запечатана.

Как указано выше, в известных технологиях две соприкасающиеся упаковки обычно запечатываются в поперечном направлении вдоль двух параллельных линий перед разделением по линии L.

С другой стороны, заявитель установил, что более перспективно разделять незапечатанные упаковки, а просто сжатые между запечатывающими и упругими противоположными элементами, которые предусмотрены для того, чтобы вытеснить небольшое количество продукта, зажатого между двумя выступами, и таким образом прижать два слоя термосвариваемого материала более близко один к другому, чтобы улучшить герметизацию.

При использовании нагревательного элемента 53 с двумя активными поверхностями 55, через две кромки, отрезанные режущим инструментом 59, но все еще близкие одна к другой, возможен проход токов в противоположных направлениях, что приводит в результате к короткому замыканию (чему также содействует присутствие обычно проводящего продукта) с окружающими массами металла, и менее надежной работе упаковочного устройства.

С другой стороны, при использовании нагревательного элемента 75 с четырьмя активными поверхностями 76а, 76b проблема исключается полностью, при помощи цельного центрального проводника (76b, 79), который имеет тот же потенциал, и при помощи режущего элемента 59, проходящего по линии симметрии токов без возможности воздействия на амплитуду или направление токов, таким образом давая возможность вытеснить продукт и улучшить как запечатывание, так и надежность самого упаковочного устройства.

Испытания, проведенные заявителем, также показали, что использование нагревательного элемента 75 с четырьмя активными поверхностями 76а, 76b и, по меньшей мере, двумя выступами 81а, 81b, 81с, 81d обеспечивает значительно меньшую утечку продукта из трубы 3 упаковочного материала, отрезанной перед запечатыванием при нагреве. Выступы 81, 81b, 81с, 81d могут быть либо непрерывными, либо разделенными на части.

Ясно, что изменения могут быть внесены в устройство 1, описанное выше, не выходя, однако, из диапазона прилагаемых пунктов формулы изобретения.

Хотя конкретные усовершенствования относятся к запечатыванию упаковочного материала путем индуцирования электрического тока, описанный способ также применим для других процессов запечатывания.

1. Способ производства запечатанных упаковок с льющимися пищевыми продуктами из трубы термосвариваемого листового упаковочного материала, подаваемой по вертикальной линии и непрерывно наполняемой пищевым продуктом, при котором зажимают под давлением отстоящие на равных расстояниях поперечные сечения указанной трубы посредством, по меньшей мере, двух пар зажимов, действующих на трубу циклически и последовательно, режут указанную трубу в каждом из указанных поперечных сечений по соответствующей разделительной линии и затем осуществляют термосварку упаковочного материала указанной трубы путем наведения через продукт и на противоположных сторонах от указанной разделительной линии токов электрических потерь, проходящих по линиям, по существу, симметричным относительно разделительной линии.

2. Упаковочное устройство для производства запечатанных упаковок, содержащих льющиеся пищевые продукты, из трубы термосвариваемого листового упаковочного материала, подаваемой по вертикальной линии и непрерывно наполняемой указанным пищевым продуктом, причем указанное устройство содержит закрепленную конструкцию, по меньшей мере, две пары зажимов, которые выполнены подвижными относительно закрепленной конструкции и действуют циклически и последовательно на трубу для того, чтобы зажимать под давлением отстоящие на равныхрасстояниях поперечные сечения указанной трубы, и запечатывающее устройство и режущее устройство, переносимые каждой указанной парой зажимов для соответствующего осуществления на каждом поперечном сечении указанной трубы из упаковочного материала, зажатом между зажимами, термосваривания и резания по соответствующей разделительной линии, отличающееся тем, что содержит управляющее устройство для управления зажимами, запечатывающим устройством и указанным режущим устройством для осуществления на трубе из упаковочного материала сначала резания по разделительной линии и затем термосваривания посредством наведения через продукт и на противоположных сторонах от разделительной линии токов электрических потерь, проходящих по линиям, по существу, симметричным относительно разделительной линии.

3. Упаковочное устройство по п.2, отличающееся тем, что запечатывающее устройство содержит нагревательные устройства, в свою очередь, для каждой пары зажимов содержащие по меньшей мере две удлиненные активные поверхности, взаимодействующие с каждым поперечным сечением трубы, зажатым между зажимами, и расположенные на противоположных сторонах разделительной линии.

4. Упаковочное устройство по п.2, отличающееся тем, что запечатывающие устройства содержат электроиндукционные нагревательные устройства на одном из указанных зажимов в каждой паре, противоположное устройство на другом из указанных зажимов в указанной паре, взаимодействующее с указанным нагревательным устройством, и устройство для выработки электрического тока для подачи в нагревательные устройства.

5. Упаковочное устройство по п.2, отличающееся тем, что нагревательные у