Способ стабилизации пероксосолей щелочных металлов

Иллюстрации

Показать всеИзобретение предназначено для химической промышленности и может быть использовано при получении кислородсодержащих отбеливателей и синтетических моющих средств. Твердые частицы пероксосоли подвергают вакуумированию при остаточном давлении не более 13,33 кПа, преимущественно при 0,67-8,5 кПа, с одновременным подогревом до 55°С, преимущественно до 40-50°С. Затем обрабатывают инертным газом при атмосферном или избыточном давлении не более 10 кПа. Массовая доля активного кислорода не менее 14,00 мас.%, стабильность готового продукта не менее 59,92%. 3 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение предназначено для химической промышленности и может быть использовано при получении кислородосодержащих отбеливающих средств на основе пероксосолей щелочных металлов: пероксосольватов карбонатов, пероксосольватов боратов, пероксопирофосфатов, пероксотриполифосфатов, пероксомоносульфатов, которые применяются также в качестве компонентов синтетических моющих средств (CMC).

Использование пероксосолей щелочных металлов в качестве компонента CMC ограничено их недостаточной стабильностью при хранении в агрессивных средах, особенно в присутствии алюмосиликатных компонентов CMC, в условиях повышенной температуры и влажности (в условиях жаркого или влажного климата).

Основными факторами, вызывающими потерю активного кислорода в пероксосолях, являются, наряду с повышенной температурой и влажностью, в первую очередь, примеси тяжелых металлов (соли, окислы), попадающие в частицы пероксосоли с исходным сырьем в процессе синтеза или компоненты CMC в силу своей химической природы. Поэтому важнейшим критерием химической стабильности пероксосолей является сохранение в них содержания активного кислорода (АК) как в условиях хранения при обычных условиях, так и в составах CMC.

Источники информации, посвященные синтезу стабильных пероксосолей (особенно ПКН), свидетельствует о том, что основные пути решения этой сложной задачи заключаются в стабилизации продукта различными технологическими приемами и с использованием различных химических продуктов (органических и/или полимерных соединений, водных растворов нейтральных солей щелочных или щелочноземельных металлов, кислот и т.п), в зависимости от требований к потребительским свойствам конечного продукта.

Известны способы “внутренней” стабилизации, когда стабилизирующие реагенты добавляют к исходным растворам в процессе получения пероксосолей или “внешней” стабилизации, когда стабилизирующие реагенты добавляются к готовому продукту в качестве защитного покрывного материала. Причем наиболее предпочтительным считается применение одновременно “внутренней” и “внешней” стабилизации.

При “внешней” стабилизации в некоторых вариантах частицы пероксосоли покрывают относительно небольшим количеством покрывающего реагента приблизительно от 2 до 6% вес/вес, что гарантирует высокое первоначальное содержание АК в частицах пероксосоли в расчете на единицу веса продукции. В других вариантах, когда предполагается хранение пероксосоли в особенно агрессивной среде, такой как щелочные моющие составы, содержащие значительную долю алюмосиликатных компонентов для использования в жарком и влажном климате, увеличивают суммарный вес покрытия до 7-12% вес/вес Первоначальное содержание АК в расчете на единицу веса продукции в этом случае снижается, что нежелательно, т.к. для достижения необходимого эффекта отбеливания требуется использование дополнительного количества пероксосоли, что увеличивает себестоимость CMC.

Известен способ стабилизации ПКН, в котором его частицы приводят в контакт со стабилизирующим агентом - водным раствором карбоната щелочноземельного металла и высушивают, чтобы получить на его поверхности тонкую пленку карбоната щелочноземельного металла (DE №2915980, кл. С 01 В 15/10, опубл. 1979 г.). Указанный способ выбран в качестве прототипа заявляемого изобретения, т.к. позволяет получить продукт с высоким первоначальным содержанием АК. Однако он имеет недостаточную стабильность при хранении, т.к. исходные частицы пероксосоли имеют капиллярно-пористую структуру и содержат атмосферный воздух, топочные и другие газы, используемые в процессе их получения, которые занимают 40-65% внутреннего объема частицы. Кислород, присутствующий в составе атмосферного воздуха совместно с остаточной капиллярной влагой, создает постоянное внутреннее напряжение в капиллярно-пористом теле ядра частицы с покрытием. Если покрывной слой неоднороден, влага сквозь поры покрывного материала поступает вовнутрь частицы, соединяется с капиллярной влагой и совместно с кислородом разлагает продукт. Если же покрывной материал образует сплошной однородный слой, то при повышении температуры ядра воздух, находящийся внутри ядра, расширяется и разрывает капиллярно-пористое тело ядра. При этом значительно увеличивается площадь соприкосновения с внешней влагой, что в результате также приводит к разложению продукта.

Технический результат предложенного способа заключается в повышении стабильности пероксосолей с обеспечением высокого первоначального содержания активного кислорода в расчете на весовую единицу продукции.

Указанный технический результат достигается тем, что в известном способе стабилизации пероксосолей щелочного металла, заключающемся в том, что исходные твердые частицы пероксосоли приводят в контакт со стабилизирующим агентом, в качестве стабилизирующего агента используют газ, инертный по отношению к пероксосоли, причем исходные твердые частицы первоначально подвергают вакуумированию с одновременным подогревом, а затем обрабатывают инертным газом при атмосферном или избыточном давлении. Кроме того, при вакуумировании подогрев осуществляют до температуры, не превышающей 55°С, преимущественно до 40-50°С. Кроме того, вакуумирование ведут при остаточном давлении не более 13,33 кПа, преимущественно при 0,67-8,5 кПа. Кроме того, обработку инертным газом ведут при избыточном давлении преимущественно не более 10 кПа.

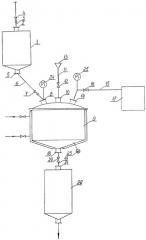

На чертеже представлена схема устройства для реализации предложенного способа стабилизации пероксосолей щелочных металлов.

Устройство включает накопительную емкость 1 с входным штуцером 2, соединенным по линии 3 через заслонку 4 с технологической линией подачи исходных твердых частиц пероксосоли щелочного металла и выходным штуцером 5, соединенным по линии 6 через заслонку 7 с входным штуцером 8 вакуумной емкости 9, снабженной рубашкой обогрева; вакуумная емкость 9 снабжена также дополнительным штуцером 10, через который по линии 11 с отсечным клапаном 12 она соединена с источником сжатого газа 13, инертного по отношению к пероксосоли, и дополнительным штуцером 14, через который по линии 15 с отсечным клапаном 16 вакуумная емкость 9 соединена с системой вакуумирования 17; выходным штуцером 18 вакуумная емкость 9 соединена по линии 19 через заслонку 20 с входным штуцером 21 накопительной емкости 22 для готового продукта. Вакуумная емкость 9 снабжена весоизмерительным устройством 23. Установка снабжена также мановакуумметром 24, установленным по линии 6, и мановакуумметром 25, установленным по линии 15.

Стабилизацию частиц пероксосоли проводят следующим образом: через открытую заслонку 4 из технологического цикла в накопительную емкость 1 постоянно, небольшим потоком подается пероксосоль в виде твердых частиц, при этом заслонки 7, 20 и отсечные клапаны 12 и 16 закрыты. При наполнении накопительной емкости 1 расчетным количеством сыпучего материала, составляющим не более 50% внутреннего объема вакуумной емкости 9, открывают заслонку 7, и сыпучий материал из накопительной емкости 1 через штуцер 5 по линии 6 поступает в вакуумную емкость 9. Вес поданного в вакуумную емкость 9 продукта фиксируется весоизмерительным устройством 23. Закрывают заслонку 7, включают систему вакуумирования 16, открывают отсечной клапан 16 и начинают вакуумировать внутреннюю полость вакуумной емкости 9 до остаточного давления не более 13,33 кПа, преимущественно до 0,67-8,5 кПа, одновременно контролируя по весоизмерительному устройству 23 падение веса продукта, находящегося в вакуумной емкости 9. При достижении заданного значения веса закрывают отсечной клапан 16, открывают отсечной клапан 12 и из источника сжатого газа 13 по линии 11 в вакуумную емкость 9 подают инертный газ, поднимая давление в ней до атмосферного или до избыточного не более 10 кПа. По истечении времени не менее 60 секунд, предпочтительно 80-120 секунд, закрывают отсечной клапан 12, открывают отсечной клапан 16 и отключают систему вакуумирования 17. Открывают заслонку 20 и продукт через штуцер 18 по линии 19 из вакуумной емкости 9 ссыпается в емкость 22 для готового продукта, из которой он направляется на фасовку. Закрывают заслонку 20 и клапаны 12, 16, открывают заслонку 7, и цикл повторяется.

В процессе вакуумирования с одновременным подогревом из ядра частицы удаляются воздух, часть капиллярной влаги и примеси тяжелых металлов (соли, окислы), попавшие в частицы пероксосоли с исходным сырьем в процессе синтеза. При последующем повышении давления подачей инертного газа он заполняет образовавшиеся пустоты и в дальнейшем препятствует доступу влаги и воздуха в ядро частицы извне. Известно, что распад перекиси водорода пероксосоли на 95% протекает в кристаллической решетке и что разложение перекиси водорода резко замедляется в присутствии некоторых газообразных веществ, таких как углекислый газ, азот, аммиак, пары воды и другие инертные газы. Таким образом, введение указанных газов в ядро частицы пероксосоли по своему воздействию приравнивается к внешней стабилизации.

Подогрев частиц пероксосоли выше 55°С нецелесообразен, так как может привести к разложению пероксосоли. Для наиболее полного удаления из ядра частицы пероксосоли примесей тяжелых металлов, воздуха и влаги необходимо вакуумирование до остаточного давления не более 13,3 кПа преимущественно при температуре 40-50°С. Для наиболее быстрого и полного заполнения образовавшихся пустот инертным газом рекомендуется поднимать давление до атмосферного или избыточного 10 кПа.

В качестве инертного газа преимущественно используют азот, углекислый газ или аммиак, в приведенных примерах был использован азот.

Пероксосоль в форме частиц (тонкодисперсных, мелкозернистых гранулированных), которая подходит для стабилизации по указанному способу, может быть изготовлена с помощью любого известного процесса с применением “внутренней” стабилизации или без нее.

В таблице представлены результаты испытаний, подтверждающие эффективность предложенного способа на примере стабилизации ПКН, полученного по способу, описанному в патенте RU №2164215.

Стабильность полученных образцов оценивали по методике ЕМ 10005, путем сравнения содержания АК в исходном и стабилизированном материалах до и после испытания в климатической камере, путем смешения с цеолитом в соотношении 50/50 и выдержки при температуре 32°С и относительной влажности 80% в течение 48 часов.

Содержание АК в образцах определяли по методике ЕМ 07278.

Как видно из приведенных примеров, предложенный способ позволяет повысить стабильность пероксосолей без нанесения покрывного материала, то есть получить стабильные пероксосоли с высоким первоначальным содержанием АК, что позволяет упростить технологический процесс, снизить себестоимость пероксосолей и, в конечном счете, себестоимость CMC с их применением.

1. Способ стабилизации пероксосолей щелочных металлов, заключающийся в том, что твердые частицы пероксосоли приводят в контакт со стабилизирующим агентом, отличающийся тем, что в качестве стабилизирующего агента используют газ, инертный по отношению к пероксосоли, причем исходные частицы первоначально подвергают вакуумированию с одновременным подогревом, а затем обрабатывают инертным газом при атмосферном или избыточном давлении.

2. Способ по п.1, отличающийся тем, что при вакуумировании подогрев осуществляют до температуры, не превышающей 55°С, преимущественно до 40-50°С.

3. Способ по п.1 или 2, отличающийся тем, что вакуумирование ведут при остаточном давлении не более 13,33 кПа, преимущественно при 0,67÷8,5 кПа.

4. Способ по п.1, отличающийся тем, что обработку инертным газом ведут при избыточном давлении не более 10 кПа.