Отвержденная форма силиката кальция, имеющая высокую прочность

Иллюстрации

Показать всеИзобретение относится к отвержденной форме силиката кальция, которая в основном содержит тоберморит и демонстрирует картину дифракции рентгеновских лучей на порошке, в которой интенсивность дифракционного пика Ib, приписываемого плоскости (220) тоберморита, и минимальная интенсивность дифракции Ia, наблюдаемая в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми соответственно плоскости (220) и плоскости (222) тоберморита, удовлетворяет отношению Ib/Ia ≥ 3,0; демонстрирующая дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии, в котором логарифмическая ширина распределения диаметров пор, как измерено на высоте 1/4 от высоты максимального пика дифференциальной кривой распределения размеров пор, составляет от 0,40 до 1,20, а также описывается композитная структура армированного силиката кальция и способы для ее производства. Отвержденная форма силиката кальция и композитная структура армированного силиката кальция согласно настоящему изобретению, хотя и демонстрирует кажущуюся удельную плотность от 0,14 до 1,0 (и, следовательно, имеет небольшой вес), демонстрирует превосходные свойства в качестве строительного материала, такие как высокая прочность, высокий модуль упругости, высокую устойчивость по отношению к реакции нейтрализации, высокую стабильность размеров и высокую устойчивость к скалыванию. Технический результат - создание отвержденной формы силиката кальция, обладающей высокой прочностью на сжатие, высоким модулем упругости, высоким отношением прочности на сжатие к модулю упругости, стабильностью размеров. 3 н. и 17 з.п. ф-лы, 22 табл., 9 ил.

Реферат

Предпосылки изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к отвержденной форме силиката кальция и к композитной структуре армированного силиката кальция, а также относится к способам для ее производства. Более конкретно, настоящее изобретение относится к отвержденной форме силиката кальция, содержащей, в основном, тоберморит и демонстрирующей картину дифракции рентгеновских лучей на порошке, в которой интенсивность дифракционного пика Ib, приписываемого плоскости (220) тоберморита, и минимальная интенсивность дифракции Ia, наблюдаемая в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми, соответственно, плоскости (220) и плоскости (222) тоберморита, удовлетворяют соотношению Ib/Ia ≥ 3,0; имеющей кажущуюся удельную плотность от 0,14 до 1,0; и дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии, в которой логарифмическая ширина распределения диаметров пор, измеренная на высоте 1/4 от высоты максимального пика дифференциальной кривой распределения размеров пор, составляет от 0,40 до 1,20. Настоящее изобретение также относится к композитной структуре армированного силиката кальция, которая содержит отвержденную форму силиката кальция и армирующий железный стержень или армирующую проволочную сетку. Настоящее изобретение, кроме того, относится к способам для производства отвержденной формы силиката кальция и композитной структуры армированного силиката кальция.

Предшествующий уровень техники

С точки зрения понижения массы зданий, в последние годы существует необходимость в негорючих и легких строительных материалах.

В качестве строительного материала, удовлетворяющего этим требованиям, используется подвергнутый автоклавной обработке облегченный бетон (далее часто упоминается просто как "ALC") и армированная волокнами плита из силиката кальция (далее, часто упоминается просто как "плита из силиката кальция"). ALC получают с помощью способа, который включает: получение цементного материала и порошкообразной окиси кремния в качестве основных исходных материалов, и, необязательно, по меньшей мере, одного материала, выбранного из группы, состоящей из порошкообразной негашеной извести, природного гипса, и тому подобное; смешивание этих материалов вместе, с получением смеси; добавление воды к смеси, с получением суспензии; перемешивание суспензии вместе с пенообразующим агентом, чтобы, тем самым, получить вспениваемую суспензию; и наливание вспениваемой суспензии в форму для формования, с последующей автоклавной обработкой. ALC демонстрирует кажущуюся удельную плотность приблизительно от 0,5 до 0,6 и, следовательно, имеет малую массу. В дополнение к этому, ALC содержит большое количество тоберморита с высокой степенью кристалличности (5CaO· 6SiO2·5H2O) и, следовательно, имеет превосходную долговременную способность переносить погодные условия, превосходную огнестойкость и превосходную износостойкость. По этой причине ALC широко используется в качестве материала для наружных стенок, материала для полов и внутренних стенок зданий.

Модуль упругости ALC находится в диапазоне от 1700 до 2500 Н/мм2. Также, прочность на сжатие ALC находится в пределах от 4 до 5 Н/мм2. С другой стороны, что касается прочности на изгиб (которая представляет собой важное свойство вещества, используемого как материал в форме плиты), сам по себе, ALC имеет низкую прочность на изгиб, достигающую примерно 1 Н/мм2. По этой причине, ALC должен использоваться в форме композитной структуры, содержащей армирующий железный стержень, помещенный в ней, в качестве материала для деталей зданий, таких как черновые стены, пол и потолок. Однако отношение, для ALC, модуля упругости к удельной плотности (далее это отношение часто упоминается просто как "относительный модуль упругости") является недостаточно высоким, так что, даже когда ALC используется в форме указанной выше композитной структуры, в виде панели, ALC с большой вероятностью будет страдать большими отклонениями. По этой причине ALC имеет ту проблему, что ALC не может быть использован в деталях здания, которые поддерживаются опорными элементами, расположенными через большие интервалы. В дополнение к этому, ALC имеет тот дефект, что, когда он используется в качестве панели пола для жилого помещения, ALC демонстрирует плохую изоляцию от шумов, генерируемых весовыми нагрузками, поскольку относительный модуль упругости ALC является неудовлетворительным. По этой причине, в таком случае, является необходимым проведение сложных работ, таких как нанесение цементной стяжки на панель из ALC, для смягчения дефекта ALC.

С другой стороны, когда материал бетона используется в форме армированной структуры, содержащей армирующий железный стержень, помещенный в ней, конструктивная прочность армированной структуры определяется, принимая во внимание прочность на сжатие материала бетона. ALC имеет ту проблему, что он имеет низкую прочность на сжатие, так что использование ALC неизбежно ограничивается. В частности, ALC не может быть использован в высотном строительстве. Кроме того, обычный ALC имеет очень низкую прочность удерживания гвоздей по сравнению с прочностью удерживания гвоздей в бревнах и тому подобное, тем самым, ограничивая использование ALC в строительстве, в частности в таких местах, как точки для приема гвоздей материала чернового потолка или потолочной плиты. Прочность удерживания гвоздей изменяется в зависимости от отношения между модулем упругости и прочностью на сжатие, такого как отношение прочности на сжатие к модулю упругости. В случае ALC, это отношение является низким, так что, когда гвоздь вбивается в ALC, ALC не может выдержать локального разрушения, вызываемого забиванием гвоздя, тем самым, вызывается микроразрушение вокруг гвоздя, забиваемого в ALC. По этой причине ALC не демонстрирует удовлетворительной прочности удерживания гвоздей.

Для улучшения свойств ALC предпринимались попытки применения различных способов. Примеры таких способов включают способ, в котором распределение размеров ячеек ALC контролируется, способ, в котором увеличивается доля замкнутых ячеек в ALC, и способ, в котором повышается степень кристалличности тоберморита, содержащегося в ALC.

Существует предположение, что ячейки, присутствующие на поверхности и внутри ALC, действуют как трещины, так что прочность ALC заметно понижается. На основе этого предположения осуществлялись исследования. Например, описание выложенной заявки на патент Японии №Hei 8-67577 описывает способ, в котором количество ячеек в ALC уменьшается с тем, чтобы получить ALC, имеющий высокую плотность. Однако этот способ имеет ту проблему, что, когда он предназначается для поддержания высокой прочности на сжатие ALC, в этом способе для ALC является необходимым иметь кажущуюся удельную плотность, по меньшей мере, примерно 1,1. То есть, когда кажущаяся удельная плотность ALC составляет 1,0 или меньше, прочность на сжатие ALC заметно понижается. В дополнение к этому, указанный выше ALC, полученный по указанному способу, демонстрирует картину дифракции рентгеновских лучей на порошке, в которой, по отношению к интенсивности дифракционного пика Ib, приписываемого плоскости (220) тоберморита, и минимальной интенсивности дифракции Ia, наблюдаемой в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми соответственно плоскости (220) и плоскости (222) тоберморита, значение Ib/Ia является меньшим, чем 3,0. Это означает, что тоберморит, содержащийся в указанном выше ALC, имеет низкую кристалличность по сравнению с тоберморитом, который обычно содержится в обычном ALC и, следовательно, ALC, полученный с помощью способа согласно указанному выше патентному документу, имеет неудовлетворительную способность переносить погодные условия. В частности, этот тип ALC является восприимчивым к реакции карбонизации (то есть к реакции нейтрализации), в которой ALC взаимодействует с двуокисью углерода, содержащейся в воздухе, и разлагается на карбонат кальция и некристаллический силикат. То есть этот тип ALC имеет неудовлетворительную устойчивость по отношению к реакции нейтрализации. По этой причине указанный выше ALC имеет ту проблему, что использование ALC в качестве наружного материала для зданий является неизбежно ограниченным.

В дополнение к этому, описание выложенной заявки на патент Японии № Hei 7-101787 описывает способ для производства отвержденного, облегченного материала бетона, без использования пенообразующего агента, где отвержденный материал демонстрирует кажущуюся удельную плотность 0,7 или более и прочность на сжатие более чем 20 Н/мм2. Однако когда кажущаяся удельная плотность отвержденного материала, в этом патентном документе, составляет 1,0 или меньше, отвержденный материал состоит, в основном, из гидрата силиката кальция, имеющего очень низкую кристалличность, и, следовательно, имеет неудовлетворительную способность переносить погодные условия, в частности очень плохую устойчивость к указанной выше реакции нейтрализации с двуокисью углерода в воздухе. По этой причине отвержденный материал имеет ту проблему, что использование отвержденного материала в качестве наружного строительного материала является неизбежно ограниченным.

В последние годы, что касается структурных материалов (таких как наружные строительные материалы и материалы для полов), в которых помещены армирующие железные стержни, существует необходимость в увеличении длины этих структурных материалов и в увеличении интервалов, через которые структурные материалы поддерживаются с помощью опорных элементов. С этой точки зрения, требуется, чтобы конструкционные материалы имели прочность, в три раза превышающую прочность обычного ALC. Например, WO 99-42418 описывает способ для производства материала облегченного бетона без использования пенообразующего агента. Примеры таких материалов облегченного бетона включают материал, демонстрирующий кажущуюся удельную плотность 0,52 и прочность на сжатие 10 Н/мм2, и материал, демонстрирующий кажущуюся удельную плотность 0,69 и прочность на сжатие, большую, чем 19 Н/мм2. Однако материал облегченного бетона, описываемый в этом патентном документе, демонстрирует дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии, в которой логарифмическая ширина распределения диаметров пор, как измерено на высоте 1/4 от высоты максимального пика дифференциальной кривой распределения размеров пор (далее эта логарифмическая ширина часто упоминается просто как "логарифмическая ширина на 1/4 высоты"), является большей, чем 1,20. Когда этот тип материала облегченного бетона сравнивается с обычным ALC, который имеет такую же кажущуюся удельную плотность, как и материал облегченного бетона, прочность на сжатие этого типа материала облегченного бетона является, самое большее, в два раза большей, чем у обычного ALC. В дополнение к этому, для этого типа материала облегченного бетона, существует та проблема, что отношение прочности на сжатие к модулю упругости является неудовлетворительным. В дополнение к этому, еще одна проблема заключается в том, что этот тип материала облегченного бетона производится без использования пенообразующего агента, и, следовательно, для производства этого типа материала облегченного бетона обычные устройства, используемые для производства обычного ALC, не могут быть использованы, так что производительность производства материала облегченного бетона неизбежно понижается. Более того, является невозможным получение материала облегченного бетона, имеющего такие свойства, которые являются настолько улучшенными, чтобы компенсировать снижение производительности.

С другой стороны, армированная волокнами плита из силиката кальция (плита из силиката кальция) производится с помощью способа, включающего взаимодействие кристаллического материала на основе кремния и/или некристаллического материала на основе кремния с известковым материалом и отверждение полученной реакционной смеси вместе с армирующим волокном путем автоклавной обработки. Плита из силиката кальция состоит, в основном, из волокон, тоберморита, ксонотлита и гидрата силиката кальция, имеющего очень низкую кристалличность (далее гидрат силиката кальция часто упоминается просто как "CSH"). Применения плиты из силиката кальция грубо классифицируются как теплоизолирующий материал, который демонстрирует кажущуюся удельную плотность 0,3 или менее, материал для огнестойких покрытий, который демонстрирует кажущуюся удельную плотность от 0,3 до 0,4, и огнестойкий строительный материал, который демонстрирует кажущуюся удельную плотность от 0,6 до 1,2. Плиту из силиката кальция, имеющую кажущуюся удельную плотность 0,4 или менее, получают с помощью фильтр-прессного способа. С другой стороны, плиту из силиката кальция, имеющую кажущуюся удельную плотность 0,6 или более, получают с помощью способа получения листов бумаги.

Плита из силиката кальция содержит волокна в количестве, достигающем от 5 до 20 мас.%, по отношению к массе плиты из силиката кальция, так что плита из силиката кальция имеет превосходную прочность на изгиб, превосходную жесткость и высокую технологичность. С другой стороны, однако, плита из силиката кальция демонстрирует высокое поглощение воды и высокую усадку при высыхании, так что плита из силиката кальция демонстрирует плохую точность выдерживания размеров. В дополнение к этому, плита из силиката кальция является невыгодной не только потому, что большое количество порошка выделяется из плиты из силиката кальция, но также и потому, что плита из силиката кальция имеет низкую твердость поверхности и, следовательно, является восприимчивой к образованию трещин. Кроме того, плита из силиката кальция, содержащая, в основном, CSH, имеет плохую способность переносить погодные условия и износостойкость. По этой причине использование этого типа плит из силиката кальция в качестве наружного строительного материала является неизбежно ограниченным, и этот тип плиты из силиката кальция используется, в основном, в качестве внутреннего строительного материала. В дополнение к этому, этот тип плиты из силиката кальция является неудобным тем, что плита из силиката кальция имеет низкую прочность на сжатие по сравнению с ее прочностью на изгиб и имеет очень низкий модуль упругости, так что этот тип плиты силиката кальция в форме структуры, содержащей армирующий железный стержень, размещенный в ней, невозможно использовать в качестве конструкционного материала.

Например, описание выложенной заявки на патент Японии No. Hei 3-237051 (соответствующей патенту США №5330573) описывает формованное изделие из силиката кальция и способ для его производства, где формованное изделие из силиката кальция содержит тоберморит, CSH, кварц и армирующее волокно и демонстрирует кажущуюся удельную плотность 0,55 и прочность на изгиб 10 Н/мм2 или более. В способе этого патентного документа материал на основе кремния и известковый материал смешивают с водой при температуре 50° C или ниже для повышения содержания тоберморита в формованном изделии из силиката кальция. Однако профильное изделие из силиката кальция демонстрирует картину дифракции рентгеновских лучей на порошке, в которой, по отношению к интенсивности дифракционного пика Ib, приписываемого плоскости (220) тоберморита, и минимальной интенсивности дифракции Ia, наблюдаемой в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми соответственно плоскости (220) и плоскости (222) тоберморита, значение Ib/Ia является меньшим, чем 3,0. То есть степень кристалличности тоберморита, содержащегося в формованном изделии из силиката кальция, является очень низкой по сравнению с тоберморитом, который, как правило, содержится в обычном ALC, так что формованное изделие из силиката кальция имеет неудовлетворительную способность переносить погодные условия, в частности неудовлетворительную устойчивость по отношению к указанной выше реакции нейтрализации с двуокисью углерода из воздуха. Соответственно, формованное изделие из силиката кальция, из этого патентного документа, не может быть использовано в качестве наружного строительного материала. В дополнение к этому, из-за низкой кристалличности тоберморита, содержащегося в формованном изделии из силиката кальция, модуль упругости формованного изделия из силиката кальция является очень низким, так что является невозможным также использование профильного изделия из силиката кальция, из этого патентного документа, в качестве конструкционного материала.

Сущность изобретения

В этой ситуации авторы настоящего изобретения осуществили широкие и интенсивные исследования с целью разработки отвержденной формы силиката кальция, имеющей высокую прочность, и композитной структуры армированного силиката кальция, имеющей высокую прочность, а также способов для производства отвержденной формы силиката кальция и композитной структуры армированного силиката кальция. В своих исследованиях авторы настоящего изобретения уделили внимание кристалличности веществ, используемых для формирования отвержденной формы силиката кальция, и микроструктуре отвержденной формы силиката кальция.

В результате, было неожиданно обнаружено, что отвержденная форма силиката кальция, которая содержит большое количество тоберморита с высокой степенью кристалличности и которая имеет новую микроструктуру (где микроячейки распределены однородно), может быть произведена с помощью способа, который включает:

получение водной суспензии, содержащей воду и твердые материалы, включая материал на основе кремния, цементный материал, известковый материал, по меньшей мере, одно соединение, выбранное из группы, состоящей из сульфата алюминия и его гидрата, и сульфатного соединения, иного, чем сульфат алюминия и его гидрат, где 50 мас.% или более материала на основе кремния представляет собой кристаллический материал на основе кремния;

наливание водной суспензии в форму для формования; и предварительное отверждение водной суспензии, с последующей автоклавной обработкой. Авторы настоящего изобретения также обнаружили, что использование сульфата алюминия и/или его гидрата делает возможным производство отвержденной формы силиката кальция без осуществления разделения твердой и жидкой фазы, даже тогда, когда отношение массы воды к общей массе твердых материалов является высоким, так что становится возможным производство отвержденной формы силиката кальция, имеющей низкую кажущуюся удельную плотность, где количество крупных ячеек в отвержденной форме контролируется на желательном, приемлемом уровне. Кроме того, обнаружено, что такая отвержденная форма силиката кальция, имеющая низкую кажущуюся удельную плотность, может быть получена без введения крупных ячеек в отвержденную форму, путем использования пенообразующего агента.

В дополнение к этому, также обнаружено, что с помощью указанной выше новой микроструктуры каждый параметр из прочности, модуля упругости и отношения (прочности на сжатие к модулю упругости) отвержденной формы силиката кальция является в несколько раз большим, чем у обычного облегченного автоклавного бетона, даже когда отвержденная форма силиката кальция содержит крупные ячейки, которые формируются путем использования пенообразующего агента. Более того, также обнаружено, что, когда отвержденная форма силиката кальция получается без использования пенообразующего агента, так что полученная отвержденная форма силиката кальция не содержит крупных ячеек, каждый из указанных выше свойств отвержденной формы силиката кальция является в 1,5-2 раза большим, чем у отвержденной формы, содержащей крупные ячейки. Более того, обнаружено, что отвержденная форма силиката кальция демонстрирует не только значительно улучшенную устойчивость к скалыванию (необходимо отметить, что обычный ALC имеет тот дефект, что часто подвержен скалыванию) и превосходные свойства относительно гвоздей (такие как высокая прочность удерживания гвоздей), но также и высокую технологичность. В дополнение к этому, также обнаружено, что отвержденная форма силиката кальция демонстрирует высокий модуль упругости, высокую прочность на сжатие и высокую износостойкость по сравнению с этими параметрами для обычной плиты из силиката кальция, армированной волокнами. На основе этой информации было осуществлено настоящее изобретение.

Соответственно, одна из целей настоящего изобретения представляет собой создание отвержденной формы силиката кальция, которая, хотя и демонстрирует кажущуюся удельную плотность от 0,14 до 1,0 (и, следовательно, имеет малую массу), демонстрирует превосходные свойства в качестве строительного материала, такие как высокая прочность на сжатие, высокий модуль упругости, высокое отношение прочности на сжатие к модулю упругости и высокую устойчивость к указанной выше реакции нейтрализации.

Другой целью настоящего изобретения является получение отвержденной формы силиката кальция, которая демонстрирует превосходную стабильность размеров, превосходную устойчивость к скалыванию и свойства по отношению к гвоздям, а также указанные выше превосходные свойства.

Еще одной целью настоящего изобретения является получение композитной структуры армированного силиката кальция, который в дополнение к указанным выше превосходным свойствам демонстрирует превосходную прочность и который сконструирован для использования в качестве конструкционного материала.

Еще одной целью настоящего изобретения является разработка способов для производства указанной выше отвержденной формы силиката кальция и композитной структуры армированного силиката кальция.

Как указанные выше, так и другие цели, особенности и преимущества настоящего изобретения станут очевидны из следующего далее подробного описания и прилагаемой формулы изобретения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

В чертежах:

Каждая из фигур 1(A) и 1(B) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную относительно отвержденной формы силиката кальция, где также указано, как получают значения Ia и Ib, и где "CPS" представляет собой аббревиатуру "отсчеты в секунду";

Фиг.1(A) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную по отношению к отвержденной форме силиката кальция, полученной в примере 1, где также указаны значения Ia и Ib;

Фиг.1(B) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную по отношению к отвержденной форме силиката кальция, полученного в сравнительном примере 32, где также указаны значения Ia и Ib;

Каждая из фигур 2(A)-2(C) представляет собой график, демонстрирующий дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии по отношению к отвержденной форме силиката кальция, где также изображен способ для определения логарифмической ширины на 1/4 от высоты;

Фиг.2(A) представляет собой график, демонстрирующий одну из форм дифференциальной кривой распределения размеров пор, полученную по отношению к отвержденной форме силиката кальция, по примеру 1, где также указан способ для определения логарифмической ширины на 1/4 от высоты;

Фиг.2(B) представляет собой график, демонстрирующий другую форму дифференциальной кривой распределения размеров пор, полученную по отношению к отвержденной форме силиката кальция, полученного в сравнительном примере 21, где также указан способ для определения логарифмической ширины на 1/4 от высоты;

Фиг.2(C) представляет собой график, демонстрирующий еще одну форму дифференциальной кривой распределения размеров пор, где указан способ определения логарифмической ширины на 1/4 от высоты;

Фиг.3 представляет собой график, демонстрирующий картину дифракции рентгеновских лучей, полученную на порошке, по отношению к отвержденной форме силиката кальция, полученного в примере 1, где указаны способы для определения значений I(002) и I(220), и где "CPS" представляет собой аббревиатуру "отсчеты в секунду";

Фиг.4 представляет собой график, демонстрирующий дифференциальные кривые распределения размеров пор, полученные с помощью ртутной порометрии, по отношению к отвержденным формам силиката кальция, где сплошная линия (A) демонстрирует дифференциальную кривую распределения размеров пор, полученную по отношению к отвержденной форме силиката кальция, полученного в примере 2, а прерывистая линия (B) демонстрирует дифференциальную кривую распределения размеров пор, полученную по отношению к отвержденной форме силиката кальция, полученной в сравнительном примере 2.

Каждая из фигур 5(A)-5(D) представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа, отвержденной формы силиката кальция;

Фиг.5(A) представляет собой репрезентативный пример фотографий, сделанный с помощью сканирующего электронного микроскопа (при увеличении × 2500) отвержденной формы силиката кальция, полученной в примере 1, где отвержденная форма используется для вычисления доли площади, которую занимает тоберморит в поперечном сечении, где наблюдается тоберморит;

Фиг.5(B) представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа (при увеличении × 5000), отвержденной формы силиката кальция, полученной в примере 1;

Фиг.5(C) представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа (при увеличении× 5000), отвержденной формы силиката кальция, полученной в сравнительном примере 27;

Фиг.5(D) представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа (при увеличении × 5000), отвержденной формы силиката кальция, полученной в сравнительном примере 32;

Фиг.6 представляет собой график, демонстрирующий дифференциальные кривые распределения размеров пор, полученные, с помощью ртутной порометрии, по отношению к отвержденным формам силиката кальция, где сплошная линия (A) демонстрирует дифференциальную кривую распределения размеров пор, полученную по отношению к отвержденной форме силиката кальция, полученного в примере 20, а прерывистая линия (B) демонстрирует дифференциальную кривую распределения размеров пор по отношению к отвержденной форме силиката кальция, полученного в сравнительном примере 15;

Фиг.7 представляет собой график, демонстрирующий дифференциальные кривые распределения размеров пор, полученные с помощью ртутной порометрии по отношению к отвержденным формам силиката кальция, где сплошная линия (A) демонстрирует дифференциальную кривую распределения размеров пор, полученную по отношению к отвержденной форме силиката кальция, полученного в примере 18, а прерывистая линия (B) демонстрирует дифференциальную кривую распределения размеров пор по отношению к отвержденной форме силиката кальция, полученного в сравнительном примере 27;

Каждая из фигур 8(A)-8(C) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную по отношению к отвержденной форме силиката кальция, где "CPS" представляет собой аббревиатуру "отсчеты в секунду";

Фиг.8(A) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную по отношению к отвержденной форме силиката кальция, полученного в примере 1;

Фиг.8(B) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную по отношению к отвержденной форме силиката кальция, полученного в сравнительном примере 15;

Фиг.8(C) представляет собой график, демонстрирующий картину дифракции рентгеновских лучей на порошке, полученную по отношению к отвержденной форме силиката кальция, полученного в сравнительном примере 27; и

Фиг.9 представляет собой пояснительный схематический вид, демонстрирующий расположение армирующих железных стержней в каждой из композитных структур армированного силиката кальция, полученных в примере 39 и в сравнительном примере 42.

Подробное описание изобретения

В соответствии с настоящим изобретением получают отвержденную форму силиката кальция, в основном, содержащего тоберморит и демонстрирующего: картину дифракции рентгеновских лучей на порошке, в которой интенсивность дифракционного пика Ib, приписываемого плоскости (220) тоберморита, и минимальная интенсивность дифракции Ia, наблюдаемая в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми соответственно плоскости (220) и плоскости (222) тоберморита, удовлетворяет отношению Ib/Ia ≥ 3,0; кажущуюся удельную плотность от 0,14 до 1,0; и дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии, в которой логарифмическая ширина распределения диаметров пор, измеренная на высоте 1/4 от высоты максимального пика дифференциальной кривой распределения размеров пор, составляет от 0,40 до 1,20.

Для простоты понимания настоящего изобретения главные особенности и различные предпочтительные варианты осуществления настоящего изобретения перечислены ниже в виде пронумерованного списка.

1. Отвержденная форма силиката кальция, в основном, содержащая тоберморит и демонстрирующая: картину дифракции рентгеновских лучей на порошке, в которой интенсивность дифракционного пика Ib, приписываемая плоскости (220) тоберморита, и минимальная интенсивность дифракции Ia, наблюдаемая в диапазоне углов дифракции между двумя дифракционными пиками, приписываемыми соответственно плоскости (220) и плоскости (222) тоберморита, удовлетворяет отношению Ib/Ia ≥ 3,0; кажущуюся удельную плотность от 0,14 до 1,0; и дифференциальную кривую распределения размеров пор, полученную с помощью ртутной порометрии, в которой логарифмическая ширина распределения диаметров пор, измеренная на высоте 1/4 от высоты максимального пика дифференциальной кривой распределения размеров пор, составляет от 0,40 до 1,20.

2. Отвержденная форма силиката кальция в соответствии с пунктом 1, выше, которая демонстрирует кажущуюся удельную плотность от 0,14 до 0,9.

3. Отвержденная форма силиката кальция в соответствии с пунктом 1, выше, которая демонстрирует кажущуюся удельную плотность от 0,2 менее чем до 0,7.

4. Отвержденная форма силиката кальция в соответствии с одним из пунктов 1-3, выше, где отношение Ib/Ia ≥ 4,0 удовлетворяет картине дифракции рентгеновских лучей на порошке.

5. Отвержденная форма силиката кальция в соответствии с одним из пунктов 1-4, выше, где значение параметра а, определяемое формулой (1), ниже, составляет 7 или более, и значение параметра b, определяемое формулой (2), ниже, составляет 1,20 или более.

где Y и D соответственно представляют собой модуль упругости (Н/мм2) и кажущуюся удельную плотность отвержденной формы силиката кальция,

где S представляет собой прочность на сжатие (Н/мм2) отвержденной формы силиката кальция, и Y является таким, как определено выше.

6. Отвержденная форма силиката кальция в соответствии с пунктом 5, выше, где значение параметра b, определяемое формулой (2), составляет 1,30 или более.

7. Отвержденная форма силиката кальция в соответствии с одним из пунктов 1-6, выше, где количество ячеек, имеющих размер ячейки, больший, чем 200 мкм, по длине длинной оси поперечного сечения каждой из ячеек, в 10 мм квадрате на поперечном сечении отвержденной формы силиката кальция, является большим, чем 20, и где значение объема пор для пор, имеющих диаметр пор 0,1 мкм или меньше, как определяется с помощью ртутной порометрии, составляет:

от V1(D) до 98% объемных, когда кажущаяся удельная плотность D отвержденной формы силиката кальция составляет от 0,5 до 1,0,

от V2(D) до 95% объемных, когда кажущаяся удельная плотность D отвержденной формы силиката кальция составляет от 0,3 до менее чем 0,5, или

от V3(D) до 90% объемных, когда кажущаяся удельная плотность D силиката кальция составляет от 0,14 до менее чем 0,3,

где каждый % объемный вычисляется по отношению к общему объему пор отвержденной формы силиката кальция, и V1(D), V2(D) и V3(D) соответственно вычисляются с помощью следующих далее формул (3), (4) и (5):

и

8. Отвержденная форма силиката кальция в соответствии с одним из пунктов 1-6, выше, где количество ячеек, имеющих размер ячейки, больший, чем 200 мкм, по длине длинной оси поперечного сечения каждой из ячеек, в 10 мм квадрате на поперечном сечении отвержденной формы силиката кальция, составляет 20 или менее и где значение объема пор для пор, имеющих диаметр пор 0,1 мкм или менее, как определено с помощью ртутной порометрии, составляет:

от 90 до 98% объемных, когда кажущаяся удельная плотность D отвержденной формы силиката кальция составляет от 0,8 до 1,0,

от V4(D) до 97% объемных, когда кажущаяся удельная плотность D отвержденной формы силиката кальция составляет от 0,5 до меньше чем 0,8, или

от V5(D) до 92% объемных, когда кажущаяся удельная плотность D силиката кальция составляет от 0,14 до менее чем 0,5,

где каждый % объемный вычисляется по отношению к общему объему пор отвержденной формы силиката кальция, и V4(D) и V3(D) соответственно вычисляются с помощью следующих далее формул (6) и (7):

и

9. Отвержденная форма силиката кальция в соответствии с одним из пунктов 1-8, выше, которая дополнительно содержит сосуществующее вещество с высокой степенью кристалличности и демонстрирует картину дифракции рентгеновских лучей на порошке, в которой интенсивность дифракционного пика Ib, приписываемая плоскости (220) тоберморита, и максимальная интенсивность дифракции Ic, приписываемая сосуществующему веществу с высокой степенью кристалличности, удовлетворяет отношению Ic/Ib≤ 3,0.

10. Композитная структура силиката кальция, содержащая отвержденную форму силиката кальция по одному из пунктов 1-9, выше, и армирующий железный стержень или армирующую проволочную сетку.

11. Способ для получения отвержденной формы силиката кальция, содержащего, в основном, тоберморит, который включает:

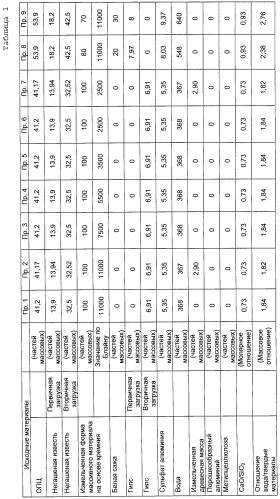

получение водной суспензии, содержащей воду и твердые материалы, включая материал на основе кремния, цементный материал, известковый материал, по меньшей мере, одно соединение, выбранное из группы, состоящей из сульфата алюминия и его гидрата, и сульфатного соединения, иного, чем сульфат алюминия и его гидрат,

наливание водной суспензии в форму для формования, и предварительное отверждение водной суспензии, с последующей далее автоклавной обработкой,

где 50 мас.% или более материала на основе кремния представляет собой кристаллический материал на основе кремния, и

где, по меньшей мере, одно соединение, выбранное из группы, состоящей из сульфата алюминия и его гидрата, содержится в водной суспензии, в количестве от 0,09 до 10 мас.%, выраженном от количества Al2О3, по отношению к общей массе твердых материалов, и сульфатное соединение, иное, чем сульфат алюминия и его гидрат, содержится в водной суспензии в количестве от 0,15 до 15 мас.%, выраженном от количества SO3, по отношению к общей массе твердых материалов, и где количество SO3 представляет собой сумму количества SO3, соответствующего, по меньшей мере, одному элементу, выбранному из группы, состоящей из сульфата алюминия и его гидрата, и количества SO3, соответствующего сульфатному соединению, иному, чем сульфат алюминия и его гидрат.

12. Способ в соответствии с пунктом 11, выше, где предварительно отвержденная форма водной суспензии, которая получается путем предварительного отверждения водной суспензии, извлекается из формы и подвергается автоклавной обработке.

13. Способ в соответствии с пунктом 11 или 12, выше, где водная суспензия содержит воду, в количестве от 0,67 до 3,5, выраженном от отношения массы воды к о