Лопатка турбины

Иллюстрации

Показать всеЛопатка турбины, преимущественно газотурбинного двигателя, состоит из пера и замковой части. Перо лопатки в зонах наибольших термических напряжений включает слои материалов, нанесенных на основное тело лопатки. Материалы смежных нанесенных слоев выбраны таким образом, чтобы коэффициент линейного расширения материала слоя, подвергающегося действию большей температуры, был ниже, чем коэффициент у материала слоя с меньшей температурой. Материалы наносимых слоев выбирают таким образом, чтобы у соседних слоев, подвергающихся в месте контакта действию близких температур, модуль упругости материала слоя, имеющего большую деформацию, был выше модуля упругости материала слоя, имеющего меньшую деформацию. Нанесенные слои лопатки имеют переменную толщину. Изобретение повышает термоциклический ресурс лопатки за счет предотвращения возникновения термических напряжений. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к конструкциям охлаждаемых лопаток турбин газотурбинных двигателей.

Известны конструкции литых охлаждаемых рабочих лопаток, в которых охлаждение воздухом, продуваемым через внутреннюю полость, обеспечивает ее работоспособность при высоких (1000... 1200° С) температурах. Изменения температуры имеют циклический характер, связанный с циклической работой ГТД. Однако большая неравномерность температурного поля как по толщине, где температура составляет 900... 1040° С на наружной поверхности и 550... 750° С на поверхности внутренней полости, так и по профилю пера лопатки, где температура достигает 1000... 1040° С на входной кромке и 850... 950° С на середине профиля, приводит к появлению больших циклических знакопеременных напряжений. Возникновение термических напряжений обусловлено неравномерным расширением материала детали при ее неравномерном нагреве, когда более нагретые участки, расширяясь, оказываются стесненными более холодными участками. Уровень напряжений в некоторых частях лопатки, например на кромках, превышает предел упругости. В результате материал получает значительные знакопеременные деформации, приводящие к быстрому, за 500-5000 циклов, разрушению лопатки.

Наиболее близким техническим решением к заявляемому является “Охлаждаемая рабочая лопатка турбины”, патент США №6106231 от 22.08.2000 г., конструкция которой включает теплозащитное керамическое покрытие, нанесенное на наиболее нагретых частях профиля пера, например на входной и выходной кромках. Использование такой конструкции ведет к выравниванию температурного поля по профилю: перепад температур снижается на 40... 50° С. Уменьшение перепада снижает термонапряжения от действия температурного перепада по поверхности лопатки, повышая ее сопротивление термоусталости.

Основным недостатком конструкции данной лопатки является сохранение циклических температурных перепадов между наружной и внутренней поверхностями лопатки, что ведет к сохранению напряжений по толщине стенки лопатки. Учитывая значительную разницу в коэффициентах линейного расширения материала лопатки и керамического покрытия неизбежно появление напряжений и в нанесенном покрытии, Низкая стойкость керамики к растягивающим напряжениям неизбежно ведет к быстрому растрескиванию и сколу покрытия с последующим разрушением основного материала.

Технической задачей предлагаемого устройства является повышение термоциклического ресурса лопатки.

Технический результат достигается за счет предотвращения возникновения термических напряжений.

Для этого на поверхность лопатки, которая состоит из пера и замковой части, в зонах ее наибольших термических напряжений, наносят слои материалов, причем материалы смежных слоев, нанесенных на основное тело лопатки, выбирают таким образом, чтобы коэффициент линейного расширения материала слоя, подвергающегося действию большей температуры, был ниже, чем у материала слоя, подвергающегося действию меньшей температурой. При этом материалы наносимых слоев выбирают таким образом, чтобы у соседних слоев, подвергающихся в месте контакта действию одинаковых температур, модуль упругости материала слоя, имеющего большую деформацию, был выше модуля упругости материала слоя, имеющего меньшую деформацию, толщины нанесенных слоев материала на лопатки имеют переменную величину.

При неравномерном нагреве материал лопатки и материал нанесенных слоев расширяется на величину А1, соответствующую коэффициенту линейного расширения и температуре, при этом величины, на которые расширятся слои нанесенного материала и материал лопатки, будут близки. Поэтому термонапряжения будут малы и не превзойдут предела упругости. Дополнительно снижение напряжений между слоями может быть обеспечено учетом модулей упругости материалов. Это связано с тем, что при нагреве смежные области слоев имеют близкие рабочие температуры и при разных коэффициентах линейного расширения имеются местные температурные деформации. Однако, если модуль упругости материала, подвергающегося большей деформации, будет выше модуля упругости материала, подвергающегося меньшей деформации, уровень напряжений в нем снизится.

Нанесение слоев материала может также производится на лопатку при ее ремонте, когда лопатка уже подвергалась циклическому нагружению в эксплуатации и частично выработала свой ресурс. Предлагаемая конструкция лопатки позволит снизить действующие термонапряжения и тем самым позволит проводить дальнейшую эксплуатацию лопаток после наработки.

Поскольку для эффективного перераспределения нагрузок слои наносимого материала должны иметь достаточно большую толщину, соизмеримую с толщиной основного материала лопатки, то она должна учитываться при профилировании пера лопатки во время ее проектирования.

В качестве материалов слоев могут быть использованы различные сплавы, а также керметы и керамики, имеющие соответствующие коэффициенты линейного расширения.

Таким образом, учитывая термическое расширение материалов слоев и их механические свойства, при наличии температурного перепада между ними, снижаются температурные напряжения в конструкции предлагаемой лопатки и повышается ее термоциклический ресурс.

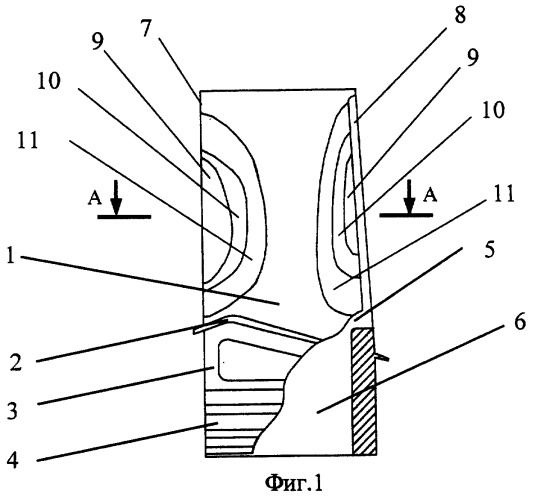

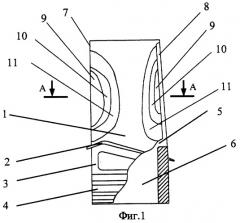

На фиг.1 изображен внешний вид заявляемой лопатки.

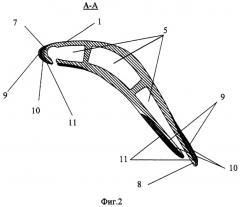

На фиг.2 изображен поперечный разрез лопатки.

Лопатка на фиг.1 включает перо 1, полку замка 2, замковую часть 3 с елочным замком 4. Лопатка имеет внутреннюю полость 5, охлаждаемую воздухом, поступающим через канал 6. На перо лопатки фиг.1 в области входной кромки 7 и выходной кромки 8 нанесены слои материалов 9, 10, 11. На фиг.2 показано поперечное сечение лопатки и переменное сечение слоев 9, 10, 11.

Заявляемая лопатка работает следующим образом.

Лопатка (фиг.1) находится в потоке горячего газа, внутренняя поверхность оболочки 5 омывается охлаждающим воздухом, поступающим через канал в замке 6. Наружный слой материала 11 на кромках пера лопатки 7 и 8 расширяется на величину:

Δ l=α 1•(Траб1-Токр),

где α 1 - коэффициент теплового расширения материала верхнего слоя,

Траб1 - температура слоя в рабочих условиях,

Токр - температура материала до начала работы, равная температуре окружающей среды, принимаемая одинаковой для всей конструкции.

Поскольку величины α согласованы, следующий слой расширяется также на Δ l=α 2•(Траб2-Токр), где величины α 2, Траб2, Токр относятся к этому слою и так далее.

Эффективность использования предлагаемого технического решения рассмотрена на следующем примере.

В современных ГТД температура на поверхности лопатки со стороны горячего газа может достигать 1000... 1040° С, а температура на "холодной" стороне стенки - 800... 870° С. Одним из применяемых для таких конструкций материалов является никелевый сплав ЖС6У [1], из которого изготавливается лопатка. По результатам экспериментов и данным по наработке конструкции из сплава, размах полной деформации с указанным температурным перепадом между поверхностями, при термоциклировании в диапазоне 20↔ 1040° С на горячей, составляет ≈ 1,5%, что соответствует долговечности ≈ 3000 термоциклов. Повышение ресурса может быть достигнуто нанесением поверх основного материала пера лопатки слоя другого материала, например Co20, 5Cr12Al0, 2Y [2].

Таким образом "Холодный" слой из сплава ЖС6У, имеет характеристику:

Tmin=900° C, α 1=19• 106 1/град, E1=14000 кг/мм2;

"Горячий" слой из материала Co20, 5Cr12Al0, 2Y:

Tmax=1040° C, α 2=16• 106 1/град. Е≈ 12000 кг/мм2.

В случае использования многослойной стенки размах деформаций составит менее 1%, что повысит ее термоциклическую долговечность по сравнению с реально используемой сплошной стенкой из сплава ЖС6У приблизительно в 5 раз и составит ≈ 15000 термоциклов.

Таким образом, использование в качестве материалов слоев специально подобранных сплавов дает существенное возрастание термоциклического ресурса конструкции заявляемой лопатки.

Изготовление лопатки с нанесением слоев переменной толщины из материалов с соответствующими коэффициентами температурного расширения и их механическими свойствами обеспечивает снижение термических напряжений в материале лопатки и повышение ее термоциклической долговечности.

Литература

1. Елисеев Ю.С., Абраимов Н.В., Крымов В.В. Химико-термическая обработка и защитные покрытия в авиадвигателестроении. Изд. "Высшая школа", -М., 1999 г., с.30-33.

2. Елисеев Ю.С., Абраимов Н.В., Крымов В.В. Химико-термическая обработка и защитные покрытия в авиадвигателестроении. Изд. "Высшая школа", -М., 1999 г., с.139.

1. Лопатка турбины, преимущественно газотурбинного двигателя, состоящая из пера и замковой части, отличающаяся тем, что перо лопатки в зонах наибольших термических напряжений включает слои материалов, нанесенных на основное тело лопатки, при этом материалы смежных нанесенных слоев выбраны таким образом, чтобы коэффициент линейного расширения материала слоя, подвергающегося действию большей температуры, был ниже, чем коэффициент у материала слоя с меньшей температурой, при этом материалы наносимых слоев выбирают таким образом, чтобы у соседних слоев, подвергающихся в месте контакта действию близких температур, модуль упругости материала слоя, имеющего большую деформацию, был выше модуля упругости материала слоя, имеющего меньшую деформацию.

2. Лопатка турбины по п.1, отличающаяся тем, что нанесенные слои лопатки имеют переменную толщину.