Вакуумный кожух для тепловой изоляции и способ его изготовления

Иллюстрации

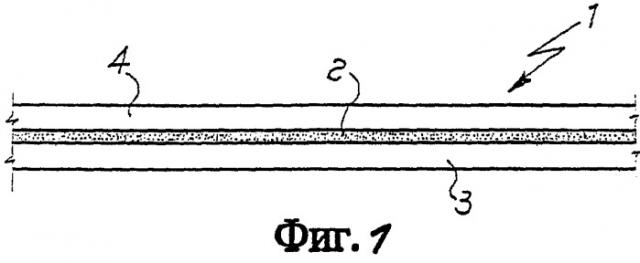

Показать всеИзобретение относится к области теплоизоляции, в частности к вакуумному кожуху. Вакуумный кожух для тепловой изоляции содержит несплошной или пористый, органический или неорганический заполняющий материал, расположенный внутри оболочки, изготовленной из по меньшей мере одного многослойного барьерного листа (1) по существу прямоугольной конфигурации, который содержит по меньшей мере один полимерный или неорганический центральный слой (2), имеющий изолирующие свойства относительно атмосферных газов, верхний слой (4) и нижний слой (3), выполненные из взаимно термосвариваемых полимерных материалов. 7 з. п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к вакуумным кожухам для тепловой изоляции и, в частности, оно относится к вакуумному кожуху, содержащему усовершенствованную оболочку, а также к способу его изготовления.

Вакуумные кожухи все шире используют в ряде областей, в которых требуется тепловая изоляция при температурах ниже около 100°С. В качестве примеров применения этих кожухов можно упомянуть стенки бытовых и промышленных холодильников, автоматов для продажи напитков или контейнеров для изотермической транспортировки, например, лекарственных средств или холодных или замороженных пищевых продуктов. Кроме того, исследуются варианты применения этих кожухов в области строительства или автомобилестроении.

Как известно, вакуумный кожух образуют из оболочки, внутри которой расположен заполняющий материал. Оболочка служит для предотвращения (или максимально возможного уменьшения) проникновения атмосферных газов в оболочку так, чтобы сохранять уровень вакуума, совместимый со степенью тепловой изоляции, требуемой в данном варианте применения. Заполняющий материал в основном имеет функцию удерживания на расстоянии двух противоположных сторон оболочки, когда в кожухе установлен вакуум, и должен иметь пористую или несплошную внутреннюю структуру таким образом, чтобы в ее порах или пустотах можно было создавать вакуум для выполнения функции тепловой изоляции. Этот материал может быть неорганическим, например, таким как кварцевый порошок, стекловолокно, аэрогели, инфузорные земли и т.д., или органическим, таким как жесткие полиуретановые или полистироловые пены в виде панелей или порошков.

Оболочку выполняют из так называемых "барьерных" листов, которые отличаются как можно более низкой газопроницаемостью и которые можно изготовлять как единый компонент, но чаще они состоят из многих слоев разных компонентов. В случае с многими слоями "барьерный" эффект дает один из составляющих слоев или изолирующий слой, который может быть сформирован из полимерных материалов, таких как сополимеры этилена и винилового спирта (известные в литературе под аббревиатурой EVOH); полимерных слоев, на которые осажден тонкий слой (обычно менее 0,5 мкм) алюминия или неорганической окиси; или из металлического листа, обычно алюминиевого, имеющего толщину, обычно составляющую 4-10 мкм. Многослойный барьерный лист содержит по меньшей мере один несущий слой из полимерного материала, имеющего хорошие механические характеристики, особенно пластичность; указанный слой можно формировать, например, из полиакрилонитрила (PAN) или полиолефина. На противоположной стороне относительно несущего слоя барьерный слой покрыт по меньшей мере одним защитным слоем, также полимерным. Полимерные защитные слои обычно выполняют из полиэфиров (например, полиэтилентерефталата, обычно имеющего аббревиатуру PET) или полиамидов (например, Nylon®). Также распространены многослойные материалы, состоящие из пяти, шести или даже большего количества наложенных друг на друга слоев.

Оболочку обычно образуют из двух барьерных листов, имеющих прямоугольную конфигурацию, соединенных между собой вдоль их краев посредством сварки по периметру. Соединенные таким образом края барьерных листов образуют четыре кромки, расположенные на сторонах полученной оболочки. Однако основной недостаток оболочек этого типа состоит именно в наличии этих кромок, которые очень хрупки, и их возможное растрескивание может легко распространяться за сварные швы на периметре, вызывая возможность проникновения атмосферных газов в кожух и, таким образом, подвергая риску его теплоизолирующие свойства.

В других областях техники, например в области упаковки пищевых продуктов, известен основной способ изготовления оболочки начиная с одного прямоугольного листа пластмассового материала, который позволяет уменьшить количество получаемых кромок с четырех до двух. Согласно этому способу, операции которого кратко проиллюстрированы на фиг.5а-5с, лист S сворачивают, пока два противоположных края М, М’, которые относятся к одной стороне листа, не соединятся друг с другом (фиг.5а). Эти края соединяют между собой продольным сварным швом, таким образом формируя сварную кромку F, которую затем загибают поверх наружной поверхности листа (фиг.5b). Таким образом, образуют оболочку, имеющую два открытых конца, которые запечатывают в направлении, поперечном кромке F, посредством размещения их краев между сварочными пластинами. На двух участках, в которых эти сварные швы пересекают кромку, оболочка принимает форму, показанную на фиг.5с (в увеличенном масштабе по сравнению с фиг.5а и 5b).

Однако этот способ нельзя применять для получения вакуумного кожуха. Фактически, в сложенном состоянии, показанном на фиг.5с, кромка F образует такую толщину, которая уменьшает прохождение тепла от сварочных пластин к нижерасположенным полимерным слоям барьерного листа и, таким образом, предотвращает надлежащее взаимное приваривание. Кроме того, из-за его жесткости вдоль линий загиба барьерный лист плохо формирует острые углы и может только изгибаться; в зоне пересечения кромки F и сварных швов, проходящих поперек нее, остается щель (обозначенная буквой L на фиг.5с), которая допускает, хотя и в небольших количествах, прохождение атмосферных газов внутрь кожуха. Даже небольшие просачивания газа, происходящие из-за этих недостатков, которые были бы допустимыми в других областях техники, недопустимы в случае с оболочками вакуумных кожухов.

Задачей настоящего изобретения, таким образом, является создание вакуумного кожуха, не имеющего указанных недостатков, и способа его изготовления. Эта задача достигнута с получением вакуумного кожуха, основные признаки которого указаны в первом пункте формулы изобретения и другие признаки которого указаны в следующих пунктах. Признаки способа указаны в пункте 7 формулы изобретения.

Первое преимущество вакуумного кожуха, соответствующего настоящему изобретению, состоит в том, что оболочка имеет очень хорошую непроницаемость для газа также в крайних уплотнениях, хотя ее изготовление начинают из одного барьерного листа. Фактически, благодаря тому, что несущий слой и защитный слой формируют из взаимно термосвариваемых материалов, имеющих близкие температуры плавления, противоположные слои, которые соединены друг с другом посредством продольной сварки, могут относиться к противоположным сторонам листа, в результате чего получаемая оболочка плоская в зоне сварки и не содержит продольного выступа.

Следовательно, когда кромку одного конца оболочки вставляют между сварочными пластинами для ее запечатывания, тепло от реек вызывает плавление несущего и защитного слоев, которые размягчаются, позволяя сварочным пластинам сближаться друг с другом и устранять любые щели между частями этих кромок.

Преимущество способа изготовления вакуумного кожуха, соответствующего настоящему изобретению, состоит в том, что одновременно со сваркой концов оболочки толщина поперечных кромок под действием сварочных пластин сглаживается. Фактически, когда сварочные пластины сближаются друг с другом, избыточный материал вытесняется из сторон под давлением пластин и может быть удален.

Согласно конкретному аспекту изобретения, несущий слой и защитный слой выполняют из одного материала.

Другие преимущества и признаки вакуумного кожуха, соответствующего настоящему изобретению, будут понятны специалисту в данной области техники при ознакомлении с нижеследующим подробным описанием одного варианта его осуществления со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - увеличенный вид поперечного сечения барьерного листа, который может использоваться при изготовлении вакуумного кожуха, соответствующего указанному варианту осуществления изобретения;

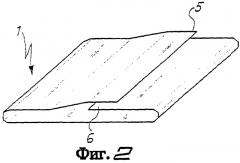

фиг.2 - операция изготовления вакуумного кожуха, соответствующего указанному варианту осуществления изобретения;

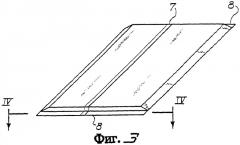

фиг.3 - завершенный вакуумный кожух, соответствующий указанному варианту осуществления изобретения;

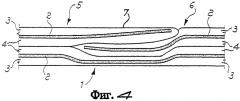

фиг.4 - увеличенный вид поперечного сечения боковой кромки кожуха, показанного на фиг.3, выполненного по линии IV-IV на этой фигуре; и на

фиг.5а, 5b и 5с схематически изображены три операции изготовления известного кожуха, причем на последней фигуре изображен увеличенный вид частичного сечения.

На фиг.1 показан барьерный лист 1, формирующий оболочку вакуумного кожуха, соответствующего настоящему варианту осуществления изобретения, который является многослойным и содержит центральный слой 2, обладающий изолирующими характеристиками относительно атмосферных газов и состоящий, например, из металлического листа, например из алюминия, имеющего толщину 4-10 мкм.

Кроме того, многослойный лист содержит нижний слой 3 и верхний слой 4, пригодные для обеспечения поддержки и защиты центрального слоя 2 и обеспечения термосваривания листа. В дополнение к хорошим механическим свойствам, в частности пластичности, требуется, чтобы материалы, которые формируют указанные слои, были взаимно термосвариваемыми. Указанные материалы можно выбрать из группы, состоящей из полиакрилонитрила (PAN), полиолефинов, таких как полиэтилен, и поливинилхлорида, а также их смесей и сополимеров. Нижний слой 3 и верхний слой 4 имеют пригодную толщину, составляющую от 20 до 100 мкм, предпочтительно - около 50 мкм.

Согласно конкретному варианту осуществления изобретения, нижний слой 3 и верхний слой 4 выполняют из одного материала. Особенно пригодным для этого является полиэтилен высокой плотности (известный как HDPE).

На фиг.2 показано, что оболочку вакуумного кожуха, соответствующего настоящему изобретению, изготовляют посредством свертывания барьерного листа 1 так, чтобы его противоположные края 5 и 6 накладывались один на другой.

Наложение осуществляют таким образом, чтобы вводить в контакт нижний слой 3 края 5 с верхним слоем 4 другого края 6.

На фиг.3 показано, что благодаря взаимной термосвариваемости нижнего слоя 3 и верхнего слоя 4, продольную сварку двух краев 5 и 6 выполняют без необходимости загибания барьерного листа и таким образом полученная оболочка не имеет продольного выступа и является плоской в линейной зоне 7 продольной сварки.

Затем открытые концы вдоль кромок, перпендикулярных краям 5 и 6, запечатывают посредством размещения этих концов между сварочными пластинами. После приваривания друг к другу эти концы образуют две боковые кромки 8.

Перед последним запечатыванием внутрь оболочки помещают пористый или несплошной органический или неорганический заполняющий материал любого известного типа и, при необходимости, газопоглощающий материал или средство. В данной области техники известно множество газопоглощающих материалов или средств, пригодных для химического сорбирования влаги или атмосферных газов и, таким образом, нет необходимости описывать их подробно.

На фиг.4 показан увеличенный частичный вид в поперечном сечении одной из кромок 8. В частности, показана часть кромки, которая содержит линейную зону 7 продольной сварки. На фигуре показано, что толщина каждой боковой кромки 8 равномерна по всей ее длине, несмотря на тройное наложение барьерного листа 1 в линейной зоне 7 продольной сварки. Это можно объяснить тем, что в линейной зоне 7 нижний слой 3 и верхний слой 4 барьерного листа стал тоньше. Фактически, в ходе операции запечатывания концов оболочки тепло сварочных пластин вызывает плавление этих слоев и их размягчение таким образом, что часть полимерного материала, из которого они сформированы, вытесняется из сторон под давлением пластин и может быть удалена. Как показано на фигуре, кромки концов оболочки должным образом уплотнены, и каких-либо щелей нет. В противоположность этому, при использовании способа, соответствующего известному уровню техники, который был выше описан со ссылками на фиг.5с, уплотнения на этом участке не являются безупречными и, таким образом, возможно проникновение воздуха внутрь кожуха, что подвергает риску его теплоизолирующие характеристики.

1. Вакуумный кожух для тепловой изоляции, содержащий несплошной или пористый органический или неорганический заполняющий материал, расположенный внутри оболочки, выполненной из по меньшей мере одного многослойного барьерного листа (1), по существу, прямоугольной конфигурации, который содержит по меньшей мере один полимерный или неорганический центральный слой (2), имеющий изолирующие свойства относительно атмосферных газов, верхний слой (4) и нижний слой (3), отличающийся тем, что верхний слой (4) и нижний слой (3) барьерного листа (1) выполнены из взаимно термосвариваемых полимерных материалов.

2. Вакуумный кожух по п.1, отличающийся тем, что полимерный материал, который формирует верхний слой (4), и полимерный материал, который формирует нижний слой (3) барьерного листа (1), выбраны из группы, состоящей из полиолефинов, полиакрилонитрила, поливинилхлорида и их смесей или сополимеров.

3. Вакуумный кожух по п.2, отличающийся тем, что верхний слой (4) и нижний слой (3) барьерного листа выполнены из полиэтилена высокой плотности или его сополимера.

4. Вакуумный кожух по любому из предшествующих пунктов, отличающийся тем, что верхний слой (4) и нижний слой (3) барьерного листа (1) имеют толщину 20-100 мкм.

5. Вакуумный кожух по п.4, отличающийся тем, что верхний слой (4) и нижний слой (3) имеют толщину около 50 мкм.

6. Вакуумный кожух по любому из предшествующих пунктов, отличающийся тем, что он содержит газопоглощающий материал или средство.

7. Способ изготовления вакуумного кожуха по одному из пп.1-6, отличающийся тем, что он включает следующие операции: формирование одного многослойного барьерного листа, имеющего, по существу, прямоугольную конфигурацию, содержащего по меньшей мере один полимерный или неорганический центральный слой (2), имеющий изолирующие свойства относительно атмосферных газов, верхний слой (4) и нижний слой (3), сформированные из взаимно термосвариваемых полимерных материалов; свертывание барьерного слоя (1) для наложения одного на другой двух его противоположных краев (5, 6), приваривание друг к другу указанных краев посредством плавления верхнего слоя (4) на одном краю (6) и нижнего слоя (3) на другом краю (5), образуя оболочку с двумя открытыми концами; запечатывание одного открытого конца оболочки посредством сварки кромки барьерного листа, перпендикулярной краям (5, 6); помещение в оболочку несплошного или пористого, неорганического или органического заполняющего материала; создание вакуума внутри оболочки; запечатывание другого открытого конца оболочки посредством сварки другой кромки барьерного листа, перпендикулярной краям (5, 6).

8. Способ по п.7, отличающийся тем, что перед последним запечатыванием внутрь оболочки помещают газопоглощающий материал.