Теплогенератор

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано для сжигания неизмельченных отходов деревообрабатывающих производств с целью утилизации тепла и применения его, например, для сушки шпона, пиломатериалов. Задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции теплогенератора и процесса утилизации тепла, также повышение надежности, включая экологическую надежность. Это достигается тем, что в теплогенераторе модульно-блочного типа с коробчатой металлической конструкцией пирамидальной формы, состоящем из камеры сгорания с загрузочным окном и крышкой, расширительной камеры с разделительной вертикальной стенкой и отверстием в нижней части, системы регулируемых шиберов с газоходом и регулируемым вытяжным устройством, согласно изобретению, дополнительно содержится камера смешения и система рециркуляции, включающая активный шибер камеры сгорания с воздухозаборными каналами и шибер дожигания, расположенный внизу расширительной камеры напротив отверстия разделительной вертикальной стенки, при этом камера смешения расположена над расширительной камерой и совмещены друг с другом по периметру основания пирамид, образуя замкнутый контур системы рециркуляции с газоходом рециркуляции потребителю сверху и газоходом рециркуляции от потребителя снизу. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплотехнике и может быть использовано для сжигания неизмельченных отходов деревообрабатывающих производств с целью утилизации тепла и применения его, например, для сушки шпона, пиломатериалов.

Известно устройство теплогенератора для сжигания древесных отходов с утилизацией тепла, состоящее из загрузочного бункера шахтного типа, размещенного над камерой сгорания, камеры сгорания и расширительной камеры, средств подачи подогретого воздуха через расширительную камеру и регулируемого вытяжного устройства с впускной трубой (см. описание к патенту RU №2134838, опубл. 20.08.99, Бюл. №23). Данное устройство предназначено для сжигания влажных отходов деревообрабатывающих производств. Однако оно сложно в изготовлении, в частности, из-за многочисленных трубок для обеспечения подачи подогретого воздуха, расположенных в стенках конструкции. Применение высокотемпературной керамики в конструкции приводит к ее удорожанию. Ремонт и обслуживание предполагают значительные материальные затраты. Кроме того, небольшой размер загрузочного бункера не может обеспечить полной просушки древесного топлива с высокой влажностью (пропаренного) и непрерывную самопроизвольную подачу высушенного топлива в зону горения.

Наиболее близким техническим решением к предлагаемому является теплогенератор, принятый за прототип (см. описание к патенту RU №2189526, опубл. 20.09.02, Бюл. №26). Данное устройство представляет собой модульно-блочное устройство с металлической коробчатой конструкцией и состоит из камеры сгорания, расширительной камеры, теплообменной камеры с теплообменником, камеры экономайзера с экономайзером, вытяжного устройства, состоящего из вытяжной трубы с шибером, циклона и дымососа с шибером.

Несмотря на то, что данное устройство предназначено для сжигания влажного топлива и может обеспечить полную просушку древесного топлива с высокой влажностью (пропаренного) и непрерывную самопроизвольную подачу высушенного топлива в зону горения, изготовление такого теплогенератора является достаточно сложным и предполагает наличие воды или другого агента для передачи тепла, что приводит к его удорожанию. Наличие труб для теплоносителя связано с возможностью разрыва паропровода и требует наличия дополнительных средств защиты, контроля за их состоянием, что в свою очередь снижает надежность, включая экологическую, и долговечность устройства, повышает требования к технической безопасности. Не регулируется температура подаваемого тепла потребителю в зависимости от его потребности.

Задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции теплогенератора и процесса утилизации тепла, также повышение надежности, включая экологическую надежность.

Ожидаемый технический результат заключается в упрощении конструкции, простоте обслуживания и ремонта, и передаче потребителю получаемого тепла с заданной температурой, например, для сушки шпона и пиломатериалов.

Это достигается тем, что теплогенератор модульно-блочного типа с коробчатой металлической конструкцией пирамидальной формы, состоящий из камеры сгорания с загрузочным окном и крышкой, расширительной камеры с разделительной вертикальной стенкой и отверстием в нижней части, системы регулируемых шиберов с газоходом и регулируемым вытяжным устройством, дополнительно содержит камеру смешения и систему рециркуляции, включающую активный шибер камеры сгорания с воздухозаборными каналами и шибер дожигания, расположенный внизу расширительной камеры напротив отверстия разделительной вертикальной стенки, при этом камера смешения расположена над расширительной камерой и совмещены друг с другом по периметру основания пирамид, образуя замкнутый контур системы рециркуляции с газоходом рециркуляции потребителю сверху и газоходом рециркуляции oт потребителя снизу. Стенки камеры сгорания и расширительной камеры выполнены с наклоном боковых стенок от 65 до 85 градусов и имеют снаружи ребра жесткости, а изнутри облицованы теплоизоляционными материалами, а разделительная вертикальная стенка выполнена из шамотного кирпича и имеет несколько нижних отверстий.

В нижней части газохода рециркуляции потребителю установлена сетка искрогасителя и сама эта нижняя часть с сеткой выполнена в виде камеры в форме параллелограмма.

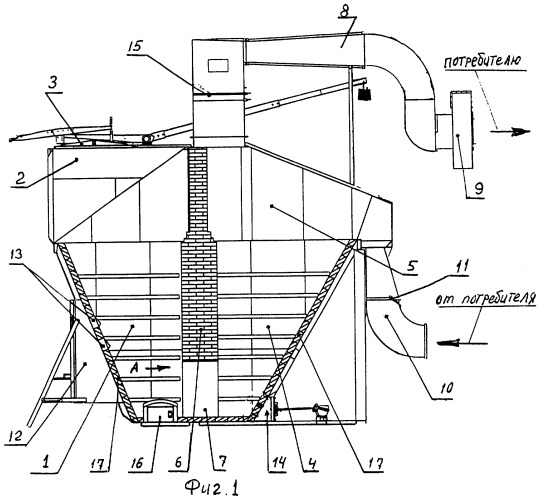

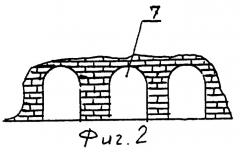

На фиг.1 представлено устройство в разрезе. На фиг.2 - вид по стрелке А.

Теплогенератор представляет собой модульно-блочное устройство металлической коробчатой конструкции и состоит из камеры сгорания 1 с загрузочным окном 2 с крышкой 3 в верхней части, расширительной камеры 4 пирамидальной формы, камеры смешения 5 пирамидальной формы, расположенной над расширительной камерой 4 и являющейся ее продолжением и совмещенной с ней по периметру основания пирамид, а также системы рециркуляции дымовых газов. Между камерой сгорания 1 и расширительной камерой 4 с камерой смешения 5 расположена разделительная вертикальная стенка 6 с отверстием 7 в нижней части. Система рециркуляции дымовых газов имеет замкнутый контур и состоит из газохода рециркуляции потребителю 8 с регулируемым вытяжным устройством 9 и газохода рециркуляции от потребителя 10 с регулируемым шибером 11.

Теплогенератор имеет систему регулируемых шиберов, включающую активный шибер 12 камеры сгорания 1 с воздухозаборными каналами 13 и шибер дожигания 14, расположенный внизу расширительной камеры 4 напротив отверстия 7.

Камера сгорания 1 и расширительная камера 4 представляют собой коробчатые металлические конструкции пирамидальной формы с наклоном боковых стенок от 65 до 85 градусов, имеющих снаружи ребра жесткости, изнутри облицованы теплоизоляционными материалами (шамотным кирпичом, базальтовыми или каолиновыми плитами). Модульно-блочные элементы конструкции теплогенератора изготовлены из стали СТ.3. Разделительная вертикальная стенка 6 может быть выполнена из шамотного кирпича и иметь несколько нижних отверстий для прохода продуктов горения (см. фиг2).

Устройство работает следующим образом:

Неизмельченные древесные отходы подаются через загрузочное окно 2 в камеру сгорания 1. За счет того, что направления подачи топлива и вывода дымовых газов из камеры сгорания не совладают, в первую очередь сгорают нижние слои топлива, а верхние подсушиваются. По мере сгорания нижних слоев верхние под действием силы тяжести опускаются и поддерживают горение на одном уровне. При загрузке новой порции топлива через загрузочное окно режим горения не меняется, т.к. новая порция не контактирует с зоной горения. Продукты частичного пиролиза древесины от теплового излучения засасываются вниз и проходят сквозь пламя, где и догорают. При горении топлива воздух засасывается через воздухозаборные каналы 13, регулируемые активным шибером 12, и частично через загрузочное окно 2. Горячие дымовые газы вместе с недогоревшими углями из камеры сгорания 1 через отверстия 7 в нижней части разделительной вертикальной стенки 6 попадают в расширительную камеру 4. При этом площадь сечения расширительной камеры значительно превышает площадь отверстий 7. Скорость движения газов резко падает, крупные и средние частицы не прогоревших углей догорают и в виде золы оседают на пирамидальные боковые стенки и дно расширительной камеры 4, происходит самоочистка дымовых газов. Поднимаясь выше, дымовые газы попадают в камеру смешения 5, куда также через газоход рециркуляции от потребителя 10 подаются дымовые газы, проходящие через систему рециркуляции. Здесь происходит смешение поступающих из камеры-сгорания 1 горячих дымовых газов с температурой 600-900 градусов и отработанных газов, имеющих температуру 80-110°С, отдавших тепло потребителю. Далее смешанные газы проходят в верхнюю часть расширительной камеры 4 и через газоход рециркуляции потребителю 8 дымовые газы с требуемой температурой подаются потребителю (например, в сушильную камеру) за счет регулируемого вытяжного устройства 9. В качества регулируемого вытяжного устройства может быть использован дымосос. В начале газохода рециркуляции потребителю 8 можно установить сетку искрогасителя 15, где будет происходить догорание крупных искр. Нижняя часть газохода рециркуляции потребителю 8 с сеткой может быть выполнена в виде камеры в форме параллелограмма. Производительность системы рециркуляции устанавливается с помощью системы шиберов такой, чтобы на входе в вытяжное устройство 9 после смешения газов рециркуляции с дымовыми газами поступала смесь заданной температуры.

За счет низкой скорости движения дымовых газов в расширительной камере 4 происходит дополнительная их самоочистка. Вынос зольных веществ благодаря такой конструкции теплогенератора минимален. Степень очистки дымовых газов достигается не менее 70%, то есть специальных устройств (циклонов) для дополнительной очистки дымовых газов от зольных веществ не требуется. Сгорание топлива полное, сухой остаток в виде золы, шлака удаляется из камеры сгорания через зольник 16 в период кратковременных (0,5-1,0 суток) остановок теплогенератора, примерно 1 раз за 15-20 суток работы. В случае требования особой очистки дымовых газов от зольных веществ в составе установки могут быть поставлены специальные циклоны перед подачей газов потребителю.

Плановое окончание горения осуществляется путем прекращения подачи топлива в камеру сгорания и отключения вытяжного устройства после полного сгорания углей. Аварийное прерывание горения производится автоматически или вручную за счет отключения вытяжного устройства 9, перекрывания шиберов 14, 12, 11 и, при необходимости, заливания водой камеры сгорания.

Установки комплектуются механизированным загрузочным устройством, которое представляет собой кранбалку, оснащенную электрической талью грузоподъемностью 2 тонны и обеспечивающую единовременную загрузку топлива в камеру сгорания из контейнеров объемом 1,5-2 м3 (в пересчете на твердое топливо). Размеры контейнеров L×B×Н=1,8×1,4×1,1 м. Максимальные размеры топлива, в первую очередь длина, ограничены размером контейнера, т.е. дробление и измельчение топлива практически не требуется. Контейнер к теплогенератору подвозится автогрузчиком.

В минимальной комплектации теплогенераторы могут оснащаться электронными приборами контроля за процессами горения и температуры теплоносителя, частотным преобразователем для регулирования оборотов дымососа и поддерживания необходимо разрежения в камере сгорания теплогенератора.

Возможно оснащение теплогенераторов газоанализатором, автоматикой процессов горения, автоматическим регулированием температуры теплоносителя, механизацией процесса загрузки топлива в теплогенератор, дымовой трубой необходимой высоты.

Таким образом, технический результат достигается за счет упрощения конструкции теплогенератора, в частности отсутствия дополнительной камеры для теплообмена, и упрощения вытяжного устройства. Модульно-блочная конструкция теплогенератора, когда поставка производится не в виде набора деталей, а в виде укрупненных блоков или узлов, значительно упрощает и удешевляет сборку теплогенератора на месте, позволяет доставлять его автомобильным или железнодорожным транспортом в любой регион России. На месте можно осуществить футеровку 17 камеры сгорания 1 и расширительной камеры 4 при помощи кладки кирпича.

Образцы теплогенераторов находятся в стадии опытно-промышленной эксплуатации.

1. Теплогенератор коробчатой металлической конструкции пирамидальной формы, состоящий из камеры сгорания с загрузочным окном и крышкой, расширительной камеры с разделительной вертикальной стенкой и отверстием в нижней части, системы регулируемых шиберов с газоходом и регулируемым вытяжным устройством, отличающийся тем, что он дополнительно имеет камеру смешения и систему рециркуляции, включающую активный шибер камеры сгорания с воздухозаборными каналами и шибер дожигания, расположенный внизу расширительной камеры напротив отверстия разделительной вертикальной стенки, при этом камера смешения расположена над расширительной камерой и они совмещены друг с другом по периметру основания пирамид, образуя замкнутый контур системы рециркуляции, включающий газоход рециркуляции потребителю сверху и газоход рециркуляции от потребителя снизу.

2. Теплогенератор по п.1, отличающийся тем, что стенки камеры сгорания и расширительной камеры выполнены с наклоном боковых стенок от 65 до 85° и имеют снаружи ребра жесткости, а изнутри облицованы теплоизоляционными материалами.

3. Теплогенератор по п.1, отличающийся тем, что разделительная вертикальная стенка выполнена из шамотного кирпича и имеет несколько нижних отверстий.

4. Теплогенератор по п.1, отличающийся тем, что в нижней части газохода рециркуляции потребителю установлена сетка искрогасителя и сама эта нижняя часть с сеткой выполнена в виде камеры в форме параллелограмма.