Диффузионная газовая горелка

Иллюстрации

Показать всеИзобретение относится к области сжигания топлива, в частности к конструкции топливоподающего устройства и направлено на увеличение надежности конструкции горелки за счет упрощения конструкции управляющего механизма и жесткого крепления лопаток и повышение производительности теплового агрегата, за счет увеличения температуры горения топлива. Диффузионная газовая горелка состоит из корпуса, с одной стороны жестко соединенного с соплом, а с другой - также жестко с управляющим механизмом. Корпус содержит патрубок для подвода газа. Внутри корпуса со стороны сопла встроен дроссель, связанный через тягу с управляющим механизмом, содержащим ручку перемещения дросселя. Тяга с управляющим механизмом связана подвижно и зафиксирована в радиальном направлении. Сопло выполнено в виде диффузора с углом раскрытия до 68°, а дроссель выполнен в виде усеченного конуса, большим основанием направленным в сторону движения газа. Угол раскрытия конуса дросселя до 60°. При этом разность между углами раскрытия сопла и дросселя не превышает 24°, а отношение диаметра сопла к большему диаметру дросселя не превышает 1,4. На дросселе жестко закреплены лопатки под углом до 45° к оси горелки. Лопатки жестко закреплены таким образом, что независимо от их угла наклона проекции стенок лопаток перекрывают свободное сечение горелки. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области сжигания топлива, в частности, к конструкции топливоподающего устройства. В практике эксплуатации горелок в области строительных материалов используются конструкции различных газовых горелок.

Наиболее распространенными горелками, применяемыми при обжиге клинкера, извести, магнезита, являются диффузионные горелки. В печах перечисленных производств сжигание газа производится без подачи первичного воздуха [1, 2]. Известны конструкции горелок, содержащие сопло с расположенными в нем завихрителем с лопатками и дросселем [1-3].

Недостатками данных горелок является то, что несмотря на повышенные скорости вылета газа, при давлении газа более 1 кг/см2, нельзя получить факел с температурой горения, близкой к теоретически возможной, при этом по теплонапряженности, не превышающей максимальную, когда возможен прожог футеровки.

Также известна конструкция диффузионной горелки типа ГРЦ с встроенным завихряющим аппаратом и дросселем, представляющие единый элемент, перемещающийся в осевом направлении. Недостатками такой конструкции является наличие неуправляемого завихряющего аппарата, обеспечивающего высокую концентрацию топлива в ядре факела и несовершенство его конструкции [2].

Наиболее близкой к заявляемой является горелка типа ДВГ [3], содержащая сопло, корпус и управляющий механизм. Дроссель обтекаемой формы размещен внутри корпуса совместно с тягой и кинематически соединен с ней. На тяге внутри корпуса закреплены поддерживающие элементы, ограничивающие ее радиальный прогиб. Тяга проходит через управляющий механизм и входит с ним в зацепление посредством передачи “винт-гайка” и с ручкой перемещения дросселя и ручкой поворота лопаток. Внутри корпуса, со стороны сопла расположены дроссель, которым изменяют скорость вылета газа путем перекрытия внутреннего сечения сопла, и лопатки. Все лопатки завихрителя могут одновременно поворачиваться в ту или иную сторону. В корпус горелки встроен патрубок с фланцем для подвода газа.

Недостатком известной горелки является ряд ограничений, снижающих температуру факела и, как следствие, производительность теплового агрегата. В горелке конструктивно заложены низкая максимальная скорость вылета 250-350 м/с и такие параметры сопла, которые способствуют замедлению скорости смешения воздуха с топливом и, как следствие, замедлению процесса горения топлива. В результате образуется светящийся факел с относительно низкой температурой горения, не позволяющей увеличить производительность теплового агрегата до максимальной. Кроме этого конструкция крепления лопаток сложна в изготовлении и ненадежна, так как часто приводит к их заклиниванию.

Изобретение направлено на интенсификацию горения топлива, что приводит к увеличению производительности теплового агрегата, и повышение надежности работы горелочного устройства, в том числе и за счет изменения крепления лопаток.

Это достигается тем, что диффузионная газовая горелка, состоящая из корпуса, с одной стороны жестко соединенного с соплом, а с другой - также жестко с - управляющим механизмом и содержащего патрубок для подвода газа, при этом внутри корпуса со стороны сопла встроен дроссель, связанный через тягу с управляющим механизмом, содержащим ручку перемещения дросселя, причем тяга с управляющим механизмом связана подвижно и зафиксирована в радиальном направлении. Согласно предлагаемому решению сопло выполнено в виде диффузора с углом раскрытия до 68°, а дроссель выполнен в виде усеченного конуса, большим основанием направленного в сторону движения газа, с углом раскрытия конуса до 60°, при этом разность между углами раскрытия сопла и дросселя не превышает 24°, а отношение диаметра сопла к большему диаметру дросселя не превышает 1,4; на дросселе жестко закреплены лопатки под углом до 45° к оси горелки, причем лопатки жестко закреплены таким образом, что независимо от их угла наклона боковые проекции боковых стенок лопаток перекрывают свободное сечение горелки.

Предлагаемые угол раскрытия сопла и угол раскрытия дросселя обеспечивают угол раскрытия факела, не превышающий 90°, так как известно, что в противном случае топливно-воздушная смесь начнет гореть в непосредственной близости от сопла и повредит горелочное устройство. Образующийся в результате заявленных соотношений углов раскрытия сопла и дросселя между соплом и дросселем зазор позволяет получить струю газового потока с меньшей толщиной в сравнении с конфузорными соплами и большей по площади, что позволяет почти сразу газу смешаться с воздухом. Форма сопла и его диаметр совместно с формой дросселя приводят к тому, что газ, выходя из сопла, резко расширяется, и за обрезом горелки образуется область с пониженным давлением, что увеличивает степень вовлечения воздуха в газовую струю, а это, в свою очередь, интенсифицирует процесс горения топлива и позволяет получить прозрачный факел с высокой температурой.

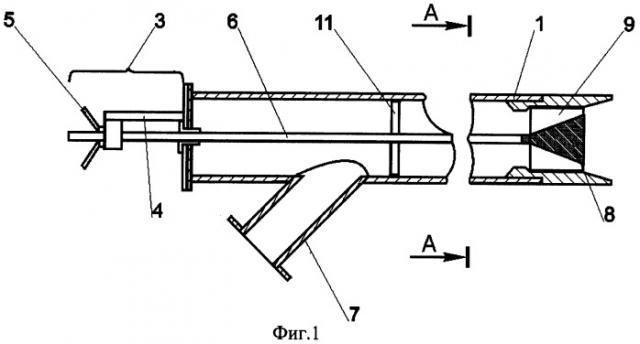

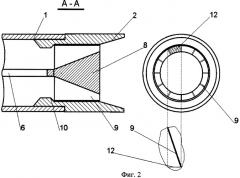

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид горелки; на фиг.2 показана головная часть горелки.

Заявляемая горелка состоит из корпуса 1, с одной стороны жестко, например сваркой, соединенного с соплом горелки 2, а с другой - также, жестко, например, посредством болтовых соединений, соединенного с управляющим механизмом 3, который содержит опору 4 управляющего механизма 3, ручку перемещения дросселя 5. Ручка перемещения дросселя 5 соединена с опорой 4 управляющего механизма 3 посредством передачи “винт-гайка”. Тяга 6 проходит через управляющий механизм 3 и входит с ним в зацепление через винтовую резьбу ручки перемещения дросселя 5. С противоположной стороны тяги 6 жестко, например сваркой, закреплен дроссель 8. К корпусу горелки 1, представляющей собой полый, толстостенный цилиндр, жестко, например сваркой, прикреплено сопло 10, которое выполнено в виде диффузора с углом раскрытия до 68°. В предлагаемом решении угол раскрытия сопла составляет 24°, это обеспечит угол раскрытия факела до 50°, что предотвращает слишком близкое воспламенение факела, влекущее повреждение горелочного устройства. Внутри корпуса 1, со стороны выхода газа, вставлен дроссель 8, изготовленный в виде усеченного конуса, большим основанием направленного в сторону движения газа, с радиально расположенными и жестко закрепленными на нем, например сваркой, под углом до 45°, по отношению к оси горелочного устройства, завихряющими лопатками 9. Угол закрепления лопаток подбирается экспериментально. Угол закрепления должен быть таким, чтобы при горении факела не происходило сильного прогрева корпуса теплового агрегата. Наиболее рациональным являются углы от 10° до 30°. В предлагаемом решении лопатки закреплены под углом 20°, а угол раскрытия дросселя и сопла составляет 12°. Лопатки 9, длиной 125 мм каждая в количестве 10 штук, закреплены таким образом, чтобы независимо от угла наклона проекции 12 стенок лопаток 9 перекрывали свободное сечение горелки, что необходимо для увеличения степени закручивания газового потока. Лопатки 9 равномерно расположены по поверхности дросселя 8 и конструктивно выполнены так, что дроссель может свободно без заклиниваний перемещаться в корпусе 1. Со стороны крепления дросселя с тягой на корпусе горелки выполнен выступ 10, ограничивающий ход дросселя внутрь корпуса 1. Если выступа нет, то ограничивать ход дросселя необходимо длиной винтовой нарезки на тяге 6, за счет которой тяга 6 входит в зацепление с управляющим механизмом 3. Диаметр большего основания дросселя 8 выполнен с таким расчетом, чтобы при крайнем введенном положении зазор между дросселем и соплом обеспечивал небольшую толщину газового потока, выходящего из сопла для обеспечения быстрого и более полного смешивания топлива с воздухом. В предлагаемом решении зазор составляет 16 мм, при диаметре сопла 130 мм и диаметре дросселя 97 мм. Величина зазора обеспечивает скорость вылета газа ≈430 м/с при расходе газа 12500 нм3/час. Вместе с этим отношение диаметра сопла к диаметру дросселя не должно превышать 1,4, так как в противном случае увеличивается толщина выходящего газового потока, что приводит к затруднению процесса смешивания топливной струи с воздухом. К корпусу 1 со стороны управляющего механизма 3 жестко-герметично, например сваркой, прикреплен патрубок 7 для подвода газа. Жестко-герметичное соединение необходимо для предотвращения утечки газа. Для уменьшения прогиба тяги 6 внутри корпуса горелки равномерно по всей длине тяги 6 жестко закреплены, например сваркой, ребра 11, сопряженные с внутренней поверхностью корпуса. Свободные концы ребер 11 скруглены для более свободного перемещения тяги внутри корпуса.

Горелка работает следующим образом. Газ через патрубок 7 поступает в корпус горелки 1, затем - в сопло горелки 2. Поворачивая ручку 5 перемещения дросселя через тягу 6, вводят дроссель 8 с лопатками 9 в головку горелки 2 и перекрывают свободное сечение сопла 2, за счет чего увеличивается скорость вылета газа. Дополнительное увеличение турбулентности газового потока обеспечивается углом закрепления лопаток 9 дросселя 8. Так как сопло 2 расширено в сторону движения газа, что дополнительно увеличивает угол раскрытия газового потока и соответственно площадь смешения газа с воздухом. Вместе с этим, газ, с высокой скоростью выходя из сопла 2, резко расширяется, что приводит к значительному падению давления в газовой струе, которое влечет за собой интенсивное вовлечение воздуха в струю газа, и их перемешивание и горение топлива протекает интенсивно без свечения факела. Температура такого факела составляет около 2000-2100°С, а тепловое напряжение не превышает граничных, при которых происходит прожог футеровки агрегата. В прототипе невозможно достичь прозрачного факела из-за конструктивных особенностей горелочного устройства. Конструктивные изменения, касающиеся лопаток 9, их жесткое крепление к дросселю 8, и управляющего механизма 3, наличие только одной ручки 5 перемещения дросселя 8 упрощают конструкцию, увеличивают ее надежность, уменьшают трудоемкость при изготовлении горелки. При выведении дросселя 8 из сопла горелки 2 скорость потока газа снижается и при достижении скоростей менее 100-150 м/сек возможно образование чрезмерно удлиненного факела и появления СО в отходящих газах. Поэтому для улучшения процессов смешения газа с воздухом, при снижении скорости вылета газа, задают турбулентность при помощи заявляемой установки завихряющих лопаток 9. Проекция 12 стенок завихряющих лопаток 9, за счет своего конструктивного исполнения перекрывает по диаметру все свободное сечение цилиндрической части корпуса горелки 1, поэтому газовый поток всегда полностью завихрен при любом положение дросселя. Это позволяет в значительном интервале изменять положения дросселя 8 с закрепленными лопатками 9 и, как следствие, в широком интервале изменять скорость вылета газа, сохраняя высокую интенсивность горения топлива. Управляющее воздействие на дроссель 10 с лопатками 9 передается при помощи ручки перемещения дросселя 5. Возвратно-поступательное управляющее воздействие через тягу 8 передается на дроссель 10 с лопатками 9.

Таким образом, авторами выявлено, что конструктивные изменения управляющего механизма, содержащего только одну ручку, и крепления лопаток увеличивают надежность горелочного устройства, снижают трудоемкость ее изготовления, а заданное авторами отношение диаметра сопла к диаметру дросселя совместно с изменением формы сопла и дросселя в сочетании с известными условиями, характеризующимися закреплением лопаток под заявленными углами со степенью перекрытия дросселем внутреннего сечения сопла позволяют достичь факела с максимальной температурой горения, наиболее оптимальной структурой по сравнению с известными диффузионными горелками без первичного воздуха. В результате использования нового горелочного устройства увеличивается производительность печи на 2-5%.

Источники информации

1. Михеев В.П. Газовое топливо и его сжигание. - Л.: Недра, 1966, с.328.

2. Древицкий Е.Г., Добровольский А.Г., Коробок А.А. Повышение эффективности работы вращающейся печи. - М.: Стройиздат, 1990, с.224.

3. Патент РФ 2187043, Диффузионная газовая горелка. Классен В.К., Матвеев А.Ф., Борисов И.Н., МПК 7 F 23 D 14/20, опубл. 08.08.2001.

1. Диффузионная газовая горелка, состоящая из корпуса, с одной стороны жестко соединенного с соплом, а с другой также жестко - с управляющим механизмом и содержащего патрубок для подвода газа, при этом внутри корпуса со стороны сопла встроен дроссель, связанный через тягу с управляющим механизмом, содержащим ручку перемещения дросселя, причем тяга с управляющим механизмом связана подвижно и зафиксирована в радиальном направлении, отличающаяся тем, что сопло выполнено в виде диффузора с углом раскрытия до 68°, а дроссель выполнен в виде усеченного конуса, большим основанием направленным в сторону движения газа, с углом раскрытия конуса до 60°, при этом разность между углами раскрытия сопла и дросселя не превышает 24°, а отношение диаметра сопла к большему диаметру дросселя не превышает 1,4; на дросселе жестко закреплены лопатки под углом до 45° к оси горелки, причем лопатки жестко закреплены таким образом, что независимо от их угла наклона боковые проекции боковых стенок лопаток перекрывают свободное сечение горелки.

2. Диффузионная газовая горелка по п.1, отличающаяся тем, что со стороны крепления дросселя с тягой на корпусе горелки выполнен выступ, ограничивающий ход дросселя внутрь корпуса горелки.