Гомогенный быстрый реактор-хранилище

Иллюстрации

Показать всеИзобретение относится к ядерной технике, в особенности к конструкции гомогенного быстрого реактора на суспензии. Гомогенный быстрый реактор-хранилище характеризуется тем, что топливный контур, работающий на естественно циркулирующей мелкодисперсной взвеси топливных частиц в жидкометаллическом носителе, содержит активную зону переменного объема, имеет подкритические застойные зоны с открытой поверхностью, также обладающие резервом объема, и вместе с охлаждающей частью жидкометаллического контура охлаждения заключен внутрь замкнутого объема, ограниченного внешним корпусом реактора. В качестве носителя топливных частиц в топливном контуре и теплоносителя в контуре охлаждения используется жидкий свинец или его сплавы, а топливом стартовой загрузки служит смесь сырьевых и делящихся изотопов. Восходящий участок топливного контура выполнен в форме вертикального цилиндрического стакана с входными, снизу, и выходными, сверху, боковыми отверстиями, соединяющими стакан соответственно со сборными и раздаточньми коллекторами разветвленной системы топливных труб, проложенных вместе с трубами охлаждающего контура в пространстве между внешней стенкой стакана и внутренней стенкой корпуса реактора. В верхнюю часть стакана погружена с зазором для прохождения суспензии вытеснительная пробка, выполненная с возможностью вертикального перемещения относительно стенок стакана, а не занятая пробкой нижняя часть стакана служит активной зоной, объем которой определяется положением пробки, внешний корпус реактора выполнен в виде тугоплавкого ковша, закрытого защитной крышкой с отверстиями для загрузочных и других технологических каналов, который предназначен для удержания нелетучей радиоактивности при температурах не выше точки кипения свинца и размещен внутри защитного сооружения, выполненного на жаростойкой бетонно-базальтовой или подобной ей другой минеральной основе. Изобретение позволяет изолировать топливный контур внутри замкнутого объема. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ядерной технике, а именно к конструкции гомогенного быстрого реактора (ГБР) на суспензии, и может найти применение в качестве основы высокоэкономичной и безопасной ядерной энергетики.

Известен проект тяжеловодного гомогенного реактора на уран-ториевой суспензии (см. ПЕНСИЛЬВАНСКИЙ ГОМОГЕННЫЙ РЕАКТОР НА СУСПЕНЗИИ. В.Джонсон, С.Бартнов, Д.Фэкс, Е.Повелл. Труды 2 Межд. конф. по мирн. исп. АЭ, Женева - 1958. Ядерные реакторы и ядерная энергетика. Избранные доклады иностранных ученых, перевод с англ., М., Атомиздат, с.600-610, 1959).

Взвесь частиц (UО2+ThО2) в тяжелой воде прокачивается по замкнутому контуру через активную зону - сферический объем с критическим диаметром 396 см. Концентрация тория 251 г/кг D2О, урана и протактиния - 9 г/кг D2O. Электрическая мощность реактора 150 МВт. При расходе 2020 л/с взвесь подогревается на 64°С. Входная температура 240°С, давление в системе 141 атм. Общий объем топливного контура (75.7 м3) в 2.3 раза больше объема активной зоны. Контур имеет 4 петли, каждая из которых имеет циркуляционный насос, парогенератор (ПГ) и сепаратор газообразных продуктов деления (ПД) и радиолитического газа. Предусмотрена система рекомбинации дейтерия и кислорода, система удаления газообразных ПД и байпасная система химической обработки, удаляющая продукты деления и коррозии из потока суспензии. Органы СУЗ отсутствуют. Воздействие на реактивность осуществляется путем изменения концентрации горючего. При аварийной остановке суспензия сливается в дренажную емкость. Благодаря глубокой отрицательной обратной связи реактор чрезвычайно устойчив.

Наиболее сложной проблемой эксплуатации этого реактора является обслуживание топливного контура, которое должно производиться дистанционно. В здании реактора предусматривается ремонт и замена всего оборудования и трубопроводов при помощи дистанционно управляемых механизмов. Замене не подлежат только каркас здания, радиационная защита и фундамент оборудования. Целиком не могут быть удалены также корпус активной зоны и парогенераторы. Предусматривается дистанционное удаление дефектного узла конструкции, его ремонт в горячих камерах, замена резервным узлом. В парогенераторах предусмотрены ремонтные отверстия для прохода манипулятора к днищу ПГ. Имеется оборудование для обнаружения течи, производства сварки и установки пробок и уплотнений в дефектных трубах. Предусматривается ремонт и замена деталей циркуляционных насосов, вентилей и других деталей трубопроводов. Ремонт производится в горячих мастерских в специальном ремонтном здании. Течи в трубах устраняются на месте. Все работы, включая резку, сварку и контроль качества, производятся дистанционно.

Указанный реактор обладает следующими недостатками.

1. Необходимость дистанционного обслуживания топливного контура, являющаяся главной причиной неэкономичности реактора.

2. Необходимость в регенерации или замене ОЯТ.

3. Существенное отравляющее действие продуктов деления.

4. Принципиальная возможность хищения ядерных материалов или использования реактора по двойному назначению для производства ядерного или радиологического оружия.

5. Низкий коэффициент воспроизводства (KB <1), не позволяющий реакторам такого типа стать основой крупномасштабной ядерной энергетики, ориентированной на сжигание U-238 или Th-232.

6. Высокие давления в системе и опасность образования гремучей смеси, не позволяющие считать реактор естественно безопасным.

7. Невысокий доступный интервал температур тяжеловодной суспензии, ограничивающий предельную мощность реактора и возможности использования естественной циркуляции.

8. Большая разница в плотностях топлива и воды, могущая быть причиной нежелательных переходных процессов мощности при гидродинамической неустойчивости течения, при гидравлическом ударе или заблокированном расходе суспензии.

9. Уязвимость по отношению к протечкам 1 контура. Даже малая течь требует сброса давления и немедленной остановки реактора.

Наиболее близким по своей технической сущности к предложенному является тепловой гомогенный реактор с циркулирующим через активную зону раствором урана (U-233) в висмуте и мелкодисперсной взвесью частиц Тh3Вi5 в висмуте, циркулирующей через зону воспроизводства (Майлс и Уильямс. РЕАКТОР С ЖИДКОМЕТАЛЛИЧЕСКИМ ТОПЛИВОМ. Материалы Международной конференции по мирному использованию атомной энергии, Женева - 1955, т. 3, с.164-175, М. - Л., Госэнергоиздат, 1958). Этот реактор свободен от недостатков 5-8 и практически свободен от недостатка 9, несмотря на то, что в висмуте накапливается полоний, который повышает опасность протечек топлива.

Висмут по сравнению с водой радиационноустойчив, является достаточно хорошим растворителем урана, допускает высокие температуры при низком давлении, обеспечивает высокий электрический кпд станции. Кроме того, висмут позволяет создать компактный топливный контур, объединенный общим корпусом, вместе с насосами и теплообменниками, в единую интегральную схему (см. А.Я.Крамаров, ВОПРОСЫ КОНСТРУИРОВАНИЯ ЯДЕРНЫХ РЕАКТОРОВ, М., Атомиздат, с.с.21-23, 1971).

Уран-висмутовый реактор с ториевой зоной воспроизводства имеет контур принудительной циркуляции висмутового раствора топлива через активную зону с замедлителем нейтронов и независимый от него контур принудительной циркуляции висмутовой суспензии Тh3Вi5 через зону воспроизводства. Замедлитель, корпус активной зоны и корпус зоны воспроизводства выполнены из чистого графита, благодаря чему теоретический коэффициент воспроизводства равен 1.05. Активная зона и зона воспроизводства имеют общий внешний корпус, выполненный из нержавеющей стали.

Летучие продукты деления уносятся со свободной поверхности уран-висмутового раствора потоком барботируемого гелия и задерживаются в ловушках; пары висмута и полония конденсируются в холодильнике с водяным охлаждением.

Имеется непрерывно действующий пристанционный замкнутый топливный цикл, включающий в себя систему химической переработки материала активной зоны с целью очистки висмутового раствора U-233 от продуктов деления, систему переработки материала зоны воспроизводства с выделением Тh3Bi5 и накопленного U-233. Полученный таким образом уран направляется в топливный контур в виде висмутового раствора; избыток накопленного U-233 отправляется на хранение. Летучие продукты деления удаляются пропусканием регенерируемого топливного раствора через вакуумную камеру в виде фонтана. Нелетучие ПД (стронций, цезий, редкоземельные элементы) удаляются путем экстракции расплавленной солью (эвтектическая смесь NaCl, KCl и MgCl2). Облученный материал зоны воспроизводства перерабатывается путем термической обработки разбавленной суспензии Тh3Вi5 в интервале температур от 350 до 850°С с последующим фазовым сепарированием, отделяющим уран и протактиний в растворе от кристаллитов Тh3Вi5, которые возвращаются обратно в зону воспроизводства в виде торий-висмутовой суспензии, пополненной частицами Тh3Вi5 из свежего тория.

При тепловой мощности активной зоны 500 МВт и зоны воспроизводства 50 МВт электрическая мощность реактора равна 210 МВт.

Указанный реактор обладает следующими недостатками.

1. Наличие оборудования топливного контура и контура зоны воспроизводства, могущего потребовать дистанционного обслуживания, ремонта или замены (циркуляционные насосы, теплообменники, байпасные линии переработки топливного цикла).

2. Необходимость в очистке топлива от ПД и в переработке облученной ториевой суспензии вынуждает иметь дорогостоящий, технически сложный, радиационно- и ядерноопасный топливный цикл при АЭС.

3. Существенное в тепловом спектре нейтронов отравляющее действие продуктов деления и невозможность компенсации выгорания путем увеличения объема активной зоны не дают возможности избавиться от линии химической переработки топлива и ограничить очистку топливного контура от ПД путем удаления только летучих ПД со свободной поверхности контура и за счет механизма всплытия нелетучих соединений ПД в застойных зонах контура.

4. Доступность накопленного U-233 и доступность уран-висмутового раствора топливного контура дают простую возможность несанкционированного использования U-233 в качестве оружейного материала.

5. Ограниченная концентрация урана в висмутовом растворе допускает использование в активной зоне только делящегося урана без сырьевого материала, что исключает возможность внутреннего воспроизводства горючего в уран-висмутовом растворном реакторе.

6. Высокая стоимость стартовой загрузки U-233 и висмута.

Задача, на решение которой направлено настоящее изобретение, заключается в создании реактора, свободного от вышеперечисленных недостатков, то есть необслуживаемого, не имеющего производств замкнутого топливного цикла; для которого достаточно частичной очистки от продуктов деления и коррозии за счет естественных механизмов всплытия, недоступного в качестве источника ядерных и вообще радиоактивных материалов, работающего с самодостаточным внутренним воспроизводством горючего в открытом топливном цикле на U-238 или Th-232 и имеющего сравнительно низкую удельную стоимость топлива стартовой загрузки. Из недоступности содержимого топливного контура естественным образом вытекает дополнительное качество такого реактора - он должен создаваться как будущее хранилище ОЯТ и РАО. Более широко задача заключается в создании безопасной, высокоэкономичной, экологически чистой и гарантирующей нераспространение ядерного оружия ядерной энергетики, естественным образом решающей основные проблемы современных АЭС.

Решение указанной задачи обеспечивается тем, что в качестве альтернативной основы крупномасштабной ядерной энергетики предлагается гомогенный быстрый реактор-хранилище (ГБР) на свинцово-топливной суспензии, работающий без обслуживания топливного контура в открытом топливном цикле на отвальном уране или тории с самодостаточным воспроизводством ядерного горючего, недоступный для извлечения или накопления ядерных материалов и к концу срока службы в качестве энергетической установки эволюционирующий в хранилище ОЯТ и РАО. Такой реактор естественным образом гарантирует соблюдение основных принципов развития крупномасштабной ядерной энергетики:

1. Безопасность ГБР обеспечивается естественной ядерной безопасностью жидкостного гомогенного реактора низкого давления и отсутствием ядерно- или радиационноопасных работ и производств в процессе его эксплуатации, а именно: отсутствием механизмов быстрого увеличения реактивности (благодаря очень малой скорости увеличения объема активной зоны, малой скорости загрузки топлива, нулевому или малому оперативному запасу реактивности, большой теплоемкости реактора, исключающей скачкообразное охлаждение суспензии, и т.д.), отсутствием потенциально опасных запасов или эффектов реактивности (опасности плавления топлива, образования вторичных критических масс, пустотного эффекта и т.п.), отсутствием опасности отказов оборудования 1 контура (разрыв трубопроводов, растрескивание металлической матрицы или ковша, обрыв привода или “самоход” пробки и др.), но главное - наличием глубокой и практически мгновенной отрицательной обратной связи. Открытый топливный цикл на обедненном уране или тории и недоступность (невыгружаемость) содержимого реактора исключают также и возможность радиационных аварий на АЭС.

2. Экономичность ГБР обусловлена отсутствием твэльной технологии и предприятий замкнутого топливного цикла, отсутствием необходимости вывода АЭС из эксплуатации и сооружения хранилищ ОЯТ и РАО, простотой запуска открытого ториевого цикла и возможностью использования ОЯТ тепловых реакторов с упрощенной схемой регенерации без выделения плутония, простотой эксплуатации и низкими транспортными расходами, низкими требованиями к чистоте материалов (свинец, топливо и др.). Нижняя оценка затрат на материалы (топливо, молибден, свинец, чугун, бетон и пр.) реактора тепловой мощностью 5 ГВт составляет 100 млн. долларов США. Верхняя - 200 млн. Сооружение АЭС не требует сложных технологий и оборудования, поэтому общая стоимость станции не должна превышать 500 млн. долларов, т.е. 250 млн. долларов за 1 ГВт (эл).

3. Принцип нераспространения обеспечивается естественным образом ввиду физической недоступности топлива или зон возможного облучения урана для накопления плутония; недоступность внутриреакторных материалов вообще не дает возможности что-либо извлечь из зоны облучения.

4. Проблема обращения с РАО и ОЯТ решается благодаря тому, что и то, и другое остается внутри реактора на весь период эксплуатации АЭС, включая срок ее эксплуатации в качестве хранилища. Производство электроэнергии является безотходным.

5. Обеспеченность ресурсами. Для России проблема обеспеченности собственным ураном решается благодаря наличию больших запасов отвального урана (более 500 тыс. т в виде UF6), а также благодаря простоте запуска ториевого цикла и возможности использования ОЯТ тепловых реакторов, практически минуя стадию регенерации. Обеспеченность топливом стартовой загрузки решается по уже известной схеме, но существенно упрощенной в части изготовления конечного продукта - топлива, готового к загрузке в реактор. Обеспеченность техническим свинцом и конструкционными материалами (молибден, чугун) также не вызывает сомнений.

Указанная задача решается благодаря тому, что гомогенный ядерный реактор, работающий на тяжелой жидкометаллической топливной суспензии, во внешнем корпусе которого заключен замкнутый контур циркуляции топлива, содержащий системы охлаждения, воздействия на реактивность и загрузки топлива, имеет следующие отличительные признаки:

- в качестве тяжелого жидкометаллического носителя топливных частиц суспензии используется технический свинец или его сплавы, позволяющие использовать высокие рабочие температуры при низком давлении, а топливом служит смесь сырьевых и делящихся изотопов, в виде их тугоплавких (силицидов, карбидов и др.) или интерметаллических соединений, в пропорции, обеспечивающей не менее чем единичное значение внутреннего коэффициента воспроизводства (KB), что дает принципиальную возможность теоретически неограниченной кампании реактора в режиме непрерывной или квазинепрерывной догрузки только сырьевого материала без переработки или замены ядерного топлива;

- используется естественная циркуляция топливной суспензии (избавляющая от необходимости в циркуляционных насосах);

- используется внешняя теплопроводная металлическая заливка трубопроводов топливного и охлаждающего контуров (избавляющая от ремонта или замены теплообменного оборудования при любых повреждениях труб);

- трубопроводы и другие узлы и детали топливного и охлаждающего контуров, заключенные внутри корпуса реактора и предназначенные для заполнения изнутри (суспензией, теплоносителем) или заливки снаружи (теплопроводным металлом), выполнены из тугоплавких материалов (например, молибдена или его сплавов), температура плавления которых выше точки кипения свинца и точки плавления металлической заливки контуров;

- корпус реактора выполнен в виде тугоплавкого ковша с защитной крышкой, через которую проложены каналы вывода летучих продуктов деления (ЛПД), канал привода вытеснительной пробки и загрузочные технологические каналы с односторонним доступом к реактору: загрузки топлива, датчиков контрольно-измерительной аппаратуры, временные монтажные каналы для засыпки и заливки контуров;

- система воздействия на реактивность содержит орган компенсации реактивности, выполненный в виде подвижной вытеснительной пробки, которая обеспечивает большой резервный объем активной зоны и тем самым гарантирует работу реактора вне зависимости от эффективности самоочищения топливного контура от ПД;

- загрузка топлива осуществляется через приемочное устройство, связанное непосредственно с топливным контуром и находящееся в недоступной зоне под крышкой корпуса реактора, назначение которого - принимать загружаемый материал, поступающий по отдельному каналу из загрузочного бункера или любого другого объема, например из заполненного материалом подпитки специального резервного объема, выполненного в виде боковой зоны воспроизводства с автономным контуром естественной циркуляции суспензии. Наличие приемочного устройства, находящегося под общим для всех открытых участков топливного контура давлением газовой среды ковша, исключает возможность использования загрузочных каналов для извлечения топлива.

Перечисленные технические решения обеспечивают практическую возможность создания необслуживаемого реактора, работающего без замены или переработки топлива в течение всего срока службы АЭС. Становится практически осуществимой возможность полной изоляции топливного контура внутри замкнутого объема (ограниченного внешним корпусом реактора в виде тугоплавкого ковша с крышкой), недоступного в отношении извлечения из него материалов.

Предлагаемая конструкция реактора-хранилища является основой безопасной и в то же время предельно дешевой ядерной энергетики, поскольку позволяет отказаться

- от изготовления твэлов и других производств замкнутого топливного цикла;

- от обслуживания топливного контура;

- от технологий обогащения урана;

- от сооружения специализированных хранилищ ОЯТ и РАО;

- от вывода АЭС из эксплуатации;

- от транспортных расходов, поскольку все планируемое на кампанию количество материала подпитки может быть завезено однажды и загружено в бункер или непосредственно в резервный объем реактора.

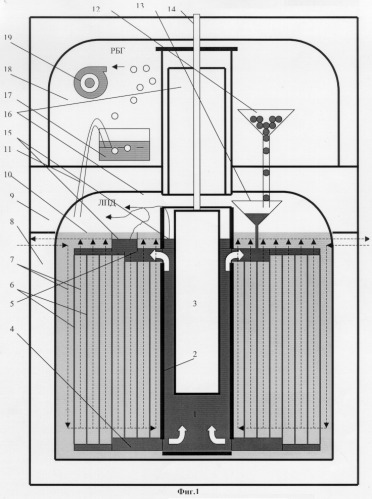

Предлагаемый гомогенный быстрый реактор-хранилище иллюстрируется чертежами, представленными на фиг.1-3.

На фиг.1 показано схематическое устройство реактора ГБР в пределах его внешнего корпуса (вертикальный разрез; пропорции не соблюдены, детали опущены).

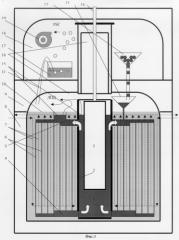

На фиг.2 - схема топливного цикла ГБР, позволяющая также получить представление об общем виде сооружения.

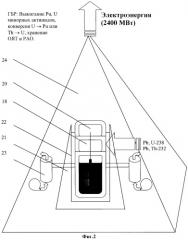

На фиг.3, для сравнения - упрощенная схема топливного цикла быстрого реактора традиционной (твэльной) конструкции, работа которого преследует ту же цель - получение электроэнергии без использования запасов делящегося урана или плутония.

Гомогенный быстрый реактор-хранилище ГБР (фиг.1) содержит активную зону 1, расположенную в нижней части вертикального цилиндрического стакана 2 и представляющую собой критический объем суспензии, ограниченный с боков и снизу стенками и дном стакана, а сверху - нижним торцом подвижной вытеснительной пробки 3. Стакан имеет боковые отверстия для сборных 4 и раздаточных 5 коллекторов разветвленной системы топливных труб 6 топливного контура, проложенных вперемежку с трубами 7 охлаждающего контура (показан условно в виде двух петель - слева и справа). Трубопроводы обоих контуров размещены внутри цилиндрического ковша 8, закрытого крышкой 9. Пространство между трубами заполнено теплопроводной металлической заливкой 10. Крышка имеет отверстия для каналов 11 вывода летучих продуктов деления (ЛПД), каналов загрузки топлива 12, негерметично связанных с приемочными устройствами 13 топливного контура, канала привода 14 вытеснительной пробки и других каналов, которые не показаны (измерительные, временные монтажные и др.). ЛПД поступают с поверхности открытых участков застойных зон 15 топливного контура сначала в газовый объем 16 под крышкой ковша, а затем через канал вывода ЛПД с абсорбером 17 - в газовый объем 18 над крышкой ковша и газосборник 19 радиоактивных благородных газов (РБГ) и ЛПД, не уловленных абсорбером или проникших в газовый объем 18 через неплотности в крышке.

Топливный цикл АЭС с реакторной установкой ГБР (фиг.2) является открытым - извне на станцию поступает только материал подпитки (отвальный или естественный уран, торий, возможно ОЯТ других реакторов) со свинцом, который загружается в реактор и в дальнейшем не извлекается, подвергаясь длительному процессу выгорания и трансмутации. Вовне поступают только электроэнергия и сбрасываемые после выдержки РБГ. Непрерывное снабжение АЭС подпиточным материалом может быть заменено однократной загрузкой при пуске реактора. В этом случае весь рассчитанный на кампанию запас материала хранится на станции (например, в помещении 18 или 20 (фиг.2)), или грузится непосредственно в реактор, то есть эксплуатация АЭС может вообще обойтись без подпитки извне какими-либо материалами. Реактор размещен внутри жаропрочной радиационно-стойкой капсулы 21 и отделен от нее герметизирующей свинцовой рубашкой 22. Гидростатическое давление рубашки выше гидростатического давления суспензии, которое, в свою очередь, ниже давления теплоносителя в контуре охлаждения. Парогенераторы 23 вынесены за пределы капсулы, но остаются в пределах внешнего защитного сооружения 24, построенного тоже с применением огнеупорных пород, а также материалов с большой удельной теплоемкостью. Теплоемкость и теплопроводность защитного сооружения должны быть достаточно велики, чтобы обеспечить захолаживание протечек суспензии в порах кладки до того, как суспензия достигнет его внешних границ.

Трубопроводы топливного (4, 5, 6) и охлаждающего 7 контуров выполнены из тугоплавкого теплопроводного материала, не подверженного сильной жидкометаллической коррозии (например, молибдена или его сплавов). Элементы конструкции восходящего участка топливного контура (стакан 2, пробка 3) также могут быть выполнены из молибдена. Снаружи стакан 2 может быть футерован огнеупорным материалом, а внутренность пробки 3 заполнена более дешевым материалом, например свинцом. Ковш 8 выполнен по аналогии с конвертером для выплавки стали, т.е. имеет внешний металлический сосуд и внутреннюю футеровку (не показаны). Футеровка должна быть работоспособной при температурах не ниже точки кипения свинца (1750°С) и способной предохранять металлический сосуд от возможности разрушающего воздействия со стороны чугунной матрицы при ее деформациях в результате изменения температуры, фазовых превращений или радиационного распухания, т.е. представлять собой отдельный сосуд, например из жаропрочного бетона, вложенный, с зазором, внутрь металлического сосуда.

Работа АЭС с гетерогенным (твэльным) реактором IFR (Integral Fast Reactor; фиг.3), преследует аналогичную цель - получение электроэнергии за счет потребления только отвального или естественного урана при полной, как и в ГБР, утилизации трансактинидов (См. R.N.Hill, D.C.Wade, E.K.Fujita, and H.Khalil. Physics Studies of Higher Actinide Consumption in an LMR. In: Proceedings of the Int. Conf. on the Physics of Reactors: Operation, Design and Computation, Physor-90, Vol.1, pp. 83-96, Marseille, France, April 23-27, 1990). Здесь, однако, необходима организация самодостаточного замкнутого топливного цикла при АЭС, в основных чертах типичного для твэльных быстрых реакторов, но обладающего одной существенной особенностью - наличием производства полной очистки отходов от долгоживущих актинидов.

Схема работы АЭС на фиг.3 существенно сложнее и дороже схемы на фиг.2, и главная тому причина - твэл: топливный стержень в защитной оболочке, который уже при 10-20% выгорании топлива становится отработавшим и нуждается в замене на свежий. Топливо ГБР напротив всю кампанию реактора находится в работе и становится “отработавшим” только в ее конце, когда установка меняет свой статус.

Гомогенный реактор-хранилище, выполненный в соответствие с данным изобретением, работает следующим образом.

Топливный контур ГБР (позиции 1, 4-6 на фиг.1) действует на принципе естественной циркуляции (ЕЦ) свинцово-топливной суспензии - взвеси топливных частиц размером порядка 10 мкм в жидком свинце. (Использование газлифта допускается в качестве вспомогательной системы, скажем, при пуске реактора или для ускоренного вывода ЕЦ на установившийся режим при изменении мощности, или в качестве системы двойного назначения, когда пропускание газа может потребоваться и для другой цели, например, для удаления газовых ПД).

В исходном состоянии, перед пуском реактора, все трубопроводы топливного и охлаждающего контуров смонтированы и находятся в инертной атмосфере внутри ковша 8. Вытеснительная пробка 3 - в крайнем верхнем положении. Внутренность стакана 2 и трубопроводы 4, 5, 6 топливного контура заполнены засыпкой из свинцовой или, в ускоренном варианте пуска, уран-свинцовой дроби (сферических частиц застывшей суспензии на основе отвального или естественного урана с объемным содержанием свинца 70-90%). Трубопроводы охлаждающего контура 7 заполнены соответственно засыпкой из материала теплоносителя (свинец, свинец-висмут, свинец-олово и др.).

Пуск реактора начинается с заполнения межтрубного пространства контуров расплавленным металлом высокой теплопроводности (не ниже 40-50 Вт/м К), который поступает в ковш через временные монтажные каналы в крышке 9 (не показаны) и заполняет свободное пространство между внутренней стенкой ковша 8 и внешней стенкой стакана 2 до отметки 10. Материал заливки условно именуется “чугуном” (в дальнейшем “кавычки” опускаются), хотя подразумеваться может любой металл с теплопроводностью не ниже 40-50 и температурой плавления ниже точки плавления трубопроводов: чугуны (серый, ковкий), железо, сплавы меди и никеля и другие, включая тугоплавкие материалы с температурой плавления выше точки кипения свинца. Чугун плавит засыпку контуров, одновременно предоставляя возможность свободного расширения тугоплавким конструкциям. Пробка опускается до ожидаемого уровня критичности. Содержимое контуров пополняется до уровня, обеспечивающего циркуляцию, после чего включаются пусковые насосы или газлифт (не показаны) и начинается загрузка U-Pu-Pb или, в ускоренном варианте пуска, Pu-Pb топливной дроби через загрузочные каналы 12 в поток циркулирующей суспензии. Охлаждающий контур готов к работе, но отключен или работает вхолостую. Чугун находится в твердом состоянии.

Заливка ковша чугуном - наиболее ответственная стадия пуска. Массовая утечка содержимого топливного или охлаждающего контуров в результате термических повреждений трубопроводов должна быть исключена (по экономическим соображениям; если бы пуск осуществлялся с уже загруженным плутонием, например путем подъема пробки из крайнего нижнего, глубоко подкритического положения, то протечки топливного контура в жидкий чугун могли бы быть еще и ядерноопасными). Поэтому, до затвердевания заливки повреждения трубопроводов, приводящие к утечке их содержимого, недопустимы.

Должны быть приняты меры, обеспечивающие такую скорость заливки и такие условия разогрева труб при их непосредственном контакте с чугуном или за счет теплового излучения, чтобы до затвердевания заливки термомеханические повреждения были бы или вовсе исключены, или не приводили к неконтролируемым протечкам суспензии или теплоносителя в расплав. Могут быть использованы двойные стенки трубопроводов с контролируемым жидкометаллическим контактным слоем, предварительная обкладка труб слоем чугуна идентичной марки, управление гидростатическим давлением в районе течи, а также управление скоростью и даже температурой затвердевания заливки.

Низкие, по сравнению с чугуном, значения удельной теплоемкости и теплоты плавления свинца позволяют значительную часть чугуна загружать в ковш в холодном состоянии в виде упомянутой обкладки трубопроводов, смягчающей тепловой удар по трубам, или каких-либо иных временных конструкций или приспособлений. Эта мера технически проста и экономична, поскольку экономит количество заливаемого расплава. Двойные стенки трубопроводов, напротив, требуют дополнительных затрат, однако они могут быть оправданы, поскольку внешняя оболочка, независимо от того, цела она или нет, играет роль защитного “чулка”, предохраняющего внутреннюю трубу от воздействия термических деформаций твердой чугунной матрицы. Кроме того, двойные стенки с жидкометаллической прослойкой дают принципиальную возможность контролировать возможность протечек. Скоростью затвердевания заливки можно управлять, временно включая соответствующее охлаждение или мощность. Температуру затвердевания (плавления) имеет смысл только повышать, расширяя тем самым практически доступный диапазон рабочих температур. Например, температуру плавления 1140°С можно повысить на 400°С, переводя залитый чугун в аустенит с предельно малым содержанием углерода. (В этом случае ковш должен сыграть роль конвертера или мартеновской печи).

Основное назначение чугунной матрицы 10 - исключить опасность протечек, в частности возможность образования вторичной критической массы, при любых повреждениях молибденовых трубопроводов (при температуре чугуна ниже точки плавления). Кроме того, чугунная матрица служит теплопередающей средой между контурами, а также радиационной защитой ковша и физической защитой активной зоны. Большой объем металла матрицы дает также право не рассматривать коррозию и эрозию трубопроводов как существенную проблему. Для реактора тепловой мощностью 5 ГВт высота и диаметр чугунной матрицы порядка 10 м.

Выход в критическое состояние осуществляется по зависимости обратной скорости счета пусковых камер деления (не показаны) от количества загруженного топлива. При заданных стартовых значениях KB и объемной доли топлива состояние критичности может корректироваться перемещением пробки 3. В разгонных и, возможно, осцилляторных экспериментах при нескольких значениях расхода суспензии и отключенном охлаждении определяются основные параметры реактора (действующие значения параметров кинетики, градуировка средств воздействия на реактивность, температурный и расходный коэффициенты реактивности, возможно передаточная функция реактора). Затем устанавливается нужное значение температуры Т суспензии и начинается выход на мощность. Стабильность начального состояния достигается установлением начального уровня нейтронной мощности, компенсирующей мощность тепловых потерь.

Выход на мощность осуществляется поочередным и поэтапным включением турбоагрегатов АЭС в критическом состоянии реактора при температуре суспензии Т, которую желательно выбрать выше рабочего значения средней температуры активной зоны Ткр. При включении тепловой нагрузки в критическую активную зону начнет поступать охлажденная суспензия, что станет причиной нарастания мощности до тех пор, пока средняя температура активной зоны не вернется к первоначальному значению Т. Реактор будет сам подстраиваться к заданной тепловой нагрузке.

Повышение мощности сопровождается существенным искажением температурного поля в реакторе: от практически равномерного распределения Т=Const вначале до резко неравномерного, но с тем же средним значением Т, в конце подъема мощности. С целью снижения температурных напряжений в чугуне подъем мощности желательно вести при достаточно высокой средней температуре Т, чтобы металл находился в пластическом состоянии. Снижение температуры Т суспензии до рабочего значения Ткр осуществляется введением отрицательной реактивности при неизменной тепловой нагрузке, то есть при сохранении уже достигнутых рабочих градиентов температур.

После выхода на мощность и измерения физических характеристик реактора “на мощности” (мощностного коэффициента реактивности, передаточной функции обратной связи и др.) пусковые насосы, если они к этому времени не вышли из строя и продолжают работать, отключаются и реактор переводится в режим штатной эксплуатации с непрерывной, или квазинепрерывной, догрузкой отвального урана или тория непосредственно в поток движущейся суспензии. Переход с одного уровня электрической мощности на другой осуществляется изменением тепловой нагрузки. Например, отключение одного турбоагрегата приведет к увеличению входной температуры, снижению мощности и соответственно такому уменьшению подогрева суспензии в активной зоне, что ее средняя температура останется по-прежнему равной Ткр, а мощность реактора придет в соответствие с новой тепловой нагрузкой.

Догрузка может производиться двумя различными способами, отвечающими двум различным принципам организации работы топливного контура: без зоны воспроизводства, как на фиг.1, и с зоной воспроизводства. В первом случае догрузка ведется через приемочное устройство 13 из бункера, находящегося выше крышки ковша, то есть вне корпуса реактора. Во втором случае догрузка ведется также через приемник 13, но из “бункера”, расположенного под крышкой ковша, то есть изолированного внутри корпуса реактора. В качестве второго варианта “бункера” естественно рассматривать боковую зону воспроизводства (не показана), имеющую свой автономный контур естественной циркуляции (не показан), проложенный в той же чугунной матрице, что и топливный контур. В обоих вариантах в бункере может храниться весь рассчитанный на кампанию запас материала подпитки: в первом случае в виде U-Pb или Th-Pb дроби, завезенной однажды на станцию, во втором - в виде U-Pb или Th-Pb суспензии, загруженной однажды в контур зоны воспроизводства и передавливаемой, по мере необходимости, в топливный контур.

Существенное отличие второго варианта от первого в том, что в “бункере” - зоне воспроизводства накапливается делящийся материал. Поэтому, с течением времени эффективные критические размеры могут меняться не только по высоте, но и по радиусу. По сравнению с первым вариантом избыточное воспроизводство горючего существенно больше. Если без зоны воспроизводства работа реактора возможна, допустим, только при непрерывном подъеме вытеснительной пробки, то здесь подъем пробки существенно медленнее или вовсе отсутствует. Соответственно увеличивается и кампания реактора на номинальной мощности. Преимущество второго варианта еще и в том, что после пуска потребность в загрузочных каналах 12 отпадает, и они могут быть герметично заделаны.

Догруженный материал вытесняет равновеликую по объему порцию суспензии в резервный объем топливного контура: в свободный объем застойных зон 15, с открытой поверхности которых выводятся летучие продукты деления (ЛПД, см. фиг.1), и в объем, освобождаемый поднимающейся пробкой. Объем погруженной части пробки представляет собой ту часть резервного объема, который используется по мере необходимости, вызванной снижением реактивности за счет накопления продуктов деления и других негативных факторов, которые не компенсируются избыточным воспроизводством горючего, самоочищением контура от ПД и другими позитивными факторами.

На жидкой границе, разделяющей локальное (вихревое) течение в застойной зоне и основной поток суспензии, происходит массообмен с тенденцией к выравниванию концентраций. На этот процесс накладывается действие силы тяжести, в результате которого фракции, более легкие, чем свинец, будут перемещаться преимущественно вверх, т.е. в застойную зону, а более тяжелые - вниз, т.е. из застойной зоны в основной поток. На этом основывается действие механизма “самоочищения” топливного контура от продуктов деления (и летучих, и нелетучих). Топливные частицы тяжелее свинца, поэтому застойные зоны возвращают часть топлива в контур циркуляции. В принципе возможен и нежелательный обратный процесс - всплытие топлива в застойную зону за счет флотации на осколочном газе или при образовании легких топливных соединений.

Топливная суспензия входит в активную зону 1 снизу, подогревается в ней и затем поднимается по вертикальному цилиндрическому зазору между пробкой 3 и стенками стакана 2 до верхнего горизонтального участка топливного контура, на котором имеются застойные зоны с открытой поверхностью 15, расположенные на высоте порядка 10 м от активной зоны, после чего поток разворачивается и по разветвленной системе трубопроводов 6, проложенных внутри металлической матрицы 10, опускается вниз, отдавая тепло охлаждающему жидкометаллическому контуру 7. В активной зоне топливные частицы подвергаются интенсивной фрагментации. Со временем меняется и химический состав частиц. На холодных участках труб возможны отложения топлива. Профилактические разогревы реактора на малой мощности полезны не только для отжига напряженног