Состав для редкоземельного магнита на связке и магнит на связке, изготовленный с использованием этого состава

Иллюстрации

Показать всеИзобретение относится к изготовлению спеченных магнитов на связке, в частности к магнитам, содержащим сплав редкоземельных элементов. Состав для изготовления редкоземельного магнита на связке содержит порошок сплава редкоземельных элементов и связку. Порошок сплава редкоземельных элементов содержит по меньшей мере 2 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка, представленного общей формулой: (Fe1-mTm)100-x-y-zQxRyMz, где Т - Со и/или Ni; Q - В и/или С и всегда содержит В; R - по меньшей мере один редкоземельный элемент, за исключением La и Се; М - Ti и/или Zr, и/или Hf и всегда содержит Ti. При этом 10 ат. % < х ≤ 20 ат. %; 6 ат. % ≤ у < 10 ат. %; 0,1 ат. % ≤ z ≤ 12 ат. %; 0≤m≤0,5. Частицы Ti-содержащего нанокомпозитного магнитного порошка содержат по меньшей мере две кристаллические ферромагнитные фазы. Средний размер кристаллических зерен магнитно-твердых фаз 10-200 нм. Средний размер кристаллических зерен магнитно-мягких фаз 1-100 нм. Средний размер кристаллических зерен магнитно-мягких фаз меньше среднего размера кристаллических зерен магнитно-твердых фаз. Техническим результатом является улучшение прессуемости, повышение магнитных свойств и коррозионной стойкости готового магнита. 3 н. и 17 з.п. ф-лы, 16 ил., 11 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к составу для редкоземельного магнита и к спеченному магниту из редкоземельных элементов, изготовленному с использованием этого состава.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В настоящее время магниты на связке широко используют в различных типах электрооборудования, в том числе в двигателях, в исполнительных механизмах (приводах), в громкоговорителях, в измерительных приборах и в фокусировочных кольцах. Магнит на связке представляет собой магнит, полученный путем смешивания между собой порошка магнитного сплава (то есть магнитного порошка) и связки (например, полимера или металла с низкой температурой плавления), с последующим прессованием и затвердеванием этой смеси.

На известном уровне техники в качестве магнитного порошка для создания магнитов на связке широко использовался магнитный порошок на основе сплава железо-редкоземельный элемент-бор (Fe-R-B), производимый фирмой "Magnequench International Inc." (именуемой здесь как "MQI Inc"), или так называемый "порошок MQ". Порошок MQ обычно имеет состав, который представлен общей химической формулой: Fе100-а-bВаRb (где Fe - железо, В - бор, a R - по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из празеодима (Рr), неодима (Nd), диспрозия (Dy) и тербия (Tb)). В этой общей формуле параметры а и b удовлетворяют соответствующим неравенствам: 1 ат.%≤ а≤ 6 ат.% и 10 ат.%≤ b≤ 25 ат.%. Порошок MQ представляет собой порошок сплава редкоземельных элементов с высокой молярной долей b редкоземельных элементов R.

Обычный порошок сплава для магнита на связке, например порошок MQ, получают путем быстрого охлаждения и отверждения материала сплава, находящегося в расплавленном состоянии (то есть "жидкого сплава"). В качестве способа резкого охлаждения расплава часто применяют одновалковый способ (обычно способ спинингования, т.е. формования волокна из расплава). Одновалковый способ представляет собой способ охлаждения и отверждения жидкого сплава, осуществляемый путем введения этого сплава в контакт с вращающимся охлаждающим валком. Полученный в результате выполнения этого способа быстро отвердевший сплав имеет форму тонкой полосы (или ленты), вытянутой вдоль направления скорости перемещения поверхности охлаждающего валка. Полученный этим способом быстро затвердевший сплав в виде тонкой полосы подвергают термообработке, а затем измельчают в порошок со средним размером частиц 300 мкм (микрон) или менее (обычно около 150 мкм), получая порошок сплава редкоземельных элементов для постоянного магнита. В приведенном ниже описании порошок сплава редкоземельных элементов, полученный посредством этого способа резкого охлаждения расплава, именуют просто "обычным быстроотвержденным магнитным порошком", поскольку он не содержит нанокомпозитный магнитный порошок, описание которого будет приведено ниже.

Состав для магнита на связке (который далее будет именоваться просто "составом") приготавливают посредством смешивания обычного быстроотвержденного магнитного порошка с полимером (который в данном описании представляет собой каучук или эластомер). Иногда при смешивании в этот состав добавляют присадку, например смазывающий или модифицирующий материал.

После этого путем прессования данного состава и придания ему желательной формы, например, способом сжатия, экструзии или литья под давлением получают магнит на связке в виде спрессованного постоянного магнита (который иногда именуют здесь как "тело постоянного магнита"). К тому же, магнит на связке, полученный способом сжатия или экструзии, содержит связку в относительно низкой процентной концентрации и может быть дополнительно подвергнут обработке поверхности для защиты магнитного порошка от коррозии.

Между тем, в последнее время в качестве магнитного порошка для магнитов на связке все более широкое использование получил нанокомпозитный магнитный порошок, представляющий собой сплав на основе железа, содержащий редкоземельные элементы (в частности, например, сплав на основе сплава железа, редкоземельного элемента и бора, т.е. Fe-R-B), поскольку использование такого магнитного порошка (который иногда называют "обменно-связанным магнитом") является весьма рентабельным. Нанокомпозитный магнит на основе сплава Fe-R-B представляет собой постоянный магнит из сплава на основе железа, в котором нанометровые кристаллы боридов на основе железа (например, Fе3В, Fе23В6 и других магнитно-мягких фаз) и аналогичные кристаллы фазы R2Fe14B, представляющей собой магнитно-твердую фазу, распределены равномерно внутри одной и той же металлической структуры и магнитно связаны между собой за счет обменных взаимодействий (см., например, выложенную публикацию заявки на патент Японии № 2001-244107).

Нанокомпозитный магнит содержит магнитно-мягкие фазы, но тем не менее обладает превосходными магнитными свойствами вследствие наличия магнитной связи (то есть обменных взаимодействий) между магнитно-мягкими и магнитно-твердыми магнитными фазами. К тому же, поскольку в его состав входят магнитно-мягкие фазы, не содержащие редкоземельных элементов R, например неодима (Nd), то общее процентное содержание редкоземельных элементов R может быть относительно низким (молярная доля R обычно составляет 4,5 ат.%). Это является целесообразным с точки зрения снижения себестоимости изготовления магнитов и обеспечения непрерывности поставки магнитов. Кроме того, поскольку процентное содержание редкоземельных элементов R, химически активных по отношению к кислороду, является низким, то такой магнит также обладает более высокой антикоррозионной стойкостью. Нанокомпозитный магнит может быть также изготовлен способом резкого охлаждения расплава. В этом случае нанокомпозитный магнитный порошок получают путем измельчения нанокомпозитного магнита в порошок заранее заданным способом.

Однако обычный состав для редкоземельного (т.е. содержащего редкоземельные элементы) магнита на связке, изготовленный из порошка вышеописанного сплава (или магнитного порошка), имеет следующие недостатки.

Во-первых, для получения однородной микрокристаллической структуры, способствующей проявлению превосходных магнитных свойств, в случае обычного быстроотвержденного магнитного порошка (например, порошка MQ), необходимо обеспечить быстрое охлаждение и отверждение жидкого сплава с относительно высокой скоростью. Например, в том случае, когда обычный быстроотвержденный магнитный порошок изготовлен одновалковым способом, то для получения быстроотвержденного сплава (обычно имеющего форму тонкой полосы) толщиной 50 мкм или менее (обычно от 20 мкм до 40 мкм) скорость перемещения поверхности валка должна составлять 20 м/с (метров в секунду) или более.

Однако при измельчении полученного таким образом быстроотвержденного сплава конечный порошок состоит в основном из частиц, отношение ширины которых к их длине составляет менее 0,3. Если состав для редкоземельного магнита на связке (именуемый здесь просто "составом") получен путем смешивания порошка с частицами такой формы и связки друг с другом, то этот состав обладает плохой текучестью, например, во время процесса литья под давлением. Следовательно, может возникнуть необходимость осуществлять прессование такого состава при более высокой температуре и/или при более высоком давлении, а для обеспечения достаточной текучести могут быть введены ограничения на типы и применение используемых полимеров или ограничения на содержание магнитного порошка. К тому же, до настоящего времени было сложно получить магнит на связке, который имеет сложную форму, или магнит на связке, которым может быть заполнен малый зазор (например, имеющий ширину 2 мм), имеющийся, например, в электродвигателе типа ВПМ (с внутренним постоянным магнитом), содержащем ротор со встроенным магнитом, который раскрыт в выложенной публикации заявки на патент Японии № 11-206075. Используемый здесь термин "отношение ширины к длине" означает отношение размера частицы вдоль малой оси к ее размеру вдоль большой оси.

Кроме того, в составе, содержащем обычный быстроотвержденный магнитный порошок (например, порошок MQ), магнитный порошок легко окисляется на воздухе, свойства самого магнитного порошка ухудшаются вследствие теплового воздействия в процессе литья под давлением, а полученный в результате этого магнит на связке может обладать недостаточными магнитными свойствами. Авторами настоящего изобретения было экспериментально установлено, что такое окисление было особенно заметным в том случае, когда обычный быстроотвержденный магнитный порошок содержал частицы, размер которых составлял 53 мкм или менее.

Следовательно, в том случае, когда магнит на связке изготовлен из состава, содержащего обычный быстроотвержденный магнитный порошок, температуру прессования ограничивают таким образом, чтобы свести к минимуму окисление, обусловленное нагревом в процессе формования. В результате приходится жертвовать прессуемостью, в том числе текучестью.

Кроме того, что касается состава, подвергаемого литью под давлением или экструзии, то приготавливаемый состав нагревают для того, чтобы обеспечить расплавление термопластичного полимера, служащего в качестве связки. Следовательно, в процессе изготовления содержащийся в составе магнитный порошок может подвергнуться окислению, что может привести к ухудшению полученных в результате магнитных свойств.

Помимо этого, при отрезании тела магнита, полученного литьем под давлением, от части литника, магнитный порошок на поверхности полимера в области поперечного разреза литого тела оказывается подверженным воздействию внешней среды. К тому же, воздействию внешней среды может оказаться подверженным и сам магнитный порошок, находящийся в области поперечного разреза. В том случае, когда некоторые участки магнитного порошка были подвергнуты подобному воздействию внешней среды, коррозия легко распространяется из этих участков. Эта проблема особенно сильно проявляется в случае недостаточной смачиваемости между полимером и магнитным порошком. К тому же, она зависит не только от сочетания конкретных материалов, но также и от того, каким образом выполнена операция смешения полимера и магнитного порошка. В частности, обычный быстроотвержденный магнитный порошок имеет низкое отношения ширины частиц к их длине, и поэтому сложно осуществить его однородное смешивание при операции подготовки состава. Следовательно, в полученном в результате этого составе смачиваемость между полимером и магнитным порошком может оказаться недостаточной, поэтому в некоторых местах частицы магнитного порошка остаются подверженными воздействию внешней среды. Кроме того, когда частицы этого магнитного порошка имеют большое отношение ширины к длине, то при операции смешивания происходит дробление частиц магнитного порошка за счет приложенных сил сдвига, в результате чего другие появившиеся участки сечения оказываются вновь легко подверженными воздействию внешней среды. В итоге, магнитный порошок, содержащийся в полученном в результате этого составе, легко подвержен окислению.

С другой стороны, обычный нанокомпозитный магнитный порошок на основе сплава Fe-R-B имеет относительно низкую молярную долю содержания редкоземельных элементов и обычно содержит магнитно-твердые фазы в количестве, не превышающем 30 об.% (объемных процентов). Следовательно, он обладает худшими магнитными свойствами (например, коэрцитивностью HcJ) по сравнению с обычным быстроотвержденным магнитным порошком (например, порошком MQ). Соответственно, сложно изготовить магнит на связке с достаточно хорошими магнитными свойствами из состава, содержащего в качестве магнитного порошка только нанокомпозитный магнитный порошок. Например, из такого нанокомпозитного магнитного порошка не может быть изготовлен магнит на связке для использования в двигателе накопителя на жестких дисках (НЖД). Поэтому необходимо осуществлять смешивание вышеописанного обычного нанокомпозитного магнитного порошка с обычным быстроотвержденным магнитным порошком. Следовательно, до настоящего времени было затруднительно получить магнит на связке, обладающий превосходными магнитными свойствами, и при этом полностью устранить проблемы состава, содержащего обычный быстроотвержденный магнитный порошок.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для решения вышеуказанных проблем предложено настоящее изобретение, целью которого является создание состава для редкоземельного магнита на связке, в котором может быть сведено к минимуму ухудшение магнитных свойств, обусловленное тепловым воздействием, применяемым для формования магнита на связке способом прессования, для которого может быть обеспечено улучшение прессуемости, в том числе текучести, и из которого может быть изготовлен редкоземельный магнит на связке с превосходными магнитными свойствами и высокой антикоррозионной стойкостью.

Состав для редкоземельного магнита на связке согласно настоящему изобретению содержит порошок сплава редкоземельных элементов и связку. Порошок сплава редкоземельных элементов содержит по меньшей мере 2 мас.% (массовых процента) частиц Ti-содержащего нанокомпозитного магнитного порошка. Частицы Ti-содержащего нанокомпозитного магнитного порошка имеют химический состав, представленный общей формулой: (Fel-mTm)100-x-y-zQxRyMz, где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кобальта (Со) и никеля (Ni); Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора (В) и углерода (С), и всегда содержит бор (В); R представляет собой по меньшей мере один редкоземельный элемент, по существу за исключением лантана (La) и церия (Се); М представляет собой по меньшей мере один элемент - металл, выбранный из группы, состоящей из титана (Ti), циркония (Zr) и гафния (Hf), и всегда содержит титан (Ti); а молярные доли х, у, z и m удовлетворяют соответствующим неравенствам: 10 ат.%<х≤ 20 ат.%; 6 ат.%≤ у<10 ат.%; 0,1 ат.%≤ z≤ 12 ат.% и 0≤ m≤ 0,5. Частицы Ti-содержащего нанокомпозитного магнитного порошка содержат по меньшей мере две кристаллические ферромагнитные фазы, из которых магнитно-твердые фазы имеют средний размер кристаллических зерен от 10 нм (нанометров) до 200 нм, магнитно-мягкие фазы имеют средний размер кристаллических зерен от 1 нм до 100 нм, а средний размер кристаллических зерен магнитно-мягких фаз является меньшим, чем средний размер кристаллических зерен магнитно-твердых фаз.

В одном из вариантов осуществления изобретения магнитно-мягкие фазы расположены на границе (по границам) зерен между магнитно-твердыми фазами.

В предпочтительном варианте отношение ширины частиц Ti-содержащего нанокомпозитного магнитного порошка к их длине составляет от 0,3 до 1,0.

В предпочтительном варианте порошок сплава редкоземельных элементов содержит по меньшей мере 10 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка, размер которых составляет 53 мкм или менее.

В предпочтительном варианте порошок сплава редкоземельных элементов содержит по меньшей мере 8 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка, размер которых составляет 38 мкм или менее.

В предпочтительном варианте порошок сплава редкоземельных элементов содержит по меньшей мере 70 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка.

В предпочтительном варианте порошок сплава редкоземельных элементов состоит, по существу, из частиц Ti-содержащего нанокомпозитного магнитного порошка.

В предпочтительном варианте содержание кислорода в порошке сплава редкоземельных элементов после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева 300°С, составляет менее 0,24 мас.%. В более предпочтительном варианте содержание кислорода в порошке сплава редкоземельных элементов после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева 350°С, не превышает 0,20 мас.%.

Предпочтительно увеличение массы состава вследствие окисления после того, как он был подвергнут воздействию воздуха в течение 10 минут при температуре 400°С, составляет менее 0,26 мас.%.

Связка может содержать термопластичный полимер (смолу). В альтернативном варианте связка может содержать термореактивный полимер (смолу) и термопластичный полимер (смолу).

В предпочтительном варианте термопластичный полимер имеет температуру размягчения, равную 180°С или более.

В предпочтительном варианте состав содержит порошок сплава редкоземельных элементов в количестве от 60 мас.% до 99 мас.% по отношению к суммарной массе порошка сплава редкоземельных элементов и связки.

В предпочтительном варианте порошок сплава редкоземельных элементов состоит из частиц порошка, полученных путем измельчения быстроотвержденного сплава толщиной от 60 мкм до 300 мкм.

В предпочтительном варианте порошок сплава редкоземельных элементов состоит из частиц порошка, полученных путем измельчения быстроотвержденного сплава, изготовленного способом ленточного литья.

В предпочтительном варианте состав дополнительно содержит модификатор.

Редкоземельный магнит на связке согласно настоящему изобретению выполнен (изготовлен) из состава для редкоземельного магнита на связке согласно любому из вышеописанных предпочтительных вариантов осуществления. Согласно предпочтительному варианту осуществления редкоземельный магнит на связке изготовлен способом литья под давлением. В этом случае предпочтительным вариантом является тот, в котором содержание порошка сплава редкоземельных элементов составляет по меньшей мере 60 об.%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

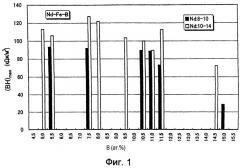

На Фиг.1 изображен график, на котором показана зависимость между максимальным значением энергетического произведения (ВН)max и концентрацией бора в нанокомпозитном магните на основе сплава неодим-железо-бор (Nd-Fe-B), не содержащем добавленный титан (Ti), и на котором посредством белых столбцов отображены данные об образцах, содержащих от 10 до 14 ат.% неодима (Nd), a посредством черных столбцов отображены данные об образцах, содержащих от 8 до 10 ат.% неодима (Nd).

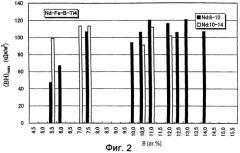

На Фиг.2 изображен график, на котором показана зависимость между максимальным значением энергетического произведения (ВН)max и концентрацией бора в нанокомпозитном магните на основе сплава неодим-железо-бор (Nd-Fe-B), содержащем добавленный титан (Ti), и на котором посредством белых столбцов отображены данные об образцах, содержащих от 10 до 14 ат.% неодима (Nd), a посредством черных столбцов отображены данные об образцах, содержащих от 8 до 10 ат.% неодима (Nd).

На Фиг.3 схематично изображены фаза соединения R2Fe14B и фаза (Fe,Ti)-B, содержащиеся в магните настоящего изобретения.

На Фиг.4 схематично показано то, каким образом происходит изменение микроструктуры быстроотвержденных сплавов при их кристаллизации в случае добавления титана (Ti) и в случае добавления вместо титана (Ti) ниобия (Nb) или иного элемента - металла.

На Фиг.5А на виде в разрезе полностью изображена конструкция устройства, используемого для получения быстроотвержденного сплава, который предназначен для изготовления магнита из сплава на основе железа с редкоземельными элементами согласно настоящему изобретению.

На Фиг.5Б в увеличенном масштабе изображена та часть устройства, в которой осуществляют охлаждение расплава и его быстрое отверждения.

На Фиг.6А на виде в перспективе схематично изображен сплав, предназначенный для измельчения в порошок, а также измельченные частицы порошка согласно настоящему изобретению.

На Фиг.6Б на виде в перспективе схематично изображен сплав, предназначенный для измельчения в порошок, а также измельченные частицы порошка из известного уровня техники.

На Фиг.7А показана конструкция мельницы штыревого типа, используемой в одном из вариантов осуществления настоящего изобретения, а на Фиг.7Б показана схема расположения штырей в мельнице штыревого типа из Фиг.7А.

На Фиг.8А показана конструкция системы газового распыления, используемой в одном из вариантов осуществления настоящего изобретения, а на Фиг.8Б изображен вид в перспективе газовой форсунки, используемой в этой системе.

На Фиг.9 изображен график, на котором показано процентное увеличение массы титаносодержащего нанокомпозитного магнитного порошка настоящего изобретения и массы обычных быстроотвержденных магнитных порошков при их нагреве.

На Фиг.10 изображен график, на котором приведены значения плотности прессовок магнитов на связке, изготовленных из титаносодержащих нанокомпозитных магнитных порошков, имеющих взаимно различный гранулометрический состав (распределение частиц по размерам).

На Фиг.11 на виде в перспективе с пространственным разделением деталей схематично показана конструкция шагового электродвигателя 100, содержащего ротор с постоянным магнитом, представляющий собой один из вариантов осуществления настоящего изобретения.

На Фиг.12А-Фиг.12Г показан вид ротора 200 с интегрированным магнитом на связке и процесс его прессования согласно одному из вариантов осуществления настоящего изобретения.

На Фиг.13 схематично изображена конструкция ротора 300 со встроенным магнитом согласно другому варианту осуществления настоящего изобретения.

На Фиг.14А и Фиг.14Б схематично изображена конструкция преобразователя 411 углового положения (вала) в код, представляющего собой еще один вариант осуществления настоящего изобретения.

На Фиг.15А и Фиг.15Б на виде в разрезе схематично показана конструкция картриджа 501 для процесса электрофотографической печати, содержащего магнитный барабан 507, что представляет собой еще один вариант осуществления настоящего изобретения.

На Фиг.16А и 16Б изображены графики, на которых показаны оценочные значения антикоррозионной стойкости магнитов на связке, изготовленных из составов, описанных в примере № 4 настоящего изобретения и в сравнительных примерах №2 и №3, для того случая, когда эти магниты были подвергнуты воздействию окружающей среды, имеющей высокую температуру и высокую относительную влажность, равную 90%, при этом:

на Фиг.16А изображен график зависимости процентного увеличения массы магнита от времени, в течение которого он был подвергнут воздействию окружающей среды; а

на Фиг.16Б изображен график зависимости изменения магнитного потока (Фоткрыт) от времени, в течение которого магнит был подвергнут воздействию окружающей среды.

НАИЛУЧШИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Порошок сплава редкоземельных элементов, содержащийся в составе для редкоземельного магнита на связке согласно настоящему изобретению (именуемый здесь просто "магнитным порошком"), содержит по меньшей мере 2 мас.% титаносодержащего порошка для нанокомпозитного магнита (именуемого здесь и далее "титаносодержащим нанокомпозитным магнитным порошком").

Титаносодержащий нанокомпозитный магнитный порошок имеет химический состав, который выражен общей формулой: (Fel-mTm)100-x-y-zQxRyMz, где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кобальта (Со) и никеля (Ni); Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора (В) и углерода (С), и всегда содержит бор (В); R представляет собой по меньшей мере один редкоземельный элемент, по существу за исключением лантана (La) и церия (Се); М представляет собой по меньшей мере один элемент - металл, выбранный из группы, состоящей из титана (Ti), циркония (Zr) и гафния (Hf), и всегда содержит титан (Ti); а их молярные доли х, у, z и m удовлетворяют соответствующим неравенствам: 10 ат.%<х≤ 20 ат.%; 6 ат.%≤ у<10 ат.%; 0,1 ат.%≤ z≤ 12 ат.% и 0≤ m≤ 0,5. Титаносодержащий нанокомпозитный магнитный порошок содержит по меньшей мере две кристаллические ферромагнитные фазы, при этом магнитно-твердые фазы имеют средний размер кристаллических зерен от 10 нм до 200 нм, магнитно-мягкие фазы имеют средний размер кристаллических зерен от 1 нм до 100 нм, а средний размер кристаллических зерен магнитно-мягких фаз является меньшим, чем средний размер кристаллических зерен магнитно-твердых фаз. В предпочтительном варианте осуществления изобретения молярные доли х, у, z и m, указанные в общей формуле, отображающей химический состав титаносодержащего нанокомпозитного магнитного порошка, удовлетворяют соответствующим неравенствам: 10 ат.%<х< 17 ат.%, 7 ат.%≤ у≤ 9,3 ат.% и 0,5 ат.%≤ z≤ 6 ат.%. В наиболее предпочтительном варианте осуществления изобретения удовлетворяется следующее неравенство: 8 ат.%≤ у≤ 9,0 ат.%. Следует отметить, что если 15 ат.%<х≤ 20 ат.%, то предпочтительно удовлетворяется неравенство: 3,0 ат.%<z<12 ат.%.

Титаносодержащий нанокомпозитный магнитный порошок, представляющий собой компонент состава настоящего изобретения, имеет описанные выше химический состав и структуру. Следовательно, в титаносодержащем нанокомпозитном магнитном порошке магнитно-твердые и магнитно-мягкие фазы связаны между собой за счет обменных магнитных взаимодействий. Таким образом, несмотря на то, что молярная доля редкоземельного элемента в магнитном порошке является относительно низкой, магнитный порошок тем не менее обладает прекрасными магнитными свойствами, которые являются по меньшей мере сопоставимыми или даже лучшими, чем магнитные свойства обычного быстроотвержденного магнитного порошка. Кроме того, этот магнитный порошок обладает лучшими магнитными свойствами (из которых особенно высока коэрцитивность HcJ) по сравнению с магнитными свойствами обычного нанокомпозитного магнитного порошка, содержащего в качестве основной фазы фазу Fе3В. В частности, титаносодержащий нанокомпозитный магнитный порошок, являющийся компонентом состава настоящего изобретения, имеет максимальное энергетическое произведение (ВН)max в по меньшей мере 70 кДж/м3 (килоджоулей на кубический метр), коэрцитивность HcJ в по меньшей мере 700 кА/м (килоампер на метр) и остаточную намагниченность Вr в по меньшей мере 0,7 Тл (тесла), и может иметь максимальное энергетическое произведение (ВН)max, равное 18 кДж/м3 или более, коэрцитивность HcJ, равную 800 кА/м или более, и остаточную намагниченность Вr, равную 0,8 Тл или более (см. таблицу 3, описание которой приведено ниже). В титаносодержащем нанокомпозитном магнитном порошке может быть легко достигнуто значение коэрцитивности HcJ, равное 480 кА/м или более, которое было сложно получить в случае обычного нанокомпозитного магнитного порошка. Следовательно, этот состав может быть также широко использован во множестве областей применения (например, в различных типах электродвигателей) даже в том случае, если он состоит только лишь из титаносодержащего нанокомпозитного магнитного порошка.

Как описано выше, титаносодержащий нанокомпозитный магнитный порошок обладает магнитными свойствами, которые являются по меньшей мере сопоставимыми или даже лучшими, чем магнитные свойства обычного быстроотвержденного магнитного порошка. Следовательно, состав, содержащий вместо обычного быстроотвержденного магнитного порошка (например, порошка MQ), титаносодержащий нанокомпозитный магнитный порошок, может обладать магнитными свойствами, которые являются по меньшей мере сопоставимыми или даже лучшими, чем магнитные свойства обычного состава. Конечно же, этот состав может содержать в качестве магнитного порошка либо только титаносодержащий нанокомпозитный магнитный порошок, либо его смесь с обычным быстроотвержденным магнитным порошком и/или с обычным нанокомпозитным магнитным порошком. К тому же, для достижения любой из различных иных целей изобретения, например для снижения стоимости, состав из настоящего изобретения может дополнительно содержать ферритовый магнитный порошок, например магнитный порошок на основе сплава самарий-железо-азот (Sm-Fe-N), или любой другой магнитный порошок.

Как будет описано ниже посредством иллюстративных примеров, состав из настоящего изобретения содержит по меньшей мере 2 мас.% титаносодержащего нанокомпозитного магнитного порошка по отношению к общей массе магнитного порошка и, следовательно, обладает превосходной прессуемостью и текучестью при операции литья под давлением или при операции экструзии. В результате это весьма облегчает получение магнита на связке с превосходными магнитными свойствами, что сопровождается получением также и других положительных результатов. В наиболее предпочтительном варианте осуществления настоящего изобретения магнитный порошок указанного состава содержит по меньшей мере 5 мас.% титаносодержащего нанокомпозитного магнитного порошка.

В приведенном ниже подробном описании показано, что вследствие воздействия, оказываемого титаном (Ti), титаносодержащий нанокомпозитный магнитный порошок, являющийся компонентом состава настоящего изобретения, может быть также получен путем резкого охлаждения жидкого сплава при более низкой скорости охлаждения (от 102°C/c (градусов Цельсия в секунду) до 106°С/с), чем в случае обычного быстроотвержденного магнитного порошка. Например, сплав с превосходными магнитными свойствами может быть также получен даже в том случае, когда скорость перемещения поверхности валка составляет 15 м/с или менее. Следовательно, вышеописанная металлическая структура может быть также получена даже в том случае, если быстроотвержденный сплав (в виде тонкой полосы или ленты) имеет большую толщину (например, толщину в 60 мкм или более), чем обычный сплав, полученный способом ленточного литья. Технология ленточного литья является перспективной, обеспечивая хорошую производительность при массовом производстве. Следовательно, может быть обеспечена относительно низкая себестоимость производства титаносодержащего нанокомпозитного магнитного порошка, обладающего стабильными магнитными свойствами.

В том случае, если быстроотвержденный сплав толщиной от 60 мкм до 300 мкм отформован, например, способом ленточного литья, а затем измельчен в порошок посредством, например, дисковой мельницы штыревого типа таким образом, что средний размер частиц магнитного порошка равен 70 мкм, то относительно легко может быть получен порошок, состоящий из частиц с отношением ширины к длине в диапазоне от 0,3 до 1,0. К тому же, быстроотвержденный сплав, из которого получают титаносодержащий нанокомпозитный магнитный порошок, состоит из кристаллических зерен меньшего размера, чем обычный быстроотвержденный сплав. Следовательно, может легко происходить разламывание быстроотвержденного сплава настоящего изобретения в произвольных направлениях, что обеспечивает относительно легкое получение частиц порошка, имеющих изометрическую форму (то есть имеющих близкое к единице отношение ширины к длине). Следовательно, путем управления условиями процесса измельчения может быть также легко получен порошок, состоящий из частиц с отношением ширины к длине по меньшей мере 0,4.

В альтернативном варианте титаносодержащий нанокомпозитный магнитный порошок может быть также приготовлен способом распыления (например, способом газового распыления), в результате которого получают еще более низкую скорость охлаждения (от 102°C/с до 104°С/с), чем в способе ленточного литья. При использовании способа распыления титаносодержащий нанокомпозитный магнитный порошок, средний размер частиц которого составляет от 1 мкм до 100 мкм, а отношение ширины частиц к их длине близко к единице (то есть они являются сферическими), может быть получен непосредственно из жидкого сплава. Следовательно, способ распыления, при использовании которого отсутствует необходимость в выполнении операции измельчения в мелкодисперсный порошок, является предпочтительным с точки зрения производительности при массовом производстве даже по отношению к способу ленточного литья.

По сравнению с составом, содержащим обычный быстроотвержденный магнитный порошок с отношением ширины частиц к их длине менее 0,3, состав, включающий в себя титаносодержащий нанокомпозитный магнитный порошок, состоящий из частиц с отношением ширины к длине, равным по меньшей мере 0,3 (более предпочтительно по меньшей мере 0,4), обладает лучшей прессуемостью и текучестью. Текучесть может быть улучшена путем подмешивания по меньшей мере 2 мас.% титаносодержащего нанокомпозитного магнитного порошка, отношение ширины частиц которого к их длине составляет от 0,3 до 1,0, по отношению к общей массе магнитного порошка в составе. Для обеспечения дополнительного улучшения текучести содержащийся в составе магнитный порошок предпочтительно содержит по меньшей мере 5 мас.% титаносодержащего нанокомпозитного магнитного порошка с отношением ширины частиц к их длине 0,3 или более.

В титаносодержащем нанокомпозитном магнитном порошке редкоземельный элемент R имеет относительно низкую молярную долю, при этом небольшие фазы борида распределены (диспергированы) таким образом, что окружают собой фазу R2Fe14B, и эти фазы борида содержат большее количество титана (Ti), чем любая другая фаза, поскольку титан (Ti) обладает высоким сродством к бору. Следовательно, титаносодержащий нанокомпозитный магнитный порошок превосходит обычный быстроотвержденный магнитный порошок по стойкости к окислению.

Титаносодержащий нанокомпозитный магнитный порошок обладает превосходной стойкостью к окислению и плохо окисляется даже при той температуре, при которой осуществляют прессование состава (например, при 300°С), как будет более подробно описано ниже со ссылкой на таблицу 1. К тому же, даже при технологической операции приготовления состава, компонентом которого является титаносодержащий нанокомпозитный магнитный порошок, состав не подвергается влиянию ввиду слабого окисления магнитного порошка. Наоборот, этот состав сохраняет превосходные магнитные свойства титаносодержащего нанокомпозитного магнитного порошка. Кроме того, как указано в приведенном ниже описании конкретных примеров, превосходной стойкостью к окислению обладает также и сам этот состав. В том случае, когда титаносодержащий нанокомпозитный магнитный порошок и обычный быстроотвержденный магнитный порошок и/или обычный нанокомпозитный магнитный порошок используют в виде смеси, предпочтительным вариантом является тот, в котором приготовление состава осуществляют с использованием такого магнитного порошка, в котором соотношение компонентов смеси подобрано таким образом, чтобы содержание в нем кислорода после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева в 300°С, составляло менее 0,24 мас.%. В наиболее предпочтительном варианте приготовление состава осуществляют таким образом, чтобы содержание в нем кислорода после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева в 350°С, не превышало 0,20 мас.%.

Более того, поскольку титаносодержащий нанокомпозитный магнитный порошок обладает превосходной стойкостью к окислению, то в качестве связок могут быть также использованы полимеры с высокой температурой плавления или размягчения (например, полиимиды, полимеры на основе жидких кристаллов и высокомолекулярные полимеры), которые затруднительно использовать в качестве связок в составах известного уровня техники, а также металлы, имеющие более высокую температуру плавления, чем те, которые используют в обычной практике. Например, даже в случае использования термопластичного полимера, имеющего температуру размягчения 180°С или выше (или даже 250°С или выше, что имеет место в случае использования полифениленсульфидной смолы), может быть получен состав для литья под давлением, обладающий превосходными магнитными свойствами и прессуемостью. Следует отметить, что значение температуры размягчения полимера получено здесь путем измерения температуры размягчения способом Вика (который, например, описан в промышленном стандарте Японии (JIS) К6 870) вне зависимости от того, является ли полимер кристаллическим или аморфны