Способ изготовления электролюминесцентного источника света

Иллюстрации

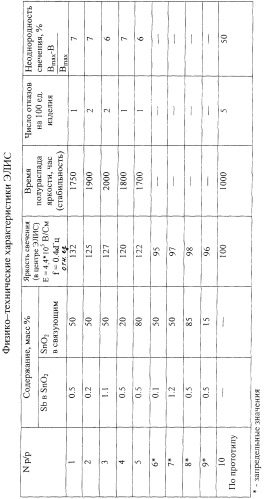

Показать всеИзобретение относится к электролюминесцентным источникам света (ЭЛИС) и может быть использовано в сигнальных и указательных устройствах. Техническим результатом является повышение стабильности свечения, улучшение однородности свечения и надежности ЭЛИС. Технический результат достигается за счет того, что на диэлектрическую подложку наносят по крайней мере два непрозрачных электрода, расположенных в одной плоскости с зазором друг по отношению к другу. На электроды наносят сплошной диэлектрический слой, поверх которого формируют сплошной слой электролюминофора в связующем. На указанный сплошной слой электролюминофора в связующем наносят прозрачный электрод в виде сплошного слоя дисперсного оксида олова, содержащего 0,2-1,1 мас.% сурьмы, полученного обработкой оксида олова последовательно парами хлорида сурьмы и воды при 140-180°С с последующим прокаливанием на воздухе при 700-900°С в связующем при соотношении (80-20)-(20-80) мас.%, причем в качестве связующего используют бутадиен-нитрильный каучук. На упомянутые по крайней мере два электрода дополнительно может быть нанесен полимерный слой, включающий мелкодисперсный углерод в бутадиен-нитрильном каучуке. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технологии получения электролюминесцентных источников света и может быть использовано в сигнальных и указательных устройствах, индикаторах, для подсветки шкал приборов, для рекламных щитов, в декоративных световых панно и т.д.

Известен электролюминесцентный источник света (ЭЛИС), содержащий в качестве непрозрачного электрода алюминиевую фольгу, диэлектрический и электролюминесцентный слои, а также прозрачный электропроводящий слой (заявка Японии №62-50956, кл. Н 05 В 33/20, 1987).

Недостатками данного ЭЛИС являются низкие стабильность и надежность свечения, обусловленные различием коэффициентов термического расширения материалов прозрачного электрода и электролюминесцентного (ЭЛ) слоя, а также неравномерность свечения от краев к центру ЭЛИС при увеличении размеров ЭЛИС за счет достаточно высокого сопротивления прозрачного электрода.

Наиболее близким по технической сущности к предлагаемому техническому решению является электролюминесцентная (ЭЛ) панель, содержащая в качестве непрозрачного электрода полимерную композицию, включающую мелкодисперсный углерод или серебро, диэлектрический слой, содержащий мелкодисперсный титанат бария, слой электролюминофора в связующем, прозрачный электропроводящий слой на основе оксида индия или олова (заявка Великобритании № 2222484, кл. Н 04 В 33/10, 1990).

Недостатком этой ЭЛ панели является низкая стабильность и надежность свечения за счет различия коэффициентов термического расширения материалов прозрачного электрода и ЭЛ слоя. Вследствие этого при изменении температуры окружающей среды происходит расслаивание структуры ЭЛ панели, что ухудшает ее эксплуатационные характеристики. Достаточно высокие сопротивления прозрачного и непрозрачного электродов приводит к неоднородности свечения от краев к центру ЭЛ панели при увеличении размеров ЭЛ панели.

Задачами, решаемыми изобретением, являются повышение стабильности свечения, улучшение однородности свечения и надежности ЭЛИС.

Сущность предлагаемого изобретения заключается в том, что на диэлектрическую подложку наносят по крайней мере два электрода, расположенные в одной плоскости с зазором по отношению друг к другу, или электроды выполняют в виде гребенок, вставленных одна в другую. В качестве электродов используют металлическую фольгу с нанесенным на нее электропроводящим полимерным слоем, включающим мелкодисперсный углерод в связующем. На электроды с электропроводящим слоем и подложку наносят сплошной диэлектрический слой, содержащий мелкодисперсный порошок с высокой диэлектрической проницаемостью в полимерном связующем, поверх которого формируют сплошной слой электролюминофора в связующем. Прозрачный электрод наносят в виде сплошного слоя электропроводящего порошка SnO2(Sb), содержащего 0,2-1,1 мас.% сурьмы, полученного обработкой оксида олова последовательно парами SbСl3 и Н2О при 140-180°С с последующим прокаливанием на воздухе при 700-900°С в течение 90 - 30 минут, в связующем при соотношении (20-80)-(80-20) мас.%, причем в качестве полимерного связующего в ЭЛИС использован бутадиен-нитрильный каучук.

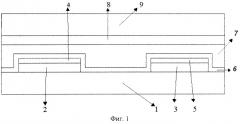

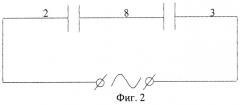

Изобретение поясняется чертежами, на которых изображено следующее:

- на фиг.1 - общий вид ЭЛИС;

- на фиг.2 - электрическая схема ЭЛИС.

ЭЛИС содержит диэлектрическую подложку (1); электроды (2, 3); электропроводящие полимерные слои, включающие мелкодисперсный углерод (4, 5); сплошной диэлектрический слой, содержащий мелкодисперсный порошок с высокой диэлектрической проницаемостью в связующем (6); сплошной слой электролюминофора в связующем (7); прозрачный электрод в виде электропроводящего порошка SnO2(Sb) в связующем (8); оптически прозрачный защитный электроизоляционный и герметизирующий слой (9).

Принцип работы ЭЛИС основан на том, что при подаче переменного напряжения на электроды (2, 3) возникает переменное электрическое поле между демпфирующими электропроводящими слоями (4, 5) и прозрачным электродом (8), которое усиливается диэлектрическим слоем (6); под воздействием переменного электрического поля электролюминесцентный слой (7) начинает излучать свет. Прозрачный электропроводящий слой (8) является общим для двух соединенных последовательно ЭЛ конденсаторов. Дополнительный световой поток возникает между непрозрачными электродами (2, 3), где также существует электрическое поле.

Пример 1. На полимерной пленке закрепляют электроды из алюминиевой фольги, на которые наносят последовательно полимерный электропроводящий слой, состоящий из дисперсного углерода марки Хеза-карб (Sуд = 600 м2/г) в количестве 6 мас.% в связующем, диэлектрический слой, состоящий из оксида титана 50 мас.% в связующем, слой электролюминофора Э-515 60 мас.% в связующем, прозрачный электрод из SnO2(Sb) 50 мас.% в связующем при содержании сурьмы в SnO2 0,5 мас.%. В качестве связующего использовали бутадиен-нитрильный каучук, а электропроводящий порошок SnO2 (Sb) получали последовательной обработкой оксида олова парами хлорида сурьмы в токе осушенного азота и воды при температуре 160°С с последующим прокаливанием на воздухе при 900°С в течение 60 мин. Яркость свечения определяли с помощью фотоэлемента (ФЭС-120) с корригирующим светофильтром.

Пример 2. То же, что и в примере 1, но обработку парами хлорида сурьмы и воды проводили при 140°С, а содержание сурьмы в SnO2 составляло 0,2 мас.%.

Пример 3. То же, что и в примере 1, но обработку парами хлорида сурьмы и воды проводили при 180°С, а содержание сурьмы в SnO2 составляло 1,1 мас.%.

Пример 4. То же, что и в примере 1, но прокаливание на воздухе проводили при 700°С, а содержание сурьмы в SnO2 составляло 0,5 мас.%.

Пример 5. То же, что и в примере 1, но прокаливание на воздухе проводили при 900°С, а содержание сурьмы в SnO2 составляло 0,5 мас.%.

Пример 6. То же, что и в примере 1, но содержание сурьмы в SnO2 составило 0,1 мас.%.

Пример 7. То же, что и в примере 1, но содержание сурьмы в SnO2 составило 1,2 мас.%.

Пример 8. То же, что и в примере 1, но содержание SnO2(Sb) в связующем составляло 85 мас.%.

Пример 9. То же, что и в примере 1, но содержание SnO2(Sb) в связующем составляло 15 мас.%.

Пример 10. По прототипу.

Как следует из данных таблицы, уменьшение содержания Sb в SnO2(Sb) приводит к резкому спаду яркости свечения за счет возрастания электрического сопротивления прозрачного электрода, увеличение содержания Sb в SnO2(Sb) вызывает снижение яркости за счет ухудшения светопропускания электрода. Проведение обработки SnO2 парами хлорида сурьмы и воды при температуре ниже 140°С приводит к неравномерности насыщения дисперсного SnO2 хлоридом сурьмы и к неоднородности характеристик SnO2(Sb), что снижает однородность свечения.

Увеличение температуры обработки парами сурьмы и воды выше 180°С уменьшает степень насыщения дисперсного SnO2(Sb) хлоридом сурьмы, что приводит к увеличению загрязнения окружающей среды в процессе обработки.

Проведение прокалки при температуре, меньшей нижнего предела (700°С), не обеспечивает эффективного легирования дисперсного SnO2 сурьмой, что ухудшает электропроводимость SnO2(Sb) и снижает яркость свечения. Увеличение прокалки на воздухе выше верхнего предела (900°С) повышает энергозатраты, вызывает увеличение размера частиц SnO2(Sb) и необходимость их дополнительного измельчения.

Проведение прокалки на воздухе продолжительностью меньше нижнего предела (30 минут) не обеспечивает достаточно полного легирования SnO2 сурьмой, что снижает электропроводимость и ухудшает яркость свечения. Увеличение времени прокалки более верхнего предела (90 минут) способствует возрастанию размера частиц SnO2(Sb), что приводит к неоднородности свечения вследствие частичного поглощения излучаемого света отдельными частицами SnO2(Sb) крупного размера.

1. Способ изготовления электролюминесцентного источника света, включающий нанесение на диэлектрическую подложку непрозрачного электрода, на который наносятся последовательно слои диэлектрика и электролюминофора в связующем, прозрачного электрода на основе оксида олова, отличающийся тем, что наносят сплошные слои диэлектрика и электролюминофора в связующем на, по крайней мере, два электрода, сформированных в одной плоскости с зазором по отношению один к другому, а при последующем нанесении сплошного прозрачного электрода используют дисперсный оксид олова, содержащий 0,2-1,1 маc.% сурьмы, полученный путем обработки оксида олова последовательно парами хлорида сурьмы и воды при 140-180°С с последующим прокаливанием на воздухе при 700-900°С, в связующем при соотношении (80-20) - (20-80) маc.%, причем в качестве связующего используют бутадиен-нитрильный каучук.

2. Способ по п.1, отличающийся тем, что на, по крайней мере, два электрода, расположенных в одной плоскости с зазором по отношению один к другому, дополнительно наносят полимерный слой, включающий мелкодисперсный углерод в бутадиен-нитрильном каучуке.