Способ флотационной сепарации тонкодисперсных минералов и флотационная машина для его реализации

Иллюстрации

Показать всеИзобретение относится к области разделения твердых материалов с использованием флотационных процессов, в частности к способам и устройствам для сепарации тонкодисперсных минералов с целью извлечения (концентрирования ценных компонентов). Позволяет повысить степень извлечения ценных компонентов, а также долговечность и надежность машины. Способ состоит в насыщении минеральной суспензии пузырьками газа размером не менее 50 мкм путем смешения ее с предварительно приготовленной механическим диспергированием газо-водяной эмульсией, содержащей от 66 до 70 % газа, минерализацию пузырьков газа с одновременным перемешиванием и движением в восходящих и нисходящих потоках с получением и отделением минерализованных пузырьков в виде флотоконцентрата. Машина содержит аэрационный реактор АР, соединенный с камерой для отделения минерализованных пузырьков и генератором газо-водяной эмульсии ГГВЭ. АР выполнен в виде соединенных между собой вертикально расположенных труб, часть из которых реализует восходящие, а остальные - нисходящие потоки минеральной суспензии, смешанной с газо-водяной эмульсией, при этом АР и ГГВЭ разделены в пространстве. 2 н. и 2 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к области разделения твердых материалов с использованием флотационных процессов, в частности к способам и устройствам для сепарации тонкодисперсных минералов с целью извлечения (концентрирования) ценных компонентов.

Проблема извлечения из руд ценных компонентов путем флотации в настоящее время стала актуальной в связи с истощением богатых месторождений и вовлечения в переработку бедных и тонковкрапленных руд, требующих измельчения до размеров частиц менее 20 мкм. Известно [Дерягин Б.В., Духин С.С., Рулев Н.Н. Микрофлотация: водоочистка и обогащение. - М.: Химия, 1986.-160 с.] [1], что для повышения эффективности флотации мелких частиц необходимо уменьшать размер пузырьков. Как показано в [N.N.Rulyov. Turbulent microflotation of fine disperse minerals (The general concept). In Proceedings of Strategic Conference and Workshop: Flotation & Floculation: From Fundamentals to Applications. 28 July - 2 August 2002, Kailua-Kona, Hawaii, pp.145-152] [2], значительные результаты в процессе флотации тонкодисперсных минералов могут быть достигнуты только при использовании пузырьков размером ≤50 мкм. К сожалению, описанные в технической литературе способы флотации, реализующиеся в различных конструкциях флотационных устройств, обеспечивают получение в достаточных количествах только пузырьки размером более 200 мкм, что, по мнению заявителя, обусловлено способом насыщения минеральной суспензии пузырьками газа. Таким образом, обработка тонкодисперсных минералов на используемых в настоящее время флотационных установках не обеспечивает высокую эффективность процесса флотации вследствие невысокой степени извлечения ценных компонентов. При этом конструктивное выполнение флотационных машин не обеспечивает их надежность и долговечность.

Известны способ флотационной сепарации тонкодисперсных минералов и флотационная машина, описанные в [M.Nonaka, Wastewater Treatment System Applying Aeration-Cavitation Flotation Mechanism, Separation Sci. and Technology, 21 (1986) 457-474] [3]. Сущность способа [3] состоит в насыщении минеральной суспензии пузырьками воздуха путем перемешивания суспензии с воздухом, в процессе которого образуются пузырьки; осаждении флотируемых частиц минерала на поверхности пузырьков с последующим отделением флотоконцентрата.

Процесс флотационной сепарации реализуется во флотационной машине, которая состоит из последовательно установленных расходного бака для исходной суспензии, генератора пузырьков (ГП), трубчатого аэрационного реактора (АР) и камеры отделения минерализованных пузырьков (КОМП). В качестве ГП аппарат содержит устройство типа с кавитационными лопатками.

Флотационная машина работает следующим образом. Суспензия минералов с очень большой скоростью проходит через генератор пузырьков, в котором, по существу, реализуется механический принцип дробления воздуха, засасываемого в поток суспензии, ударяющийся с большой скоростью о кавитационные лопатки, т.е. пузырьки воздуха образуются за счет кавитации. При этом небольшая часть воздуха растворяется (вследствие некоторого избыточного давления в ГП, не более атмосферы). Суспензия, насыщенная пузырьками воздуха, поступает в трубчатый аэрационный реактор, в котором происходит дополнительное выделение микропузырьков из воды, содержащей растворенный воздух (элемент напорной флотации), на которых происходит флотирование тонкодисперсных частиц. При поступлении суспензии в КОМП минерализованные пузырьки всплывают вверх, образуя пену, которая разгружается в верхней части камеры, а несфлотированные частицы удаляются из камеры снизу.

Как следует из технической сущности способа и флотационного устройства [3], основным недостатком является низкая степень извлечения тонкодисперсных минералов, что обусловлено способом кавитационного получения пузырьков воздуха и конструкцией флотационного устройства, реализующего данный способ. Пузырьки, образующиеся за счет кавитации, слишком велики (размер пузырька больше 150 мкм) и не пригодны для флотации тонкодисперсных минералов. Количество же микропузырьков (размер ≤50 мкм), которые можно получить в данном устройстве, слишком мало для эффективной флотации минералов с размером частиц менее 20 мкм. Кроме того, суспензия минералов проходит с очень большой скоростью через ГП, что оказывает на него разрушительное воздействие.

Наиболее близким аналогом к предлагаемому устройству по технической сущности и достигаемому результату является пневматическая флотационная машина, реализующая способ флотационной сепарации тонкодисперсных минералов [Теория и технология флотации руд, ред. О.С.Богданов, изд. - 2, М., «Недра». 1990, с.283-284] [4].

Работа флотационной машины [4] предусматривает насыщение минеральной суспензии (пульпы) пузырьками газа (воздуха) путем диспергирования газа пневматическим методом в суспензию, движущуюся с большой скоростью. При этом процессы диспергирования газа и минерализации диспергированных пузырьков предварительно подготовленными к флотации частицами минерала осуществляются одновременно в специальном устройстве - аэрационном реакторе. Минерализованные пузырьки в последствии отделяются от пульпы в виде флотоконцентрата, а несфлотированные частицы направляются в хвосты.

Конструкция флотационной машины [4] состоит из аэрационното реактора АР, выполненного в виде трубопровода, на входе в который установлен аэратор, и камеры отделения минерализованных пузырьков (КОМП) в виде цилиндра с коническим днищем. Цилиндрическая часть камеры оборудована пенным желобом и устройством для удаления пенного продукта (концентрата), а коническое днище камеры в нижней части оборудовано устройством для ввода смеси минеральной суспензии и пузырьков, поступающей из АР (выход трубопровода), и устройством для выпуска хвостов. Аэратор выполнен в виде пористых тел - трубок из полиэтилена низкого давления, которые имеют диаметр пор 15 мкм и порозность 40%.

Устройство работает следующим образом. Исходная суспензия минералов (пульпа), содержащая тонкодисперсные частицы размером ≤20 мкм, поступает на вход аэрационного реактора, т.е. на расположенный на входе трубопровода аэратор, служащий в качестве генератора пузырьков. Воздух, проходя через пористое тело аэратора, срывается потоком минеральной суспензии, которая обтекает пористые трубки и насыщается пузырьками воздуха. Сочетание малого размера пор аэратора (примерно 15 мкм) и большой скорости обтекания его суспензией минералов позволяет получать достаточно мелкие, флотационно-активные пузырьки. В процессе движения через АР (трубопровод) многофазная смесь интенсивно перемешивается, что способствует более эффективному осаждению флотируемых частиц на поверхность пузырьков. Попадая в КОМП, минерализованные пузырьки всплывают вверх, образуя пену. Отделенный от воды пеноконцентрат разгружается посредством пенного желоба и устройства для удаления пенного продукта. Несфлотированные частицы выгружаются из нижней части камеры.

Как показали исследования заявителя, технология, реализуемая устройством [4] для флотации тонкодисперсного минерала, например смеси кварца и халькопирита, обеспечивает извлечение халькопирита на уровне 35-40%.

Наиболее близким аналогом к предлагаемому способу по технической сущности является способ флотационной сепарации тонкодисперсных минералов (патент РФ №2038863, МПК 6 В 01 D 1/14, опубл. 09.07.1995) [5].

Известный способ [5] предусматривает насыщение минеральной суспензии (пульпы) пузырьками газа (воздуха) путем ее смешения с отдельно приготовленной механическим диспергированием аэрогидросмесью воды и газа (газо-водяной эмульсией), минерализацию пузырьков газа частицами минералов и отделение минерализованных пузырьков в виде флотоконцентрата.

Аэрогидросмесь тонкодиспергированных между собой воды и воздуха получают в виде высокоскоростных струй путем подачи под давлением в певмогидровлические аэраторы воды и сжатого воздуха. Высокоскоростные струи аэрогидросмеси при выходе из аэраторов тщательно перемешивают пульпу путем ее барботирования, т.е. приготовление аэрогидросмеси происходит непосредственно в среде минеральной суспензии. Изложеный способ позволяет получить аэрогидросмесь с минимальными размерами пузырьков газа 200 мкм, что отрицательно сказывается на степени извлечения ценного минерального сырья в процессе флотационной сепарации тонкодисперсных минералов.

Таким образом, недостатком технических решений является невысокая степень извлечения тонкодисперсного минерала, обусловленная получением пузырьков непосредственно в пульпе, с помощью пневматического метода, что приводит к генерированию пузырьков, размер которых слишком велик (100-300 мкм) и не обеспечивает эффективную флотацию тонкодисперсных частиц минерала (≤20 мкм).

Кроме того, аэратор подобного типа подвержен сильному износу вследствие абразивного действия движущейся с большой скоростью минеральной суспензии. А ввиду малого размера пор трубок ГП предъявляются повышенные требования к чистоте продуваемого воздуха, что снижает надежность ГП и всего устройства в целом.

В основу изобретения поставлена задача разработать способ флотационной сепарации тонкодисперсных минералов, основанный на новом принципе насыщения минеральной суспензии пузырьками газа размером менее 50 мкм, состоящем в пространственном разделении процессов получения пузырьков газа и минерализации пузырьков частицами флотируемого минерала, а также разработать конструкцию флотационной машины, которая реализует предложенный способ флотации, что обеспечило бы увеличение селективного флотационного извлечения тонкодисперсных минералов (размер частиц ≤20 мкм) и тем самым существенно уменьшило бы количество ценного компонента, уходящего в хвосты, а также повышение надежности и долговечности машины.

Для решения поставленной задачи предложен способ флотационной сепарации тонкодисперсных минералов, включающий насыщение минеральной суспензии пузырьками газа путем смешивания ее с предварительно приготовленной механическим диспергированием газо-водяной эмульсией минерализацию пузырьков газа и отделение минерализованных пузырьков в виде флотоконцентрата, в котором согласно изобретению минеральную суспензию смешивают с газо-водяной эмульсией, содержащей от 66 до 70% газа в виде пузырьков с размером менее 50 мкм, а процесс минерализации пузырьков газа производят при одновременном перемешивании и движении суспензии в восходящих и нисходящих потоках.

Поставленная задача решается также предложенной конструкцией флотационной машины для сепарации тонкодисперсных минералов (флотационной машины), включающей аэрационный реактор (АР), имеющий вход для обрабатываемой минеральной суспензии и соединенный с камерой отделения минерализованных пузырьков (КОМП), выполненной в виде цилиндра с коническим днищем, которая согласно изобретению дополнительно содержит генератор газо-водяной эмульсии (ГГВЭ), соединенный с аэрационным реактором, а аэрационный реактор содержит вход для ввода газо-водяной эмульсии и выполнен по крайней мере из двух вертикально расположенных труб, одна из которых реализует восходящий, а другая - нисходящий потоки минеральной суспензии, смешанной с газо-водяной эмульсией; при этом камера отделения минерализованных пузырьков оборудована расположенным внутри последней экраном, выполненным в виде цилиндра, переходящего в верхней части в усеченный конус с расположенной внутри последнего воронкой выпуска флотоконцентрата, причем выход аэрационного реактора расположен внутри экрана ниже уровня воронки; при этом аэрационный реактор выполнен в виде множества соединенных между собой вертикально расположенных труб, часть из которых реализует восходящие, а остальные - нисходящие потоки минеральной суспензии, смешанной с газо-водяной эмульсией.

Отличительными признаками заявляемого способа флотационной сепарации тонкодисперсных минералов являются раздельное осуществление процессов получения пузырьков газа и последующей минерализации полученных пузырьков частицами флотируемого минерала, а также получение газо-водяной эмульсии, содержащей пузырьки газа с размером не более 50 мкм, которые обеспечивают эффективную флотацию минералов с размером частиц менее 20 мкм. Процесс насыщения минеральной суспензии предварительно полученными пузырьками газа в виде газо-водяной эмульсии обеспечивается конструктивным выполнением элементов флотационной машины и их пространственным расположением. Заявляемое пространственное разнесение АР и ГГВЭ по твердой фазе (минеральным частицам) позволило получить отдельно стабильную, концентрированную (66-70 об.%) газо-водяную эмульсию, содержащую практически все количество пузырьков с размером <50 мкм, которую используют для насыщения минеральной суспензии пузырьками газа в АР. Заявляемое конструктивное выполнение АР в виде вертикально расположенных труб, соединенных между собой, часть из которых реализует восходящие, а остальные - нисходящие потоки минеральной суспензии, смешанной с газо-водяной эмульсией, позволяет совместить в АР два субпроцесса: осаждение частиц на поверхности пузырьков и укрупнение пузырьков за счет коалесценции и/или агрегирования в сложные флотокомплексы, состоящие из большого числа исходных пузырьков и флотационно-активных частиц, что приводит к повышению степени извлечения частиц минерала из минеральной суспензии. Заявляемые конструктивные особенности камеры отделения минерализованных пузырьков при попадании в КОМП флотокомплексов обеспечивают их быстрое отделение от воды седиментацией, что приводит к увеличению степени извлечения ценного минерального сырья (до 65%).

Как известно [F.Sebba, An improved generator for micron-sized bubbles. Chem. Ind., 1985, pp.91-92] [6], пузырьки размером менее 50 мкм могут быть получены путем механического диспергирования газа в воде при выполнении двух основных условий: 1 - высокий уровень диссинации механической энергии; 2 - большая концентрация вспенивателя. Использование автономного генератора газо-водяной эмульсии по изобретению позволяет использовать для образования пузырьков менее 15% водной фазы. В результате концентрация вспенивателя, подаваемого непосредственно в генератор, а не в пульпу, увеличивается более чем в 6 раз, по сравнению с ее конечной концентрацией в пульпе. В результате расход энергии на диспергирование воздуха снижается более чем в 6 раз и при этом удается получить пузырьки размером менее 50 мкм.

Следует отметить, что получение газо-водяной эмульсии в аппарате, пространственно разделенным с местом ввода минеральной суспензии, увеличивает срок эксплуатации флотационной машины и ее надежность, так как минеральная суспензия не проходит непосредственно через ГГВЭ и, следовательно, не оказывает на него разрушительного абразивного действия. При этом замена простых несущественных рабочих элементов машины, осуществляющих смешение газо-водяной эмульсии и минеральной суспензии, осуществляется легко, без сложного и трудного ремонта машины.

Способ реализуется следующим образом. Минеральную суспензию, движущуюся с большой скоростью, смешивают с предварительно приготовленной газо-водяной эмульсией, содержащий 66-70% газа (воздуха) в виде пузырьков с размером менее 50 мкм. Газо-водяную эмульсию готовят путем механического диспергирования газа (воздуха) в водной среде в присутствии вспенивателя. Полученную газо-водяную эмульсию вводят в поток минеральной суспензии и минерализация пузырьков газа частицами минералов происходит в процессе одновременного перемешивания и движения системы в восходящих и нисходящих потоках. При этом происходит эффективное осаждение тонкодисперсных частиц минералов на поверхности пузырьков газа (воздуха). Минерализованные пузырьки отделяются седиментацией в виде флотоконцентрата и направляются на дальнейшую переработку, а несфлотированные частицы направляются в хвосты.

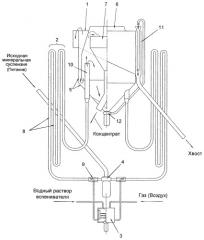

Заявляемый способ реализуется на флотационной машине, принцип действия которой иллюстрируется схемой, представленной на чертеже.

Флотационная машина содержит камеру для отделения минерализованных пузырьков КОМП (1), соединенную с аэрационным реактором АР (2), который в свою очередь соединен с генератором газо-водяной эмульсии ГГВЭ (3) и питающим насосом (4), подающим минеральную суспензию. КОМП (1) выполнена в виде цилиндра с коническим днищем (5), внутри которого расположен экран (6), выполненный в виде цилиндра, переходящего в верхней части в усеченный конус с расположенной внутри воронкой (7). Аэрационный реактор (2) выполнен в виде вертикально расположенных труб (8), последовательно соединенных между собой, и оборудован входом (9) для ввода газо-водяной эмульсии, полученной в ГГВЭ (3), а также выходом (10) для вывода обработанной минеральной суспензии в камеру отделения минерализованных пузырьков. На входе (9) АР (2) происходит смешение газо-водяной эмульсии с минеральной суспензией, подаваемой питающим насосом (4), а выход (10) АР (2) расположен в КОМП (1) внутри экрана (6) ниже уровня воронки (7).

Флотационная машина работает следующим образом.

В генераторе (3) готовят газо-водяную эмульсию. В качестве генератора, в данном случае, использовано механическое устройство, состоящее из камеры с расположенными внутри вращающимися дисками, с помощью которых поступающие в камеру водный раствор вспенивателя и газ (воздух) превращаются в газо-водяную эмульсию, содержащую до 70% газа в виде пузырьков размером менее 50 мкм. Полученную эмульсию подают на вход (9) аэрационного реактора (2), где и происходит смешивание эмульсии с минеральной суспензией, подаваемой питающим насосом (4). Насыщенная пузырьками газа обрабатываемая суспензия минералов пропускается по вертикально расположенным трубам (8) аэрационного реактора (2), где происходит закрепление частиц флотируемого тонкодисперсного минерала (размер частиц ≤20 мкм) на поверхности пузырьков с образованием флотокомплексов. Для эффективного протекания процессов в трубах аэрационного реактора, в части которых реализуется восходящие, а в другой части - нисходящие потоки минеральной суспензии, насыщенной пузырьками газа, в зависимости от суммарного расхода минеральной суспензии и газо-водяной эмульсии Q, сечение S труб выбирают из условия Q/S≥0,2 м/с, а длина труб L должна удовлетворять соотношению LS/Q=5-100 с. Выполнение указанных условий при заданном расходе Q обеспечивает предотвращение расслоения многофазной (жидкость/твердая фаза/газ) смеси в АР (2), большую частоту столкновения частиц с пузырьками воздуха и пузырьков между собой, и, как установил заявитель, наиболее полное осаждение флотируемых частиц на поверхность пузырьков и укрупнение последних до размеров, обеспечивающих их наиболее полное отделение от воды.

Обработанная в аэрационном реакторе (2) минеральная суспензия через выход (10) попадает в камеру отделения минеральных пузырьков (1) в пространство между экраном (6) и воронкой (7). При этом флотокомплексы и отдельные укрупненные пузырьки или их агрегаты легко отделяются от воды седиментацией и выходят в виде флотоконцентрата через воронку (7), уровень которой расположен выше выхода (10). Полученный флотоконцентрат направляется на дальнейшую переработку.

Вода, содержащая наиболее мелкие несфлотированные частицы, через переливное устройство попадает в сливную камеру (11), куда одновременно из нижней части КОМП (1) с помощью центробежного насоса (12) подается несфлотированный материал, успевший осесть.

Пример выполнения способа флотационной сепарации тонко дисперсных минералов.

Сепарации подвергают тонкодисперсную смесь (3 - 20 мкм) сульфидного минерала халькопирита и кварца при массовом соотношении, равном 1:9 соответственно (далее смесь А).

Из смеси минералов (А) готовят суспензию с использованием в качестве собирателя этилксантана натрия (SEX производства фирмы SENMIN) в количестве 1 мг/г смеси.

Газо-водяную суспензию готовят в дисковом генераторе 3, состоящем из камеры объемом 0,25 дм3 и вращающегося внутри нее диска диаметром 5 см. В камеру подают водный раствор (100 мг/дм3) вспенивателя ТЕВ (производства фирмы SENMIN) и воздух. При вращении диска со скоростью 6000 об/мин получают стабильную концентрированную газо-водяную эмульсию с содержанием пузырьков воздуха 66 об.%, размер которых не превышает 50 мкм.

В аэрационный реактор 2 подают минеральную суспензию (смесь А) и газо-водяную эмульсию. Получают смесь, в которой концентрация по твердому составляет 24 мас.%, а концентрация пузырьков воздуха 18 об.%.

Аэрационный реактор выполнен из соединенных между собой вертикально расположенных труб общей длиной L=21 м и диаметром d=4 мм. При этом в одной половине труб реализуется восходящий поток, а в другой - нисходящий поток минеральной суспензии, смешанной с газо-водяной эмульсией.

При прохождении смеси суспензии с газо-водяной эмульсией по аэрационному реактору происходит минерализация пузырьков частицами халькопирита. Приведенные размеры АР обеспечивают суммарный расход смеси Q=20 дм3/ч при скорости движения смеси в трубах 0,7 м/с в течение 30 с. Смесь из АР поступает в камеру (1) объемом 1,1 дм3, в которой происходит быстрое, практически полное отделение минерализованных пузырьков седиментацией. Несфлотированные частицы собираются внизу камеры и направляются в хвосты. Степень извлечения халькопирита составляет 63% (см. таблицу 1, пример 4). Аналогично описанному примеру выполнения был осуществлен опыт по сепарации тонкодисперсной смеси, содержащей пирротин и кварц при массовом соотношении 1:9 (далее смесь Б). Степень извлечения пирротина составляет 53% (см. таблицу 1, пример 10).

Для определения оптимальных параметров процесса флотации тонкодисперсных сульфидных минералов (халькопирит и пирротин) были осуществлены опыты, аналогично описанному примеру, при различных длинах АР, что определяет время контакта минеральной суспензии и пузырьков газа, вводимых в виде газо-водяной эмульсии. Данные приведены в таблице 1.

| Таблица 1 | |||||

| Условия сепарации | Степень извлечения минерала, % | ||||

| Время обработки, с | Длина АР, м | № п/п | халькопирита (смесь А) | № п/п | пирротина (смесь Б) |

| 5 | 3,5 | 1 | 30,0 | 7 | 20 |

| 10 | 7,0 | 2 | 48,0 | 8 | 32 |

| 20 | 14,0 | 3 | 59,0 | 9 | 45 |

| 30 | 21,0 | 4 | 63,0 | 10 | 53 |

| 40 | 28,0 | 5 | 64,0 | 11 | 54 |

| 50 | 35,0 | 6 | 65,0 | 12 | 55 |

Как следует из данных таблицы 1, степень извлечения тонкодисперсных сульфидных минералов (халькопирита - наиболее хорошо флотируемого, и пирротина - наиболее плохо флотируемого) достигает своего максимального значения за 30-50 секунд: для халькопирита - на уровне 63-65%, а для пирротина - 53-55%.

Для определения оптимальных значений размера пузырька газа и содержания газа в газо-водяной эмульсии, включенных в формулу изобретения, заявитель провел исследования по выявлению указанных выше параметров процесса насыщения минеральной суспензии на эффективность флотационной сепарации тонкодисперсных минералов.

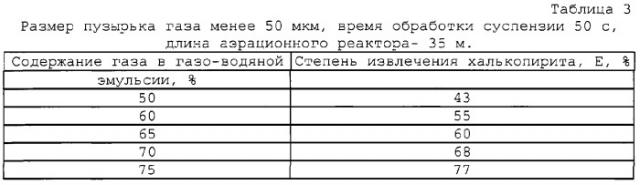

Данные приведены ниже в таблицах 2 и 3, где в таблице 2 отражена зависимость степени извлечения халькопирита Е, % (смесь А) от размера пузырька газа, а в таблице 3 - Е (г) % от процентного содержания газа в газо-водяной эмульсии.

| Таблица 2Концентрация газа в эмульсии составляет 65%, время обработки суспензии 50 с, длина аэрационного реактора 35 м | |

| Размер пузырька газа, мкм | Степень извлечения халькопирита, Е, % |

| Менее 40 | 81 |

| Менее 50 | 65 |

| Менее 60 | 53 |

| Менее 70 | 48 |

| Менее 75 | 38 |

Как следует из данных таблиц 2 и 3, эффективность извлечения халькопирита, превышающая известную, 40% (стр.5 описания, 2 абзац, последняя строка), достигается при использовании пузырька газа с размером менее 70 мкм и содержании 50-75% газа в газо-водяной эмульсии. Следует отметить, что чем меньше размер пузырька газа, тем выше степень извлечения ценного минерала. Однако размер пузырька газа зависит от скорости вращения ротора в механическом генераторе пузырьков и от концентрации вспенивателя. При получении пузырьков с размером менее 40 мкм требуется большой расход вспенивателя, что приводит к большой устойчивости пены и необходимости в пеногашении, а также - большой расход энергии, что вызвано большими скоростями ротора, т.е. процесс становится экономически нецелесообразным.

Верхний предел содержания газа в газо-водяной эмульсии ограничен тем, что технологически невозможно получить газо-водяную эмульсию с содержанием газа выше 75%, так как эмульсия превращается в пену и при введении в пульпу не происходит разъединения на отдельные пузырьки, что приводит к существенному уменьшению степени извлечения халькопирита.

Таким образом, основным преимуществом предложенного способа флотационной сепарации тонкодисперсных минералов и флотационной машины, реализующей способ, по сравнению с известными, является значительное повышение эффективности флотирования тонкодисперстных минералов (размер частиц ≤20 мкм), что характеризуется повышением в 1,6-1,8 раза степени извлечения ценных сульфидных минералов, например халькопирита и пирротина.

Следует отметить, что отдельное приготовление смеси жидкости с газом (газоводяной эмульсии) с последующим введением ее в минеральную суспензию во флотационной машине, характеризуемой разнесением в пространстве аэрационного реактора и генератора газо-водяной эмульсии, позволяет реализовать процесс сепарации в наиболее оптимальных условиях, что, в свою очередь, приводит к повышению долговечности и надежности машины и снижению стоимости получения ценного продукта флотации.

К достоинствам заявляемых способа флотационной сепарации и флотационной машины можно отнести незначительное время обработки минеральной суспензии в аэрационном реакторе (5-100 с), что в 100 раз меньше времени, требуемого для получения таких результатов на импеллерных флотационных машинах.

1. Способ флотационной сепарации тонкодисперсных минералов, включающий насыщение минеральной суспензии пузырьками газа путем смешивания ее с предварительно приготовленной механическим диспергированием газо-водяной эмульсией, минерализацию пузырьков газа и отделение минерализованных пузырьков в виде флотоконцентрата, отличающийся тем, что минеральную суспензию смешивают с газо-водяной эмульсией, содержащей от 66 до 70% газа в виде пузырьков с размером менее 50 мкм, а процесс минерализации пузырьков газа производят при одновременном перемешивании и движении суспензии в восходящих и нисходящих потоках.

2. Флотационная машина для сепарации тонкодисперсных минералов, включающая аэрационный реактор, имеющий вход для обрабатываемой минеральной суспензии и соединенный с камерой отделения минерализованных пузырьков, выполненной в виде цилиндра с коническим днищем, отличающаяся тем, что машина дополнительно содержит генератор газо-водяной эмульсии, соединенный с аэрационным реактором, а аэрационный реактор содержит вход для ввода газо-водяной эмульсии и выполнен, по крайней мере, из двух вертикально расположенных труб, одна из которых реализует восходящий, а другая - нисходящий потоки минеральной суспензии, смешанной с газо-водяной эмульсией.

3. Флотационная машина по п.2, отличающаяся тем, что камера отделения минерализованных пузырьков оборудована расположенным внутри экраном, выполненным в виде цилиндра, переходящего в верхней части в усеченный конус, с расположенной внутри последнего воронкой выпуска флотоконцентрата, причем выход аэрационного реактора расположен внутри экрана ниже уровня воронки.

4. Флотационная машина по п.2 или 3, отличающаяся тем, что аэрационный реактор выполнен в виде множества соединенных между собой вертикально расположенных труб, часть из которых реализует восходящие, а остальные - нисходящие потоки минеральной суспензии, смешанной с газо-водяной эмульсией.