Вибросито для рассева гранул в газовой среде

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии и может быть использовано для рассева порошков и других сыпучих материалов. Устройство состоит из ситового полотна, вибропривода и обечайки с отверстием, выполненным над ситовым полотном с высотой нижней кромки, определяемой из математического выражения и зависящей от амплитуды и частоты колебаний вибросита, вязкости газовой среды, плотности материала гранул и размера ячейки ситового полотна. В зоне отверстия установлена пластина под углом к касательной линии в месте примыкания ее к обечайке не более 90° и с зазором между нижней кромкой пластины и полотном не более высоты нижней кромки отверстия. Технический результат - повышение эффективности разделения. 1 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области порошковой металлургии и может быть использовано для рассева порошков при изготовлении изделий из них, а также для рассева других сыпучих материалов.

Известно устройство рассева гранул в газовой среде («Вибрационный рассев гранул жаропрочных никелевых сплавов на установке КРП-3», авторы: Кошелев В.Я., Голубева Е.А., Дурманова Г.Я. Технология легких сплавов. №1, 1996 г.), состоящее из ситового полотна, вибропривода и обечайки, в котором рассев ведут путем создания колебательно-вращательного движения надрешеточного продукта, периодически останавливая рассев, проводят очистку ситового полотна от крупных гранул.

Недостатком этого устройства является необходимость остановки рассева для проведения очистки ситового полотна от крупных гранул, что существенно снижает производительность рассева.

Известно также устройство для рассева, состоящее из ситового полотна, вибропривода и обечайки с отверстием, в котором рассев материала на годные и крупные (некондиционные) гранулы ведут путем создания колебательно-вращательного движения и удаления надрешеточного слоя с ситового полотна через отверстие в обечайке (авторское свидетельство 1247109, В 07 В 7/12, 1986), прототип.

Недостатком этого устройства является низкий выход годного из-за отсутствия разделения периферийного слоя, удаляемого с ситового полотна, на годные и крупные гранулы. В результате этого часть годных гранул удаляется в отходы.

Предлагаемое устройство для рассева гранул в газовой среде состоит из ситового полотна, вибропривода и обечайки с отверстием, выполненным над ситовым полотном с высотой нижней кромки, определяемой из соотношения

где А - амплитуда колебаний вибросита, см;

f - частота колебаний вибросита, Гц;

g - ускорение силы тяжести, см/с2;

ζ - вязкость газовой среды, г/(с·см);

ρ - плотность материала гранул, г/см3;

D - размер ячейки ситового полотна, см.

В зоне отверстия установлена пластина под углом к касательной линии в месте примыкания ее к обечайке не более 90° и с зазором между нижней кромкой пластины и полотном не более высоты нижней кромки отверстия.

Предлагаемое вибросито отличается тем, что отверстие выполнено над ситовым полотном с высотой нижней кромки, определяемой из соотношения

где А - амплитуда колебаний вибросита, см;

f - частота колебаний вибросита, Гц;

g - ускорение силы тяжести, см/с2;

ζ - вязкость газовой среды, г/(с·см);

ρ - плотность материала гранул, г/см3;

D - размер ячейки ситового полотна, см.

В зоне отверстия установлена пластина под углом к касательной линии в месте примыкания ее к обечайке не более 90° и с зазором между нижней кромкой пластины и полотном не более высоты нижней кромки отверстия.

Предлагаемое устройство позволяет более четко разделять по высоте гранулы в зависимости от их крупности, вести непрерывное удаление крупных гранул, уменьшить долю годных гранул, попадающих в отходы, т.е. повысить выход годного продукта. Пластина, установленная в зоне отверстия, позволяет замедлить движение гранул вдоль обечайки, увеличить их количество в зоне отверстия и ускорить процесс удаления крупных гранул.

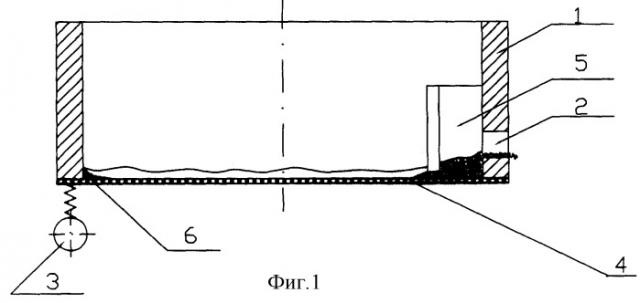

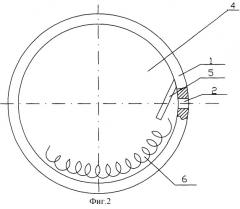

Предлагаемое вибросито поясняется чертежами: фиг.1 - вид сбоку; фиг.2 - вид сверху.

Вибросито состоит из обечайки 1 с выполненным в ней отверстием 2, вибропривода 3, ситового полотна 4, пластины 5.

Предлагаемое вибросито работает следующим образом. В процессе вращательно-колебательного движения массы гранул по ситовому полотну 4 большая часть годных гранул просеивается через полотно 4 в бункер годной продукции. Крупные гранулы с размером, большим, чем размер ячейки полотна, и часть годных гранул за счет центробежной силы формируются в виде периферийного слоя 6 и движутся вдоль обечайки 1. При этом гранулы подскакивают на разные высоты. Годные в результате значимого воздействия на них силы лобового сопротивления подскакивают на высоту, меньшую hD, а крупные - на высоту, большую hD, т.к. сила лобового сопротивления у них незначительна в сравнении с силой удара полотна по грануле и силой тяжести гранулы. В зоне отверстия 2 крупные гранулы подскакивают выше нижней кромки отверстия, «вытекают» с ситового полотна 4.

Годные гранулы подскакивают ниже кромки отверстия 2, не «вытекают» с ситового полотна 4 и, продолжая движение по нему, имеют возможность просеяться, т.е. сохраняться в годном продукте.

Кроме того, движение гранул вдоль обечайки 1 задерживается пластиной 5, что позволяет увеличить массу гранул в зоне отверстия и непрерывно удалять с полотна большее количество крупных гранул. Это обеспечивает повышение эффективности рассева, увеличение выхода годного продукта.

Испытания предлагаемого вибросита и вибросита по прототипу показали, что доля годных гранул в отходах сократилась в 4 раза, а выход годного продукта повысился на 2-5%.

1. Вибросито для рассева гранул в газовой среде, включающее ситовое полотно, вибропривод, обечайку с отверстием, отличающееся тем, что отверстие выполнено над ситовым полотном с высотой нижней кромки, определяемой из соотношения:

где А - амплитуда колебаний вибросита, см;

f - частота колебаний вибросита, Гц;

g - ускорение силы тяжести, см/с2;

ζ - вязкость газовой среды, г/(с·см);

ρ - плотность материала гранул, г/см3;

D - размер ячейки ситового полотна, см.

2. Вибросито по п. 1, отличающееся тем, что в зоне отверстия установлена пластина под углом к касательной линии в месте примыкания пластины к обечайке не более 90° и с высотой нижней кромки относительно ситового полотна не более высоты нижней кромки отверстия.