Способ горячей прокатки тонкой полосы и мини-стан для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для горячей прокатки тонкой полосы из заготовок на мини-станах, содержащих чистовую группу с печными моталками. Задача изобретения - повышение производительности прокатки на мини-стане. Способ включает реверсивную прокатку сляба в черновой клети до промежуточной толщины, передачу полосы промежуточной толщины в чистовую двухклетьевую прокатную группу при одновременном выполнении последнего прокатного пропуска в черновой клети и первого чистового пропуска в двухклетьевой прокатной группе, реверсивную чистовую прокатку полосы в чистовой двухклетьевой прокатной группе до конечной толщины со смоткой-размоткой полосы промежуточной толщины на моталки в печах, установленных перед и за чистовой двухклетьевой прокатной группой. Реверсивную черновую прокатку сляба осуществляют параллельно с реверсивной чистовой прокаткой полосы, полученной из предыдущего сляба, с согласованием циклов реверсивной черновой прокатки и реверсивной чистовой прокатки таким образом, что последний черновой и первый чистовой пропуск осуществляют одновременно при работе черновой клети и чистовой двухклетьевой прокатной группы по принципу непрерывной группы клетей. При этом чистовую реверсивную прокатку полосы до конечной толщины осуществляют за три пропуска через двухклетьевую прокатную группу при двух смотках полосы промежуточной толщины на моталки в печах. Мини-стан для производства тонкой горячекатаной полосы включает подогревательную печь, транспортные и рабочие рольганги, устройства для гидросбива окалины, черновую реверсивную клеть, чистовую прокатную группу, состоящую из двух реверсивных клетей, моталки в печах, установленные перед и за чистовой прокатной группой, ножницы, моталку для смотки готовой полосы в рулон, оборудование для транспортировки рулонов на склад. Расстояние между черновой клетью и первой клетью чистовой прокатной группы выбрано из условия, что оно больше длины раската, получаемого в предпоследнем нечетном черновом пропуске, но меньше длины раската, получаемого в последнем черновом пропуске. Изобретение обеспечивает сокращение времени производства полосы, благоприятные температурные параметры, повышение эксплуатационных характеристик стана. 2 н.п. ф-лы, 4 табл., 3 ил.

Реферат

Изобретение относится к способам горячей прокатки тонкой полосы из заготовок на мини-станах, содержащих чистовую группу с печными моталками.

Известен способ производства горячекатаных полос на мини-стане (см. патент РСТ №WO 95/13149, В 21 В 1/00 от 18.05.95 г., патент США №5414923, В 21 В 1/00, 13/22 от 16.05.95 г.). Мини-стан, реализующий этот способ, содержит:

- печь для подогрева непрерывнолитых слябов;

- транспортные и рабочие рольганги;

- вертикальную клеть;

- устройство для гидросбива окалины;

- реверсивную прокатную клеть, перед и за которой установлены моталки в печах (стан Стеккеля);

- моталку для смотки горячей полосы;

- оборудование для транспортировки рулонов на склад.

Рассматриваемый способ производства состоит из ряда операций.

Вначале слябы толщиной 140-150 мм после их подогрева в печи и удаления окалины направляют в реверсивную клеть. Прокатку в ней ведут по следующей схеме:

- прокатка сляба до подката толщиной 20-25 мм без смотки на печные моталки;

- прокатка до конечной толщины с одновременной смоткой-размоткой подката на моталки в печах за и перед клетью.

Затем прокатанную полосу направляют на смотку в рулон и транспортируют на склад.

Приведенный способ производства имеет следующие недостатки:

- невозможность производства полосы толщиной менее 2 мм из-за температурно-скоростных условий прокатки в одной клети;

- низкое качество получаемых полос из-за совмещения черновой и чистовой прокатки в одной клети;

- низкая производительность стана из-за длительности цикла прокатки;

- необходимость частой смены валков.

Некоторых недостатков предыдущего способа-аналога лишен способ производства полосы на мини-стане, описанный в проспекте фирмы SMS (проспект фирмы SMS Advanced hot strip Steckel nulls for special steel).

В состав мини-стана входят:

- печь для подогрева непрерывнолитых слябов;

- транспортные и рабочие рольганги;

- универсальная реверсивная черновая клеть;

- устройства для гидросбива окалины;

- ножницы для обрезки переднего и заднего концов подката;

- реверсивная чистовая клеть, перед и за которой установлены моталки в печах (стан Стеккеля);

- моталка для смотки горячей полосы;

- оборудование для транспортировки рулонов на склад.

По этому способу черновую и чистовую прокатку ведут последовательно в черновой и чистовой клети, при этом в черновой клети прокат обжимают в процессе реверсивной прокатки до толщины 20-25 мм и затем передают в чистовую клеть для реверсивной прокатки со смоткой-размоткой на печных моталках.

Недостатки этого способа прокатки полосы на мини-стане следующие:

- невозможность производства полосы толщиной менее 2 мм в связи с неблагоприятными температурно-скоростными условиями прокатки вследствие большого расстояния между черновой и чистовой клетями и длительным циклом чистовой прокатки в одной клети;

- низкая производительность стана из-за длительного цикла чистовой прокатки;

- большие капитальные вложения на строительство стана из-за увеличенной длины его технологической линии в связи с необходимостью размещения как черновой клети, так и промежуточного рольганга с ножницами для приема подката, полученного после черновых пропусков. Производство тонкой полосы (толщиной около 1 мм) реализуется способом горячей прокатки полосы на двухклетьевом реверсивном стане (патент США №5752403 А, В 21 В 41/00, от 25.06.1996 г.), содержащем:

- печь для подогрева непрерывнолитых слябов;

- транспортные и рабочие рольганги;

- реверсивную прокатную двухклетьевую группу с вертикальной клетью; перед и за прокатной группой установлены моталки в печах;

- оборудование для смотки полосы и уборки рулонов на склад.

В соответствии с патентом слябы толщиной до 250 мм после нагрева в печи подают в реверсивную прокатную двухклетьевую группу.

Вначале сляб подвергают серии пропусков через двухклетьевую группу до достижения толщины промежуточной полосы около 20-25 мм без смотки на печные моталки (черновая прокатка).

Далее прокатку до конечной толщины полосы ведут в той же прокатной группе с одновременной смоткой-размоткой подката промежуточной толщины на моталки в печах за и перед двухклетьевой прокатной группой.

Число пропусков определяется толщиной исходной заготовки и типоразмером готовой полосы.

Прокатанную полосу направляют на смотку и транспортируют на склад.

Способ прокатки по приведенной схеме имеет следующие недостатки:

- прокатка в двухклетьевой прокатной группе как толстого сляба, так и тонкой полосы ведет к ухудшению качества готовой продукции, нерациональному использованию вспомогательного оборудования;

- совмещение черновых и чистовых пропусков в одних и тех же клетях ограничивает производительность стана;

- повышенные обжатия в клетях при черновой прокатке приводят к быстрому износу валков, что обуславливает частую смену валков в прокатных клетях и снижает производительность стана.

Наиболее близким к предлагаемому способу является способ горячей прокатки полос на мини-стане, описанном в патенте США №4497191, МКИ В 21 В 41/02 от 15.02.85. Этот способ выбран за прототип.

Мини-стан, реализующий этот способ, содержит следующее оборудование:

- печь для подогрева слябов;

- транспортные и рабочие рольганги;

- универсальную реверсивную черновую клеть;

- реверсивную двухклетьевую чистовую прокатную группу, перед и за которой установлены моталки в печах;

- летучие ножницы за чистовой прокатной группой и перед моталкой в печи;

- моталка для смотки горячей полосы;

- оборудование для транспортировки рулонов на склад.

Согласно этому способу прокатки черновую и чистовую прокатку ведут раздельно в черновой клети и двухклетьевой прокатной группе.

При этом черновая клеть максимально приближена к чистовой клети с условием размещения между ними печной моталки.

Черновую прокатку ведут при условии подачи раската в раскрытые валки чистовых клетей.

На последнем черновом пропуске прокатку ведут одновременно в черновой и чистовых клетях. После этого полосу сматывают на моталку в печи.

Чистовую прокатку полосы до требуемой толщины ведут в двухклетьевой непрерывной реверсивной группе со смоткой-размоткой полосы на моталки в печах, установленные перед и за группой клетей.

Обрезка концов полосы на чистовых пропусках осуществляется летучими ножницами.

Такой способ прокатки полосы на мини-стане дает возможность получать тонкую полосу при максимальном сокращении технологической линии стана, что позволяет сократить потери тепла полосой при транспортировке.

Разделение процессов черновой и чистовой прокатки в различных клетях, когда финишную прокатку осуществляют на чистовых клетях, ведет к повышению качества готовой полосы.

Однако у этого способа остается недостаток - низкая производительность мини-стана, т.к. из-за размещения раската при черновых пропусках в области чистовых клетей (валки их раскрыты) чистовая группа клетей простаивает, и увеличивается время технологического цикла производства (см. фиг.3).

В основу изобретения поставлена задача создания способа прокатки полосы, обеспечивающего высокую производительность мини-стана.

Эта задача решается за счет технического результата, который заключается в совмещении во времени прокатки в черновой клети и чистовой прокатки в непрерывной двухклетьевой группе.

Для достижения вышеуказанного результата в способе горячей прокатки тонкой полосы, включающем реверсивную прокатку сляба в черновой клети до промежуточной толщины, передачу полосы промежуточной толщины в чистовую двухклетьевую прокатную группу при одновременном выполнении последнего пропуска в черновой клети и первого чистового пропуска в двухклетьевой прокатной группе, реверсивную чистовую прокатку полосы в чистовой двухклетьевой прокатной группе до конечной толщины со смоткой-размоткой полосы промежуточной толщины на моталки в печах, установленные перед и за чистовой двухклетьевой прокатной группой, согласно изобретению реверсивную черновую прокатку сляба осуществляют параллельно с реверсивной чистовой прокаткой полосы, полученной из предыдущего сляба, с согласованием циклов реверсивной черновой прокатки и реверсивной чистовой прокатки таким образом, что последний черновой и первый чистовой пропуск осуществляют одновременно при работе черновой клети и чистовой двухклетьевой прокатной группы по принципу непрерывной группы клетей, при этом чистовую реверсивную прокатку полосы до конечной толщины осуществляют за три пропуска через двухклетьевую прокатную группу при двух смотках полосы промежуточной толщины на моталки в печах.

Кроме того, для достижения вышеуказанного технического результата в мини-стане для производства тонкой горячекатаной полосы, включающем подогревательную печь, транспортные и рабочие рольганги, устройство для гидросбива окалины, черновую реверсивную клеть, чистовую прокатную группу, состоящую из двух реверсивных клетей, моталки в печах, установленные перед и за чистовой прокатной группой, ножницы, моталку для смотки готовой полосы в рулон, оборудование для транспортировки рулона на склад, согласно изобретению, расстояние между черновой клетью и первой клетью чистовой прокатной группы выбрано из условия, что оно больше длины раската, получаемого в предпоследнем нечетном черновом пропуске, но меньше длины раската, получаемого в последнем черновом пропуске.

В результате сравнительного анализа предлагаемого способа горячей прокатки тонкой полосы с прототипом установлено, что они имеют следующие общие признаки:

- реверсивную черновую прокатку слябов в черновой клети до промежуточной толщины;

- передачу полосы промежуточной толщины в чистовую двухклетьевую прокатную группу при одновременном выполнении последнего чернового и первого чистового пропусков;

- реверсивную чистовую прокатку в чистовой двухклетьевой прокатной группе до конечной толщины;

- смотку-размотку полосы промежуточной толщины во время чистовой прокатки на моталки в печах, установленные перед и за чистовой прокатной группой;

и отличительные признаки:

- реверсивную черновую прокатку сляба осуществляют параллельно с реверсивной чистовой прокаткой полосы, полученной из предыдущего сляба;

- цикл реверсивной прокатки в черновой клети согласуют с циклом реверсивной чистовой прокатки таким образом, что последний черновой и первый чистовой пропуски выполняют одновременно при работе черновой клети и чистовой двухклетьевой прокатной группы по принципу непрерывной группы;

- чистовую реверсивную прокатку полосы до конечной толщины осуществляют за три пропуска через двухклетьевую группу при двух смотках полосы промежуточной толщины на моталки в печах;

- транспортные и рабочие рольганги;

- устройство для гидросбива окалины;

- черновую реверсивную клеть;

- чистовую прокатную группу, состоящую из двух реверсивных клетей;

- моталки в печах, установленные перед и за чистой прокатной группой;

- ножницы;

- моталку для смотки готовой полосы в рулон;

- оборудование для транспортировки рулонов на склад;

и отличительные признаки:

- расстояние между черновой клетью и первой клетью чистовой прокатной группы выбрано из условия, что оно больше длины раската, получаемого в предпоследнем нечетном черновом пропуске, но меньше длины раската, получаемого в последнем черновом пропуске.

Таким образом, предлагаемый мини-стан для получения тонкой горячекатаной полосы имеет новые связи между машинами.

Между отличительными признаками и достигаемым техническим результатом имеется причинно-следственная связь.

Благодаря обеспечению в способе прокатки тонкой полосы реверсивной прокатки сляба в черновой клети параллельно с реверсивной чистовой прокаткой в двухклетьевой группе полосы, полученной из предыдущего сляба, стало возможным сократить цикл прокатки сляба (см. фиг.2), что привело к увеличению объемов производства продукции на стане и к увеличению его производительности в целом.

Благодаря установке черновой клети в мини-стане для производства тонкой полосы на расстоянии от первой чистовой клети, большем длины раската, получаемого в предпоследнем нечетном черновом пропуске, но меньшем длины раската, получаемого в последнем черновом пропуске, стало возможным осуществлять параллельно черновую прокатку в реверсивной клети и чистовую прокатку в двухклетьевой группе со смоткой полосы на моталки в печах (все пропуски, кроме последнего чернового и первого чистового, которые осуществляют по принципу непрерывной группы во всех клетях одновременно), а это привело к сокращению общего времени (цикла) прокатки сляба, что обеспечило повышение производительности стана.

Таким образом, использование для производства тонкой горячекатаной полосы предлагаемого способа и мини-стана обеспечивает повышение производительности этого процесса.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного из них не обеспечивает решения поставленной задачи - получения высокопроизводительного способа прокатки тонкой полосы на мини-стане.

Заявляемое техническое решение неизвестно из уровня техники, поэтому оно является новым.

Предлагаемое техническое решение имеет изобретательский уровень, т.к. способ и мини-стан для получения тонкой горячекатаной полосы, рассмотренные выше, для специалиста не являются очевидными из уровня техники.

Заявляемое техническое решение промышленно применимо, т.к. его техническое и технологическое исполнение не представляет трудностей. По этому решению выполнен эскизный проект мини-стана для производства тонкой горячекатаной полосы на Енакиевском металлургическом заводе.

Таким образом, предлагаемому техническому решению может даваться правовая охрана, т.к. оно является новым, имеет изобретательский уровень и промышленно применимо, что соответствует всем критериям изобретения.

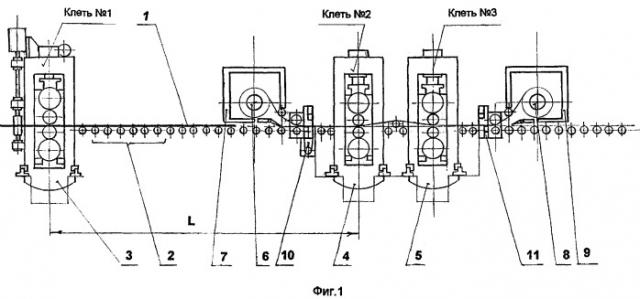

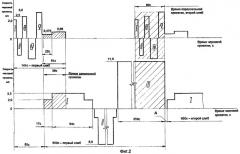

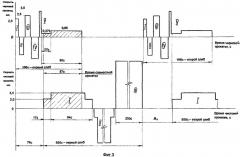

Изобретения поясняется чертежами, на которых изображено:

на фиг.1 - линия мини-стана для производства тонкой горячекатаной полосы;

на фиг.2 - циклограмма работы мини-стана по предлагаемому способу горячей прокатки тонкой полосы;

на фиг.3 - циклограмма работы мини-стана по известному способу горячей прокатки тонкой полосы (патент США №4497191).

Мини-стан для горячей прокатки тонкой полосы 1 (фиг.1) состоит из подогревательной печи, устройства для гидросбива окалины (на фиг.1 не показаны), транспортных и рабочих рольгангов 2; черновой реверсивной клети 3; чистовой прокатной группы, состоящей из двух реверсивных клетей 4, 5; моталки 6 в печи 7, установленной перед чистовой прокатной группой; моталки 8 в печи 9, установленной за чистовой прокатной группой; ножниц 10, 11 для обрезки концов полосы; моталки для смотки готовой полосы в рулон (на фиг.1 не показана); оборудования для транспортировки рулонов на склад (на фиг.1 не показано).

Расстояние L между черновой реверсивной клетью 3 и первой чистовой реверсивной клетью 4 выбрано из условия, что оно больше длины раската, получаемого в предпоследнем черновом нечетном пропуске, но меньше длины раската, получаемого в последнем черновом пропуске.

В качестве примера рассмотрим технологический процесс прокатки сляба из низкоуглеродистой стали размерами 250×1500×11000 мм, массой 32,4 т в тонкую полосу (толщиной 2,0 мм, 1,5 мм, 1,2 мм и 1,0 мм). Параметры технологического процесса для разных толщин полос приведены в таблицах №1-4; циклограмма работы мини-стана по предлагаемому способу горячей прокатки тонкой полосы приведена на фиг.2 (для прокатки полосы толщиной 1,0 мм).

Параметры сляба: 250×1500×11000 мм. Масса 32,4 т.

Материал: низкоуглеродистая сталь.

Параметры полосы: 2,00×1500 мм.

| Таблица №1 | |||||||||

| Номер клети | Номер пропуска | Толщина полосы, мм | Относительные обжатия, % | Длина полосы, м | Скорость прокатки, м/с | Усилие прокатки, тс | Момент прокатки, тсм | Температура полосы на выходе из клети,°С | |

| на входе в клеть | на выходе из клети | ||||||||

| 1 | I | 250,00 | 200,00 | 20,0 | 13,75 | 2,00 | 1896 | 330 | 1236 |

| 1 | II | 200,00 | 150,00 | 25,0 | 17,74 | 2,00 | 1986 | 324 | 1230 |

| 1 | III | 150,00 | 105,00 | 30,0 | 26,19 | 2,50 | 2254 | 343 | 1222 |

| 1 | IV | 105,00 | 70,00 | 33,3 | 39,29 | 2,50 | 2266 | 298 | 1211 |

| 1 | V | 70,00 | 40,00 | 42,9 | 68,75 | 3,00/0,50 | 2798 | 324 | 1191 |

| 2 | I | 40,00 | 20,00 | 50,0 | 137,5 | 1,00/1,50/ 1,00 | 2523 | 184 | 1086 |

| 3 | 20,00 | 10,00 | 50,0 | 275,0 | 2,00/3,00/ 2,00 | 2464 | 120 | 1080 | |

| 3 | II | 10,00 | 5,50 | 45,0 | 500,0 | 1,16/2,91/ 1,16 | 2269 | 67 | 1020 |

| 2 | 5,50 | 3,20 | 41,8 | 859,4 | 2,00/5,00/ 2,00 | 2219 | 48 | 1009 | |

| 2 | III | 3,20 | 2,40 | 25,0 | 1145,8 | 8,33 | 1437 | 19 | 939 |

| 3 | 2,40 | 2,00 | 16,7 | 1375,0 | 10,00 | 1021 | 10 | 905 |

1. Температура нагрева сляба: 1250°С.

2. Температура пространства в печи стана Стеккеля: 1000°С.

3. Температура поверхности барабана в печи стана Стеккеля: 900°С.

4. Расстояние между черновой и первой чистовой клетями - 36 м.

5. Для обеспечения одновременной прокатки полосы в клетях №1, 2 и 3 (совмещение последнего чернового и первого чистового пропусков) в пятом черновом пропуске перед заходом полосы в клеть №2 скорость прокатки в черновой клети №1 снижается с 3,00 м/с до 0,5 м/с.

6. Начало смотки в печах - после I чистового пропуска.

7. Скорости прокатки в чистовых пропусках приведены с учетом скоростей прокатки переднего и заднего концов подката, отличающихся от скоростей прокатки основной части полосы.

8. Усилия и моменты прокатки, а также температура полосы приведены для основной части полосы.

9. Цикл прокатки - 440 с. Часовая производительность стана - 265 т.

Параметры сляба: 250×1500×11000 мм. Масса 32,4 т.

Материал: низкоуглеродистая сталь.

Параметры полосы: 1,50×1500 мм.

| Таблица №2 | |||||||||

| Номер клетки | Номер пропуска | Толщина полосы, мм | Относительные обжатия, % | Длина полосы, м | Скорость прокатки м/с | Усилие прокатки, тс | Момент прокатки, тсм | Температура полосы на выходе из клети, °С | |

| на входе в клеть | на выходе клети | ||||||||

| 1 | I | 250,00 | 200,00 | 20,0 | 13,75 | 2,00 | 1896 | 330 | 1236 |

| 1 | II | 200,00 | 150,00 | 25,0 | 17,74 | 2,00 | 1986 | 324 | 1230 |

| 1 | III | 150,00 | 105,00 | 30,0 | 26,19 | 2,50 | 2254 | 343 | 1222 |

| 1 | IV | 105,00 | 70,00 | 33,3 | 39,29 | 2,50 | 2266 | 298 | 1211 |

| 1 | V | 70,00 | 40,00 | 42,9 | 68,75 | 3,00/0,40 | 2798 | 324 | 1191 |

| 2 | I | 40,00 | 20,00 | 50,0 | 137,5 | 0,80/1,40/0,80 | 2549 | 186 | 1077 |

| 3 | 20,00 | 8,00 | 60,0 | 343,8 | 2,00/3,50/2,00 | 3212 | 161 | 1088 | |

| 3 | II | 8,00 | 4,00 | 50,0 | 687,5 | 1,10/4,40/1,10 | 2598 | 72 | 1032 |

| 2 | 4,00 | 2,20 | 45,0 | 1250,0 | 2,00/8,00/2,00 | 2463 | 48 | 1028 | |

| 2 | III | 2,20 | 1,75 | 20,5 | 1571,0 | 9,43 | 1145 | 12 | 934 |

| 3 | 1,75 | 1,50 | 14,3 | 1833,0 | 11,00 | 906 | 8 | 891 |

1. Температура нагрева сляба: 1250°С.

2. Температура пространства в печи стана Стеккеля: 1000°С.

3. Температура поверхности барабана в печи стана Стеккеля: 900°С.

4. Расстояние между черновой и первой чистовой клетями - 36 м.

5. Для обеспечения одновременной прокатки полосы в клетях №1, 2 и 3 (совмещение последнего чернового и первого чистового пропусков) в пятом черновом пропуске перед заходом полосы в клеть. №2 скорость прокатки в черновой клети №1 снижается с 3,00 м/с до 0,4 м/с.

6. Начало смотки в печах - после I чистового пропуска.

7. Скорости прокатки в чистовых пропусках приведены с учетом скоростей прокатки переднего и заднего концов подката, отличающихся от скоростей прокатки основной части полосы.

8. Усилия и моменты прокатки, а также температура полосы приведены для основной части полосы.

9. Цикл прокатки - 510 с. Часовая производительность стана - 228 т.

Параметры сляба: 250×1500×11000 мм. Масса 32,4 т.

Материал: низкоуглеродистая сталь.

Параметры полосы: 1,20×1500 мм.

| Таблица №3 | |||||||||

| Номер клети | Номер пропуска | Толщина полосы, мм | Относительные обжатия, % | Длина полосы, м | Скорость прокатки, м/с | Усилие прокатки, тс | Момент прокатки, тсм | Температура полосы на выходе из клети, °С | |

| на входе в клеть | на выходе из клети | ||||||||

| 1 | I | 250,00 | 200,00 | 20,0 | 13,75 | 2,00 | 1896 | 330 | 1236 |

| 1 | II | 200,00 | 150,00 | 25,0 | 17,74 | 2,00 | 1986 | 324 | 1230 |

| 1 | III | 150,00 | 105,00 | 30,0 | 26,19 | 2,50 | 2254 | 343 | 1222 |

| 1 | IV | 105,00 | 70,00 | 33,3 | 39,29 | 2,50 | 2266 | 298 | 1211 |

| 1 | V | 70,00 | 40,00 | 42,9 | 68,75 | 3,00/0,375 | 2798 | 324 | 1191 |

| 2 | I | 40,00 | 20,00 | 50,0 | 137,5 | 0,75/1,31/0,75 | 2559 | 186 | 1070 |

| 3 | 20,00 | 7,50 | 62,5 | 366,7 | 2,00/3,50/2,00 | 3437 | 173 | 1087 | |

| 3 | II | 7,50 | 3,70 | 50,7 | 743,2 | 1,08/4,32/1,08 | 2659 | 72 | 1026 |

| 2 | 3,70 | 2,00 | 45,9 | 1375,0 | 2,00/8,00/2,00 | 2583 | 49 | 1024 | |

| 2 | IIII | 2,00 | 1,45 | 27,5 | 1896,6 | 9,10 | 1714 | 20 | 927 |

| 3 | 1,45 | 1,20 | 17,2 | 2291,7 | 11,00 | 1207 | 11 | 879 |

1. Температура нагрева сляба: 1250°С.

2. Температура пространства в печи стана Стеккеля: 1000°С.

3. Температура поверхности барабана в печи стана Стеккеля: 900°С.

4. Расстояние между черновой и первой чистовой клетями - 36 м.

5. Для обеспечения одновременной прокатки полосы в клетях №1, 2 и 3 (совмещение последнего чернового и первого чистового пропусков) в пятом черновом пропуске перед заходом полосы в клеть №2 скорость прокатки в черновой клети №1 снижается с 3,00 м/с до 0,375 м/с.

6. Начало смотки в печах - после I чистового пропуска.

7. Скорости прокатки в чистовых пропусках приведены с учетом скоростей прокатки переднего и заднего концов подката, отличающихся от скоростей прокатки основной части полосы.

8. Усилия и моменты прокатки, а также температура полосы приведены для основной части полосы.

9. Цикл прокатки - 580 с. Часовая производительность стана - 201 т.

Параметры сляба: 250×1500×11000 мм. Масса 32,4 т.

Материал: низкоуглеродистая сталь.

Параметры полосы: 1,00×1500 мм.

| Таблица №4 | |||||||||

| Номер клети | Номер пропуска | Толщина полосы, м | Относительные обжатия, % | Длина полосы, м | Скорость прокатки, м/с | Усилие прокатки, тс | Момент прокатки, тсм | Температура полосы на выходе из клети, °С | |

| на входе в клеть | на выходе из клети | ||||||||

| 1 | I | 250,00 | 200,00 | 20,0 | 13,75 | 2,00 | 1896 | 330 | 1236 |

| 1 | II | 200,00 | 150,00 | 25,0 | 17,74 | 2,00 | 1916 | 324 | 1230 |

| 1 | III | 150,00 | 105,00 | 30,0 | 26,19 | 2,50 | 2254 | 343 | 1222 |

| 1 | IV | 105,00 | 70,00 | 33,3 | 39,29 | 2,50 | 2266 | 298 | 1211 |

| 1 | V | 70,00 | 40,00 | 42,9 | 68,75 | 3,00/0,375 | 2798 | 324 | 1191 |

| 2 | I | 40,00 | 20,00 | 50,0 | 137,5 | 0,75/1,31/0,75 | 2559 | 186 | 1070 |

| 3 | 20,00 | 7,50 | 62,5 | 366,7 | 2,00/3,50/2,00 | 3437 | 173 | 1087 | |

| 3 | II | 7,50 | 3,50 | 53,3 | 785,7 | 1,03/4,14/1,03 | 2852 | 79 | 1026 |

| 2 | 3,50 | 1,80 | 48,6 | 1527,8 | 2,00/8,00/2,00 | 2807 | 54 | 1029 | |

| 2 | III | 1,80 | 1,20 | 33,3 | 2291,7 | 9,17 | 2319 | 30 | 931 |

| 3 | 1,20 | 1,00 | 16,7 | 2750,0 | 11,00 | 1217 | 10 | 873 |

1. Температура нагрева сляба: 1250°С.

2. Температура пространства в печи стана Стеккеля: 1000°С.

3. Температура поверхности барабана в печи стана Стеккеля: 900°С.

4. Расстояние между черновой и первой чистовой клетями - 36 м.

5. Для обеспечения одновременной прокатки полосы в клетях №1, 2 и 3 (совмещение последнего чернового и первого чистового пропусков) в пятом черновом пропуске перед заходом полосы в клеть №2 скорость прокатки в черновой клети №1 снижается с 3,00 м/с до 0,375 м/с.

6. Начало смотки в печах - после I чистового пропуска.

7. Скорости прокатки в чистовых пропусках приведены с учетом скоростей прокатки переднего и заднего концов подката, отличающихся от скоростей прокатки основной части полосы.

8. Усилия и моменты прокатки, а также температура полосы приведены для основной части полосы.

9. Цикл прокатки - 650 с. Часовая производительность стана - 179 т.

Предлагаемый способ получения тонкой горячекатаной полосы реализуется следующим образом (см. фиг.2).

Нагретый в подогревательной печи сляб подается в черновую клеть 3, где за 5 пропусков (I, II, III, IV, V) прокатывается в промежуточную полосу (подкат) толщиной 40 мм. Скорость прокатки в первом и втором пропусках - 2 м/с, а в третьем и четвертом - 2,5 м/с.

Поскольку расстояние между черновой клетью 3 и чистовой клетью 4 меньше длины подката, получаемого после последнего чернового пропуска, последний пятый черновой пропуск совмещается с прокаткой в чистовых клетях 4, 5. При этом подкат, выходя из черновой клети 3 со скоростью 3,0 м/с, перед задачей в чистовые клети 4, 5 замедляется до скорости 0,375...0,50 м/с (в зависимости от толщины готовой полосы) (см. фиг.2).

Чистовая прокатка происходит следующим образом.

Перед задачей полосы 1 в чистовые клети 4, 5 происходит отрезка переднего конца подката на ножницах 10.

После первого (I) чистового пропуска (проход через клети 4, 5) полоса толщиной 7,5...10,0 мм сматывается на моталку.

Заправка полосы в моталку 8 происходит со скоростью порядка 2 м/с, чем и обусловлена скорость входа подката в первую клеть (0,375...0,50 м/с).

После «захвата» полосы моталкой 8 клети 4, 5 и моталка 8 разгоняются до скорости прокатки, на этой скорости происходит прокатка основной части полосы (пропуск I), после чего чистовые клети 4, 5 и моталка 8 замедляются до скорости примерно 2 м/с. На этой скорости прокатывается задний конец полосы.

Прокатанная в чистовых клетях 4, 5 полоса останавливается перед моталкой 8 в зоне действия ножниц 11. Происходит отрезка заднего конца полосы.

Далее осуществляется реверс полосы и второй пропуск (II) через клети 4, 5. При этом, наряду с размоткой полосы с моталки 8, происходит ее намотка на моталку 6. Заправка полосы в моталку 6 и окончание прокатки полосы во втором пропуске осуществляется со скоростью примерно 2 м/с. Прокатка основной части полосы происходит с требуемой скоростью прокатки.

Прокатанная в чистовых клетях 5 и 4 полоса останавливается перед моталкой 6 в зоне действия ножниц 10. Происходит отрезка заднего конца полосы.

После этого происходит реверс полосы и ее окончательная прокатка в требуемую толщину на требуемой технической скорости (пропуск III).

Предусматривается возможность гидросбива окалины перед каждым нечетным черновым пропуском и перед каждым чистовым пропуском через клети 4, 5.

Прокатная полоса охлаждается, и ее сматывают в рулон на моталке для смотки готовой полосы, после чего рулон обвязывают, маркируют, взвешивают и транспортируют на склад готовой продукции.

Характерной особенностью работы мини-стана по предлагаемому способу горячей прокатки тонкой полосы является то, что реверсивную прокатку сляба в черновой клети 3 осуществляют параллельно с реверсивной прокаткой в чистовой двухклетьевой прокатной группе полосы, полученной из предыдущего сляба.

На фиг.2 время параллельной прокатки первого и второго слябов выделено заштрихованной зоной и составляет около 80 с.

Начало цикла прокатки в черновой клети последующего сляба согласовывают по времени с окончанием цикла чистовой прокатки полосы из предыдущего сляба, таким образом, чтобы последний черновой пропуск (V - на фиг.2) и первый чистовой прокатный пропуск одного и того же сляба осуществлялся совместно. На фиг.2 время совместной прокатки выделено заштрихованной зоной и составляет 56 с.

Такой способ горячей прокатки стал возможен потому, что расстояние L (см. фиг.1) между черновой клетью 3 и первой клетью 4 чистовой прокатной группы выбрано из условия, что оно больше длины раската, получаемого в предпоследнем нечетном черновом прокатном пропуске (в рассматриваемом случае -это III пропуск, а длина раската - 26,19 м), но меньше длины раската, получаемого в последнем черновом прокатном пропуске (в рассматриваемом случае - это V пропуск, а длина раската - 68,75 м).

Сравним технологию прокатки по предлагаемому способу с технологией прокатки в способе по прототипу. Циклограмма работы мини-стана по прототипу приведена на фиг.3 (рассматривается прокатка полосы с такими же параметрами, как и в предлагаемом мини-стане).

В прототипе черновая клеть максимально приближена к чистовой прокатной группе, причем минимум этого расстояния ограничен необходимостью размещения между черновой клетью и первой клетью чистовой прокатной группы моталки в печи.

Такое взаимное расположение клетей приводит к тому, что в промежуточных нечетных пропусках раскат заходит в зону чистовых клетей, валки которых в это время требуется держать разведенными. Это исключает проведение параллельной черновой и чистовой прокатки смежных раскатов, чем обуславливается время паузы в чистовой группе (на фиг.3 обозначено А1), которое в рассматриваемом случае составляет 85 с.

Время цикла прокатки определяется суммой времени чистовой прокатки и времени паузы в чистовых клетях и для прототипа составляет 650+85=735 с.

В предлагаемом способе, вследствие оптимального взаимного расположения черновой и чистовой клетей, время паузы в чистовой группе уменьшается до 5 с (на фиг.2 обозначено А), а время цикла прокатки по предлагаемому способу составляет 650+5=655 с.

Таким образом, использование предлагаемого способа и стана применительно к рассматриваемому случаю по сравнению с прототипом позволяет увеличить производительность мини-стана более чем на 10%.

В общем случае предлагаемый способ горячей прокатки тонких полос имеет следующие основные преимущества:

- предусматривается возможность одновременной чистовой прокатки и черновой прокатки, в результате чего цикл производства полосы определяется только временем чистовой прокатки;

- малое расстояние между черновой и чистовыми клетями обеспечивает благоприятные температурные параметры подката и сокращает длину технологической линии стана;

- сляб и раскат большой толщины не входит в зону оборудования чистовых клетей, что повышает эксплуатационные характеристики стана;

- оптимальная толщина подката (40 мм) обеспечивает высокую температуру конца черновой прокатки;

- повышенная скорость прокатки в последнем черновом пропуске и снижение ее только в самом конце пропуска (перед задачей в чистовые клети) обеспечивает высокую температуру начала чистовой прокатки;

- чистовая прокатка осуществляется за три пропуска через двухклетьевую чистовую группу при повышенных обжатиях и двух смотках в подогревательных печах, что обеспечивает конец прокатки в области аустенитных температур, даже для полосы толщиной около 1 мм. Из всего вышеперечисленного видно, что предлагаемый способ производства горячекатаной тонкой полосы на мини-стане является высокопроизводительным процессом, обеспечивающим получение качественной продукции.

1. Способ горячей прокатки тонкой полосы, включающий реверсивную прокатку сляба в черновой клети до промежуточной толщины, передачу полосы промежуточной толщины в чистовую двухклетьевую прокатную группу при одновременном выполнении последнего прокатного пропуска в черновой клети и первого чистового пропуска в двухклетьевой прокатной группе, реверсивную чистовую прокатку полосы в чистовой двухклетьевой прокатной группе до конечной толщины со смоткой-размоткой полосы промежуточной толщины на моталки в печах, установленные перед и за чистовой двухклетьевой прокатной группой, отличающийся тем, что реверсивную черновую прокатку сляба осуществляют параллельно с реверсивной чистовой прокаткой полосы, полученной из предыдущего сляба, с согласованием циклов реверсивной черновой прокатки и реверсивной чистовой прокатки таким образом, что последний черновой и первый чистовой пропуск осуществляют одновременно при работе черновой клети и чистовой двухклетьевой прокатной группы по принципу непрерывной группы клетей, при этом чистовую реверсивную прокатку полосы до конечной толщины осуществляют за три пропуска через двухклетьевую прокатную группу при двух смотках полосы промежуточной толщины на моталки в печах.

2. Мини-стан для производства тонкой горячекатаной полосы, включающий подогревательную печь, транспортные и рабочие рольганги, устройства для гидросбива окалины, черновую реверсивную клеть, чистовую прокатную группу, состоящую из двух реверсивных клетей, моталки в печах, установленные перед и за чистовой прокатной группой, ножницы, моталку для смотки готовой полосы в рулон, оборудование для транспортировки рулонов на склад, отличающийся тем, что расстояние между черновой клетью и первой клетью чистовой прокатной группы выбрано из условия, что оно больше длины раската, получаемого в предпоследнем нечетном черновом пропуске, но меньше длины раската, получаемого в последнем черновом пропуске.