Прокатный стан для производства тонкой горячекатаной полосы

Иллюстрации

Показать всеИзобретение относится к металлургическому машиностроению, а именно к полунепрерывным станам горячей прокатки полосы. Задача изобретения - повышение качества тонких полос. Прокатный стан включает подогревательную печь, транспортные и рабочие рольганги, черновую реверсивную клеть, свертывающее устройство, летучие отрезные ножницы, чистовую непрерывную прокатную группу, состоящую из нескольких клетей, группу моталок для смотки полосы в рулон. Стан снабжен дополнительной реверсивной черновой клетью, установленной между упомянутой черновой реверсивной клетью и свертывающим устройством, образующей непрерывную реверсивную прокатную группу с упомянутой черновой клетью. Расстояние от дополнительной реверсивной черновой клети до свертывающего устройства выбрано из условия, что оно определяется длиной полосы, полученной в первом черновом проходе через непрерывную черновую реверсивную прокатную группу и регламентировано математической зависимостью. Изобретение обеспечивает снижение времени прокатки и транспортировки полосы, уменьшение потери температуры подката. 1 ил.

Реферат

Изобретение относится к металлургическому машиностроению, а именно к полунепрерывным станам горячей прокатки полосы, которые устанавливаются в прокатных цехах металлургических заводов для производства из слябов тонкой горячекатаной полосы.

Известен полунепрерывный стан (Прокатное производство. Учебник для вузов, 3-е издание, Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю.М. М., Металлургия, 1982 г., с.381-391), содержащий:

- печи для подогрева слябов;

- прокатную клеть с вертикальными валками;

- первую черновую реверсивную прокатную клеть;

- вторую универсальную черновую реверсивную прокатную клеть;

- летучие ножницы;

- непрерывную чистовую прокатную группу, состоящую из шести прокатных клетей;

- две моталки для смотки готовой горячей полосы.

Получение тонкой горячекатаной полосы из сляба осуществляется в следующей технологической последовательности: слябы после нагрева в печи направляют в клеть с вертикальными валками и первую черновую реверсивную клеть. В процессе прокатки полоса движется в реверсивном режиме по рольгангу и после последнего чернового прохода в первой клети задается во вторую черновую клеть для реверсивной прокатки в ней. Расстояние между клетями выбрано таким образом, чтобы подкат максимальной длины размещался между ними. После прокатки в черновой группе клетей и обрезки дефектных концов полосы на летучих ножницах полоса по рольгангам передается в непрерывную чистовую группу клетей, где прокатывается до конечной толщины и сматывается на моталках в рулон.

Недостатки описываемого стана следующие:

- большие расстояния между черновыми клетями для размещения между ними подката промежуточной длины;

- большие расстояния между черновой клетью и чистовой прокатной группой для размещения подката максимальной длины после последнего чернового прохода;

- вышеупомянутые недостатки, т.е. большие технологические расстояния между прокатными клетями ведут к дополнительным потерям тепла при транспортировке полосы, что существенно влияет на качество, и росту габаритов стана, что повышает его металлоемкость.

В качестве прототипа выбран полунепрерывный стан по патенту США № 3803891, В 21 В 1/32.

Стан содержит следующее оборудование:

- печь для подогрева слябов;

- транспортные и рабочие рольганги;

- реверсивную черновую клеть;

- промежуточное свертывающее устройство;

- летучие ножницы;

- непрерывную чистовую прокатную группу, состоящую из шести прокатных клетей;

- группу моталок для смотки готовой горячей полосы.

Технология прокатки на этом стане включает:

- черновую реверсивную прокатку полосы в черновой клети;

- свертку полосы на промежуточном свертывающем устройстве во время последнего чернового прохода;

- последующую развертку полосы, обрезку концов на летучих ножницах и задачу в непрерывную чистовую группу клетей;

- прокатку в непрерывной чистовой группе клетей до конечной толщины;

- смотку готовой полосы на моталки.

В этом способе прокатки в отличие от аналога реверсивная черновая клеть максимально приближена к чистовой группе клетей за счет установки перед ними свертывающего устройства. Поэтому подкат в последнем черновом проходе не выкладывается во всю длину на промежуточном рольганге, а свертывается в рулон, из которого полоса подается в чистовые клети.

Недостатки стана:

- низкая производительность стадии черновой прокатки из-за наличия одной черновой клети, что приводит к увеличению времени обработки проката на этой стадии и дополнительному охлаждению полосы перед чистовой прокаткой, что снижает качество готовой полосы;

- увеличенное расстояние между черновой клетью и сверточной машиной, необходимое по технологическим условиям прокатки, т.е. для размещения подката, полученного в предпоследнем нечетном черновом проходе, например, после 3-го прохода при общем их количестве, равном 5; или после 5-го прохода при общем их количестве, равном 7. Увеличенное расстояние ведет к дополнительному охлаждению полосы при транспортировке по рольгангу между черновой клетью и сверточной машиной, что отрицательно влияет на ее качество.

В основу изобретения поставлена задача повышения качества тонких полос.

Эта задача решается за счет технического результата, который заключается в уменьшении потерь тепла промежуточного подката при черновой прокатке.

Для достижения вышеуказанного результата стан, включающий подогревательную печь, транспортные и рабочие рольганги, черновую реверсивную клеть, свертывающее устройство, летучие отрезные ножницы, чистовую непрерывную прокатную группу, состоящую из нескольких клетей, группу моталок для смотки полосы в рулон, согласно изобретению снабжен дополнительной реверсивной черновой клетью, установленной между упомянутой черновой реверсивной клетью и свертывающим устройством, образующей непрерывную реверсивную прокатную группу с упомянутой черновой клетью, при этом расстояние от дополнительной реверсивной черновой клети до свертывающего устройства выбрано из условия, что оно определяется длиной полосы, полученной в первом черновом проходе через непрерывную черновую реверсивную прокатную группу по формуле:

где L - расстояние между дополнительной реверсивной черновой клетью и свертывающим устройством;

Lпол. - длина полосы в первом черновом проходе;

Vп - скорость полосы при прокатке;

а - замедление при торможении полосы.

В результате сравнительного анализа предлагаемого решения с прототипом установлено, что они имеют следующие общие признаки:

- подогревательную печь;

- черновую реверсивную клеть;

- свертывающее устройство;

- летучие отрезные ножницы;

- чистовую непрерывную прокатную группу, состоящую из нескольких клетей;

- транспортные и рабочие рольганги;

- группу моталок для смотки полосы в рулон;

а также отличительные признаки:

- дополнительная реверсивная черновая клеть, образующая непрерывную реверсивную прокатную группу с первой черновой клетью;

- расстояние от дополнительной реверсивной черновой клети до свертывающего устройства выбрано из условия, что оно определяется длиной полосы, полученной в первом черновом проходе через непрерывную черновую реверсивную прокатную группу по формуле:

где L - расстояние между дополнительной реверсивной черновой клетью и свертывающим устройством;

Lпол. - длина полосы в первом черновом проходе;

Vп - скорость полосы при прокатке;

а - замедление при торможении полосы.

Таким образом, предложенный прокатный стан имеет новые составные части, новую форму выполнения этих частей, новое размещение составных частей относительно друг друга.

Между отличительными признаками и достигаемым техническим результатом существует причинно-следственная связь. Благодаря тому, что прокатный стан снабжен дополнительной реверсивной черновой клетью, образующей непрерывную реверсивную прокатную группу с первой черновой клетью, стало возможным вести черновую прокатку за 3 черновых прохода через две клети, что уменьшает время и увеличивает производительность черновой прокатки.

Кроме того, в предлагаемом стане стало возможным уменьшить примерно в 1,5 раза расстояние от дополнительной реверсивной черновой клети до свертывающего устройства, т.к. длина подката после первого чернового прохода через две клети в 1,5 раза короче длины подката по прототипу, определяемой третьим проходом через черновую клеть (в технологии прокатки по прототипу - 5 черновых реверсивных проходов).

Благодаря увеличению производительности черновой прокатки уменьшилось время ее осуществления, что сократило потерю тепла промежуточного подката на этой операции, а также уменьшилась потеря тепла подката при транспортировке его на промежуточных рольгангах между черновой группой и свертывающей машиной, т.к. их длина значительно сокращена по сравнению с прототипом. Уменьшение потери тепла подката на вышеописанных этапах его обработки привело к повышению качества готовой полосы.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного не обеспечивает достижение технического результата.

Заявляемое техническое решение не известно из уровня техники, поэтому оно является новым.

Заявляемое техническое решение имеет изобретательский уровень, так как предлагаемая конструкция стана для производства тонкой горячекатаной полосы для специалистов явным образом не следует из уровня техники.

Заявляемое техническое решение практически применимо, так как его технологическое и техническое исполнение не представляет трудностей.

По этому решению выполнен эскизный проект стана 1500 для Новолипецкого металлургического комбината.

Таким образом, заявляемому решению может быть представлена правовая охрана, так как оно является новым, имеет изобретательский уровень и промышленно применимо, т.е. соответствует всем критериям изобретения.

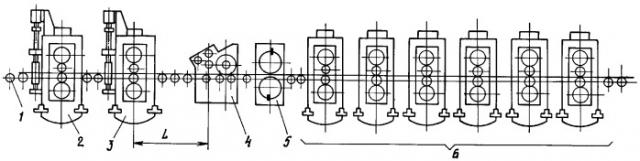

Заявляемое техническое решение поясняется чертежом, на котором изображено расположение оборудования полунепрерывного стана, вид сбоку.

Стан для производства тонкой горячекатаной полосы состоит из подогревательной печи (не показана), транспортных и рабочих рольгангов 1, черновой непрерывной прокатной группы, состоящей из двух клетей 2 и 3, свертывающего устройства 4, расположенного на расстоянии L за дополнительной черновой клетью 3, летучих отрезных ножниц 5, чистовой непрерывной прокатной группы 6, состоящей из 6-ти клетей. Прокатный стан содержит также группу моталок для смотки горячей полосы в рулоны (не показаны). Расстояние L между черновой реверсивной клетью 3 и клетью, увеличивается производительность стадии черновой прокатки, уменьшается расстояние между выходной черновой клетью и свертывающей машиной. Все это в совокупности ведет к снижению времени прокатки и транспортировки полосы, уменьшению потерь температуры подката и улучшению качества готовой продукции.

Прокатный стан для производства тонкой горячекатаной полосы, включающий подогревательную печь, транспортные и рабочие рольганги, черновую реверсивную клеть, свертывающее устройство, летучие отрезные ножницы, чистовую непрерывную прокатную группу, состоящую из нескольких клетей, группу моталок для смотки полосы в рулон, отличающийся тем, что он снабжен дополнительной реверсивной черновой клетью, установленной между упомянутой черновой реверсивной клетью и свертывающим устройством, образующей непрерывную реверсивную прокатную группу с упомянутой черновой клетью, при этом расстояние от дополнительной реверсивной черновой клети до свертывающего устройства выбрано из условия, что оно определяется длиной полосы, полученной в первом черновом проходе через непрерывную черновую реверсивную прокатную группу по формуле:

где L - расстояние между дополнительной реверсивной черновой клетью и свертывающим устройством;

Lпол. - длина полосы в первом черновом проходе;

Vп - скорость полосы при прокатке;

а - замедление при торможении полосы.