Устройство для охлаждения труб в многоклетьевом прокатном стане

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству, в частности к устройству для охлаждения труб в процессе осуществления термомеханической обработки труб с охлаждением во время деформации в многоклетьевом прокатном стане. Устройство для охлаждения труб в многоклетьевом прокатном стане содержит соосно расположенные корпус с патрубками, распределительный элемент и хвостовик, размещенный с возможностью продольного перемещения, при этом корпус устройства размещен с одной стороны каждой деформирующей клети стана, а хвостовик - с противоположной стороны каждой деформирующей клети стана, при этом распределительный элемент выполнен из эластичного материала, жестко прикреплен одним концом к корпусу с образованием подвижным концом соплового отверстия между корпусом и распределительным элементом, и на внутренней поверхности распределительного элемента, образующей сопловое отверстие, выполнены тангенциально расположенные пазы. Изобретение обеспечивает возможность интенсивного, равномерного охлаждения труб в межклетьевом пространстве и в очаге деформации. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к трубопрокатному производству и может быть использовано при осуществлении процесса термомеханической обработки (ТМО) труб с охлаждением непосредственно во время деформации в многоклетьевом прокатном стане.

Известно устройство для подачи жидкости в прокатном стане (патент США №4510784, М.кл. В 21 В 27/10, опубл. 16.04.85.), содержащее сопла для разбрызгивания жидкости на валок и/или заготовку, подводящие трубопроводы, коллектор с отверстиями, привод, вращающийся коллектор, уплотнения, систему подачи жидкости на валки или заготовку; устройство для совместного охлаждения проката, преимущественно арматурной стали, и прокатных валков (авт.св. СССР № 1080892, М.кл. В 21 В 27/06, опубл.23.03.1984) - содержит узел подачи воды, кольцевую камеру с отверстиями, противоточную камеру охлаждения, входную воронку, выводную проводку с воронкой, расширенной частью направленной к противоточной камере охлаждения; охлаждающее струйное устройство (авт. св. СССР № 1446178, М.кл. С 21 D 9/08, опубл. 23.12.1988), содержащее корпус с щелевым соплом, крышку с распределительным кольцом, патрубки подвода воды, сопло снабжено размещенным внутри распределительного кольца плавающим кольцом с размещенными по его периметру лопатками, а кольцо установлено с возможностью вращения; устройство для охлаждения проката (патент СССР № 1788979, М.кл. С 21 D 9/08, опубл. 15.01.1993) - содержит ротор, размещенный концентрично последовательно установленным камерам охлаждения и расположенный между ними перфорированной камерой сброса охладителя и коллектор подачи энергоносителя с соплами на его внутренней поверхности, на роторе на участках камер охлаждения расположены сопла, а на участке камеры сброса - окна с лопатками.

Недостатками вышеописанных устройств для охлаждения проката являются сложность конструкции, значительные размеры, инерционность, необходимость установки специальных запорной и регулирующей арматуры и систем автоматического управления, что не позволяет их использовать в ограниченном межклетьевом пространстве высокопроизводительных трубопрокатных станов, в том числе редукционно-растяжных.

Наиболее близким техническим решением, взятым за прототип, является устройство для охлаждения изделий (авт. св. СССР № 401732, М.кл. С 21 D 1/62, опубл. 12.10.1973), содержащее корпус с радиально и тангенциально врезанными патрубками, хвостовик, ввернутый в корпус, и фигурное распределительное подвижное кольцо с тангенциальными пазами на торце, прикрепленное к хвостовику.

Недостатком прототипа является сложность конструкции, малая длина зоны охлаждения в ограниченном межклетьевом пространстве прокатных станов, инерционность, наличие сложных регулирующей, запорной арматуры и системы автоматического управления для поддержания параметров процесса истечения и пережима струй при штучном редуцировании труб ограниченной длины.

Техническая задача, решаемая изобретением, заключается в создании рациональной конструкции охлаждающего устройства, обеспечивающего интенсивное, равномерное охлаждение труб в межклетьевом пространстве и в очаге деформации и органически вписывающегося в многоклетьевой прокатный стан.

Поставленная задача решается за счет того, что в устройстве для охлаждения труб в многоклетьевом прокатном стане, включающем соосно расположенные корпус с патрубками, распределительный элемент и хвостовик, размещенный с возможностью продольного перемещения, согласно изобретению, корпус устройства размещен с одной стороны каждой деформирующей клети стана, а хвостовик - с противоположной стороны каждой деформирующей клети стана, при этом распределительный элемент выполнен из эластичного материала, жестко прикреплен одним концом к корпусу, с образованием подвижным концом соплового отверстия между корпусом и распределительным элементом. Кроме того, на внутренней поверхности распределительного элемента, образующей сопловое отверстие, выполнены тангенциально расположенные пазы.

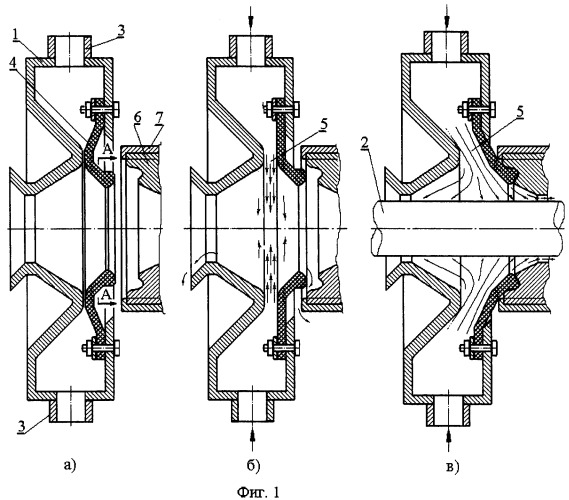

Изобретение иллюстрируется чертежами, где на фиг. 1 представлен общий вид устройства в разрезе:

фиг.1, поз. а - в исходном положении (до подачи воды на охлаждение);

фиг.1, поз. б - при подаче охладителя и отсутствии трубы в устройстве;

фиг.1, поз. в - при охлаждении трубы в устройстве.

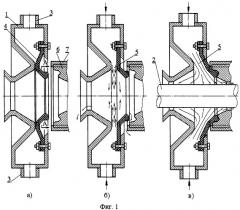

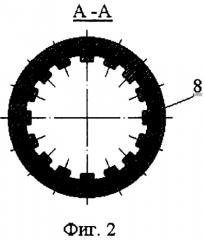

На фиг. 2 показано поперечное сечение А-А на фиг. 1. На фиг. 3 показаны монтаж устройства в многоклетьевом прокатном стане (поз. а) и работа устройства при прокатке трубы (поз. б).

Устройство для охлаждения труб в многоклетьевом прокатном стане состоит из соосно расположенных корпуса 1 (фиг.1), выполненного в виде тела вращения с внутренним конусным отверстием для прохода труб 2 с зазором; врезанными в него патрубками 3 для подвода охладителя; распределительного элемента 4, выполненного в виде, например, тела вращения из эластичного материала, например, резины, жестко прикрепленного одним концом к корпусу 1 с образованием подвижным концом соплового отверстия 5 между корпусом 1 и распределительным элементом 4 для подачи воды на охлаждаемую поверхность; хвостовика 6, выполненного в виде направляющей приемной воронки с возможностью продольного перемещения по оси проката, например, в резьбовой втулке. Для устранения механических повреждений трубой распределительный элемент 4 может быть выполнен с внутренним воронкообразным отверстием, диаметр которого больше внутреннего диаметра входного отверстия корпуса 1. На внутренней поверхности распределительного элемента в зоне соплового отверстия 5 тангенциально расположены пазы 8 (фиг.2), что позволяет создать тангенциальную составляющую потока охладителя.

Регулировка зазора между распределительным элементом 4 и хвостовиком 6 в исходном положении осуществляется за счет ввертывания-вывертывания хвостовика в резьбовой втулке 7.

Ширину соплового отверстия 5 в исходном состоянии можно изменять путем установки регулирующих прокладок между распределительным элементом 4 и корпусом 1 в месте их крепления.

Корпус 1 с патрубками 3 и эластичным распределительным элементом 4 размещают с одной стороны каждой из деформирующих клетей 9 редукционного стана (фиг.3). Хвостовик размещают с противоположной стороны каждой из деформирующих клетей.

Корпус 1, распределительный элемент 4 и хвостовик 6 размещены по оси прокатки труб и не выходят за габариты деформирующей клети 9.

При наборе комплекта деформирующих клетей 9 корпус 1 с патрубками 3 и эластичным распределительным элементом 4 предыдущей деформирующей клети и хвостовик следующей деформирующей клети образуют устройство для охлаждения.

Предлагаемое устройство работает следующим образом.

В начальный период, до прокатки трубы, например, в редукционно-растяжном трубопрокатном стане подаваемый через патрубки 3 охладитель истекает через сопловое отверстие 5 в свободное пространство устройства. При этом под действием давления внутри корпуса 1 и внутри соплового отверстия 5 незакрепленный подвижный конец распределительного элемента 4 несколько отклоняется от первоначального положения, образуя сопловое отверстие с радиальной подачей охладителя - фиг. 1, поз.б. Форма стенок корпуса распределительного элемента и упругие свойства материала распределительного элемента обеспечивают при рабочем давлении охладителя его радиальную подачу и зазор между хвостовиком и распределительным элементом. Охладитель удаляется из устройства через входное отверстие корпуса и зазор между хвостовиком и распределительным элементом.

Радиальная подача воды в начальный период позволяет уменьшить попадание воды внутрь трубы при прохождении концевых участков по сравнению с подачей охладителя под углом, так как в первом случае при прохождении переднего торца трубы через устройство в нее попадает часть воды, захватываемая им при срезании нормально истекающего потока (при этом вода не заливается внутрь трубы через задний торцевой участок). А во втором случае передний торец захватывает отработанный сопровождающий поток охладителя, а через задний торец внутрь трубы заливаются струи охладителя, выходящие из устройства. При уменьшении попадания воды внутрь трубы в процессе охлаждения улучшаются равномерность, стабильность охлаждения и снижается искривление труб.

При задаче переднего конца трубы в устройство охладитель попадает на поверхность трубы, при этом ввиду малого зазора между трубой и срезом соплового отверстия возрастает сопротивление истечению охладителя из соплового отверстия. Это вызывает повышение давления охладителя внутри соплового отверстия, корпуса и в пространстве между трубой и конусной частью распределительного элемента. Под действием этого повышенного давления распределительный элемент перемещается к хвостовику, герметизируя зазор между ними.

Это приводит к изменению формы поперечного сечения соплового отверстия и угла подачи охладителя из него на поверхность трубы, который для наибольшей эффективности охлаждения должен находиться в пределах 30-45°. Для герметизации зазора между распределительным элементом и хвостовиком могут быть использованы известные приемы, например, на наружной поверхности распределительного элемента, обращенной к хвостовику, выполняют кольцевой выступ, а напротив, в хвостовике - ответную впадину,

Появляются три зоны охлаждения трубы:

первая - зона активного охлаждения трубы 2 струями, выходящими из соплового отверстия 5, определяемая шириной прямого действия струи в месте встречи ее с охлаждаемой поверхностью;

вторая - зона активного охлаждения трубы 2 потоком охладителя в кольцевом конусном зазоре, образованном внутренней поверхностью хвостовика 6 и поверхностью охлаждаемой трубы 2, в который из первой зоны поступает вода, охлаждающая трубу с высокой эффективностью;

третья - зона охлаждения между внутренней конусной поверхностью корпуса 1 и трубой 2, в нее поступает часть подаваемой на охлаждение воды, которая не проходит через конусный зазор второй зоны.

Кроме того, потоки охладителя на выходе из второй зоны продолжают охлаждение трубы, а попадая в очаг деформации, - и охлаждение деформирующих валков 10.

При прохождении заднего концевого участка трубы через устройство (при окончании процесса прокатки) охладитель поступает в свободное пространство, сопротивление его истечению падает, что приводит к понижению давления внутри соплового отверстия и корпуса: эластичный распределительный элемент возвращается в исходное положение (фиг.1, поз. б), направляя поток охладителя перпендикулярно оси проката. При прокатке следующей трубы цикл повторяется.

Наличие на внутренней поверхности распределительного элемента пазов 8 позволяет создать тангенциальную составляющую в кольцевом конусном потоке, выходящем из соплового отверстия, что увеличивает эффективность охлаждения.

Таким образом, в предлагаемом устройстве интенсивное охлаждение происходит практически по всей длине трубы, находящейся в межклетьевом пространстве. При этом наряду с охлаждением трубы происходит и охлаждение деформирующих валков потоками охладителя, выходящими из второй зоны. В очаге деформации трубы дополнительно охлаждаются за счет контакта с охлаждаемыми валками.

Предлагаемое устройство опробовано в цехе Т-3 ОАО "Синарский трубный завод" для организации процесса термомеханической обработки (по схеме прерванной закалки) насосно-компрессорных труб размером 60,3×5,0 мм из стали 37Г2С. Устройства разместили на каждой из двенадцати работающих клетей 24-клетьевого трехвалкового редукционно-растяжного трубопрокатного стана: хвостовик на входной стороне каждой клети, корпус с распределительным элементом - на выходной стороне каждой клети (фиг. 3, поз. б). Воду в устройства (общий расход 50-60 м3/ч, давление - 0,4 МПа) подавали из системы чистого оборотного цикла цеха. Угол подачи охладителя из соплового отверстия при охлаждении труб составлял 35-45°. Распределение расходов воды на охлаждение по устройствам в межклетьевом пространстве осуществляли пропорционально периметру трубы в нем.

Результаты опытных прокаток насосно-компрессорных труб из стали 37Г2С размером 60,3×5,0 мм из черновой трубы размером 92×5,0 мм с использованием предлагаемых устройств позволили получить после термомеханической обработки свойства металла, соответствующие группе прочности Е с минимальным разбросом уровня прочностных свойств. Трубы после стана транспортировались в линии без задержки, отбраковка по кривизне по результатам сдачи ОТК не превышала 2 % (норма цеховой сдачи).

Предлагаемое устройство органично вписывается в межклетьевое пространство многоклетьевых прокатных станов с максимальным использованием его для охлаждения и позволяет осуществить интенсивное и равномерное охлаждение труб и деформирующих валков.

1. Устройство для охлаждения труб в многоклетьевом прокатном стане, включающее соосно расположенные корпус с патрубками, распределительный элемент и хвостовик, размещенный с возможностью продольного перемещения, отличающееся тем, что корпус устройства размещен с одной стороны каждой деформирующей клети стана, а хвостовик - с противоположной стороны каждой деформирующей клети стана, при этом распределительный элемент выполнен из эластичного материала, жестко прикреплен одним концом к корпусу с образованием подвижным концом соплового отверстия между корпусом и распределительным элементом.

2. Устройство по п.1, отличающееся тем, что на внутренней поверхности распределительного элемента, образующей сопловое отверстие, выполнены тангенциально расположенные пазы.