Способ формообразования полых деталей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к способам формообразования полых изделий из трубных заготовок. Технический результат изобретения - расширение технологических возможностей, повышение качества изготовления полых деталей, формуемых из трубных заготовок. В способе формообразования полых деталей, включающем формование детали из трубной заготовки путем силового воздействия на боковую поверхность последней, перед формованием трубную заготовку сплющивают до придания ей эллипсообразного поперечного сечения, величина меньшей оси которого не превосходит диаметра меньшего отвода готовой детали, а после формования при необходимости калибруют боковую поверхность и отводы готовой детали. Изобретение обеспечивает проведение процесса формования с направленным перемещением материала трубной заготовки в пластическую зону кратчайшим путем. 12 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам формообразования полых изделий из трубных заготовок.

Известен способ формообразования тройников (Руководящий технический материал РТМ 1.4.1999-90 «Производство сварного высокоресурсного трубопровода». - М.: НИАТ, 1992. - С.104-105, аналог), в котором для формовки в штампах готовых изделий с минимальным изменением толщины стенки подают в очаг деформации материал трубной заготовки в объеме, соответствующем объему формуемого отвода тройника, причем весь подаваемый материал сосредоточен в скосах, выполняемых в торцевых частях трубной заготовки. С применением известного способа изготавливают тонкостенные равнопроходные тройники с одним отводом. Недостатком способа является невозможность получения тройников с несколькими отводами, а также качественных особо тонкостенных неравнопроходных тройников из-за разрывов материала на готовых изделиях, являющихся следствием чрезмерных сил трения металла о стенки матрицы при его перемещении от торцов трубной заготовки в отвод. Для реализации способа необходимо специализированное оборудование.

Известен способ формообразования полых деталей путем обжима труб в штампах (Горбунов М.Н. Штамповка деталей из трубчатых заготовок. - М.: Машгиз, 1960. - С.63, 71 (фиг.29 а) прототип, включающий формование детали в виде переходника из трубной заготовки путем силового воздействия на боковую поверхность последней. Недостатком известного способа является малый коэффициент разнопроходности формуемых переходников из тонкостенных трубных заготовок, т.к. процесс формообразования сопровождается значительным утонением стенки трубной заготовки в переходной конусной зоне вследствие недостатка материала для оформления готовой детали.

Технический результат: расширение технологических возможностей за счет направленного перемещения материала трубной заготовки в пластическую зону кратчайшим путем, повышение качества.

Технический результат достигается за счет того, что в известном способе формообразования полых деталей, включающем формование детали из трубной заготовки путем силового воздействия на боковую поверхность последней, перед формованием трубную заготовку сплющивают до придания ей эллипсообразного поперечного сечения, величина меньшей оси которого не превосходит диаметра меньшего отвода готовой детали, а после формования, при необходимости, калибруют боковую поверхность и отводы готовой детали.

Сплющивание трубной заготовки до придания ей эллипсообразного поперечного сечения непосредственно перед операцией формообразования способствует сосредоточению избыточного объема материала в зоне интенсивного пластического формоизменения. Следовательно, нет необходимости в процессе штамповки полых деталей перемещать материал с периферийных участков трубной заготовки в очаг пластической деформации. Так, при формообразовании тройников величина меньшей оси эллипсообразного поперечного сечения не превосходит диаметра отвода тройника, а большая ось эллипсообразного поперечного сечения трубной заготовки ориентирована в сторону полости штампуемого отвода. Поэтому в результате последующего силового воздействия на боковую поверхность трубной заготовки материал перемещается в отвод тройника по кратчайшему пути с наименьшим перегибом и утонением.

Если меньшая ось эллипсообразного поперечного сечения трубной заготовки равна по величине диаметру отвода тройника, то сам отвод по окончании процесса формообразования будет иметь круглое поперечное сечение, а боковая поверхность тройника получит плоскую огранку в местах контакта со стенками штампа. В том случае, если меньшая ось эллипсообразного поперечного сечения трубной заготовки меньше диаметра штампуемого отвода тройника, то по окончании процесса формообразования огранку получит как боковая поверхность тройника, так и штампуемый отвод. При этом ведение процесса формообразования в таком варианте является более предпочтительным, так как исключается трение поверхности штампуемого отвода о стенки соответствующей полости штампа, что способствует получению большей высоты отвода тройника без разрушения материала. При необходимости огранка устраняется введением последующей калибровочной операции. Если же в процессе последующего монтажа тройника в систему трубопроводов необходимо иметь плоские участки на боковой поверхности под ключ, то калибровку не проводят. Таким образом наряду с повышением качества и расширением технологических возможностей при штамповке тройников за счет направленного перемещения материала трубной заготовки кратчайшим путем повышается удобство монтажа отштампованных тройников при их последующей сборке в трассу за счет получения на боковой поверхности плоской огранки под ключ.

Перед формообразованием полуфабрикатов переходников сплющивают трубную заготовку до придания ей эллипсообразного поперечного сечения таким образом, чтобы меньшая ось последнего была равна по величине диаметру меньшего отвода готового переходника. В результате по окончании процесса формообразования меньший отвод будет иметь круглое поперечное сечение, а больший отвод получит плоскую огранку, устраняемую последующей калибровочной операцией. Отштампованный полуфабрикат переходника разрезают перпендикулярно продольной оси на два одинаковых переходника.

Заявленным способом можно получать переходники с коэффициентами разнопроходности, превышающими известные, так как исключается трение поверхности большего отвода о стенки полости штампа, следовательно, утонение материала в процессе штамповки сводится к минимуму. Тем самым повышается качество и расширяются технологические возможности при получении переходников.

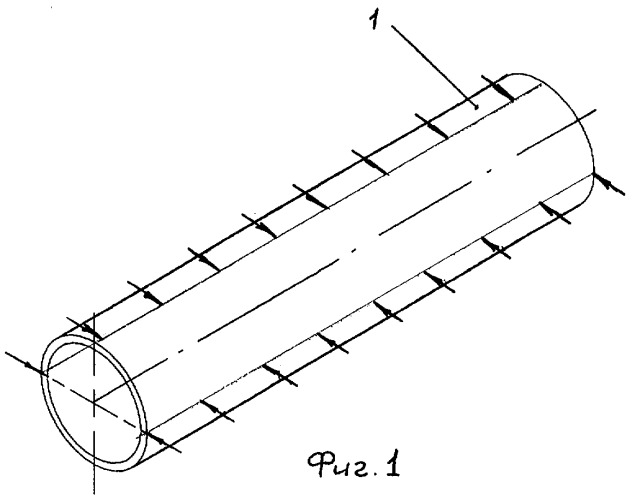

На фиг.1 показано сплющивание трубной заготовки перед формообразованием до придания ей эллипсообразного поперечного сечения;

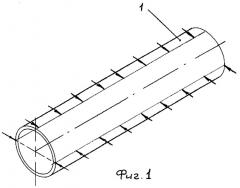

на фиг.2 - схема силового воздействия на трубную заготовку в процессе формообразования полой детали;

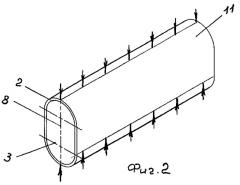

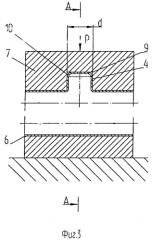

на фиг.3 - формообразование тройников из предварительно сплющенной трубной заготовки;

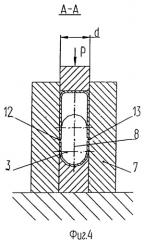

на фиг.4 - разрез по А-А фиг.3;

на фиг.5 - схема силового воздействия на тройник при его калибровке;

на фиг.6 - калибровка тройника в калибровочном штампе;

на фиг.7 - отштампованный тройник из трубной заготовки, у которой меньшая ось эллипсообразного поперечного сечения равна по величине диаметру отвода тройника;

на фиг.8 - отштампованный тройник из трубной заготовки, у которой меньшая ось эллипсообразного поперечного сечения меньше диаметра отвода тройника;

на фиг.9 - формообразование полуфабрикатов переходников из предварительно сплющенной трубной заготовки;

на фиг.10 - разрез по В-В фиг.9;

на фиг.11 - отштампованный полуфабрикат переходника из трубной заготовки, у которой меньшая ось эллипсообразного поперечного сечения равна по величине диаметру меньшего отвода готового переходника;

на фиг.12 - схема силового воздействия на полуфабрикат переходника при его калибровке.

Способ осуществляют следующим образом. Перед формованием сплющивают трубную заготовку 1 до придания ей эллипсообразного поперечного сечения 2, величина меньшей оси 3 которого не превосходит диаметра d меньшего отвода 4 готовой полой детали 5. Устанавливают сплющенную трубную заготовку 1 с эллипсообразным поперечным сечением 2 в ручей 6 штампа 7 так, чтобы большая ось 8 эллипсообразного поперечного сечения 2 была ориентирована в зону развитых пластических деформаций, т.е. в сторону полости 9 штампуемого отвода 10. Путем приложения усилия Р на боковую поверхность 11 трубной заготовки 1 с эллипсообразным поперечным сечением 2 формуют полую деталь 5, имеющую плоскую огранку 12 в местах контакта со стенками 13 штампа 7. При необходимости калибруют боковую поверхность 14 и отвод 10 готовой полой детали 5 одновременным приложением калибрующего усилия Pl и внутреннего давления q в калибровочном штампе 15.

Пример 1. Из трубной заготовки 1 наружным диаметром 60 мм с толщиной стенки 1,0 мм и длиной 92 мм из коррозионно-стойкой стали 12Х18Н10Т формуют неравнопроходный тройник диаметром 50 мм, с толщиной стенки 1,0 мм, с диаметром отвода d=32 мм и высотой отвода 10 мм. Для этого в специальном приспособлении, устанавливаемом на пресс П 6324Б (на чертеже не показано), перед формованием сплющивали трубную заготовку 1 диаметром 60 мм до придания ей эллипсообразного поперечного сечения 2, большая ось 8 которого равнялась 78 мм, а меньшая ось 3-32 мм. Предварительно сплющенная трубная заготовка 1 с эллипсообразным поперечным сечением 2 заполнялась сплавом Вуда и после его затвердевания устанавливалась в ручей 6 штампа 7 так, чтобы большая ось 8 эллипсообразного поперечного сечения 2 была ориентирована в сторону полости 9 штампуемого отвода 10. Формовали готовую полую деталь 5 в виде тройника путем приложения воздействия усилием Р=205 кН на боковую поверхность 11 трубной заготовки 1 с эллипсообразным поперечным сечением 2.

По окончании процесса формообразования отвод 10 готовой полой детали 5 в виде тройника имел круглое поперечное сечение, а боковая поверхность 14 готовой полой детали 5 получила плоскую огранку 12. Для устранения последней помещали полую деталь 5 в калибровочный штамп 15 и одновременно прикладывали калибрующее усилие Рl=350 кН с внутренним давлением наполнителя q=8 кН/см2. Боковая поверхность 14 отштампованного неравнопроходного тройника имела круглую форму поперечного сечения. Максимальное утолщение материала в зоне, противолежащей отводу 10, составило 9%, а утонение в вершине отвода 10-6%. Таким образом неравнопроходный тройник имел минимальную разнотолщинность, высоту отвода, достаточную для последующего применения автоматической сварки, что свидетельствует о его высоком качестве и расширении технологических возможностей получения подобных полых деталей.

Пример 2. Из трубной заготовки 1 наружным диаметром 60 мм с толщиной стенки 1,0 мм и длиной 100 мм из коррозионно-стойкой стали 12Х18Н10Т формуют полуфабрикат переходника с диаметром отвода 10, равным 50 мм, диаметров меньшего отвода 4 d=32 мм и толщиной стенки 1,0 мм. Для этого в специальном приспособлении, устанавливаемом на пресс П6324Б (на чертеже не показано), сплющивали трубную заготовку 1 диаметром 60 мм до придания ей эллипсообразного поперечного сечения 2, большая ось 8 которого равнялась 78 мм, а меньшая ось 3 - 32 мм. Предварительно сплющенная трубная заготовка 1 с эллипсообразным поперечным сечением 2 заполнялась сплавом Вуда и после его затвердевания устанавливалась в ручей 6 штампа 7 так, чтобы большая ось 8 эллипсообразного поперечного сечения 2 была ориентирована в сторону полости 9 штампуемого отвода 10. Формовали полую деталь 5 в виде полуфабриката переходника путем приложения воздействия усилием Р=230 кН на боковую поверхность 11 трубной заготовки 1 с эллипсообразным поперечным сечением 2. По окончании процесса формообразования меньший отвод 4 готовой полой детали 5 в виде полуфабриката переходника имел круглое поперечное сечение, а штампуемый отвод 10 получил плоскую огранку 12. Для устранения последней помещали полую деталь 5 в виде полуфабриката переходника в калибровочный штамп (на чертеже не показан) и прикладывали калибрующее внутреннее давление наполнителя q=17 кН/см2. Отвод 10 полой детали 5 в виде полуфабриката переходника имел круглую форму. Отштампованный полуфабрикат переходника разрезали перпендикулярно продольной оси на два одинаковых переходника. Максимальное утонение переходника в зоне отвода 10 составило 11%. Таким образом, переходники имеют минимальную разнотолщинность, что свидетельствует об их высоком качестве. Полученный коэффициент разнопроходности переходника, равный позволяет расширить технологические возможности штамповки переходников и существенно (на 25-30%) повысить ресурс трубопроводных магистралей, при монтаже которых подобные полые детали будут применяться.

Способ формообразования полых деталей, включающий формование детали из трубной заготовки путем силового воздействия на боковую поверхность последней, отличающийся тем, что перед формованием трубную заготовку сплющивают до придания ей эллипсообразного поперечного сечения, величина меньшей оси которого не превосходит диаметра меньшего отвода готовой детали, а после формования при необходимости калибруют боковую поверхность и отводы готовой детали.