Профилегибочный станок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилей. Станок содержит установленные в технологической последовательности клеть для предварительного формообразования и приводные профилирующие клети с консольно закрепленными валами. Свободные концы валов замкнуты серьгой и установленными на валах роликовыми парами, имеющими замкнутый профилирующий зазор с базированием по вертикальным и горизонтальным установочным поверхностям роликов. Каждый рабочий вал имеет базовый бурт и все они расположены в одной плоскости друг с другом. На каждом нижнем валу установлены две втулки рассчитываемого размера, между которыми установлен нижний ролик, каждая серьга шарнирно закреплена на станине с возможностью перемещения и фиксации в горизонтальной плоскости и поворота на 180° и снабжена двумя ползунами, удерживающими валы и позволяющими перемещать и фиксировать их в вертикальной плоскости. Каждая роликовая пара имеет в каждой клети базовую плоскость, упирающуюся во втулку, при этом размер втулок определен по математической зависимости. Исключается настройка оси профилирования при переналадке станка. 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей из листовых заготовок профилированием в валках, и может быть использовано в машиностроении при изготовлении профилей из широкой номенклатуры материалов.

Заявляемое изобретение направлено на решение народнохозяйственной задачи, заключающейся в расширении технологических возможностей при изготовлении профилей из листовых заготовок различных материалов.

Известен профилегибочный стан по А.С. СССР №1172627, МПК В 21 Д 5/06 для профилирования листовых заготовок, содержащий связанные с приводом рабочие клети с рабочими валками, верхние из которых установлены с возможностью вертикального перемещения, ряд червячных редукторов, тихоходный вал каждого из которых связан с рабочими валками посредством шестеренной передачи, каждый редуктор снабжен съемным валом. Одна из шестерен цилиндрической передачи установлена на этом валу, причем вал соединен с верхним рабочим валком рабочей клети стана. Кроме того, стан снабжен шарнирно соединенным с валом кронштейном, закрепленным на корпусе редуктора с возможностью его регулирования по высоте.

Вышеописанный аналог имеет следующие недостатки:

- невозможность перемещения нижнего рабочего вала,

- верхний вал перемещается только на определенную высоту, равную толщине прокладки, что уменьшает диапазон регулирования, т.к. регулировка ступенчатая,

- при изменении высоты верхнего вала необходима замена шестерен цилиндрической передачи.

Все вышеперечисленное делает переналадку станка трудоемкой, требующей продолжительного времени.

Известен также профилегибочный станок по патенту РФ №2028847, МПК В 21 Д 5/06, содержащий установленные в технологической последовательности приводные формующие клети для предварительного и окончательного формообразования с роликовыми парами, имеющими замкнутый профилирующий зазор. Клеть предварительного формообразования снабжена обгонной муфтой. Величина минимального расстояния между формующими клетями задается математической зависимостью.

Этот аналог имеет следующие недостатки:

- продолжительное время переналадки станка из-за необходимости жестко контролировать межосевое расстояние;

- невозможность установки высокоточного зазора между парами формующих роликов и стабильного сохранения его во время работы.

Все вышеперечисленное значительно снижает технологические возможности станка.

Известен также профилегибочный станок по патенту РФ №2190490, МПК В 21 Д 5/06, содержащий установленные в технологической последовательности клеть для предварительного формообразования и приводные профилирующие клети. Валы в клетях закреплены консольно и могут перемещаться в вертикальной плоскости независимо друг от друга с сохранением привода вращения на них. Свободные концы валов замкнуты съемной серьгой.

Роликовые пары имеют замкнутый профилирующий зазор, а их базирование выполнено по вертикальным и горизонтальным установочным поверхностям роликов.

Этот станок принят нами за прототип.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки:

- приводные формующие клети для предварительного и окончательного формообразования установлены в технологической последовательности.

- рабочие валы закреплены консольно, а их свободные концы замкнуты серьгой,

- базирование роликовых пар выполнено по вертикальным и горизонтальным установочным поверхностям роликов.

Недостатками прототипа является следующее:

- продолжительное время переналадки станка из-за необходимости вручную контролировать положение оси профилирования и стабильность ее сохранения во время работы,

- невозможность высокоточной установки пар роликов в различных клетях относительно друг друга.

Все вышеперечисленное значительно снижает технологические возможности станка и уменьшает стабильность процесса профилирования, ухудшает качество получаемых профилей.

Техническая задача, решаемая данным изобретением, заключается в исключении настройки оси профилирования при переналадке станка.

Эта задача решается совокупностью уже существующих и новых существенных признаков.

Новые существенные признаки:

- рабочие валы, на которых расположены роликовые пары, снабжены буртами, расположенными в одной плоскости друг с другом,

- на каждом нижнем валу установлены две втулки рассчитываемого размера, а между ними установлен нижний ролик,

- серьги шарнирно закреплены на станине с возможностью перемещения и фиксации в горизонтальной плоскости, кроме того, в нерабочем положении они поворачиваются на 180°.

- серьги снабжены двумя ползунами, которые удерживают валы и позволяют перемещать и фиксировать их в вертикальной плоскости.

- каждая роликовая пара имеет базовую плоскость, упирающуюся во втулку.

Получен следующий технический результат:

- время переналадки станка сократилось в два раза,

- сохраняется стабильность настройки оси профилирования во время работы с исключением отклонений,

- повышено качество получаемых профилей за счет высокоточной установки оси профилирования.

Все это позволяет существенно расширить технологические возможности станка.

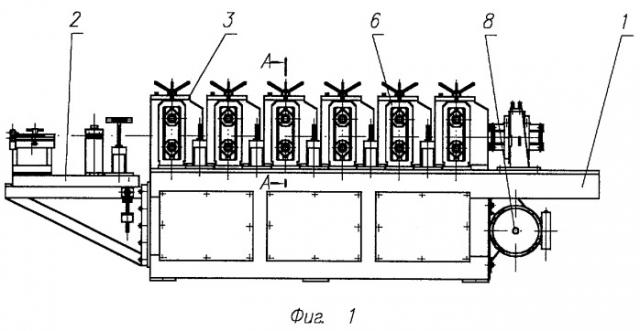

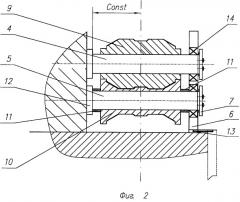

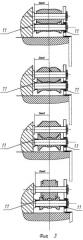

На фиг.1 показан профилегибочный станок, на фиг.2 - сечение А-А - расположение формующих роликов на валах и серьги, на фиг.3 - положение оси профилирования на профилегибочном станке по предлагаемой схеме.

Профилегибочный станок содержит станину 1, к направляющим планкам которой с возможностью перемещения вправо-влево и вверх-вниз крепится клеть предварительного формообразования 2. На станине 1 в технологической последовательности установлены профилирующие клети 3. Рабочие валы верхний 4 и нижний 5 в каждой профилирующей клети закреплены консольно и могут перемещаться в вертикальной плоскости независимо друг от друга с сохранением привода вращения на них. Свободные концы рабочих валов 4 и 5 замкнуты серьгой 6. Валы снабжены крышкой 7 для стопорения оснастки и серьги 6. Привод 8 обеспечивает вращение валов 4 и 5. На рабочих валах 4 и 5 установлены формующие ролики верхний 9 и нижний 10, образующие роликовую пару, имеющую замкнутый профилирующий зазор. На нижнем рабочем валу 5 установлены втулки 11, между которыми устанавливается нижний формующий ролик 10. Рабочие валы 4 и 5 имеют базовый бурт 12, причем базовые бурты 12 во всех клетях расположены в одной плоскости. Каждая серьга 6 закреплена на станине 1 с помощью шарнира 13 и снабжена двумя ползунами 14.

Станок работает следующим образом.

Перед началом работы производится настройка станка для изготовления определенного профиля.

Первоначально устанавливаются в горизонтальной плоскости нижние рабочие валы 5. Затем на нижние рабочие валы 5 устанавливаются в следующей последовательности: втулка 11 левая до упора в базовый бурт 12 рабочего вала 5, ролик нижний формующий 10, втулка 11 правая. Затем на верхние рабочие валы 4 устанавливаются формующие ролики 9. После этого верхние валы опускаются до упора базовых поверхностей верхнего ролика 9 в базовые поверхности нижнего ролика 10. Затем на концы валов устанавливают серьги 6, предварительно выставив ползуны серьги по размеру фактического межосевого расстояния в каждой клети. Производят затяжку нажимных винтов клети и серьги для предотвращения раскрытия формующих зазоров при профилировании. Далее устанавливается стопорная крышка 7 на торцы валов 4 и 5, исключающая самопроизвольное выпадение серьги 6 при работе. Таким образом, ось профилирования и зазоры в калибрах по каждой клети и в целом по станку полностью и гарантировано настроены в нужном положении и полностью исключена ошибка настройки (человеческий фактор).При необходимости перенастройки станка серьга 6 по шарниру 13 перемещается вдоль осей валов до края станины 1 и откидывается на 180° в нерабочее положение.

Формообразование осуществляется следующим образом.

Заготовка подается в клеть предварительного формообразования 2, далее в роликовые пары профилирующих клетей 3. Роликовые пары каждой клети имеют гарантированный замкнутый профилирующий зазор и расчетные углы подгибки в каждой паре. Причем вследствие базирования роликовых пар гарантированный замкнутый профилирующий зазор и расчетные углы подгибки сохраняются стабильно во время всей работы и не требуют подстройки и регулировки. А вследствие конструктивных особенностей станка ось профилирования выставлена при монтаже оснастки и в работе не контролируется и не настраивается, т.к. ее положение стабильно.

Таким образом, наличие базового бурта на каждом рабочем валу и расположение их в одной плоскости, наличие на нижнем валу двух рассчитываемых втулок позволяет стабилизировать ось профилирования. Шарнирное закрепление серьги и возможность ее откидывания на 180° повышает удобство и сокращает время перенастройки станка.

Заявляемый профилегибочный станок не оказывает отрицательного воздействия на состояние окружающей среды.

Профилегибочный станок для изготовления гнутых профилей, содержащий установленные в технологической последовательности клеть для предварительного формообразования и приводные профилирующие клети с консольно закрепленными валами, свободные концы которых замкнуты серьгой и установленными на валах роликовыми парами, имеющими замкнутый профилирующий зазор с базированием по вертикальным и горизонтальным установочным поверхностям роликов, отличающийся тем, что каждый рабочий вал имеет базовый бурт и все они расположены в одной плоскости друг с другом, на каждом нижнем валу установлены две втулки рассчитываемого размера, между которыми установлен нижний ролик, каждая серьга шарнирно закреплена на станине с возможностью перемещения и фиксации в горизонтальной плоскости и поворота на 180° и снабжена двумя ползунами, удерживающими валы и позволяющими перемещать и фиксировать их в вертикальной плоскости, каждая роликовая пара имеет в каждой клети базовую плоскость, упирающуюся во втулку, а размер втулок определен по формуле:

где А - размер втулок;

LB - длина рабочей части валов;

LP - длина ролика нижнего.