Способ изготовления поковок коленчатых валов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок коленчатых валов горячей штамповкой. После нагрева исходной заготовки производят ее вальцовку, обработку на заготовительно-формовочном переходе, предварительную и окончательную штамповку полуфабриката, обрезку облоя, выкрутку шатунных шеек относительно продольной оси и горячую калибровку коренных и шатунных шеек, цапф и фланцев. Калибровку ведут в двух взаимно перпендикулярных плоскостях за два перехода с поворотом поковки на угол 90°. Вальцовку концевой части исходной заготовки проводят с опережающим течением металла осевой зоны относительно поверхностных слоев. В процессе штамповки формируют полуфабрикат, у которого сечения цапф и фланцев, коренных и шатунных шеек, подвергаемых выкрутке, выполняют по дугам окружностей. Центры радиусов окружностей смещают относительно продольной оси вала по горизонтали в направлении выкрутки и по вертикали вверх и вниз. Вверх смещают верхние части сечений, а вниз - нижние. В первом переходе калибровки сечениям цапф и фланцев, коренных и шатунных шеек придают форму овалов, большие оси которых располагают горизонтально. В результате обеспечивается повышение геометрической точности полученных поковок и уменьшение расхода металла. 14 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок коленчатых валов горячей объемной штамповкой.

Известен штамп для изготовления поковок типа валов, содержащий верхнюю и нижнюю половины с образующими ручей гравюрами, выполненными в поперечном сечении по номинальным радиусам, при этом центры радиусов гравюр верхней и нижней половин штампа смещены в противоположные стороны относительно его линии разъема на величину (0,003-0,008)В, где В - ширина ручья штампа (А.с. №1738459, В 21 j 13/02, Б.И. №21, 1992 г.).

Применение этого штампа дает положительный эффект по снижению влияния недоштамповки в вертикальном направлении только для простых валов, которые на следующих операциях не подвергаются выкрутке и калибровке.

Смещение центров номинальных радиусов гравюр в вертикальном направлении приводит при штамповке к получению поковок с различными вертикальными и горизонтальными размерами. При этом в зависимости от величины недоштамповки и принятого смещения центров поковки будут иметь максимальные размеры по вертикали и минимальные по горизонтали или наоборот. В любом случае в сечениях получатся овалы с осями, расположенными по вертикали и горизонтали. Выкрутка вала с такими сечениями приведет к наклону осей и смещению центров, что отрицательно скажется на укладке в следующем штампе. Кроме того, формирование сечений с размерами по горизонтали, большими, чем по вертикали, приведет к образованию сечений с площадями меньше номинальных. Это делает невозможной или неэффективной калибровку. Таким образом, известное решение не решает проблем штамповки поковок типа коленчатых валов.

Известен способ изготовления поковок коленчатых валов, включающий нагрев и вальцовку исходной заготовки с опережающим течением металла поверхностных слоев относительно центральных, заготовительно-формовочный переход, предварительную штамповку, окончательную штамповку полуфабриката в штампе с гравюрами, выполненными в поперечных сечениях по номинальным размерам, обрезку облоя, выкрутку шатунных шеек вместе со щеками и противовесами, горячую калибровку коренных шеек, шатунных шеек, цапф и фланцев в двух взаимно перпендикулярных плоскостях за два перехода с поворотом поковки на 90° в штампах с гравюрами, выполненными в поперечных сечениях по номинальным радиусам (Семендий В.И., Акаро И.Л., Волосов Н.Н. Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа. -М.: Машиностроение, 1989, 304 с. с ил., стр.215...231).

Недостатками указанного способа изготовления поковок коленчатых валов являются большой расход металла и низкая геометрическая точность поковок.

При вальцовке исходной заготовки с опережающим течением металла поверхностных слоев относительно центральных в центральной части торца отвальцованной заготовки образуется «утяжина». Для предотвращения образования зажимов утяжину выводят за пределы гравюры штамповочного ручья. Это приводит к перерасходу металла.

Отштамповать поковку в номинальном размере практически невозможно, поэтому и дается допуск. Наладка пресса на штамповку (предварительную и окончательную) по номинальным размерам связана с повышенным риском получения калибруемых сечений с площадью меньше площади, соответствующей номинальным размерам. В этом случае не будет реализована калибровка сечений, цель которой получить поковку в пределах допуска. Возникает опасность по отдельным поверхностям (размерам) выйти за пределы отрицательного допуска.

Нерегламентированная недоштамповка (в пределах положительного допуска полуфабриката в вертикальном направлении) приводит к низкой геометрической точности готовых поковок. В результате сечения получаются не круглыми (размер по вертикали превышает размер по горизонтали на величину недоштамповки) и центры радиусов образующих сечения дуг окружностей смещаются по вертикали от продольной оси поковки. После выкрутки вертикальные оси сечений поворачиваются на угол выкрутки. При этом центры радиусов дуг окружностей, образующих сечения, оказываются смещенными относительно продольных осей вала как в вертикальном, так и в горизонтальном направлениях.

Кроме того, при выкрутке вала, отштампованного в положительном поле допуска, наблюдается искривление поковки. Это происходит по причине не смыкания выкрутного инструмента, выполненного по номинальным размерам поковки. В этом случае центр вращения инструмента не совпадает с продольной осью поковки, центры сечений частей поковки разводятся в разные стороны по ходу выкрутки.

Поковка со смещенными центрами радиусов дуг окружностей, образующих сечения цапф, фланцев и шеек, изогнутая в горизонтальной плоскости, попадает в калибровочный (правочный) штамп, где сечения шеек соответствуют номинальным размерам поковки. Таким образом, имеет место несоответствие сечений ручья для калибровки и шеек, полученных после штамповки и выкрутки. По причине плохой укладки изогнутой поковки и развернутых овальных сечений цапф, фланцев и шеек в начальный момент работы штампа для калибровки происходит сдвиг поковки относительно инструмента и, как следствие, искажение геометрии поковки коленчатого вала.

Для исключения брака при механической обработке на шейки поковок коленчатых валов назначают увеличенные припуски, что значительно увеличивает затраты на механическую обработку.

Поставлена задача: разработать более экономичный способ изготовления поковок коленчатых валов повышенной геометрической точности. Способ, позволяющий уменьшить расход металла за счет более рационального формообразования и снижения припусков на механическую обработку.

Технический результат в способе изготовления поковок коленчатых валов, включающем нагрев исходной заготовки, вальцовку, заготовительно-формовочный переход, предварительную и окончательную штамповку полуфабриката, обрезку облоя, выкрутку шатунных шеек вместе со щеками, противовесами, цапфами и фланцами относительно продольной оси, горячую калибровку коренных и шатунных шеек, цапф и фланцев в двух взаимно перпендикулярных плоскостях за два перехода с поворотом поковки на 90°, достигается тем, что вальцовку концевой части исходной заготовки проводят с опережающим течением металла осевой зоны относительно поверхностных слоев, далее в процессе штамповки формируют полуфабрикат поковки коленчатого вала, у которого сечения цапф и фланцев, коренных и шатунных шеек, подвергаемых выкрутке, выполняют по дугам окружностей, центры радиусов которых смещают относительно продольной оси вала по горизонтали в направлении выкрутки и по вертикали, соответственно вверх для верхних частей сечений и вниз для нижних частей сечений, в первом переходе калибровки сечениям цапф и фланцев, коренных и шатунных шеек придают форму овалов, большие оси которых располагают горизонтально.

Исходную заготовку получают из сортового проката круглого сечения.

Исходную заготовку получают из сортового проката прямоугольного сечения.

Исходную заготовку получают из сортового проката квадратного сечения.

Исходную заготовку получают из сортового проката периодического профиля.

Вальцовку концевой части исходной заготовки проводят по схеме круг-овал-круг.

Вальцовку концевой части исходной заготовки проводят по схеме квадрат-овал-круг.

В процессе заготовительно-формовочного перехода проводят поперечную осадку недеформированного конца исходной заготовки.

Осадку ведут фигурным инструментом с наклонной образующей.

В процессе штамповки полуфабриката формируют сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке, по дугам окружностей, центры радиусов которых смещают относительно продольной оси вала, величины радиусов и смещения рассчитывают по формулам:

где Rпi - радиусы полуфабриката соответственно в i-х сечениях цапф, фланцев, коренных и шатунных шеек;

Rнi -номинальные радиусы поковки соответственно в i-х сечениях цапф, фланцев коренных и шатунных шеек;

Уi - величины смещения центров по вертикали;

ki - коэффициенты, определяющие диапазон смещения по вертикали центров радиусов полуфабриката цапф, фланцев, коренных и шатунных шеек, которые выбирают в пределах 0<ki≤1. При этом значения коэффициентов в разных сечениях могут быть различны. Например, для шатунных шеек ki=0,46; для коренных ki=0,4; для большой цапфы ki=0,30;

А - положительный допуск на поковку;

Xi - величина смещения центров по горизонтали;

kj - коэффициенты, определяющие диапазон смещения центров по горизонтали, которые выбирают в пределах 0<kj≤1,5, при этом значения коэффициентов в разных сечениях могут быть различны;

α - угол выкрутки.

Предварительную штамповку полуфабриката проводят без смещения центров радиусов дуг окружностей, образующих сечения цапф, фланцев коренных и шатунных шеек, подвергаемых выкрутке.

Предварительную штамповку полуфабриката проводят со смещением центров радиусов дуг окружностей, образующих сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке.

Выкрутку шатунных шеек вместе со щеками, противовесами, цапфами и фланцами относительно продольной оси вала проводят в штампе с образующими ручей гравюрами, выполненными по номинальным размерам, увеличенным на величину kiA.

В первом переходе калибровки сечениям придают форму овалов, меньшие оси которых располагают вертикально.

Первый переход калибровки проводят в штампе, у которого овалы образующих ручей сечений цапф, фланцев коренных и шатунных шеек, выполняют радиусами, размеры которых рассчитывают по формулам:

где Roki - радиусы овалов соответственно в i-х сечениях коренных шеек, шатунных шеек, цапф и фланцев, kk - корректирующие коэффициенты, которые выбирают в пределах (1,5...3); размеры овалов по вертикали определяют из диапазона:

Проведение вальцовки с опережающим течением металла осевой зоны относительно поверхностных слоев устраняет образование «утяжины» на конце заготовки. Вместо «утяжины» получается выпуклость, которая не опасна с точки зрения образования «зажима». Поэтому при проведении деформации этого конца заготовки исключается опасность образования зажима и, как следствие, отпадает необходимость выводить конец заготовки за пределы штамповочного ручья. Тем самым экономится металл.

Формирование в процессе штамповки полуфабриката поковки с сечениями (цапф, фланцев, коренных и шатунных шеек), определяемыми дугами окружностей, центры радиусов которых смещены относительно продольной оси вала, позволяет на стадии штамповки получать полуфабрикат с овальными сечениями. Оси овалов наклоняют таким образом, чтобы после обрезки облоя и выкрутки на заданный угол (согласно чертежу детали) меньшая ось сечения занимала вертикальное, а большая - горизонтальное положения. Этим достигается надежная и однозначная укладка в калибровочный штамп.

В первом переходе калибровки сечениям цапф, фланцев, коренных и шатунных шеек придают форму овалов, устраняя возможные искажения, которые могли возникнуть в процессе выкрутки. При этом большие оси сечений располагают строго горизонтально. Такое формообразование сечений позволяет на втором переходе калибровки, после поворота поковки на 90° относительно продольной оси, проводить деформацию за счет осадки, которая является наиболее предпочтительной. В результате получают поковку с размерами в контрольных точках замеров геометрии, равными допустимым размерам поковки.

Таким образом, проведение вальцовки с опережающим течением металла в осевой зоне, формирование в процессе штамповки полуфабриката овальных сечений, наклоненных к горизонтальной оси под углом выкрутки (за счет смещения центров радиусов дуг окружностей), а затем проведение калибровки по схеме овал - круг позволяет решить поставленную задачу по повышению точности поковок и экономии металла.

В зависимости от конфигурации, размеров и цен на металлопрокат исходную заготовку можно получить из сортового проката круглого, прямоугольного, квадратного сечения или проката периодического профиля.

Вальцовка концевой части исходной заготовки с опережающим течением металла осевой зоны относительно поверхностных слоев и, как следствие, устранение «утяжины» может быть, в частности, достигнуто путем применения схем вальцовки: квадрат-овал-круг для исходной заготовки квадратного сечения или круг-овал-круг для заготовки круглого сечения.

Участок можно вальцевать очень коротким, сваливания заготовки не происходит, так как соседние участки будут удерживать заготовку.

В процессе заготовительно-формовочного перехода в зависимости от конкретных размеров и конфигурации коленчатого вала могут проводить поперечную осадку недеформированного конца исходной заготовки. Это позволяет удлинить заготовку и в большей мере перераспределить металл по ее длине. Использование в этом случае фигурного инструмента с наклонной образующей увеличивает перераспределение металла.

В зависимости от имеющегося в распоряжении исполнителя оборудования, в частности нагревательных устройств для нагрева заготовок перед деформацией и проведения термической обработки, а также штамповочного оборудования и его состояния с точки зрения обеспечения заданной точности поковок, конфигурации и размеров конкретных коленчатых валов, возможны различные варианты реализации способа.

При расчете (по вышеприведенным формулам (1)-(3)), радиусов полуфабриката Rпi в соответствующих сечениях цапф, фланцев, коренных и шатунных шеек, коэффициенты и величины смещения центров по вертикали ki выбирают из диапазона 0<ki≤1.

Предел 0 соответствует формированию полуфабриката по номинальным размерам. Случай прототипа. В этом случае площади сечений будут номинальными. Меньше номинальных площади сечений получать не следует, так как на последней операции не будет осуществляться качественная калибровка, которая выполняется по номинальным размерам. При превышении предела начинает сказываться положительное влияние формирования сечений со смещенными центрами. Верхний предел соответствует максимально возможным смещениям при максимальной недоштамповке. Его превышение приведет к выходу за допустимые чертежом поковки допуски. То есть интервал ki выбран таким, чтобы размеры сечений поковки после калибровки всегда укладывались в поле допуска.

Величину смещений центров радиусов по горизонтали Х выбирают по формуле (3). Смещение зависит от положительного допуска А, угла выкрутки шатунных шеек α и коэффициента kj. Величины А и α определены чертежом поковки. Диапазон kj ограничен пределами. Нижний предел 0 соответствует штамповке без смещения вдоль горизонтальной оси. Недостатки такой деформации описаны при критике прототипа. По мере увеличения смещения kj>0 начинает проявляться положительный эффект снижения влияния недоштамповки. Предел 1,5 соответствует случаю максимально допустимого смещения. Он определяется из геометрических построений. Максимальное смещение центра радиусов по вертикали согласно формулы (2) Y=A. При максимальной недоштамповке центр сместится еще на половину положительного допуска и будет расположен относительно продольной оси на величину, равную 1,5 А. Для того чтобы после выкрутки большая ось овала заняла горизонтальное положение, величина смещения по оси должна быть равна Xi=1,5A/tgα. Другими словами, на стадии формирования полуфабриката (переход окончательной штамповки) следует сформировать овал с наклоненной большей осью к горизонтали под углом выкрутки. Последующая выкрутка переведет эту ось в горизонтальное положение.

В зависимости от принимаемого распределения деформаций при предварительной и окончательной штамповке возможны различные варианты предварительной штамповки: со смещением или без смещения центров радиусов дуг окружностей, образующих сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке.

При штамповке в положительном поле допуска, для полного смыкания выкрутных штампов, выкрутку шатунных шеек вместе со щеками, противовесами, цапфами и фланцами относительно продольной оси вала проводят в штампе с образующими ручей гравюрами, выполненными по номинальным размерам, увеличенным на величину kiA.

Наиболее рационально, при отсутствии изгиба заготовки, в первом переходе калибровки, сечениям цапф, фланцев, коренных и шатунных шеек придавать форму овалов, меньшие оси которых расположены вертикально. В этом случае после поворота заготовки на 90°, во втором переходе калибровки будет происходить осесимметричная осадка. Такая деформация наилучшим образом обеспечивает получение заданных размеров.

Формулы (4) и (5) представляют пример возможного построения первого калибровочного перехода. Корректирующие коэффициенты kk в формуле (4) выбирают в интервале от 1,5 до 3,0. Нижняя граница выбрана из условия наличия деформации по контрольным точкам во 2-м переходе калибровки и исключения вытеснения металла в разъем штампа при калибровке в 1 переходе.

Верхняя граница 3,0 определена исходя из того, что при kk>3 и при максимальной высоте Н (формула 5) в сечении поковки появляются свободные поверхности, не контактирующие с инструментом. Возникает опасность получения искаженной геометрии сечения.

Высота ручья в первом переходе калибровки определяется необходимостью наличия деформации, поэтому границей неравенства (5) является размер шейки после выкрутки в направлении хода калибровочного пресса,

2Rнi-A<H<2Rнi.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления поковок коленчатых валов отличается от прототипа.

В прототипе вальцовку концевой части исходной заготовки проводят с опережающим течением металла поверхностных слоев и получают «утяжину».

В предлагаемом способе вальцовку концевой части исходной заготовки проводят с опережающим течением металла осевой зоны и получают выпуклость.

В прототипе в процессе штамповки формируют полуфабрикат поковки коленчатого вала, у которого сечения цапф и фланцев, коренных и шатунных шеек, подвергаемых выкрутке, выполняют по дугам окружностей номинальных радиусов.

В предлагаемом способе в процессе штамповки формируют полуфабрикат поковки коленчатого вала, у которого сечения цапф и фланцев, коренных и шатунных шеек, подвергаемых выкрутке, выполняют по дугам окружностей, центры радиусов которых смещают относительно продольной оси вала по горизонтали в направлении выкрутки и по вертикали соответственно вверх для верхних частей сечений и вниз для нижних частей сечений.

В прототипе в первом переходе калибровки сечениям цапф и фланцев, коренных и шатунных шеек придают форму кругов номинального радиуса.

В предлагаемом способе в первом переходе калибровки сечениям цапф и фланцев, коренных и шатунных шеек придают форму овалов, большие оси которых располагают горизонтально, а меньшие - вертикально.

Эти отличительные признаки обеспечивают возможность получения поковок коленчатых валов повышенной точности и с минимальными материальными затратами.

Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использование новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию «изобретательский уровень».

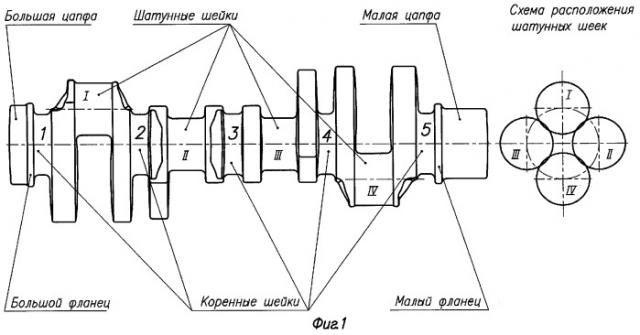

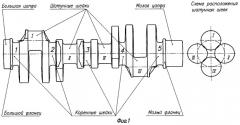

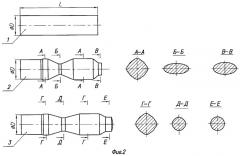

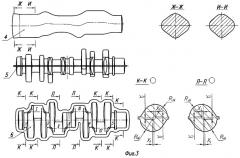

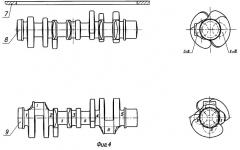

На фиг.1 представлена поковка коленчатого вала; на фиг.2 - исходная заготовка и технологические переходы вальцовки; на фиг.3 - заготовительно-формовочный переход, предварительная штамповка (главный вид) и окончательная штамповка (вид сверху) со схемами сечений; на фиг.4 - полуфабрикат после обрезки облоя и полуфабрикат после выкрутки; на фиг.5 - поковка после первой калибровки и поковка после второй калибровки (окончательно сформированная поковка).

Способ изготовления поковок коленчатых валов реализуется следующим образом. Исходную заготовку 1, полученную из прутка, нагревают, например, в индукционном нагревателе, затем вальцуют в два перехода, получая последовательно заготовку 2 и заготовку 3, далее в процессе заготовительно-формовочного перехода получают заготовку 4, предварительную штамповку проводят с вытеснением металла в облой, получая предварительный полуфабрикат 5, на окончательной штамповке формируют полуфабрикат 6 со смещенными центрами радиусов дуг окружностей, образующих сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке, затем обрезают облой 7 и получают полуфабрикат 8 без облоя; далее проводят выкрутку шатунных шеек вместе со щеками и противовесами, цапфами и фланцами. При этом происходит скручивание по второй и четвертой коренным шейкам (на фиг.4 они обозначены арабскими цифрами 2 и 4). В результате получают поковку 9. Далее в калибровочном штампе всем сечениям цапф, фланцев, коренным и шатунным шейкам придают форму овалов, большие оси которых располагают горизонтально, в результате получают поковку 10, затем поковку 10 поворачивают на 90° и калибруют, придавая сечениям заданные чертежом поковки размеры. В результате получается готовая поковка коленчатого вала 11.

Пример конкретного выполнения поковки коленчатого вала грузового автомобиля из стали 42ХМФА ТУ 14-1-5083-91.

Исходную заготовку диаметром 165 мм и длиной 660 мм нагревают в индукционном нагревателе до ковочной температуры, захватывают манипулятором и подают в ковочные вальцы, где производят вальцовку в два перехода. При этом деформацию концевой части исходной заготовки проводят с опережающим течением металла осевой зоны относительно поверхностных слоев. В результате заготовка 3 (см. фиг.2) имеет концевую часть с выпуклым торцом длиной 50 мм и диаметром 120 мм (сечение Е-Е). Это исключает возможность образования зажима при последующей штамповке. Общая длина отвальцованной заготовки составляет 765 мм.

Затем с помощью манипулятора заготовку перекладывают в ручей заготовительно-формовочного перехода пресса усилием 120 МН, производят поперечную осадку конца заготовки и получают заготовку длиной 775 мм.

Полученную заготовку манипулятором устанавливают в следующий ручей штампа и осуществляют предварительную штамповку. После этого манипулятором устанавливают заготовку в последний ручей штампа и проводят окончательную штамповку полуфабриката. При этом формируют полуфабрикат длиной 812 мм. Толщина заусенца составляет 8 мм. Сформированный полуфабрикат имеет смещенные центры радиусов образующих сечений цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке. Смещение по вертикали для шатунных шеек 1,4 мм, для коренных 1,2 мм, для большого фланца 1,1 мм, а для цапф и малого фланца - 0,9 мм. Смещения по горизонтали соответственно для шатунных шеек 2,1 мм, для коренных 1,9 мм, для большого фланца 1,8 мм, а для цапф и малого фланца - 1,6 мм. При этом радиусы дуг окружностей, образующих сечения, составляют для шатунных шеек 43,3 мм, для коренных 50,6 для большого фланца 70,5 мм, для большой цапфы 67,1 мм, для малой цапфы 59,0 мм и для малого фланца 67,6 мм.

После этого полуфабрикат передают в обрезной ручей кривошипного пресса усилием 12,5 МН и обрезают облой. Далее поковку устанавливают в штамп выкрутного гидравлического пресса усилием 1,8 МН и производят выкрутку на 45° шатунных шеек вместе со щеками и противовесами, цапфами и фланцами, при этом происходит скручивание по коренным шейкам второй и четвертой. Полученную поковку передают в первый калибровочный ручей гидравлического пресса усилием 16 МН и придают всем сечениям цапф, фланцев, шатунным и коренным шейкам форму овалов, большие оси которых располагают горизонтально, а меньшие вертикально, затем поковку поворачивают на 90°, укладывают во второй ручей и калибруют, получая сечения, заданные чертежом поковки.

По сравнению с прототипом предлагаемый способ получения поковок коленчатых валов более точен и экономичен.

1. Способ изготовления поковок коленчатых валов, включающий нагрев исходной заготовки, вальцовку, заготовительно-формовочный переход, предварительную и окончательную штамповку полуфабриката, обрезку облоя, выкрутку шатунных шеек вместе со щеками, противовесами, цапфами и фланцами относительно продольной оси, горячую калибровку коренных и шатунных шеек, цапф и фланцев в двух взаимно перпендикулярных плоскостях за два перехода с поворотом поковки на 90°, отличающийся тем, что вальцовку концевой части исходной заготовки проводят с опережающим течением металла осевой зоны относительно поверхностных слоев, далее в процессе штамповки формируют полуфабрикат поковки коленчатого вала, у которого сечения цапф и фланцев, коренных и шатунных шеек, подвергаемых выкрутке, выполняют по дугам окружностей, центры радиусов которых смещают относительно продольной оси вала по горизонтали в направлении выкрутки и по вертикали соответственно вверх - для верхних частей сечений и вниз - для нижних частей сечений, в первом переходе калибровки сечениям цапф и фланцев, коренных и шатунных шеек придают форму овалов, большие оси которых располагают горизонтально.

2. Способ по п.1, отличающийся тем, что исходную заготовку получают из сортового проката круглого сечения.

3. Способ по п.1, отличающийся тем, что исходную заготовку получают из сортового проката прямоугольного сечения.

4. Способ по п.3, отличающийся тем, что исходную заготовку получают из сортового проката квадратного сечения.

5. Способ по п.1, отличающийся тем, что исходную заготовку получают из сортового проката периодического профиля.

6. Способ по п.1, отличающийся тем, что вальцовку концевой части исходной заготовки проводят по схеме круг-овал-круг.

7. Способ по п.1, отличающийся тем, что вальцовку концевой части исходной заготовки проводят по схеме квадрат-овал-круг.

8. Способ по п.1, отличающийся тем, что в процессе заготовительно-формовочного перехода проводят поперечную осадку недеформированного конца исходной заготовки.

9. Способ по п.8, отличающийся тем, что осадку ведут фигурным инструментом с наклонной образующей.

10. Способ по п.1, отличающийся тем, что в процессе штамповки полуфабриката формируют сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке, по дугам окружностей, центры радиусов которых смещают относительно продольной оси вала, величины радиусов и смещения которых рассчитывают по формулам:

где Rпi - радиусы полуфабриката соответственно в i-ых сечениях цапф, фланцев, коренных и шатунных шеек;

Rнi - номинальные радиусы поковки соответственно в i-ых сечениях цапф, фланцев, коренных и шатунных шеек;

Yi - величина смещения центров по вертикали;

ki - коэффициенты, определяющие диапазон смещения по вертикали центров радиусов, которые выбирают в пределах 0 < ki < 1;

А - положительный допуск на поковку;

Xi - величина смещения центров по горизонтали;

kj - коэффициенты, определяющие диапазон смещения центров по горизонтали, которые выбирают в пределах 0<kj≤1,5;

α - угол выкрутки.

11. Способ по п.1, отличающийся тем, что предварительную штамповку полуфабриката проводят без смещения центров радиусов дуг окружностей, образующих сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке.

12. Способ по п.1, отличающийся тем, что предварительную штамповку полуфабриката проводят со смещениями центров радиусов дуг окружностей, образующих сечения цапф, фланцев, коренных и шатунных шеек, подвергаемых выкрутке.

13. Способ по п.1, отличающийся тем, что выкрутку шатунных шеек вместе со щеками, противовесами, цапфами и фланцами относительно продольной оси вала проводят в штампе с образующими ручей гравюрами, выполненными по номинальным размерам, увеличенным на величину kiA.

14. Способ по п.1, отличающийся тем, что в первом переходе калибровки сечениям цапф, фланцев, коренных и шатунных шеек придают форму овалов, меньшие оси которых располагают вертикально.

15. Способ по п.1, отличающийся тем, что первый переход калибровки проводят в штампе, у которого овалы образующих ручей сечений цапф, фланцев, коренных и шатунных шеек выполняют радиусами, размеры которых рассчитывают по формулам:

где Roki - радиусы овалов, соответственно, в i-ых сечениях цапф, фланцев, коренных и шатунных шеек;

kk - корректирующие коэффициенты, которые выбирают в пределах 1,5≤kk≤3;

размер овалов по вертикали Нi определяют из диапазона: