Способ контроля качества сварного соединения при электронно-лучевой сварке циркониевых сплавов

Иллюстрации

Показать всеИзобретение относится к области сварки плавлением, преимущественно к электронно-лучевой сварке циркониевых сплавов, и может быть использовано для визуального определения глубины проплавления и формы сварки. Способ включает сварку образцов-спутников, изготовление шлифов, оценку глубины проплавления и формы шва. В качестве материала деталей образцов используют различные сплавы, близкие по своим теплофизическим и химическим свойствам. Один из сплавов идентичен материалу изделий, и любой из них содержит легкоплавкую легирующую добавку, скорость испарения которой выше, чем металла, составляющего основу сплава, которая при взаимодействии с реактивом во время травления изменяет окраску поверхности сварного шва. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области сварки плавлением, преимущественно к электронно-лучевой сварке циркониевых сплавов, и может быть использовано для визуального определения глубины проплавления и формы сварного шва.

При сварке ответственных изделий, например, тепловыделяющих элементов для ядерных реакторов, необходимым условием выпуска изделий высокого качества является исправное состояние сварочного оборудования. Состояние сварочного оборудования и его пригодность к выполнению работ наиболее точно можно определить путем сварки образцов-спутников с последующим их металлографическим контролем.

Известен способ контроля глубины проплавления при электронно-лучевой сварке по величине смещения середины сварного шва относительно стыка, где отметка середины сварного шва наносится на его поверхности электронным лучом малой интенсивности, а место положения стыка предварительно фиксируется (см. а.с. СССР №742075).

Недостатком данного способа является то, что он предполагает известность формы поперечного сечения сварного шва. Это неприемлемо для определения глубины проплавления при выборе режима сварки и настройки электронной пушки, когда форма шва заранее не известна.

Наиболее близким по технической сущности и достигаемому результату является способ контроля и исследования сварных соединений, который заключается в том, что предварительно сваривают образцы-спутники из материала, близкого по своим свойствам, но менее коррозионно-стойкого, чем наплавленный металл шва затем производят стравливание менее коррозионно-стойкого металла до обнаружения поверхности сплавления «металл - шов» и выявляют имеющиеся дефекты (см. а.с. СССР №425753 - прототип).

Недостатком данного способа для контроля глубины проплавления сварных соединений из циркониевых сплавов является сложность подбора металлов с близкими к ним физическими свойствами и различной коррозионной стойкостью, трудоемкость выполнения. Применение даже приближающегося к цирконию по физико-химическим свойствам, например, титана вносит искажения в распределение вводимого тепла в сварное соединение из-за различной теплоемкости. В результате форма шва и глубина проплавления не соответствуют действительности. Кроме того, близкие по своим теплофизическим свойствам цветные металлы обладают примерно одинаковой коррозионной стойкостью, в то время как нержавеющая сталь и углеродистая сталь, близкие по своим теплофизическим свойствам, отличаются по коррозионной стойкости.

Технической задачей изобретения является повышение точности определения глубины проплавления при электронно-лучевой сварке циркониевых сплавов, выявление границы плавленого и основного металла и повышение достоверности контроля работопригодности сварочного оборудования и стабильности сварки.

Решение технической задачи достигается тем, что в известном способе, заключающемся в сварке образцов-спутников и последующем их металлографическом контроле, согласно изобретению в качестве материала деталей образцов используют различные сплавы, близкие по своим теплофизическим и химическим свойствам, например, сплав Э-110 и сплав Э-635, один из которых идентичен материалу изделий, и любой из них содержит легкоплавкую легирующую добавку, скорость испарения которой выше, чем скорость испарения металла, составляющего основу сплава, и которая при взаимодействии с реактивом во время травления изменяет окраску поверхности сварного шва.

Предложенная совокупность признаков является новой и позволяет решить поставленную задачу.

При электронно-лучевой сварке образцов-спутников вследствие интенсивного перемешивания сплавов в сварочной ванне и испарения легирующей добавки содержание ее в сварном шве изменится по отношению к исходному материалу. В дальнейшем эта разница выявляется после дополнительного травлении готового шлифа в специальном травителе, при этом форма сварочной ванны приобретает четкие границы, что позволят однозначно определить глубину проплавления, форму сварного шва и, соответственно, стабильность качества сварки и работы сварочного оборудования.

Предлагаемый способ поясняется дополнительными графическими материалами. На фиг.1 представлен макрошлиф сварного соединения образца-спутника, состоящего из оболочки, выполненной из сплава Э-635, и заглушки из сплава Э-110 с травлением по принятой технологии.

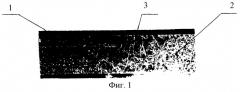

На фиг.2 показан тот же макрошлиф сварного соединения образца-спутника, изготовленный по заявляемому способу.

На фиг.3 приведен макрошлиф сварного соединения из сплава Э-110, изготовленный по принятой в производстве технологии.

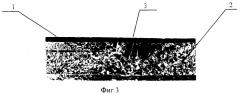

На фиг.4 показан тот же шлиф после дополнительного травления по предлагаемому способу.

Способ осуществляется следующим образом. Для сварки детали, образующие образец-спутник, собирают между собой с образованием стыка. В качестве материала одной детали, например, оболочки 1 (фиг.1-4) используют сплав Э-635, содержащий до 1,3% олова, которое и является в данном случае легкоплавкой легирующей добавкой, в качестве материала другой детали - заглушки 2 - используют сплав Э-110. Образец-спутник помещают в рабочую камеру, вакуумируют и сваривают электронным лучом на заданном режиме. После сварки из образцов-спутников изготавливают макрошлиф сварного соединения по принятой в производстве технологии с последующим дополнительным травлением в травителе, состоящем из 2,5 мл концентрированной HNO3 и 12,5 мл 20-процентного раствора NH4F в течение 2-3 секунд, с последующей промывкой в воде и сушкой.

Результатом такой обработки является изменение окраски сварного шва, что упрощает контроль работопригодности оборудования, стабильности сварки и выбор режима сварки при проведении опытных работ.

Для иллюстрации конкретного примера выполнения способа проводилась сварка, изготовление и последующий контроль шлифов сварных соединений, состоящих из оболочки тепловыделяющего элемента типа ВВЭР из сплава Э-635 и заглушки из сплава Э-110. Сварка выполнялась током 15 мА при скорости 3 с/об. Шлифы предварительно травились в обычном травителе, применяющемся для сплавов циркония следующего состава:

Н2О - 20 мл;

НNО3 конц. - 50 мл;

NH4F 20% раствор - 30 мл.

После чего дополнительно шлиф проходил обработку в течение нескольких секунд травителем следующего состава:

НМО3 конц. - 2,5 мл;

NH4F 20% раствор - 12,5 мл

с последующей промывкой в воде и сушкой.

Сварные швы на полученных шлифах имели более темную окраску с четко выраженной границей основного металла и металла шва.

1. Способ контроля качества сварного соединения при электронно-лучевой сварке циркониевых сплавов, включающий сварку образцов-спутников, изготовление шлифов и оценку глубины проплавления и формы шва, отличающийся тем, что в качестве материала деталей образцов используют различные сплавы, один из которых идентичен материалу изделий, а другой имеет близкие к первому теплофизические и химические свойства, любой из них содержит легкоплавкую легирующую добавку, скорость испарения которой выше, чем скорость испарения металла, составляющего основу сплава, и которая изменяет окраску поверхности сварного шва при взаимодействии с реактивом во время травления.

2. Способ по п.1, отличающийся тем, что одну из деталей образцов-спутников изготавливают из сплава Э-635.

3. Способ по п.1, отличающийся тем, что одну из деталей образцов-спутников изготавливают из сплава Э-110.