Порошковая проволока для наплавки

Иллюстрации

Показать всеПорошковая проволока может быть использована для электрошлаковой наплавки инструмента и др. изделий, работающих в условиях высокотемпературного износа при длительном температурно-силовом воздействии. Никелевая оболочка и алюминий в шихте взяты в количестве 70...75 мас.% и 10...12 мас.% соответственно, от массы порошковой проволоки. Шихта содержит компоненты в следующем соотношении, мас.%: циркон 1,5-2,5, цирконий 2,5-7,0, вольфрам 12,5-16,0, кремний 0,19-0,25, фтористый кальций 1,5-2,5, хром 12,5-16,0, молибден 4,0-10,0, ниобий 3,5-4,5, титан 0,2-0,3, тантал 2,5-7,0, графит 1,0-2,0, бор 0,1-0,2, алюминий 31,75-58,01. Проволока обеспечивает высокую твердость наплавленного металла при высоких температурах и стойкость его к разупрочнению при длительной выдержке при температуре 1200°С. 3 ил., 2 табл.

Реферат

Изобретение относится к наплавочным материалам, в частности к порошковым проволокам преимущественно для электрошлаковой наплавки инструментов и изделий, работающих при температурах до 1200°С, в условиях высокотемпературного износа при длительном температурно-силовом воздействии (ТСВ).

Известен состав порошковой проволоки для наплавки (авторское свидетельство СССР №596404, В 23 К 35/368, опубл. Б.И. №9, 1978 г.) в состав шихты входят, мас.%: хром 24-30, марганец азотированный 0,3-1,5, фторополимеры 0,3-0,6, железный порошок 18-24, лигатура (Аl - V - Мо - Ti) 3-6, низкокремистый фторидный безокислительный флюс 3,6-8,4, двуокись циркония 3,6-6, редкоземельные металлы 0,03-0,3, оболочка из сплава на основе никеля - остальное.

Повышенная горячая твердость до температуры 800°С обеспечиваемого такой проволокой наплавленного металла достигается за счет небольшого содержания в никелевой матрице интерметаллидной фазы Ni3Al. С увеличением рабочей температуры свыше 800°С эксплуатационные свойства металла при ТСВ сильно снижаются.

Известна порошковая проволока для наплавки (авторское свидетельство СССР №312719, В 23 К 35/04, опубл. Б.И. №26, 1971 г.), содержащая никелевую оболочку и порошкообразную шихту, мас.%: алюминий 2-4, титан 1,5-4, хром 15-22, вольфрам 3-6, бор 0,01-0,03.

Такой состав порошковой проволоки обеспечивает наплавленный металл стойкий до температуры 850°С за счет легированного γ-твердого раствора, содержащего интерметаллидные фазы Ni3(Аl, Ti).

Основным недостатком такого состава порошковой проволоки является недостаточная износостойкость наплавленного металла при температурах свыше 850°С.

Наиболее близкой к заявленному составу является порошковая проволока для наплавки (авторское свидетельство СССР №1389147, В 23 К 35/368, опубл. Б.И. №9, 2002 г.), состоящая из никелевой оболочки и порошкообразной шихты, содержащей компоненты при следующем соотношении, мас.%: цирконий 1,61-6,78, вольфрам 5,88-8,47, кремний 1,61-5,08, фтористый кальций 4,25-4,84, хром 37,3-58,08, молибден 6,45-10,16, ниобий 3,22-5,08, титан 1,61-1,92, тантал 9,52-13,56, алюминий 1,61-1,69, графит 4,84-5,94. Данное соотношение компонентов в порошковой проволоке обеспечивает хорошие сварочно-технологические свойства. При таком содержании компонентов проволоки наплавленный металл имеет структуру сложнолегированного твердого раствора на основе никеля, карбидной эвтектики и труднорастворимых карбидов М23С6, М7С, содержащих вольфрам, молибден, хром, а также мелкодисперсных монокарбидов ZrC, NbC, TiC, TaC. Эксплуатационные свойства такого типа наплавленного металла при длительном ТСВ исчерпываются из-за усиливающегося влияния на его разупрочнение диффузионного фактора. Вследствие ускоренной диффузии примесных атомов легирующих элементов в никелевую матрицу и в результате длительной выдержки при температуре до 1200°С карбиды коагулируют и частично растворяются, что обуславливает разупрочнение наплавленного металла.

Задачей предлагаемого изобретения является получение такого состава порошковой проволоки, который обеспечивал бы наплавленный металл с матрицей на основе интерметаллида - никелида алюминия (Ni3Аl), диффузия легирующих элементов в котором замедлена, упрочненной труднорастворимыми при температуре до 1200°С субдисперсными фазами.

Технический результат заключается в получении повышенной, в сравнении с прототипом, высокотемпературной твердости наплавленного металла и его повышенной стойкости к разупрочнению при длительной выдержке при температуре 1200°С.

Технический результат достигается тем, что порошковая проволока для наплавки, преимущественно электрошлаковой, инструмента горячего деформирования, состоящей из никелевой оболочки и порошкообразной шихты, содержащей хром, молибден, ниобий, титан, тантал, алюминий, графит, цирконий, кремний, вольфрам, фтористый кальций, причем никелевая оболочка и алюминий в шихте взяты в количестве 70...75 мас.% и 10...12 мас.% соответственно от массы порошковой проволоки, а шихта дополнительно содержит бор и циркон при следующем соотношении компонентов порошковой проволоки, мас.%:

| циркон | 1,5-2,5 |

| цирконий | 2,5-7 |

| вольфрам | 12,5-16 |

| кремний | 0,19-0,25 |

| фтористый кальций | 1,5-2,5 |

| хром | 12,5-16 |

| молибден | 4-10 |

| ниобий | 3,5-4,5 |

| титан | 0,2-0,3 |

| тантал | 2,5-7 |

| графит | 1-2 |

| бор | 0,1-0,2 |

| алюминий | 31,75-58,01 |

Отличительной особенностью изобретения является то, что никелевая оболочка в проволоке в количестве 70-75 мас.% и порошок алюминия в шихте в количестве 10-12 мас.% соответственно от массы порошковой проволоки берутся в стехиометрическом соотношении из расчета получения матрицы металла на основе интерметаллида - никелида алюминия Ni3Al (γ'-фаза), а в шихту проволоки дополнительно вводятся бор, циркон (ZrSiO4).

С введением новых компонентов в шихту и при новом соотношении компонентов шихты обеспечиваются высокие сварочно-технологические свойства порошковой проволоки, при которых наблюдается устойчивый электрошлаковый процесс, наплавленный металл отлично формируется, не имеет дефектов в виде пор, трещин и шлаковых включений при достаточной для условий ТСВ высокотемпературной твердости при 1200°С и низкой склонности к разупрочнению при длительной выдержке при температуре 1200°С.

Никель и алюминий для получения твердого раствора на основе γ'-фазы вводятся в количестве, определяемом их атомным соотношением, которое составляет три. Соотношение никеля и алюминия более трех ведет к появлению избыточного количества γ-твердого раствора, что снижает высокотемпературную твердость наплавленного металла. При уменьшении этого соотношения менее трех количество γ'-фазы уменьшается, что также снижает высокотемпературную твердость.

Введение в состав порошковой проволоки бора позволяет повысить пластичность матрицы, предотвращает зарождение и рост межзеренных трещин, увеличивает когезию границ зерен, что обеспечивает пограничную передачу скольжения. Также возможно повышение износостойкости за счет образования боридов железа и хрома типа (Fe, Сr)2В, которые равномерно распределяются в матрице сплава. Кроме того, бор влияет на критическое соотношение легирующих карбидообразователей и углерода, что ускоряет образование специальных карбидов.

При содержании бора в шихте проволоки менее 0,1 мас.% его влияние на свойства наплавленного металла незначительно, а при увеличении его количества более 0,2 мас.% в наплавленном металле по границам зерен образуется боридная эвтектика, что снижает его стойкость к образованию трещин как в процессе наплавки, так и в условиях ТСВ.

Циркон введен с целью повышения межфазной активности шлака, что способствует улучшению смачиваемости жидким металлическим расплавом основного металла. При уменьшении содержания циркона в шихте проволоки менее 1,5 мас.% его влияние на межфазную активность шлака несущественно, а при увеличении его количества свыше 2,5 мас.% увеличивается окислительная способность шлака, что обуславливает низкий коэффициент перехода алюминия, титана, тантала, циркония и бора в наплавленный металл и ухудшается его формирование.

Цирконий, тантал, ниобий введены с целью увеличения износостойкости и сопротивления металла пластической деформации при рабочих температурах, так как они образуют субдисперсные монокарбиды, выделяющиеся преимущественно на дефектах кристаллической решетки. Цирконий в наплавленном металле также связывает кислород, что предотвращает окисление алюминия и способствует оксидному упрочнению. Он образует с никелем и алюминием интерметаллид Ni77Al22,65Zr0,25, способствующий улучшению пластичности наплавленного металла. Содержание циркония, ниобия и тантала установлено из расчета соотношения их с количеством углерода, при котором образуются монокарбиды ZrC, TaC, NbC. При увеличении содержания в шихте проволоки циркония, тантала и ниобия менее нижнего предела (2,5; 2,5 и 3,5 мас.% соответственно) моннокарбидов не наблюдается, а при увеличении их содержания (свыше 7; 7 и 4,5 мас.% соответственно) не обеспечивает существенного прироста высокотемпературной твердости наплавленного металла.

Хром введен с целью повышения жаростойкости наплавленного металла, так как при этом обеспечивается термодинамически стабильная, самозалечивающаяся пленка оксидов хрома. Кроме того, за счет образования хромитов (NiАl1,03Сr0,14 и CrAl1,19Ni0,04) достигается более высокая стойкость металла к разупрочнению при длительном ТСВ. При содержании хрома менее 12,5 мас.% оксидной пленки не образуется, а увеличение количества хрома более 16 мас.% не дает увеличение жаростойкости наплавленного металла.

Оставшееся после процесса образования интерметаллидов и карбидов легирующие Zr, Ti, Та, Nb, W, Mo, Cr образуют стабилизированный в равновесии с никелидом алюминия эвтектический твердый раствор с неупорядоченной кристаллической ГЦК решеткой на основе никеля (в количестве 5-10 об.%) или замещают в Ni2Аl позиции в подрешетках никеля или алюминия.

Вольфрам и молибден, входя в состав карбидов и твердого раствора, способствуют увеличению сопротивления металла пластической деформации при рабочих температурах. Их содержание установлено исходя из стехиометрического соотношения с углеродом для получения специальных карбидов.

Введение фтористого кальция компенсирует его недостаток в шлаке при ЭШН, так как содержание последнего снижается в процессе наплавки по причине избирательной кристаллизации в гарнисаж. Уменьшение содержания фтористого кальция менее 1,5 мас.% не приводит к заметному увеличению его в шлаке, а превышение содержания его в шихте более 2,5 мас.% ухудшает качество электрошлакового процесса.

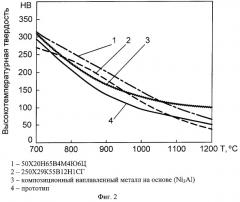

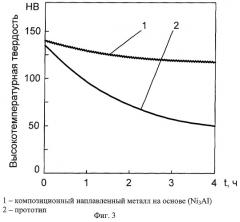

На фиг.1 показана микроструктура наплавленного металла, полученного по заявляемому способу (×400); на фиг.2 - график влияния температуры испытаний на высокотемпературную твердость наплавленного металла; на фиг.3 - график влияния времени выдержки при 1200°С на высокотемпературную твердость наплавленного металла.

Порошковую проволоку получали известным способом.

Оболочку изготовляли из никелевой ленты НП2, в качестве шихты использовали смесь порошков хрома, молибдена, циркония, тантала, вольфрама, алюминия, титана, ниобия, кремния, фтористого кальция, графита, бора, циркона.

Диаметр проволоки 4 мм, коэффициент заполнения 39-52%. Изготовили три состава предлагаемой порошковой проволоки. Кроме того, были изготовлены порошковые проволоки с содержанием компонентов, выходящим за заявляемые пределы.

Наплавленный металл получали путем ЭШН на флюсе АНФ-6, режим ЭШН - ток постоянный, прямой полярности, силой 190-210 А, напряжение на шлаковой ванне 20-22 В. В указанном диапазоне режимов предлагаемая проволока показала отличные сварочно-технологические свойства, заключающиеся в устойчивом электрошлаковом процессе, отличном формировании наплавленного металла, отсутствии трещин и хорошей отделимости шлака. Наплавленный прелагаемой проволокой металл характеризовался повышенными свойствами при температурах до 1200°С. Состав предлагаемой проволоки с различным содержанием компонентов и результаты сравнительных испытаний представлены соответственно в таблицах 1 и 2.

| Таблица 1 | ||||||||||||||

| Состав шихты предлагаемой проволоки и результаты сравнительных испытаний | ||||||||||||||

| Состав | Содержание компонентов шихты, масс.% | |||||||||||||

| ZrSiO4 | Zr | W | Si | CaF2 | Cr | Мо | Nb | Ti | Та | С | В | Аl | ||

| Предлагаемый | 1 | 2,2 | 5,87 | 14,95 | 0,23 | 2 | 14,99 | 7,86 | 4,15 | 0,26 | 5,89 | 1,66 | 0,16 | 39,78 |

| 2 | 1,5 | 2,5 | 12,5 | 0,19 | 1,5 | 12,5 | 4 | 3,5 | 0,2 | 2,5 | 1 | 0,1 | 58,01 | |

| 3 | 2,5 | 7 | 16 | 0,25 | 2,5 | 16 | 10 | 4,5 | 0,3 | 7 | 2 | 0,2 | 31,75 | |

| 4 | 1 | 1,94 | 11,63 | 0,187 | 1,2 | 11,63 | 2,97 | 3,49 | 0,19 | 1,94 | 0,97 | 0,099 | 62,654 | |

| 5 | 3 | 7,28 | 16,66 | 0,31 | 2,8 | 17 | 10,55 | 4,94 | 0,31 | 7,38 | 2,29 | 0,28 | 27,2 | |

| Прототип | - | 4,76 | 5,88 | 4,08 | 4,76 | 47,60 | 9,52 | 4,76 | 1,92 | 9,52 | 5,51 | - | 1,69 | |

| Таблица 2 | ||||||||||||||

| Состав | Коэффициент заполнения ПП Кз, % | Сварочно-технологические свойства | ||||||||||||

| Процесс | Формирование наплавленного металла | НВ при20°С | НВ при 1200°С | НВ после выдержки при 1200°С четыре часа | ||||||||||

| Предлагаемый | 1 | 45 | устойчивый | отличное | 310 | 140 | 120 | |||||||

| 2 | 39 | устойчивый | хорошее | 260 | 153 | 135 | ||||||||

| 3 | 52 | устойчивый | хорошее | 510 | 125 | 100 | ||||||||

| 4 | 29 | выплески | неудовлетворительное | 240 | 100 | 60 | ||||||||

| 5 | 59 | неустойчивый | удовлетворительно | 590 | 80 | 35 | ||||||||

| Прототип | 42 | устойчивый | отличное | 300 | 135 | 50 | ||||||||

| Примечание: составы 1-3 находятся в пределах изобретения; состав 4 и 5 - за пределами изобретения. |

Исследование свойств наплавленного металла производили известными методами. Коррелирующую с сопротивлением пластической деформации высокотемпературную твердость измеряли на приборе ТШ-2, оборудованном электропечью, твердосплавным бериллизованным шариком диаметром 5 мм при нагрузке 7,35 кН.

Установлено, что при среднем содержании компонентов в составе предлагаемой порошковой проволоки наблюдаются улучшенные свойства наплавленного металла при ТСВ и температурах до 1200°С.

Структура наплавленного металла состоит из столбчатых выделений γ'-фазы, которые образуют каркасную структуру, а упрочняющие фазы располагаются как в приграничных объемах зерен, так и внутри их. Создается композиционная структура металла, состоящая из нескольких типов упрочняющих элементов (карбиды, бориды, интерметаллиды), γ'-фазы (твердого раствора), в котором имеется вязкая составляющая - γ-твердый раствор на основе никеля в количестве 5-10 об.% (фиг.1).

Содержание химических элементов с высокой энергией активации диффузии, а также матрицы сплава из никелида алюминия определяют низкую диффузионную подвижность примесных атомов в наплавленном металле, что позволяет ему длительно сохранять свойства и сопротивляться износу при высокотемпературном нагружении (фиг.2).

Формирование наплавленного металла и отделимость шлака отличные. Трещины отсутствуют.

Порошковые проволоки с соотношениями компонентов, выходящими за предлагаемые границы, показали более низкие свойства при неудовлетворительных результатах испытаний по сварочно-технологическим характеристикам.

Известная порошковая проволока (прототип) по сравнению с предлагаемой обеспечила наплавленный металл с пониженной твердостью при длительной выдержке с температурой 1200°С (фиг.3).

Использование предлагаемой порошковой проволоки дает в сравнении с известными порошковыми проволоками следующий положительный эффект:

1. Возможность использования порошковой проволоки для получения в наплавленном металле матрицы на основе Ni3Al, упрочненной субдисперсными фазами.

2. Повышается продолжительность использования наплавленных изделий при температурах до 1200°С в условиях высокотемпературного износа при длительном ТСВ.

3. Снижается цена материала за счет уменьшения содержания в порошковой проволоке дорогих и редких элементов.

Порошковая проволока для наплавки, преимущественно электрошлаковой, инструмента горячего деформирования, состоящая из никелевой оболочки и порошкообразной шихты, содержащей хром, молибден, ниобий, титан, тантал, алюминий, графит, цирконий, кремний, вольфрам, фтористый кальций, отличающийся тем, что никелевая оболочка и алюминий в шихте взяты в количестве 70-75 мас.% и 10-12 мас.% соответственно от массы порошковой проволоки, а шихта дополнительно содержит бор и циркон при следующем соотношении компонентов, мас.%:

| циркон | 1,5-2,5 |

| цирконий | 2,5-7,0 |

| вольфрам | 12,5-16,0 |

| кремний | 0,19-0,25 |

| фтористый кальций | 1,5-2,5 |

| хром | 12,5-16,0 |

| молибден | 4,0-10,0 |

| ниобий | 3,5-4,5 |

| титан | 0,2-0,3 |

| тантал | 2,5-7,0 |

| графит | 1,0-2,0 |

| бор | 0,1-0,2 |

| алюминий | 31,75-58,01 |